Влияние некоторых элементов на коррозионную стойкость сталей и сварных соединений

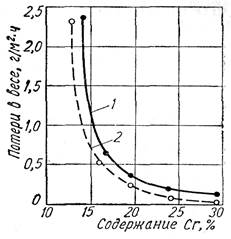

Хромимеет первостепенное значение для повышения коррозионной стойкости как сталей, так и сварных швов, особенно в окислительных средах. На рис. 42 представлены кривые изменения коррозионной стойкости железо-хромистых сплавов в азотной кислоте в зависимости от содержания хрома.

Рис. 42. Влияние хрома на коррозионную стойкость железохромистых сплавов в кипящей азотной кислоте концентрации:

1 - 65%; 2 - 50%.

С повышением содержания хрома выше 12% коррозионная стойкость ста-ли в окислительных средах резко возрастает.

При выборе системы легирования как стали, так и металла сварного шва всегда следует учитывать условия работы изделия. Так, наличие ферритной фа-зы в сварных соединениях, работающих в условиях воздействия серной кисло-ты, отрицательно сказывается на их коррозионной стойкости. В этом случае не-обходимо стремиться к получению однофазной аустенитной структуры. Все сплавы железо - хром нестойки в соляной, фосфорной и плавиковой кислотах, в галоидных кислотах (особенно хлоридах), в растворах серной кислоты, в раст-ворах органических кислот.

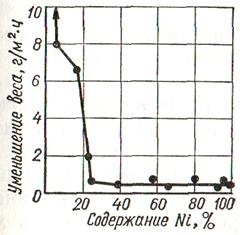

Никель,расширяя  -область, обеспечивает возможность получения сталей с необходимыми технологическими свойствами. Как и хром, никель подчиняется правилу я/8 моля. Особенно заметно его влияние на коррозионную стойкость металла, работающего в серной и фосфорной кислотах (рис. 43).

-область, обеспечивает возможность получения сталей с необходимыми технологическими свойствами. Как и хром, никель подчиняется правилу я/8 моля. Особенно заметно его влияние на коррозионную стойкость металла, работающего в серной и фосфорной кислотах (рис. 43).

Рис. 43. Влияние никеля на коррозионную стойкость железоникелевых сплавов в 5% -ной серной кислоте при 50-60° С (продолжительность испытания 50 ч).

При содержании никеля менее 12% повышение количества хрома в стали сопровождается некоторым снижением ее коррозионной стойкости в слабом растворе серной кислоты, причем тем больше, чем меньше содержание никеля (рис. 44). В сталях, содержащих более 12% никеля, хром несколько улучшает их коррозионную стойкость в неокислительных средах повышенной агрессив-ности.

Рис. 44. Влияние никеля при различном содержании хрома в стали на коррозионную стойкость ее в 5% -ной серной кислоте при 20° С: 1 - 15% Сr;

2 - 20% Сr.

Марганецвводят в высоколегированные стали с целью замены некоторо-го количества никеля. В сварных швах марганец используют как элемент, спо-собствующий предотвращению горячих трещин. Марганец несколько ухудшает коррозионную стойкость хромистых и хромоникелевых сталей и сварных швов в окислительных и восстановительных средах. Однако, если содержание мар-ганца в металле находится в пределах 2-8%, влияние его на коррозионную стой-кость незначительно.

Как будет показано далее применительно к сварным швам, повышение коррозионных потерь аустенитного металла в азотной кислоте наблюдается при увеличении содержания марганца более 12%и с увеличением активности реа-гента. Снижение коррозионной стойкости швов с таким содержанием марганца происходит за счет перехода ионов марганца в раствор.

Вместе с тем при умеренном содержании марганца и наличии азота эти стали достаточно коррозионностойки в ряде агрессивных сред. Так, например, хромоникельмарганцевые стали с 17% хрома обладают высокой коррозионной стойкостью в горячих и холодных слабых растворах азотной, фосфорной, кар-боновой, молочной и сернистой кислот, в различных соках и других средах. Та-кие стали по коррозионной стойкости превосходят хромоникелевые в условиях воздействия сернистого газа при температуре до 900° С.

Весьма примечательно, что сварные соединения хромоникельмарганце-вой азотосодержащей аустенитной стали 08Х17Н5АГ9 обладают высокой кор-розионной стойкостью в окислительных средах, не уступая, а в крепкой азот-ной кислоте превосходя стойкость соединений из стали 12Х18Н10Т, несмотря на несколько меньшее содержание хрома. Это, по-видимому, обусловлено тем, что марганец в указанном количестве совместно с азотом уменьшает энергию границ зерен первой стали по сравнению со второй.

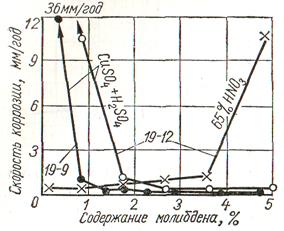

Молибдензначительно повышает коррозионную стойкость хромистых и хромоникелевых сталей в растворах восстановительных кислот (серной, соля-ной, фосфорной, уксусной, муравьиной, сернистой и др.). Так, например, стали марок 08Х21Н6М2Т, 10Х17Н13М2Т и 10Х17Н13МЗТ стойки в серной кислоте концентрации до 10% при температуре до 50° С и концентрации до 20% при температуре до 30° С. Повышая коррозионную стойкость сталей в восстано-вительных средах, молибден понижает ее в кипящей 65%-ной азотной кислоте (рис. 45).

Рис. 45. Влияние молибдена на коррозионную стойкость хромо-никелевых сталей типов 19-9 и 19-12 в кипящей 65%-ной азотной кислоте и в подкис-ленном растворе медного купороса.

Медьимеет высокий электродный потенциал и при введении в сталь или сварной шов повышает их коррозионную стойкость в восстановительных средах. Особенно эффективно легирование металла медью совместно с молиб-деном. Аустенитная сталь 06Х23Н28МЗДЗТ является одной из наиболее корро-зионностоиких сталей, применяемых в химическом машиностроении для из-готовления аппаратуры, работающей под воздействием серной кислоты. Она вполне коррозионностойка в водных растворах этой кислоты концентрации до 40% при температурах до 70° С.

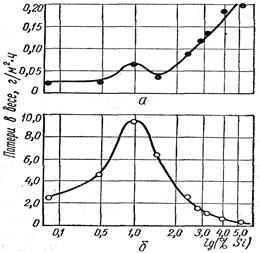

Кремний отрицательно влияет на коррозионную стойкость металла свар-ных швов в том случае, если изделие работает в пассивной области (см. рис. 30, а).

Рис. 30. Влияние кремния на общую коррозионную стойкость хро-моникелевого наплавленного металла типа 20-20 в кипящих растворах

кислот: а - 32%-ная HNO8; б — 65%-ная HNO3 с добавкой 1 г/л К2Сг2О7.

Если же металл находится в области перепассивации, влияние кремния проявляется двояко: при увеличении его содержания до 0,8-1,2% коррозионная стойкость металла снижается, а при дальнейшем повышении содержания кремния - возрастет (рис. 30, б). Как отмечалось выше, подобное влияние кремния обусловлено изменением энергии границ зерен металла в зависимости от содер-жания кремния.

Учитывая крайне отрицательное влияние кремния на стойкость аустенит-ных сварных швов против образования горячих трещин, а также влияние на коррозионную стойкость металла, следует стремиться к минимальному его со-держанию в металле шва.

Ванадий, введенный в сталь 21-5 или в сварной шов типа 20-5 даже в не-большом количестве, снижает их коррозионную стойкость в азотной кислоте любых концентраций. Аналогичное влияние ванадия на сопротивляемость коррозионному разрушению сварных соединений стали 12Х18Н9Т в кипящей 55%-ной HNO3 отмечается в работе.

Небольшое количество ванадия (0,3-0,5%) можно вводить в швы с аусте-нитно-ферритной структурой для повышения предела текучести их до уровня основного металла при сварке ферритно-аустенитных и ферритных сталей. При этом отрицательное действие ванадия на коррозионную стойкость металла мо-жет быть нейтрализовано некоторым повышением в шве содержания хрома.

Титан и ниобийвводятся в высоколегированные стали и сварные швы с целью предотвращения межкристаллитной коррозии. Предотвращая склонность металла к межкристаллитной коррозии, титан и ниобий, как будет показано да-лее, несколько ухудшают их общую коррозионную стойкость. Снижение кор-розионной стойкости сварных швов при легировании ниобием меньше, чем при легировании титаном.

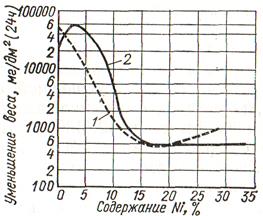

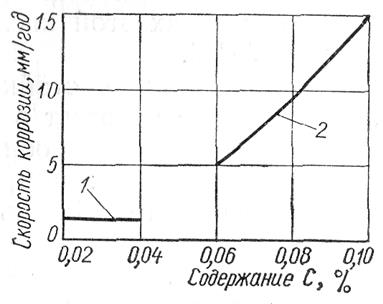

Углерод, вызывая, как отмечалось выше, склонность у высоколегирован-ных сталей к межкристаллитной коррозии, отрицательно влияет также и на об-щую коррозионную стойкость металла. Так, увеличение содержания углерода в стали типа 18-8 от 0,08 до 0,12% вызывает увеличение скорости коррозии в 30%-ной HNO3 примерно в 10 раз. Особенно заметно отрицательное действие углерода на коррозионную стойкость стали в средах повышенной агрессивно-сти в состоянии выделения карбидов (рис. 46).

Рис. 46. Влияние количества углерода на общую скорость коррозии в кипящей 65%-ной азотной кислоте хромоникелевой стали 18-9, не содержащей стабилизаторов, но с низким содержанием углерода (кривая /) и с обычным содержанием углерода, но стабилизированной карбидо-образующими элементами (кривая 2), после 30-минутного нагрева при 650° С.

В связи с этим в последние годы стремятся максимально снизить содер-жание углерода как в сталях, так и в сварных швах.

Азот, как уже указывалось (см. рис. 40 и 41), оказывает косвенное влия-ние на коррозионную стойкость сварных соединений аустенитных сталей, пре-дотвращая наклеп металла в околошовной зоне вследствие действия сварочных напряжений.

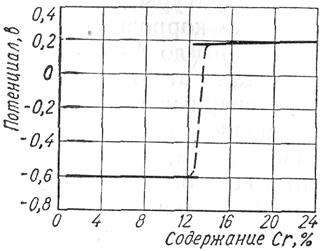

Коррозионная стойкость сталей в окисляющих средах. Резкий скачок потенциала в положительную область и соответственно повышение корро-зионной стойкости стали, особенно в окисляющих средах, наблюдается при содержании хрома более 12% (рис. 47).

Рис. 47. График влияния хрома на потенциал железо хром истых сплавов в нормальном растворе сульфатного железа в присутствии воздуха.

При дальнейшем увеличении количества хрома более 15-16% коррозион-ная стойкость металла возрастает, хотя и с постепенным уменьшением интен-сивности этого роста (рис. 42). Влияние никеля на коррозионную стойкость сталей в окисляющих средах (в том числе в азотной кислоте) значительно ме-ньше. Поэтому, например, высокохромистые безникелевые ферритные стали 08Х17Т и тем более 15Х25Т и хромоникелевые ферритно-аустенитные мало-никелевые 08Х21Н5Т, 08Х21Н6Б, 06Х21АН5, 03Х21Н5, 03Х22Н5, 03X21АН5 и 06X30АН9 по коррозионной стойкости не только не уступают, но в ряде случа-ев даже несколько превосходят хромоникелевые аустенитные стали 08Х18Н10 и 12Х1810Т.

Влияние хрома на коррозионную стойкость стали одни исследователи объясняют появлением на поверхности металла плотной пассивирующей плен-ки окислов, а другие - образованием на этой поверхности адсорбированного или химически сорбированного слоя кислорода, причем пассивирующая спо-собность хрома сильно зависит от характера агрессивной среды - от ее окисли-тельно-восстановительного потенциала. Так, например, присутствие в нормаль-ном растворе сульфатного железа вместо воздуха более сильного окислителя - перекиси водорода сообщает пассивность стали не при 12% Сr, а уже при 9% Сr. Если же через раствор сульфатного железа пропускать водород, то даже при 22% Сr сталь еще не пассивируется, и в этом случае для обеспечения коррози-онной стойкости в сталь необходимо вводить никель.

Коррозионная стойкость сталей в неокисляющих средах. Сплавы, со-держащие свыше 12% Сr, коррозионностойки в большинстве агрессивных сред. Однако все сплавы системы хром - железо нестойки в соляной, фосфорной и плавиковой кислотах, в галоидных кислотах (особенно в хлоридах), а также в растворах серной кислоты и в других сильных не-окисляющих растворах, в том числе в растворах органических кислот. Повышение коррозионной стойкости железо-хромистых сплавов в неокислительных средах обеспечивается легиро-ванием их никелем в количестве более 10%. Вместе с тем, в ряде сред, напри-мер в слабой серной кислоте, уксусной и других, содержание никеля в стали может быть меньше 10% (сталь 08Х21Н6М2Т).

Легирование хромоникелевых аустенитных сталей молибденом, а в ряде случаев медью и сурьмой способствует дальнейшему повышению коррозион-ной стойкости их в слабых, содержащих ионизированный водород, кислотах.

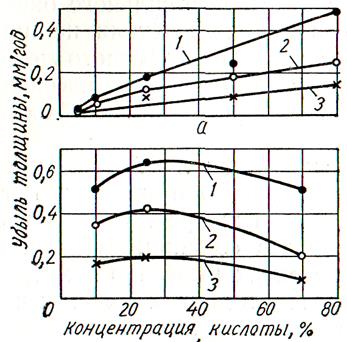

Коррозионная стойкость сталей в органических кислотах. В ряде от-раслей промышленности, в том числе в целлюлозной, аппаратура подвергается воздействию органических кислот (муравьиной, щавелевой, уксусной), не имеющих окисляющей способности. Для изготовления такой аппаратуры обычно применяют хромоникельмолибденовые аустенитные стали 10Х17Н13М2Т и 10Х17Н13МЗТ. Для изготовления аппаратуры, работающей в среде уксусной и слабой муравьиной кислот, может также применяться сталь 08Х21Н6М2Т. Для аппаратуры, работающей в более сильных кислотах этого типа, таких, как кипящая муравьиная и, особенно, щавелевая кислоты, в сталь необходимо вводить до 5% Мо (рис. 48) с соответствующим повышением содержания никеля (до 20-24%) с целью предотвращения образования ферритной фазы.

Рис. 48.Влияние концентрации кипящей муравьиной (а) и щавелевой (б) кислот на коррозию хромоникелевой стали с0,03%С; 17,0—18,7% Сr; 13,6-24,0% Ni и различным содержанием молибдена:1-2,7%; 2-3,5%; 3-4,7%

(продолжительность испытания 168 ч).

Высоконикелевые аустенитные стали, содержащие 3,5-5,0% Mo, кроме стойкости в неорганических кислотах, обладают также высокой стойкостью против точечной коррозии, а сталь с 4,5-5,0% Мо -также против действия не-которых агрессивных соединений хлора (двуокись хлора, гипохлориты и хло-раты).

Коррозионная стойкость сталей в серной кислоте. По эксперимента-льным данным хромоникелевые стали, содержащие до 10% Ni, по коррозион-ной стойкости в разбавленной серной кислоте даже уступают сталям без хрома, т. е. хром при низком содержании никеля ухудшает коррозионную стойкость стали в этой кислоте. При содержании же никеля свыше 10% вплоть до 28-30% хром в количестве от 15 до 20% оказывает благоприятное, хотя и не столь существенное влияние на стойкость стали против действия серной кислоты. Од-нако хромоникелевые стали без молибдена являются практически нестойкими в серной кислоте средних концентраций. Только очень разбавленные или очень концентрированные растворы серной кислоты оказывают малое воздействие на хромоникелевые стали.

Повысить коррозионную стойкость хромоникелевой стали в серной кислоте можно дополнительным легированием электроположительными элемен-тами, в том числе молибденом и медью. При добавлении к хромоникелевой стали 2,0- 3,5% Мо последняя становится стойкой в серной кислоте низких и средних концентраций при низких и умеренных температурах. Например, стали марок 08Х21Н6М2Т, 10Х17Н13М2Т и 10Х17Н13МЗТ стойки в серной кислоте концентрации до 10% при температуре до 50° С и концентрации до 20% при 30° С. Несколько более коррозионностойкой в серной кислоте является сталь 06Х21Н6АМ2 [125] и 06Х17Н16МЗБ, наиболее стойкой-сталь 06Х23Н28МЗДЗТ.

Температуру и концентрацию серной кислоты, в условиях воздействия которых аустенитная сталь достаточно стойка, можно повысить путем допол-нительного легирования металла медью и кремнием.

Коррозионная стойкость сталей в фосфорной кислоте. На ряде хими-ческих предприятий аппаратура работает под воздействием фосфорной кисло-ты, относящейся к весьма агрессивной среде. Иногда в фосфорной кислоте при-сутствуют примеси других соединений, которые нередко усиливают агрессивность среды. Так, по данным опытов Л. И. Посысаевой, скорость коррозии хро-моникельмолибденовых аустенит-ных сталей в 32%-ной экстракционной фос-форной кислоте (32% Р2Об + + 2%Fe+ 1,6% SO3) при температуре 70° С больше, чем в чистой 32%-ной Р2О5. Влияние легирующих элементов в аустенитной стали на ее коррозионную стойкость в этой среде отличается от их влияния на коррозионную стойкость стали того же класса в серной кислоте. Коррозионная стойкость хромоникелевых сталей с добавкой молибдена и меди в 32%-ной экстракционной фосфорной кислоте при 70° С зависит, главным образом, от содержания молибдена, в меньшей степени - от содержания хрома и незначи-тельно - от количества никеля и, тем более, меди. Положительное влияние мо-либдена в количестве до 3,0-4,5% на коррозионную стойкость стали в данных условиях особенно заметно при содержании в ней 21-23% Сг; хром в коли-честве до 23% увеличивает коррозионную стойкость стали только в присут-ствии молибдена.

Повышение количества никеля в стали от 20 до 24% не влияет на ее кор-розионную стойкость в этом растворе. Дальнейшее увеличение содержания ни-келя до 28% (и даже до 42%) лишь немногим повышает стойкость стали против действия 32%-ной экстракционной фосфорной кислоты. Положительного влия-ния меди при этом не обнаружено. Весьма примечательно, что сталь указанного оптимального состава с 0,01% С в опытах не имела преимущества в части кор-розионной стойкости в опробованной среде перед стабилизированной титаном или ниобием сталью идентичного состава с 0,05% С. Как показали исследова-ния автора, удовлетворительной коррозионной стойкостью в фосфорной кис-лоте обладают сварные соединения из стали 06Х17Н16МЗБ. Некоторое увели-чение содержания хрома и никеля в основном металле и шве и наличие азота в последнем несколько улучшает общую коррозионную стойкость сварных сое-динений в экстракционной кислоте. ЦНИИчермет для этой среды разработал сталь 03Х21Н21М4Б. Весьма перспективными для ряда восстановительных сред являются хромоникельмолибденовые аустенитные стали с весьма низким содержанием углерода, в том числе дополнительно легированные азотом, нап-ример 03Х20Н16АМЗ.