Печатные формы, печатные краски, увлажняющий раствор

Офсетная печать

Выполнил: Кофанов А.С.

Принял: Коваленко М.В.

Оглавление

Офсетная печать. 0

Оглавление. 1

Офсетная печать. 2

Основы офсетной печати. 2

Основные положения. 2

Печатные формы, печатные краски,увлажняющий раствор. 7

Печатные формы. 7

Печатная краска. 11

Увлажняющий раствор. 12

Красочный аппарат,увлажняющий аппарат, печатный аппарат. 15

Красочные аппараты. 15

Увлажняющие аппараты. 27

Печатный аппарат. 31

Качество оттисков. 33

Шаблонирование. 35

Микронеоднородность (англ. mottling) 36

Абсолютное значение оптической плотности и координаты цветности. 37

Приводка и совмещение. 37

Глянец. 38

Вид растрирования. 38

Белизна и равномерность белизны запечатываемогоматериала. 38

Методы измерения. 39

Офсетная печать

Офсетная печать – это способ плоской печати. На протяжении почти 30 лет его применение постоянно возрастает. Офсетная печать вытеснила преобладавшую в прежнее время высокую печать и в настоящее время занимает доминирующее положение на рынке печатной продукции.

Основы офсетной печати

Основные положения

В офсетной печати печатающие и пробельные элементы печатной формы лежат в одной плоскости. Печатающие элементы обладают гидрофобными свойствами, т.е. способностью отталкивания воды, и одновременно олеофильными свойствами, позволяющими им воспринимать краску. В то же время пробельные (непечатающие) элементы печатной формы, наоборот, имеют гидрофильные и в то же время олеофобные свойства, благодаря чему они воспринимают воду и отталкивают краску. Этот процесс происходит в результате физических явлений на поверхности раздела сред (рис.1.).

Рис.1. Офсетная печать (способ плоской печати):

а принцип нанесения краски на форму;

б компоненты печатного аппарата

Рис.2. Смачивание поверхностей и краевой угол

Перед печатью пробельные участки печатной формы покрываются тонким слоем увлажняющей жидкости. Этот раствор (состоящий из воды и вспомогательных добавок) равномерно распределяется увлажняющими валиками. Для хорошего смачивания пробельных элементов формы требуется уменьшение сил поверхностного натяжения путем добавления в увлажняющий раствор специальных веществ. Слишком сильное уменьшение поверхностного натяжения может в пределе приводить к образованию эмульсии печатной краски и увлажняющего раствора. Точного их разделения при нанесении краски на печатную форму в этом случае не произойдет.

Правильное осуществление офсетного печатного процесса зависит от многих физико-химических явлений, связанных с материалами и компонентами, принимающими участие в нем. Приведенный ниже перечень представляет те факторы, которые оказывают наибольшее влияние на качество офсетной печати:

• влияние печатной формы

– поверхностное натяжение участков, воспринимающих краску;

– поверхностное натяжение участков, воспринимающих увлажняющий раствор;

– шероховатость поверхности, в особенности на свободных от краски пробельных участках (механическое или электролитическое зернение и т.д.);

– режимы технологических процессов изготовления офсетной формной пластины;

• влияние красочных валиков

– свойства материала покрытия валиков,

– поверхностное натяжение материала, из которого сделан валик,

– шероховатость поверхности,

– деформационные свойства резинового покрытия,

– установка и юстировка валиков,

– вращение без биения;

• влияние резинового полотна

– натяжение резинового полотна,

– шероховатость поверхности,

– деформационные свойства,

– адгезионные свойства по отношению к краске,

– режимы процесса печати,

– устойчивость к действию технологических растворов;

• влияние печатной краски

– поверхностное натяжение на границе раздела фаз «вода – краска»,

– реологические свойства (вязкость, липкость и т.д.),

– температурные условия,

– условия восприятия увлажняющего раствора,

– изменение свойств при прохождении через красочный аппарат,

– состав печатной краски,

– условия закрепления;

• влияние увлажняющего раствора

– жесткость воды, загрязнение воды,

– добавки в увлажняющий раствор (спирт, смачивающие присадки, буферные вещества),

– величина рН, поверхностное натяжение,

– реологические свойства (вязкость),

– температурная зависимость реологических величин;

• влияние запечатываемого материала

– свойства запечатываемого материала (гладкость, впитывающая способность, смачиваемость),

– величина рН запечатываемого материала,

– печатные свойства (деформация при натяжении, выщипывание, прочность на разрыв);

• влияние печатной машины (на качество печати и стабильность процесса)

– конструкция печатного аппарата (точность, стабильность, виброустойчивость и т.д.),

– тип красочного аппарата (наличие регулировки подачи краски по циклу машины),

– тип увлажняющего аппарата (контактное увлажнение, бесконтактное увлажнение),

– конструкция системы подачи краски (дозирование краски),

– поддержание температуры (термостатирование).

Этот краткий обзор показывает, что способ офсетной печати должен восприниматься как система со многими параметрами, изменение лишь только одного из которых может оказывать влияние на весь процесс.

Офсетная печать является способом, который особо отчетливо определяется пограничными поверхностными процессами – физическими и химическими. Взаимодействие веществ, находящихся в контакте при офсетном способе печати, с трудом поддается рассмотрению и истолкованию, поскольку речь должна идти не об однокомпонентных фазах (например, чистой воде), а о многокомпонентных фазах(например, водных растворах) или о многофазных(гетерогенных) системах, таких, например, как печатная краска, представляющая собой дисперсию твердых частиц, пигмента в жидком связующем.

Для понимания механизма переноса краски в офсетном способе наряду со смачиванием необходимо учитывать расщепление слоев, находящихся во взаимодействии. При соприкосновении красочного и увлажняющего слоев решающим является не то, произойдет ли их отталкивание друг от друга, а то, в каком слое произошло их разделение. Последнее зависит в значительной степени от когезии, причем офсетные краски имеют высокую когезию, поэтому расщепление происходит в водяной пленке.

При взаимодействии увлажняющего раствора и краски на ее поверхности остаются его капли, которые могут с ней эмульгировать. Коэффициент растекания раствора дает при этом информацию о том, покрывает ли он поверхность краски или нет.

Чтобы раствор не отталкивался печатной краской, поверхностное натяжение на границе раздела недолжно быть слишком большим. Исследования показали, что указанное поверхностное натяжение влияет на долю жидкости, поглощаемой поверхностью красочного слоя, а эмульгирование зависит от когезии печатной краски. Так как на поверхности красочного слоя печатной формы находятся частицы раствора, необходимо, чтобы печатная краска была в состоянии их вытеснять при нанесении ее на печатающие элементы.

Свойства печатной формы, печатных красок и увлажняющих растворов в офсетной печати имеют важное значение.

Офсет без увлажнения использует тот же принцип, но с другими комбинациями поверхностей и материалов. Так, офсетная печатная форма без увлажнения имеет пробельные участки, которые сильно отталкивают краску благодаря силиконовому слою.

Краска воспринимается лишь на тех участках печатной формы, с которых он удален. Для офсета без увлажнения необходима сравнительно высокая вязкость краски, в связи с чем при ее растире в красочном аппарате валики могут нагреваться до 50С. При этом отсутствует охлаждающее действие увлажняющего раствора. Поэтому, чтобы избежать течения, в красочном аппарате необходимо поддерживать определенную температуру. Это может быть сделано посредством раскатных цилиндров с водяным или воздушным охлаждением. Температура красочных накатных валиков не должна превышать 28–30С.

Офсетная печать без увлажнения чаще всего применяется для производства высоколиниатурных растровых изображений (так как имеет место лишь незначительное растискивание растровых точек). Поскольку компоненты увлажняющего средства здесь не нужны, возможна более простая конструкция красочного аппарата, благодаря чему после запуска машины в короткое время достигается выход на должное качество тиражной печати.

Недостатком офсета без увлажнения является то, что отсутствует очищающее действие увлажняющего аппарата: на офсетном полотне и поверхности печатной формы легко осаждаются капли краски и бумажная пыль.

Печатные формы, печатные краски, увлажняющий раствор

Печатные формы

Печатные формы для офсетной печати представляют собой тонкие (до 0,3 мм), хорошо натягивающиеся на формный цилиндр, преимущественно монометаллические или, реже, полиметаллические пластины. Используются также формы на полимерной или бумажной основе. Среди материалов для печатных форм на металлической основе значительное распространение получил алюминий (по сравнению с цинком и сталью). Необходимое зернение поверхности пластины выполняется механическим путем при помощи пескоструйной машины или на зернильных установках с шарами и абразивным материалом, а также с применением мокрой или сухой обработки щетками. В настоящее время формные пластины зернятся почти исключительно электрохимическим путем и на заключительном этапе оксидируются (рис.3.).

Рис.3. Алюминиевая форма с печатающими элементами:

а увеличение в 100 раз;

б увеличение в 1000 раз

На металлическую основу наносится копировальный слой, на котором формируется изображение, несущее краску. Это в основном полимер. На полиметаллических (биметаллических) формных пластинах олеофильным слоем служит медь. В настоящее время в типографиях применяются преимущественно светочувствительные алюминиевые формные пластины с предварительно нанесенной фотополимеризующейся композицией на основе диазосоединений. Формирование изображения осуществляется благодаря различным свойствам поверхности пластин после их экспонирования и проявления. Печатные формы вследствие воздействия света и обработки образуют воспринимающие или отталкивающие краску элементы.

Оксид алюминия, который при особой обработке основы представляет собой тонкий слой, образует стабильную гидрофильную поверхность. Задача при обработке предварительно очувствленной офсетной формной пластины заключается в том, чтобы на этапах экспозиции и проявления добиться дифференциации поверхностных свойств.

Актиничный свет (содержащий УФ-излучение),воздействующий на поверхность светочувствительного материала на формной пластине, вызывает его химические изменения. В зависимости от вида и структуры слой реагирует на экспонирующее излучение по-разному. Различают следующие две фотохимические реакции при обработке формной пластины:

• задубливание копировального слоя светом (негативное копирование),

• разрушение копировального слоя светом (позитивное копирование).

При фотохимическом задубливании копировальный слой на засвеченных участках становится нерастворимым для проявителя. Если, напротив, копировальный слой фотохимически разрушается, то проявитель растворяет засвеченный слой, удаляя его с подложки(например, алюминия). Таким образом, возможны два различных способа копирования: позитивное и негативное. Они требуют различной засветки для образования изображения, т.е. различных предварительно изготовленных фотоформ (рис.4.).

Рис.4.Способы копирования (схематически):

а изготовление печатных форм по методу позитивного копирования;

б изготовление печатных форм по методу негативного копирования

При позитивном копировании в качестве копируемого оригинала используется позитивная фотоформа, т.е. непрозрачные для света зачерненные участки на ней соответствуют участкам, воспринимающим краску на печатной форме. Как следует из рис.4. при копировании свет проходит через прозрачные участки в позитивной фотоформе. При этом светочувствительный копировальный слой на пластине «разлагается». Следствием этого является очищение от копировального слоя в процессе проявления участков поверхности формной пластины, в данном случае тех, на которых нет изображения. Недостаток этого способа заключается в том, что на формной пластине в отличие от прозрачных участков пленочного оригинала могут частично воспроизводиться в виде печатающих элементов края пленки, пыль, монтажные полосы и пр., т.е. темные частицы на пленке.

При негативном копировании с применением «негативных формных пластин» в качестве копируемых оригиналов используется негативная фотоформа, на которой участки изображения (печатающие элементы) соответствуют прозрачным светлым участкам.

Как следует из рис.4. свет отверждает копировальный слой на формной пластине, который после проявления остается на участках ее поверхности, в то время как с не засвеченных участков (пробельных) он удаляется.

Независимо от того, идет ли речь о позитивном или негативном копировании, готовые печатные формы идентичны относительно своего информационного содержания – различаются лишь наносимые слои, используемые для изготовления печатающих элементов.

Решение о работе с тем или иным видом форм, изготавливаемых позитивным или негативным копированием, принимает полиграфическое предприятие.

Многие типы металлических печатных форм для повышения их тиражестойкости после проявления подвергаются термической обработке (путем обжига).

Печатные формы на лавсановой основе применяют для выполнения работ среднего качества. Они используются для печати однокрасочных и многокрасочных работ малого формата.

Для обеспечения контроля качества в процессе изготовления печатных форм совместно с основным изображением копируют контрольные элементы. Для этого имеются стандартные шкалы FOGRA с соответствующими клиньями, подобными тестовому клину PMS-Offset-Testkeil или UGRA-Offset-Testkeil изображения

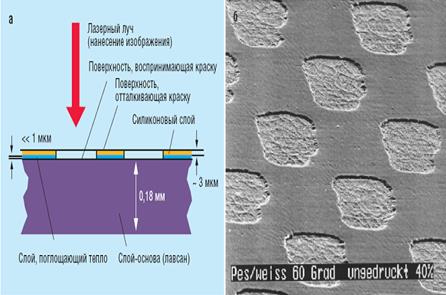

Наряду с печатными формами, описанными выше, для цифровой записи изображения созданы термочувствительные формные пластины. Запись изображения осуществляется путем воздействия лазерного излучения. В качестве примера на рис.5.представлена печатная форма для офсета без увлажнения на лавсановой основе.

Рис.5. Офсетная печатная форма для офсета без увлажнения для цифровых систем записи изображения (Heidelberg/Presstek):

а структура пластины;

б снимок поверхности формы на электронном микроскопе REM

Печатная краска

Применяемые в офсетной печати краски представляют системы высокой вязкости. Они состоят из цветных пигментов, связующего вещества, добавок и растворителя.

Цветные пигменты имеют органическую или неорганическую природу. Они определяют цветовой тон печатной краски. Пигменты состоят из твердых частиц неправильной формы размерами от 0,1 до 2 мкм.

Связующие вещества необходимы, чтобы пигмент, находящийся в виде порошка, мог закрепляться на запечатываемом материале. Кроме того, связующие вещества образуют защитную пленку, препятствующую механическому истиранию красочного слоя на оттиске. В зависимости от технологических особенностей печатного процесса и свойств запечатываемого материала связующее вещество изготавливается по определенным рецептурам из соответствующего сырья. Используемые для изготовления печатных красок связующие вещества называются «фирнисами». В самой рецептуре, подготовке и комбинации отдельных видов сырья и состоит собственное ноу-хау изготовителей печатных красок.

Добавки вводятся в печатные краски, чтобы целенаправленно влиять на их особые свойства. Называемые также «вспомогательными средствами» добавки применяются главным образом тогда, когда обнаруживаются особые трудности в печатном процессе.

Роль растворителя в офсетных красках выполняют минеральные масла. Они формируют условия для переноса краски и удаляются в процессе сушки (испарением, впитыванием). Часть печатных красок закрепляется также за счет окисления. Наряду с этими красками, применяющимися чаще всего, имеются также краски, которые затвердевают посредством воздействия излучения (УФ- и электронного). Структура их совершенно иная, чем обычных красок. Различают УФ-краски как для обычной офсетной печати (с увлажнением форм) и для офсета без увлажнения.

Увлажняющий раствор

В традиционной офсетной печати увлажняющий раствор служит для разделения печатающих и пробельных участков на печатной форме, т.е. для того, чтобы избежать попадания краски на непечатающие участки. Увлажняющий раствор состоит в основном из воды. Опыт показывает, что увлажняющий раствор должен иметь значение рН между 4,8 и 5,5. Степень жесткости воды от 8 до 12 DH. Увлажняющий раствор обычно содержит также защитный коллоид для пластин, вещества для увеличения смачивания – изопропиловый спирт, буферные вещества и антимикробные добавки.

В качестве защитного коллоида для печатных форм служит гуммиарабик. Добавки для увеличения смачивания вводятся для снижения поверхностного натяжения. На рис. показано действие добавок на величину поверхностного натяжения. Введение буферного средства стабилизирует значение рН.

Антимикробные добавки особенно требуются в тех случаях, когда увлажняющий раствор подготавливается централизованно в специальном устройстве для нескольких офсетных машин. Существует опасность, что без этих добавок его подача может прекратиться из-за появления и роста в резервуарах водорослей. Так называемые «безалкогольные увлажняющие растворы» вместо изопропилового спирта содержат вещества, заменяющие его, например гликоли.

Рис.6. Добавки к печатным краскам и область их применения

Рис.7. Зависимость поверхностного натяжения увлажняющего раствора

от концентрации в нем добавки