Фильтрование затора в фильтрационном аппарате

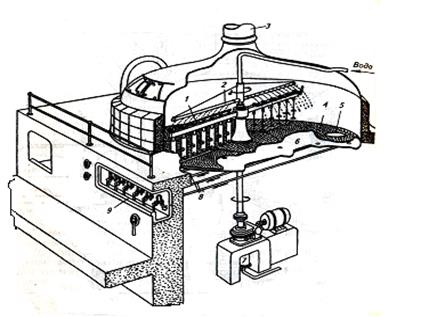

Для фильтрования затора чаще всего используют фильтрационные аппараты (рис. 5).

Аппарат представляет собой цилиндрический резервуар с теплоизоляцией, плоским днищем 6, сферической крышкой и вытяжной трубой 3. На расстоянии 15 мм от днища помещено съемное фильтрационное сито 4, составленное из отдельных сегментов. На сите оседает слой дробины, для удаления которой в днище сделано отверстие 5.

Рис. 5. Фильтрационный аппарат:

1 - разрыхлительный механизм; 2 - сегнерово колесо; 3 - вытяжная труба; 4 - сито;

5 - люк для удаления дробины; 6 - днище; 7 - гидравлический подъёмник;

8 - труба для отвода сусла; 9 - фильтрационная батарея

От нижнего дна фильтрационного аппарата отходят трубы 8 для отвода сусла. На концах этих труб насажены краны для регулирования скорости фильтрования. Концы труб из днища фильтрационного аппарата выводятся к сборному корыту. Краны вместе с корытом представляют собой фильтрационную батарею 9. Внутри аппарата находятся разрыхлительный механизм 1 и сегнерово колесо 2 (оросительный аппарат). Разрыхлительный механизм вращается от электродвигателя через коробку скоростей и редуктор, поднимается и опускается при помощи гидравлического подъемника 7. Фильтрационный аппарат снабжен регулятором разности давлений, позволяющим регулировать скорость фильтрования и указывающим разность уровней жидкости в фильтрационном баке и резервуаре регулятора.

Фильтрование затора проводят следующим образом. Аппарат промывается, прогревается ополаскиванием горячей воды. Закрывают фильтрационные краны. В подситовое пространство снизу подают горячую воду, которая заполняет отводные трубы и пространство под ситами, вытесняя оттуда воздух. Вода должна покрыть сита на 1,0-1,5 см (операция «заливка сит»). Далее в чан при неприрывном перемешивании подают затор. Чтобы ослабить удар на сито и достичь равномерного распределения дробины по всей поверхности сит, затор направляют в аппарат через распределитель при включенном рыхлителе. После двух-трех оборотов рыхлитель выключают и оставляют затор в покое на 25-30 минут для формирования фильтрующего слоя. Иногда приступают к последующей операции спустя лишь 5-10 минут после перекачивания затора.

После расслаивания затора освобождают подситовое пространство и трубы батареи от попавших туда мелких частиц дробины. Для этого создают вихревые движения жидкости в зоне стока, попеременно резко открывая и закрывая краны фильтрационной батареи. Мутное сусло осторожно насосом возвращают в фильтрационный аппарат. Эта операция производится до тех пор, пока вытекающее сусло не станет прозрачным. Сусло направляется в сусловарочный аппарат.

Скорость фильтрования регулируют фильтрационными кранами. Оптимальный ток сусла достигается обычно при постепенном открывании кранов на 1/4 или 1/5 их поперечного сечения. Нельзя допускать чрезмерного открывания кранов, так как при этом может создаться разряжение под ситами и произойдет проникновение в дробину теста из верхнего слоя или воздуха под сита через краны. Это может привести к замедлению фильтрования или к его прекращению.

Концентрация первого сусла зависит от сорта пива и составляет в среднем 14-20 %. Стекание основного сусла длится 90-120 минут.

После сбора первого сусла выщелачивают дробину: вымывают горячей водой остающееся в ней сусло. Промывают дробину непрерывным и периодическим способом. В первом случае дробина непрерывно орошается водой температурой 78-80 ºС через сегнерово колесо при постоянном медленном вращении рыхлителя (один оборот за 4-5 минут). При этом ножи рыхлителя находятся над ситами на высоте 10 см. При периодическом способе трижды в фильтрационный аппарат подают снизу горячую воду и после спуска первого сусла отфильтровывают первую, вторую и третью промывную воду при периодическом рыхлении дробины.

Выщелачивают дробину до содержания в промывной воде 0,5-1,0 % экстрактивных веществ. Дальнейшее промывание нецелесообразно, так как приведет к выщелачиванию веществ, ухудшающих вкус пива, и дополнительному расходу тепла на выпаривание из сусла избытка воды.

Промывание дробины продолжается 1,5-2,5 часа.

Промывные воды поступают в сусловарочный котел. Для сортов пива с повышенной концентрацией начального сусла собирают лишь часть промывных вод, в которых содержится еще много экстракта. Например, для пива «Ленинградское» прекращают отбор в котел промывных вод при содержании в них экстракта 4-5 %. Промывание дробины продолжают. Направляют последние промывные воды в сборник, где хранят их при температуре 70 ºС во избежание закисания и используют для приготовления следующего затора. Для удаления из промывных вод нежелательных горьких и полифенольных веществ их целесообразно обрабатывать активным углем, синтетическими сорбентами фенольных веществ, цеолитами.