Каталитический риформинг углеводородного сырья как химическое производство

ЭКЗАМЕНАЦИОННЫЙ БИЛЕТ №21

1. Каталитический риформинг углеводородного сырья как химическое производство

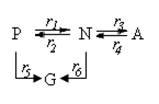

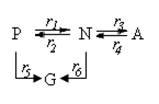

2. Математическая модель (кинетическое уравнение) процесс гидрокрекинга смеси парафиновых (Р), нафтеновых (N) и ароматических (А) углеводородов:

где G – газообразные углеводороды.

3. Неизотермический процесс в химическом реакторе (организация теплообмена в реакторе и температурные режимы).

4. Концепция минимизации отходов при синтезе ХТС и создании химических производств.

Каталитический риформинг углеводородного сырья как химическое производство

С помощью каталитического риформинга в нефтехимическом комплексе осуществляются одни из самых важных процессов:

1) превращение низкооктановых бензиновых фракций с получени ем высокооктановых компонентов бензина;

2) получение ароматических углеводородов.

Каталитический риформинг проводят в среде водорода при высоких температурах (740-800 °С), сравнительно низких давлениях (2-4 МПа) с применением специальных катализаторов. В процессе образуется избыточное количество водорода, которое выводится в виде водородсодержащего газа (до 80% Н2) и используется для процессов гидрирования.

Каталитический риформинг - сложный химический процесс, в котором протекают реакции, приводящие к образованию ароматических углеводородов:

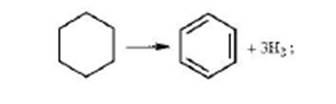

дегидрирование шестичленных нафтенов

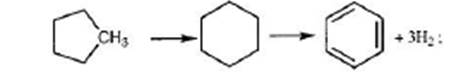

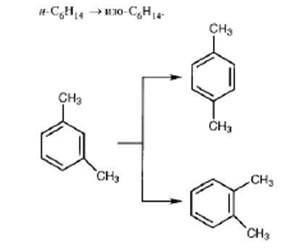

дегидроизомеризация пятичленных нафтенов

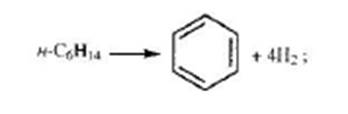

дегидроциклизация (ароматизация) нафтенов

Изомеризация парафинов и ароматических углеводородов

Основные реакции каталитического риформинга дегидрирование нафтенов и дегидроциклизация парафинов - протекают со значительным тепловым эффектом. Теплота дегидрирования метилцикло- гексана в толуол при рабочей температуре 800 К составляет 2212 кДж/кг, а дегидрирования н-гептана в толуол — 2539 кДж/кг.

Основные реакции ароматизации в процессе риформинга сопровождаются изомеризацией и гидрокрекингом углеводородов. Теплота реакций изомеризации невелика, а гидрокрекинг протекает с выделением теплоты, которая частично компенсирует эндотермический эффект основных реакций риформинга.

Исходя из термодинамики, повышение давления в процессе риформинга препятствует ароматизации сырья. Однако высокое давление водорода оказывается необходимым для насыщения непредельных углеводородов, образующихся в побочных реакциях крекинга. Повышенное давление и избыток водорода препятствуют коксообразованию. Компромиссным решением является организация циркуляции водородсодержащего газа, получаемого входе риформинга.

Молярное соотношение циркулирующего водородсодержащего газа и жидкофазного углеводородною сырья находится в пределах от 6 : 1 до 10 : 1, что соответствует кратности от 900 до 1500 м3 газа на 1 м3 сырья. Повышение кратности циркуляции водорода приводит к увеличению расхода энергии на компримирование циркулирующего газа и расхода топлива в трубчатой печи для подогрева этого газа. Оптимальная объемная концентрация водорода в циркулирующем газе составляет 80-90%.

В каталитическом риформинге применяют гетерогенные бифункциональные катализаторы. Эти катализаторы содержат металлы (платину, платину и рений, платину и иридий), которые инициируют реакции дегидрирования и гидрирования. Носителем катализаторов служит промотированный галогенами оксид алюминия, который облачает кислотными свойствами и катализирует реакции изомеризации и крекинга углеводородов. На катализаторах риформинга также протекают реакции дегидротшклизации парафиновых углеводородов.

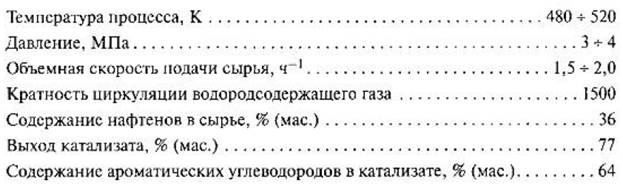

Каталитический риформинг, основные из реакции которого относятся к эндотермическим, осуществляют в адиабатических реакторах. Реакторный блок промышленных установок риформинга обычно состоит из трех или четырех последовательно работающих реакторов с промежуточным подогревом парогазовой смеси в печи. Технологичес кая схема установки риформинга представлена на рис. 6.4. Работа установки характеризуется следующими показателями:

На установках риформинга с производительностью по бензину 600 тыс. т в год адиабатический реактор с аксиальным проходом реакционной смеси имеет внутренний диаметр корпуса 3 м и высоту 9,4 м. Перепад давления в нем достигает 1,6 МПа. Для установок мощностью 1 млн т сырья в год снижение гидравлического сопротивления достигается использованием реакторов с цилиндрическим слоем катализатора и радиальным ходом газа (см. разд. 5.6.8 и рис. 5.42). По мере работы катализатор в реакторе риформинга дезактивируется коксом, поэтому периодически проводится его окислительная регенерация.

Циркуляцию водородсодержащего газа осуществляют с помощью центробежных компрессоров с приводом от электродвигателя или паровой турбины.

Катализат процесса риформинга перерабатывают по схеме нефтехимического комплекса по двум альтернативным вариантам: получение автомобильного бензина или получение ароматических углеводородов.

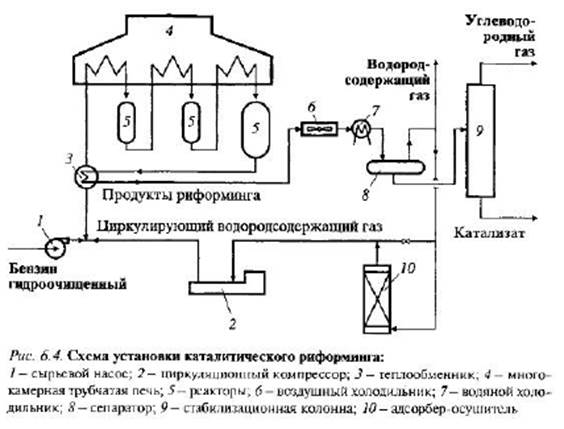

При осуществлении первого варианта дополнительно проводится стабилизация бензина, связанная с удалением из него газов - пропана и бутана. Во втором варианте ароматические углеводороды выделяются из катализата избирательными растворителями, чаще диэтиленгли- колем, три этилен гликолем и сульфоланом. В последнее время промышленный интерес представляет N-метилпирролидол, который обладает улучшенной избирательностью и позволяет получить ароматические углеводороды повышенной концентрации. Схема экстракции ароматических углеводородов представлена на рис. 6.5.

Освобожденная от растворителя неароматическая часть катализата называется рафинатом и представлена смесью парафиновых углеводородов нормального и изостроения; изопарафины (52%), н-парафины (37%), нафтены (11%), ароматические углеводороды (1%). Рафинат используют как сырье в процессе пиролиза в производстве олефинов или при получении растворителей для различных отраслей народного хозяйства.

Смесь ароматических углеводородов разделяют четкой ректификацией с получением товарного бензола, толуола, этилбензола и о-ксилола. Изомеры м- и n-ксилола разделить ректификацией практически невозможно - для этого применяют низкотемпературную кристаллизацию, используя значительную разницу в их температуре замерзания (соответственно минус 47,9 °С и плюс 13,3 °С). Технологическая схема данного процесса довольно сложна, а использование холода существенно повышает экономические затраты, поэтому в последнее время низкотемпературную кристаллизацию заменяют десорбционным разделением на цеолитах. Таким образом в промышленности реализован процесс, именуемый «Парекс», который осуществляется в адсорбере с неподвижным слоем цеолита при температуре 150-180 °С и давлении 0,8-1,0 МПа. В качестве десорбента используют n-диэтилбензол. Экстракт, полученный после десорбции, представляет смесь л-ксилола и десорбента— n-диэтилбензола, разница в температурах кипения которых (138 °С и 183,6 °С соответственно) позволяет легко произвести отгонку. Десорбент циркулирует в замкнутом контуре: десорбция -отгонка - десорбция.

2. Математическая модель (кинетическое уравнение) процесс гидрокрекинга смеси парафиновых (Р), нафтеновых (N) и ароматических (А) углеводородов:

Кинетические модели могут представлять очень сложные зависимости, которые можно построить на основе механизма реакции. Приведем примеры простейших кинетических уравнений.

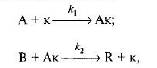

Каталитическая реакция А + В =R всегда состоит не менее, чем из двух элементарных стадий:

где к - катализатор; Ак - промежуточное соединение А с катализатором; к1, к2 - константы скорости элементарных стадий.

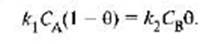

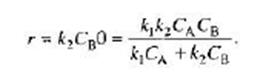

Скорость каждой стадии описывается кинетическим уравнением в соответствии с законом действующих масс подобным уравнению

(3.57) . Обозначим долю поверхности катализатора, занятую промежуточным соединением через Ө (концентрация Ак). Тогда (1 - Ө) - концентрация активных центров катализатора. В стационарном состоянии скорости первой и второй элементарных стадий равны:

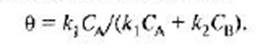

Из этого уравнения получаем

Скорость превращения А в R будет равна скорости второго этапа реакции:

(3.61)

(3.61)

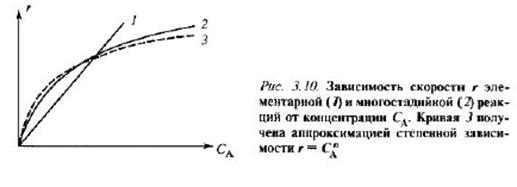

Из сопоставления кинетических уравнений для элементарной реакции (3.57) и для многостадийной (3.61) становится очевидным различие в зависимости скорости реакции от концентрации (рис. 3.10). Скорость элементарной реакции линейно растет с увеличением концентрации исходного компонента А (прямая 1 на рис. 3.10), тогда как

зависимость двухстадийной реакции имеет линейный характер до момента насыщения катализатора промежуточным веществом Ак (кривая 2 на рис. 3.10), Дальнейшее увеличение концентрации компонента А практически не влияет ни на скорость первой, ни на скорость второй стадии реакции.

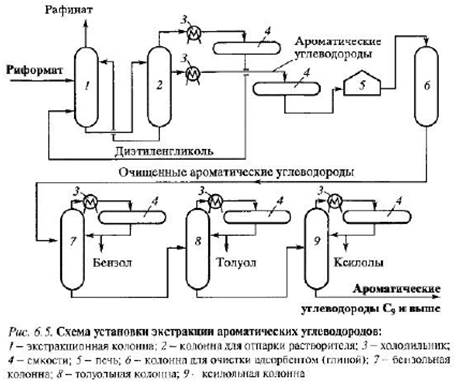

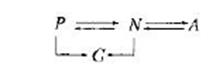

Процессы нефтепереработки представляют собой многокомпонентную реагирующую систему, в которой протекают сотни реакций. Представить покомпонентный состав, детальную схему превращений и кинетические уравнения каждой реакции представляет собой чрезвычайно трудоемкую задачу. В этом случае нужно выделить группы компонентов, сходных по своим химическим свойствам, представить каждую группу псевдокомпонентами и определить возможность превращения между ними. Например, в наиболее простом варианте гидрокрекинга углеводородов можно выделить парафиновые (Р), нафтеновые (N) и ароматические (А) углеводороды, газообразные продукты крекинга (G) и представить следующую схему превращений между ними:

Скорости w превращения выделенных псевдокомпонентов представлены уравнениями, характерными дня превращения индивидуальных компонентов.

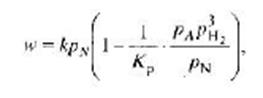

Например, для конверсии нафтенов в парафины

где рА, рN, ,рн2 - парциальные давления соответствующих фупп углеводородов и водорода; k, Кp - константы скорости и равновесия реакции.