Характеристика стекловолокон

Стеклянные волокна в зависимости от их назначения и способа производства изготавливают из стекол различного химического состава (таблица 15.1).

Комплексную нить получают главным образом из безщелочного алюмоборосиликатного стекла. Волокна, работающие при температурах около 1000°С, получают из кварцевого стекла, расплавов каолина и щелочесодержащих стекол, в которых после выщелачивания содержание SiO2 достигает 96-97%. Комплексную нить, предназначенную для защиты от рентгеновских и радиоактивных излучений, получают из свинцово- и боросодержащих стекол. Полупроводящие волокна - из стекол, содержащих одновалентные оксиды меди и серебра.

Свойства стеклянных волокон зависят не только от состава стекла, но и от способа производства, диаметра нити, состояния и температуры окружающей среды.

Свойства стеклянных волокон во многом определяются их составом, воздействием окружающей среды (особенно влаги), температурой испытания, условиями текстильной переработки.

Для изготовления стеклопластиков конструкционного и электротехнического назначения широко применяются стеклянные волокна алюмоборосиликатного состава с низким содержанием оксидов щелочных элементов, обладающие одновременно высокой прочностью и высокими показателями объемного поверхностного электрического сопротивления (стекло Е). Для изготовления стеклопластиков и конструкций, где требуется повышенная прочность и жесткость, применяют волокна из стекла магнезиального алюмо-силикатного состава (стекло ВМ-1, ВМП, за рубежом — S-994). Для изготовления пластиков с повышенной стойкостью к действию кислот применяют щелочные составы (стекло 7А, С), для радиационной защиты — свинцовое стекло (состав L). Для изготовления высокотемпературной изоляции и пластиков теплозащитного назначения освоено производство тугоплавких волокон (кварцевых, кремнеземных, базальтовых).

Свойства наиболее широко применяемых стеклянных волокон приведены в таблице 15.3.

Таблица 15.3 – Свойства стеклянных волокон и стекол различного состава [3].

| Показатели | Алюмоборосиликатное Е | Известковонатриевое А | Магнезиальное алюмосиликатное высокопрочное | Щелочное кислотостойкое | С низкой диэлектриче-ской проницаемостью D | Свинцовое для радиа-ционной защиты L | Плавленый кварц | ||

| S-994 | BM-1 | C | 7A | ||||||

| Плотность, кг/м3 стекла волокна | – | – | – | – | – | ||||

| Скорость звука в стекле, м/с | – | – | – | – | – | – | |||

| Коэффициент преломления стекла волокна | 1,547 1,542 | 1,518 1,516 | 1,523 – | – – | – – | 1,552 1,550 | 1,470 – | – – | 1,458 1,458 |

Продолжение таблицы 1.3

| Разрушающее напряжение при растяжении волокна, МПа | 3000– | 4650– | |||||||

| Модуль упругости при растяжении, ГПа стекла волокна | 73,5 | – | – | – | – | – 52,5 | – | 73,8 73,8 | |

| Относительное удлинение при разрыве волокна, % | 4,8 | 4,0 | 5,4 | 4,8 | – | 3,6 | 4,7 | – | – |

| Показатель поглощения в видимой части спектра, мм-1 | 0,012 | 0,02 | – | – | – | 0,13 | – | – | – |

| Удельная теплоемкость стекла, Дж/кг·К | – | – | – | – | |||||

| Коэффициент теплопроводности стекла, Вт/(м·К) | 0,9 | – | – | – | 1,05 | – | – | – | – |

| Коэффициент линейного термического расширения, × 10–6, ºС–1 (20–100ºС) стекла волокна | 6,0 5,0 | – – | 2,9 2,5 | – 3,6 | – – | 7,7 7,0 | 3,1 – | – – | 0,55 – |

| Диэлектрическая проницаемость стекла, ε при 102 Гц 106 Гц 1010 Гц | 8,43 6,32 6,12 | – – – | 4,57 4,53 6,21 | – – – | 6,70 6,24 6,60 | – – – | 3,61 3,56 4,00 | – 9,49 – | 3,78 3,78 3,78 |

| Тангенс угла диэлектрических потерь стекла, tg δ при 102 Гц 106 Гц 1010 Гц | 4,2 1,0-1,5 3,9-5,0 | – – – | 3,3 2,0 6,8 | – – – | 1,5 5,2 13,0 | – – – | 3,0 0,5 2,6 | – 0,7 – | – 0,15 0,15 |

| Удельное объемное электрическое сопротивление стекла, Ом·м при 102 Гц 106 Гц 1010 Гц | 6,7·1011 1,9·108 4,9·103 | – – – | 1,2·1012 2,0·108 5,1·103 | – – – | 1,2·1012 5,8·107 2,1·103 | – – – | 1,7·1012 1,0·109 0,9·104 | – – – | 1·1018 1·1017 – |

| Температура размягчения стекла, ºС | – | – | – |

Чистый оксид кремния SiО2 в стеклообразном состоянии (кварцевое стекло) прозрачен в диапазоне длин волн от 200 до 5000 нм, устойчив к действию минеральных кислот (кроме HF и Н3Р04 при нагревании), отличается радиационной стойкостью, термостойкостью, огнеупорностью (Траб=1000°C — длительно и 1900°С — кратковременно), практически не имеет диэлектрических потерь в широком диапазоне частот. Для изготовления непрерывных кварцевых волокон применяется штабиковый способ — вытяжка волокон из кварцевых штабиков или трубок диаметром 3 — 4 мм, концы которых расплавляются пламенем газовых горелок (Т~2150°С). Этот способ малопроизводительный и в значительной степени ограничивает применение кварцевых волокон.

Промышленные кварцевые волокна всегда содержат примеси других окислов, которые создают микронеоднородности и резко снижают прочность промышленных волокон по сравнению с чистыми волокнами или с теоретической прочностью кварца.

Кремнеземное или кварцоидное волокно изготавливают выщелачиванием стеклянных (натрий-силикатных, натрий-циркон-силикатных) волокон в растворах кислот до содержания оксида кремния 96 — 99%. Этот процесс сопровождается появлением пор, снижением прочности до 500 — 1000 МПа и ростом влагоемкости. Нагрев кремнеземных волокон приводит к их усадке (до 6%) и появлению остаточных напряжений. Кремнеземные волокна устойчивы к действию интенсивного гамма-нейтронного облучения и агрессивных сред — кислот и щелочей.

Боратные стекловолокна, основной компонент которых В2О3, способны эффективно поглощать медленные нейтроны.

Физико-механические свойства. Основными механическими характеристиками стеклянных волокон являются прочность при растяжении и модуль упругости. Высокая прочность стеклянных волокон заложена в самой природе стекла: теоретически рассчитанное разрушающее напряжение при растяжении стекла составляет 10 — 14 ГПа в случае многокомпонентных составов и 25 ГПа для плавленого кварца.

Прочность технических волокон лежит в пределах 1 — 6 ГПа и зависит, помимо их состава и условий вытяжки (температуры, влажности окружающей среды), от степени дефектности волокон (поверхностные микротрещины, внутренние пустоты и различные включения), взаимодействия поверхности волокна с влагой, структурной неоднородности (микрообъемы с несколько отличной структурой, плотностью, химическим составом), температурного воздействия. Прочность стеклянных волокон возрастает с увеличением содержания в них оксидов кремния и алюминия.

Наиболее высокой прочностью обладают стеклянные волокна в неповрежденной поверхностью, так называемые «нетронутые» волокна, прочность которых ниже теоретической из-за структурной неоднородности. Выпускаемые промышленностью стеклянные волокна, помимо структурной неоднородности, имеют механически и химически поврежденную поверхность. Прочность их зависит от числа и характера наиболее опасных поверхностных дефектов. Наличие дефектов поверхности приводит к снижению средней прочности стеклянных волокон и увеличению разброса показателей по сравнению с «нетронутыми» волокнами (таблица 15.4).

Таблица 15.4 – Прочность стеклянных волокон различного состава [3].

| Состав стекла | Прочность волокон, МПа | |||||

| на воздухе | в вакууме | в жидком азоте при - 196°С | Теоретическая | |||

| «нетро- нутое» | промыш- ленное с бобины | средняя | макси-мальная | |||

| Алюмоборосиликатное Е | 2400–2600 | 10000–14000 | ||||

| Магнийалюмосиликатное (10% MgO) — эвтектика | – | –''– | ||||

| Магнийалюмосиликатное (20% MgO) | – | –''– | ||||

| Цинктитанмагнийалюмосиликатное | – | – | –''– | |||

| Кварцевое | 5000–6000 | 2000–3000 | 8000–14000 | 6000–7000 |

Различия в условиях изготовления, хранения и испытания предопределяют различия в степени дефектности и напряженном состоянии стеклянного волокна, что может привести к значительному разбросу показателей прочности волокон одного и того же состава.

Прочность стеклянных волокон в большой степени зависит от действия влаги, адсорбированной их поверхностью. Считают, что равновесное насыщение влагой происходит в течение нескольких секунд после его получения. Адсорбированная влага снижает поверхностную энергию волокон, вызывает набухание поверхностных слоев, увеличивая этим напряженность материала, приводит к развитию существующих и возникновению новых микротрещин, снижая прочность волокон. Прочность стеклянных волокон снижается тем больше, чем выше влажность среды, больше продолжительность действия влаги и напряжение в волокнах.

Удаление влаги с поверхности волокон способствует частичному восстановлению их прочности. Вакуумирование «нетронутых» волокон алюмоборосиликатного состава при остаточном давлении 0,15 — 1,0 мм рт. ст. в течение 120 мин приводит к увеличению прочности с 3500 МПа до 4060 МПа. Вакуумирование промышленных стеклянных волокон того же состава повышает их прочность с 2200 МПа до 3600 МПа, т.е. на 55%. Необходимо отметить, что поверхностная влага настолько прочно держится на поверхности стеклянного волокна, что даже длительным вакуумированием (до 70 суток при вакууме 0,001 — 0,05 мм рт. ст.) не достигается полная десорбция влаги.

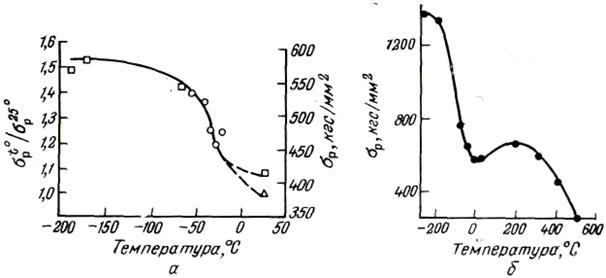

На прочность стеклянных волокон сильно влияет температура. При низких температурах прочность возрастает (рисунок 15.2). Так, прочность в жидком азоте (при —196 °С) «нетронутых» волокон алюмоборосиликатного состава достигает 5,8 ГПа [4], натриевого состава — 9,8 ГПа, кварцевых волокон— 14 ГПа [4]. В тех же условиях прочность промышленных волокон алюмоборосиликатного состава в жидком азоте (при – 196° С) увеличивается в 1,5 — 2 раза, достигая 4000 — 4500 МПа. Столь значительный рост прочности при низких температурах объясняют замораживанием влаги, адсорбированной поверхностью стекла.

□ — в азоте; ○ — в азоте после предварительной выдержки в вакууме;

Δ — в воздушной среде.

Рисунок 15.2 – Зависимость прочности «нетронутых» волокон алюмоборосиликатного состава (а) и кварцевых волокон (б) от температуры [3].

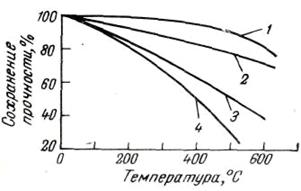

С повышением температуры прочность стеклянных волокон снижается с постепенно возрастающей скоростью. Интенсивность снижения прочности зависит от состава стекла и влажности воздуха. Термообработка без нагрузки снижает прочность стеклянных волокон как при нормальной (рисунок 15.3), так и при повышенной температуре, причем тем в большей степени, чем выше температура и продолжительность обработки.

1 — кварцевое; 2 — кремнеземное;

3 — бесщелочное алюмсборосиликатное; 4 — нзтрий-кальций-силикатное.

Рисунок 15.3 –Влияние температуры термообработки волокон различного состава на прочность при комнатной температуре [3].

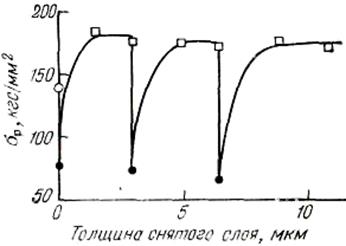

Прочность алюмоборосиликатных волокон при 20°С уже заметно снижается, если волокно предварительно было нагрето до 100°С. Прочность волокон того же состава, выдержанных при 500 °С и охлажденных до 20 °С, уменьшается в два — три раза [3]. Термообработка с одновременным растяжением приводит к увеличению прочности волокон тем в большей степени, чем больше напряжение и ниже начальная прочность волокон. Потеря прочности при термообработке является следствием кристаллизации и увеличения микродефектов в поверхностном слое волокон, удаление которого травлением приводит к восстановлению прочности (рисунок 15.4).

○ — исходное волокно; ● — термообработанное;

□ — травленое после термообработки.

Рисунок 15.4 – Изменение прочности волокон щелочного состава (начальный диаметр 17 мкм) после травления плавиковой кислотой и многократной термообработки (500ºС, 1 ч) в зависимости от толщины снятого слоя [3].

При длительном статическом нагружении стеклянных волокон на воздухе их прочность снижается — проявляется статическая усталость волокон. Поскольку в инертной среде и при низких температурах (–170°С) статическая усталость не наблюдается, считают, что она обусловлена влиянием влаги и двуокиси углерода, ускоряющих рост существующих дефектов. Увеличение усталости при знакопеременных нагрузках для стекла не характерно.

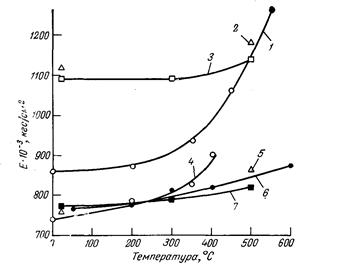

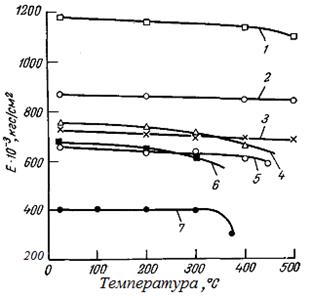

При комнатной температуре, нормальной влажности (~50— 55%) и кратковременном нагружении стеклянное волокно ведет себя вплоть до разрыва как идеально упругое тело, подчиняясь закону Гука. Модуль упругости, как и другие показатели упругих свойств стекловолокон, зависят от их состава. Зависимость модуля упругости от состава проявляется в снижении его значения с повышением температуры получения волокон, скорости охлаждения, условий дополнительной термообработки (рисунок 15.5). С повышением температуры испытания модуль упругости стекловолокон уменьшается незначительно вплоть до температуры размягчения (рисунок 15.6). Модуль упругости стекловолокон повышают вводя в состав стекломассы оксидов магния, бериллия, титана, циркония, меди [3].

1- бесщелочное медьсодержащее; 2 – стекло YM-31А; 3 - стекло CYZ713Li;

4 - бесщелочное алюмоборосиликатное; 5,6,7 – стекло Е.

Рисунок 15.5 – Зависимость модуля упругости стекловолокон от температуры

термообработки [3].

1 - стекло YM-31А, термообработанное при 5000С; 2 – стекло Е, термообработанное при 5000С; 3,4 – алюмоборосиликатное; 5 – кальций-натриевое; 6 – щелочное; 7 – свинцовое.

Рисунок 15.6 – Изменение модуля упругости стекловолокон

при нагревании [3].

Химическая стойкость. Наибольшей химической стойкостью обладают волокна из С-стекла. Очень низкой кислотостойкостью отличаются волокна из Е-стекла. С уменьшением диаметра волокон их стойкость к действию любой агрессивной среды резко снижается вследствие увеличения поверхности контакта со средой [1].

Теплофизические свойства.В процессе стекловарения в верхней части стеклоплавильной печи не зависимо от состава стекол и их температуры плавления обычно поддерживается температура около 1540 °С. Только при получении стекол специального назначения и применении нестандартного плавильного оборудования могут использоваться другие условия и температура. Для определения и сравнения скорости твердения стекол различного состава при их охлаждении от температуры расплава используются кривые вязкость—температура. Такие кривые могут быть получены различными способами. Все температурные константы стекол (температуры размягчения, отжига и деформационной теплостойкости) характеризуются вполне определенной вязкостью и могут быть найдены по температурным зависимостям вязкости. Наиболее важным показателем, характеризующим способность стекла к затвердеванию, является температура его размягчения. Наряду с плотностью она широко применяется в качестве контролируемого параметра при использовании в процессе производства волокон различных партий стекла. Для получения волокон постоянного диаметра необходимо, чтобы партии стекла имели одну и ту же температуру размягчения. Стекла с повышенным содержанием оксида алюминия (глинозема), например Е- и S-стекла, имеют наиболее высокие температуры размягчения.

Основной вклад в термическое расширение композиционных материалов на основе стекловолокнистых наполнителей вносит полимерное связующее. Термическое расширение стеклянных волокон существенно сказывается только в материалах с однонаправленной ориентацией волокон. Значения термических коэффициентов линейного расширения стеклянных волокон различного состава, приведенные в таблице 1.3, показывают наибольшее влияние оксидов бора и кремния в стекле на его термическое расширение [3].

Оптические свойства.Сочетание стекловолокнистых наполнителей и полимерных связующих с близкими показателями преломления дает возможность получать оптически прозрачные стеклопластики. Очевидно, что при использовании волокон из D-стекла (показатель преломления 1,47) и полиэфирной матрицы (показатель преломления 1,55) нельзя получить материал с такой же высокой светопроницаемостью, как при использовании волокон из Е-стекла (показатель преломления 1,547) и той же матрицы. Очевидно, также что существенную роль при получении прозрачных стеклопластиков должна играть поверхностная обработка волокон. Показано, что в этом случае наиболее целесообразно применение хорошо растворимых (совместимых со связующим) аппретов.

Стеклянные волокна, предназначенные для изготовления стеклопластиков с высоким светопропусканием, обычно получают из стекол с минимальным содержанием оксида железа, придающего стеклам зеленоватый оттенок. Для этого кремнезем и глинозем, входящие в состав шихты, используемой при получении стекол, подвергают обработке соляной кислотой. Вследствие сведения к минимуму содержания оксида железа в стекле удается получать бесцветные высокопрозрачные стеклопластики.

Для получения стекол с высокой прозрачностью и блеском в их состав обычно вводят оксиды свинца (РbО) и калия (К2O), Такие стекла давно и широко используемые в производстве хрустальных изделий, нашли в настоящее время применение в производстве волокон для световодов. Использование таких волокон в оптике дает возможность осуществлять передачу световой энергии по криволинейной траектории и увеличивать разрешающую способность оптических приборов. Волоконная оптика дала мощный толчок развитию техники связи, увеличив скорость приема сигналов в десятки раз, а также фото- и кинотехники, медицинской диагностической аппаратуры и др.

Электрические свойства.По своей природе стекла являются хорошими электроизоляторами. Благодаря высоким электроизоляционным характеристикам стеклопластики широко применяются в производстве электротехнических изделий — изоляторов, переключателей, распределительных щитов и др. Первоначально в производстве стеклопластиков электротехнического назначения использовали волокна из Е-стекла. Впоследствии они были заменены волокнами из D-стекла, электрические свойства которого намного лучше, чем у Е-стекла (см. таблицу 1.2). Как отмечалось ранее, эксплуатационные свойства стеклопластиков электротехнического назначения могут быть значительно улучшены введением в состав связующего дисперсного наполнителя с высокими электрическими показателями.

Низкая прочность адгезионного сцепления полимерного связующего с волокнистым наполнителем, наличие трещин и пор на границе раздела фаз обусловливают ухудшение электрических свойств стеклопластиков при их эксплуатации при повышенных температурах и влажности. При этом показатели прочности стеклопластиков снижаются в меньшей степени (на 25—30%). При этом, стеклопластики, получаемые прессованием при высоких давлениях и обладающие меньшей пористостью и более высокой плотностью упаковки наполнителя, характеризуются значительно более стабильными электрическими свойствами [1].