Металлические покрытия, неметаллические защитные покрытия.

Коррозия металлов протекает непрерывно и причиняет огромные убытки. Подсчитано, что прямые потери железа от коррозии составляют около 10% его ежегодной выплавки. В результате коррозии металлические изделия теряют свои ценные технические свойства. Поэтом имеют очень большое значение методы защиты металлов и сплавов о коррозии. Они весьма разнообразны.

Все способы защиты металлов от коррозии основываются:

1) На изоляции металла от среды:

· путем нанесения на поверхность металла покрытий, более устойчивых в данной среде;

· легирование.

2) На изменении состава агрессивной среды.

Все защитные покрытия делятся на металлические и неметаллические.

Металлические покрытия бывают анодные и катодные.

Анодное покрытие – покрытие, имеющее более электроотрицательный потенциал.

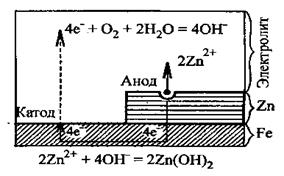

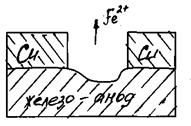

Анодное покрытие долговечно, при нарушении целостности, разрушается металл покрытия, как более активный. По отношению к железу анодными покрытиями является Zn (рис.5).

Рис.5 Пример анодного покрытия

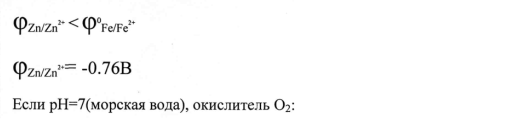

pH = 7

Анодное покрытие защищает металл, главным образом электрохимически, поэтому степень пористости анодного покрытия не имеет существенной роли. Покрытия, которые имеют более положительный, чем защищаемый металл потенциал, называются катодными фме < фк.п. При нарушении целостности разрушается деталь. К числу катодных покрытий стали относятся покрытия медью, никелем, оловом, свинцом, серебром, (рис. 6).

Рис. 6 пример катодного покрытия

Металлические покрытия по сравнению с неметаллическими обладают большей механической прочностью, хотя они требуют довольно сложной технологии нанесения. По способу нанесения различают: гальванические, химические, диффузионные покрытия.

Электрохимическая защита.

Снижение коррозии металла вследствие их контактирования с электроотрицательным металлом было открыто еще в 1824 году Г.Дэви (Англия). Однако это открытие получило практическое применение в судостроении более чем сто лет спустя. Электрохимическая защита нашла применение в судостроении только в начале 50-х годов ХХ века.

Существуют два вида электрохимической защиты: катодная и анодная.

Катодная защита осуществляется при катодной поляризации металла. Потенциал защищаемого металла сдвигается в отрицательную сторону от его стандартной величины. В случае анодной - в положительную.

Катодная защита осуществляется двумя способами:

1. Подключением к защищаемой конструкции металла с более электроотрицательным потенциалом, т.е. создание микрогальванического элемента, в котором катодом служит защищаемая конструкция (корпус судна).

2. Катодной поляризацией защищаемого металла от внешнего источника постоянного тока с помощью вспомогательных анодов.

Первый способ в отечественном судостроении получил наименование протекторной защиты, второй - катодной защиты.

Протекторная защита.

По своему конструктивному исполнению протекторы делятся на: армированные со стальной оцинкованной арматурой, протекторы с отверстиями под крепежные детали. Крепление армированных протекторов осуществляется приваркой выступающей из тела протекторов арматуры к обшивке корпуса судна.

Неармированные протектора крепятся на корпусе с помощью резьбового соединения, каждый тип протектора обозначается четырьмя буквами и цифрой. Цифра округленно вес протектора. П-протектор О-одиночный А-алюминиевый сплав.

Для эффективной работы протектора необходимо, чтобы он имел:

1. достаточно стабильный и высокий электроотрицательный потенциал, который мог бы обеспечить катодную поляризацию Ме;

2. невысокую стоимость и недефицитность компонентов протекторных сплавов;

3. простоту технологии изготовления и удовлетворительные механические свойства.

Для изготовления протекторов используют алюминиевые, магниевые и цинковые сплавы. В последнее время установлена возможность изготовления протекторов из марганцевых сплавов. Чистке металлов не удовлетворяют приведенным требованиям. Так Мg имеет небольшой выход по току 25-30% (выход по току - часть тока (%) гальванического элемента, состоящего из протектора и защищаемой конструкции, погруженных в морскую воду, которая расходуется на защиту конструкции).

В качестве протектора при защите стальных изделий обычно используют магний, алюминий, цинк и их сплавы.

У Аl недостаточно высокий электроотрицательный потенциал при анодной поляризации - 480 - 570мв, Zn склонен к пассивации, Мn- хрупок. Поэтому используют не чистые металлы, а сплавы на их основе. Вот примеры некоторых сплавов, применяемых для изготовления протекторов. Мg4Вr - это сплав на магниевой основе (2-3%Zn, 5-7%А1, Мg-остальное). Отличается более низким содержанием Fе, Сu, Вr - высокая чистота. Из алюминиевых сплавов оптимальным является сплав АП-3 (А1-92.88%, Zn-7%, Sn-0.12%).

Химическому составу протекторных сплавов уделяется большое внимание, особенно присутствие Fе, Сu, Ni, т.к. они влияют на величину электроотрицательного потенциала сплава. Магниевые сплавы отличаются от Zn и А1 высоким электроотрицательным потенциалом. Поэтому из магниевых сплавов изготовляются протекторы, предназначенные для защиты корпусов судов большого и среднего водоизмещения, а также алюминиевых корпусов и конструкций. А1 и Zn - сплавы имеют близкие значения электроотрицательных потенциалов. Zn - сплавы являются единственными протекторами, которые можно применять для защиты пожаро - взрывоопасных емкостей, например внутренняя поверхность танков нефтеналивных судов.

Содержание Fе не должно превышать 0.003%, т.к. при содержание 0.01% снижается действие протектора на 76%. Изготавливают протекторы методом литья в кокиль.

Протекторная защита применяется совместно с лакокрасочными покрытиями. Практика показала, что одно лакокрасочное покрытие оказывает защитное действие в течение 18 месяцев. В случае применения 2-х методов защиты (лакокрасочное покрытие + протекторы) срок службы корпуса увеличивается в 4-5раз.

Метод протекторной защиты имеет преимущества: надежность,

простота эксплуатации, возможность установки практически на любом судне.

Недостатки: кратковременность защитного действия (по сравнению с катодной защитой), которая вызвана износом и растворением протекторов и необходимость частой сменой их в связи с этим.

В некоторых случаях протекторы по конструктивным соображениям неприменимы, например для защиты корпусов ледокольных судов.

Катодная защита.

Катодная защита конструкций от коррозии применяется преимущественно в условиях следующих агрессивных сред: морской и жесткой речной воды, почвы и т.д. Эта защита основана на использовании основных законов процесса электролиза.

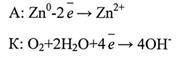

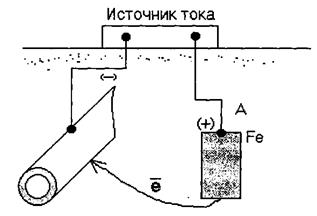

Суть катодной защиты заключается в том, что защищаемую деталь присоединяют к отрицательному полюсу источника постоянного тока. Анодом служит обычный электрод из железа, установленный на определенном расстоянии от объекта (Рис.8). Такие железные бруски применяются в качестве анодов для береговых сооружений. Такое решение приводит к загрязнению водной среды окислами Fе, а поэтому оно не всегда может применяться (анод лучше не растворимый). Анода расходуют до 9кг в год и поэтому его периодически заменяют. Из-за неравномерности распределения тока на поверхности защищаемого сооружения величина защитного тока превышает расчетную.

|

Рис.8 Катодная защита для берегового сооружения

Нужно следить, чтобы не произошла "перезащита металла" это приводит к интенсивному выделению водорода. Она очень опасна для Zn, РЬ, А1, Sn, т.к. произойдет подщелачивание прикатодного участка:

О2+2Н2О+4е  4ОН

4ОН

эти металлы в щелочной среде разрушаются.

Катодная защита, по-видимому, наиболее важный метод борьбы с коррозией. С ее помощью коррозию фактически сводят к нулю, и поверхность Ме не подвергается разрушению при выдержке в агрессивной среде в течение неограниченного времени. Электрохимическая защита применяется для борьбы с коррозией таких металлов как сталь, Сu, Рb, А1, латунь во всех видах грунтовых и особенно в водных средах. Она может эффективно использоваться для предотвращения коррозионного растрескивания, коррозионной усталости (но не просто усталости) межкристаллитной коррозии.

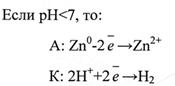

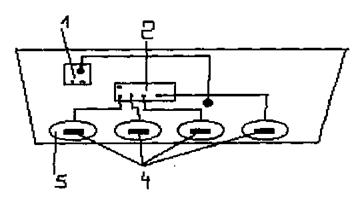

Элементы системы катодной защиты:

| |

Рис.9: катодная защита на судах

1. электрод сравнения

2. щит управления системы катодной защиты

3. силовые кабели для подключения анодов, электродов сравнения, щита управления.

4. аноды с около анодными экранами

Конструкция делается катодом (корпус), а в электропроводную среду (морскую воду) помещается анод и подключается источник тока. Источник питания(1) служит для преобразования энергии судовой (или береговой) сети переменного тока напряжением 220 или 380В в постоянный ток с напряжением 12-24В-такое напряжение обычно используется в системах катодной защиты.

В отечественном судостроении в качестве источников питания в настоящее время применяются полупроводниковые выпрямители типа ПАК (преобразователь автоматический катодный). Электроды сравнения служат для измерения потенциала подводной части корпуса судна или любой защищаемой конструкции.

В практике электрохимической защиты морских судов от коррозии наиболее широкое применение получили хлорсеребряные электроды сравнения.

Аноды в системах катодной защиты служат для обеспечения стекания защитного тока в морскую воду. Стационарные аноды устанавливаются на наружной обшивке корпуса судна. В береговых системах применяются подвесные аноды.

Для катодной защиты корпуса корабля применение растворимых анодов не эффективно, т.к. процесс их замены громоздкая и дорогая операция. Поэтому в судостроении применяются нерастворимые аноды.

В настоящее время наиболее распространены Рt- аноды для

систем катодной защиты судов. Однако дороговизна платины заставляет искать способы, возможности ее экономии. Она применяется в виде тонкого покрытия на подложке из пассивирующих металлов - Тi, Та, Nb.

Нанесение тонких слоев Рt осуществляется способами: гальваническим осаждением, напылением расплавленного металла и приваркой платиновой фольги. Рt и платинированный Тi могут применяться в широком интервале плотностей тока до 5000 а/м2. Расход Рt при этой плотности тока составляет 6 мг/м.кв. Ориентировочный срок службы анодов из Рt и платинированного Тi -15-20 лет.Околоанодные экраны применяются с целью обеспечения более равномерного распределения тока по защищаемой поверхности корпуса (т.е. чтобы электрическое поле анода не влияло на распределение тока), а также с целью защиты лакокрасочного покрытия вблизи анодов от разрушения кислородом, хлором, кислотами (НС1, НСlO).

Материалы околоанодных экранов должны обладать достаточной химической стойкостью, механической прочностью и диэлектрическими свойствами. Материалы околоанодных экранов используются стеклопластики холодного отверждения на эпоксидной смоле. Они наформовываются непосредственно на обшивку судна и в этом случае обеспечивается плотное прилегание экрана к обшивке при любом радиусе кривизны.

Катодная защита имеет преимущества:

· возможность применения к объекту, где уже есть очаги коррозии;

· длительный срок службы;

· снижается обрастание корпуса судна.

Недостатки: наличие дополнительного персонала.

Анодная защита.

Применяется для защиты аппаратуры, изготовленной из нержавеющих и углеродистых сталей, титана, циркония и т.д. при работе в сильно агрессивных средах. Ее используют также часто с целью снижения загрязнений агрессивной среды продуктами коррозии.

Анодная защита применяется в тех случаях, когда металл или сплав способны перейти в пассивное состояние. Анодная защита осуществляется присоединением защищаемого изделия к положительному полюсу внешнего источника постоянного тока или к Ме с более положительным потенциалом. Катоды должны иметь высокую устойчивость в коррозионной среде. Выбор материала катода определяется характером среды. Применяют: хромоникелевые стали (для кислот), кремнистый чугун (для растворов неорганических солей, серной кислоты), никель (для щелочных сред).

Скорость коррозии при анодной защите может быть снижена до минимальной величины, но никогда не уменьшается до нуля, как в катодной защите.

5.6 Ингибиторы

Ингибиторами (отрицательными катализаторами) называют вещества, которые вызывают уменьшение или полное подавление процессов коррозии металлов.

Основные пути уменьшения скорости коррозии:

а). торможение анодной реакции - анодные ингибиторы;

б). торможение катодной реакции - катодные ингибиторы;

в). торможение обоих реакций - смешанные ингибиторы;

г). Уменьшение окислительно-восстановительного потенциала системы - катодные.

Так как коррозия протекает в различных средах, ингибиторы могут быть также условно разделены на три основные группы:

1) ингибиторы нейтральной среды (рН=7);

2) ингибиторы кислотной коррозии металлов (рН<7);

3) ингибиторы атмосферной коррозии.

В настоящее время известно около 2000 различных неорганических и органических веществ, обладающих ингибирующими свойствами

Механизм защитного действия сложен, но, в первую очередь, он связан о адсорбцией ингибиторов на металлических поверхностям.

НЕЙТРАЛЬНЫЕ СРЕДЫ.

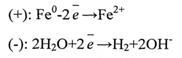

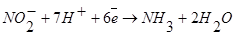

1). NO2-анодный ингибитор, обладающий сильными окислительными свойствами:

Такой процесс способствует образованию на поверхности железа защитной оксидной плёнки. Защитное действие нитритов резко ухудшается при наличии в растворе ионов Cl,PO 43, ,SO32-

2). K2ClO4 и K2Cr2O7 – ингибиторы смешанного действия, помимо окисления, они способствуют образованию на стали защитной пленки из гидроксидов хрома и железа.

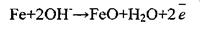

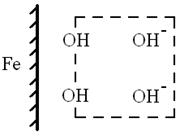

механизм пассивации железа ионом ОН  рис.10

рис.10

3). NaOH, Na3PO4, Ca2HPO4, Ca2CO3 – образуют на поверхности железа труднорастворимые соединения.

Торможение катодной реакции можно осуществлять деаэрацией - практически полное удаление из Н2О растворимого О2 (в энергетических установках).

Кислые среды.

Используются только органические вещества. В судостроении

применяется уротропин при травлении сталей. При травлении сталей в кислоте растворяются только продукты коррозии (окалина, ржавчина), но не затрачивается сам металл.

Органические ингибиторы образуют на поверхности металлов фазовые или адсорбционные пленки, затрудняющие доступ кислорода.

О2+2Н2О+4e  4ОН

4ОН

Введение в коррозионную среду солей Zn или Са приводит к образованию ионов ОН  малорастворимых гидроксидов.

малорастворимых гидроксидов.

Примерно такой же эффект используется для защиты трубопроводов, и теплообменной аппаратуры, где регулируется содержание растворенного в воде углекислого газа, таким образом, что равновесие в реакции смещено в сторону нерастворенного СаСО3: Са(НСО3)2  СаСО3

СаСО3  +СО2+Н2О

+СО2+Н2О

Этот осадок на металлических поверхностях замедляет катодный процесс.