Также глины в комках в песке

БЕТОНЫ

Общие сведения и классификация

Бетоном называется искусственный каменный материал, состоящий из затвердевшей смеси вяжущего, воды, мелкого и крупного заполнителя. Для улучшения свойств бетона или бетонной смеси в их состав могут вводиться минеральные и химические добавки.

Бетоны классифицируются по средней плотности, назначению, виду вяжущего, виду заполнителей, структуре, условиям твердения.

По средней плотности бетоны подразделяются на особо тяжелые с ρс > 2500 кг/м3, тяжелые с ρс = 2000…2500 кг/м3, легкие с ρс = 600…2000 кг/м3 и особо легкие с ρс < 600 кг/м3.

По назначению бетоны подразделяют на конструкционные и специальные (гидротехнические, дорожные, теплоизоляционные, конструкционно-теплоизоляционные, жаростойкие, химически стойкие, декоративные, радиационно-защитные, напрягающие и др.).

По виду вяжущего бетоны подразделяются: на цементные, известковые, шлакощелочные, гипсовые, специальные и смешанные.

По виду заполнителей, применяемых в бетонах, они бывают на плотных, пористых и специальных заполнителях.

По структуре бетоны подразделяются на плотные, поризованные, ячеистые, крупнопористые.

По условиям твердения бетоны подразделяются на твердевшие в следующих условиях: в естественных при положительных температурах, тепловлажностной обработке при атмосферном давлении, тепловлажностной обработке при давлении выше атмосферного (автоклавные); тепловой обработке без контакта с паровоздушной средой; при отрицательных температурах.

Наименование бетонов содержит наиболее значимые признаки, установленные стандартом, или назначение бетона. Например, бетон тяжелый; бетон легкий; бетон ячеистый, бетон дорожный и другие.

Тяжелый бетон общестроительного назначения

Наибольшее распространение в строительстве получил тяжелый бетон со средней плотностью от 2000 до 2500 кг/м3 общестроительного назначения. Для его изготовления применяются вяжущие, вода, песок и крупный заполнитель из плотных горных пород, различные минеральные и органические добавки. Применяют его для конструктивных элементов промышленных, гражданских, сельскохозяйственных зданий, мостов, шпал и др. К этому бетону предъявляются требования по прочности, и при необходимости, по морозостойкости и водонепроницаемости.

Материалы для бетона

Вяжущие. Для тяжелых бетонов в качестве вяжущих применяют все цементы на основе портландцементного, глиноземистого, сульфатоалюминатного, сульфатоферритного клинкеров, кислотоупорный цемент, шлакощелочное вяжущее. Основными вяжущими служат портландцемент и его разновидности. В дальнейшем будем рассматривать бетон на портландцементах.

Вид и тип цемента принимается в соответствии с назначением конструкций и условиями их эксплуатации по 3.3.4.

Марку цемента рекомендуется выбирать в зависимости от проектной и отпускной прочности бетона и условий его твердения, по таблице 4.1.

Таблица 4.1 – Назначение марки цемента в зависимости от класса (марки) бетона

| Проектный класс (марка) бетона на сжатие | Марки цемента для тяжелого бетона при твердении в условиях | |||||

| естественных | тепловой обработки при отпускной прочности бетона | |||||

| 70% проектной и менее | 80–100 % проектной | |||||

| рекомендуемые | допустимые | рекомендуемые | допустимые | рекомендуемые | допустимые | |

| B7,5 (M100) | - | - | - | - | ||

| B10, B12,5 (M150) | 300, 500 | |||||

| B15 (M200) | 300, 500 | 300, 500 | ||||

| B20 (M250) | 300, 500 | 300, 500 | ||||

| B25 (M300) | ||||||

| B25 (M350) | ||||||

| B30 (M400) | 550, 600 | 550, 600 | 500, 600 | |||

| B35 (M50) | 500, 600 | 500, 600 | 500, 550 | |||

| B40 (M500) | 550, 600 | 550, 600 | ||||

| B45 (M600) | - | - |

Минимальный расход цемента зависит от вида конструкций и условий их эксплуатации и принимается по таблице 4.2.

Таблица 4.2 – Минимальный расход цемента

| Вид конструкций | Условия эксплуатации | Расход цемента | ||

| ПЦ-ДО, ПЦ-Д5, ССПЦ-ДО | ПЦ-Д20, ССПЦ-Д20 | ШПЦ, ССШПЦ, Пуцц ПЦ | ||

| Неармированные | Без атмосферных воздействий | Не армируют | ||

| При атмосферных воздействиях | ||||

| Армированные с напрягаемой арматурой | Без атмосферных воздействий | |||

| При атмосферных воздействиях | ||||

| Армированные с предварите-льно напряженной арматурой | Без атмосферных воздействий | |||

| При атмосферных воздействиях |

Вода. Для затворения бетонной смеси, поливки твердеющего бетона и промывки заполнителей следует применять питьевую воду; воду после промывки оборудования для приготовления и транспортирования бетонной и растворной смесей; поверхностную и техническую воды.

Без предварительной проверки можно применять питьевую воду, речную, озерную и воду из искусственных водоемов, не загрязненную стоками, маслами.

Природные минерализованные, технические оборотные воды требуют проверки на содержание различных примесей.

Вода считается пригодной если сроки схватывания цемента увеличиваются или уменьшаются не более чем на 25 %, прочность в возрасте 7 и 28 суток при нормально-влажностных условиях твердения, морозостойкость и водонепроницаемость бетона снижаются не более чем на 10 %, арматурная сталь не подвергается коррозии.

Сульфаты могут вызвать сульфатную коррозию цементного камня в бетоне. Хлористые соли вызывают коррозию стальной арматуры. растворимые в воде соли образуют высолы, которые ухудшают вид конструкций.

Кислые воды содержат кислоты, которые разрушают цементный камень, щелочи могут вызвать щелочную коррозию, органические вещества замедляют процессы гидратации цемента, пенообразующие вещества повышают пористость бетона. Для декоративных бетонов предъявляются к воде требования по окраске. Грубодисперсные примеси обволакивают зерна заполнителей, повышают водопотребность бетонных смесей, уменьшается сцепление цементного камня с заполнителем.

Требования к воде регламентируются СТБ 1114-98. Содержание в воде примесей не должно превышать значений, приведенных в таблице 4.3.

Таблица 4.3 – Допустимое содержание примесей в воде

| Назначение воды | Предельное содержание, мг/л | |||

| растворимых солей | ионов | взвешенных частиц | ||

| SO4-2 | Cl-1 | |||

| Для затворения бетонных смесей при изготовлении предварительно напряженных железобетонных конструкций | ||||

| При изготовлении бетонных и железобетонных конструкций с напряженной арматурой | ||||

| При изготовлении бетонных неармированных конструкций в которых допускаются высолы | ||||

| Для промывки мокрой сортировки и охлаждения заполнителей | ||||

| Для поливки рабочих швов при перерывах в бетонировании, и стыков, подлежащих омоноличиванию | ||||

| Для поливки бетонных и железобетонных конструкции | ||||

| Для поливки бетонных конструкций с допустимостью высолов и выцветов |

Кроме приведенных требований в воде ограничивается содержание нитратов до 500 мг/л, сульфидов, сахара, полифосфатов и цинка до 100 мг/л каждого.

Если вода по составу соответствует требованиям, приведенным в таблице 4.3, а содержание нитратов, сульфидов, сахаров, полифосфатов и цинка превышает норму, тогда допускается: изменение сроков схватывания цементного теста не более 25 %; прочности бетона в возрасте 7 и 28 суток нормально-влажностного твердения, морозостойкости и водонепроницаемости не более чем на 10 %, а арматурная сталь в бетоне должна находиться в устойчивом пассивном состоянии.

Суммарное количество ионов натрия (Na+1) и калия (К+1) в составе растворимых солей не должно превышать 1000 мг/л, водородный показатель рH не должен быть мене 4 и более 12,5, окисляемость не менее 15 мг/л. При наличии в воде пенообразуюших веществ она считается пригодной при устойчивости пены не более 2 мин. При большей устойчивости пены следует проводить испытания бетонной смеси и бетона.

При водозаборе контролируют содержание грубодисперсных примесей, которых не должно быть более 4 % по объему.

Заполнители. Содержание заполнителей в бетоне составляет до 80 % его объема. Они существенно влияют на свойства бетона и его стоимость. Улучшаются его свойства. Жесткий скелет уменьшает усадочные деформации цементного камня, несколько повышает прочность бетона, уменьшается ползучесть.

Стоимость заполнителей составляет 30–50 % от стоимости бетонных и железобетонных конструкций.

Правильное назначение вида заполнителей имеет исключительно большое значение в технологии бетона.

Заполнители для бетонов классифицируются по происхождению, средней плотности, крупности и форме зерен.

По происхождению они подразделяются на природные, дробленые и искусственные. По средней плотности они бывают тяжелые и легкие. Тяжелые имеют среднюю плотность зерен свыше 2 г/см3, легкие – менее 2 г/см3. Для тяжелых бетонов применяют тяжелые заполнители. По крупности зерен они подразделяются на мелкие и крупные. К мелким относят песок, к крупным – щебень и гравий. По форме зерен заполнители бывают угловатые и окатанные (округлые).

Песок представляет собой рыхлую смесь зерен крупностью до 5 мм. Он подразделяется на природный, из отсевов дробления, дробленый и фракционированный.

Природный песок образовался в результате естественного разрушения скальных горных пород. Его получают при разработке песчаных и песчано-гравийных месторождений.

По условиям залегания он классифицируется на речной , морской и горный (овражный). Речной и морской песок имеют окатанную поверхность зерен, горный (овражный) – неровную поверхность. Сцепление с цементным камнем выше у горного (овражного) песка, однако, он обычно загрязнен различными примесями. Морские пески могут содержать обломки раковин, которые понижают прочность бетона. Качество песка следует оценивать в каждом конкретном случае.

По минералогическому составу пески подразделяются на кварцевые, полевошпатовые, известняковые, доломитовые. Кварцевые пески содержат зерен кварца более 60 %. При содержании зерен полевого шпата более 50 % пески называются полевошпатовыми, если их меньше 50 %, называются кварцево-полевошпатовыми.

Из плотных природных песков наиболее распространены кварцевые пески. Они имеют высокую прочность и могут применяться для бетонов всех классов. Другие пески встречаются и применяются реже.

Песок из отсевов дробления получают при производстве щебня дроблением горных пород и из отходов обогащения руд черных, цветных металлов и неметаллических ископаемых других отраслей.

Дробленый песок получают из скальных горных пород и гравия измельчением на специальном дробильно-размольном оборудовании. Однако он дорогой и может применяться только при отсутствии природного песка.

Фракционируемый песок – песок разделенный на две и более фракций. Крупный от 1,25 до 5,0 и от 0,63 до 5,0 и мелкий – до 1,25 или до 0,63 мм.

Качество песка оценивают по зерновому составу и модулю крупности; содержанию пылевидных и глинистых частиц, в том числе глины в комках; органических примесей, истинной плотности, насыпной плотности, пустотности, влажности, содержанию пород и минералов, относимых к вредным компонентам и примесям, удельной эффективной активности естественных радионуклидов.

Зерновой состав песка оказывает существенное влияние на качество бетона. Песок заполняет пустоты между зернами крупного заполнителя. Цементное тесто обволакивает зерна песка и заполняет пустоты. Лучшим является песок с меньшей удельной поверхностью зерен и минимальной пустотностью. Он наиболее экономичен.

Песок природный и из отсевов дробления по зерновому составу подразделяется на следующие классы и группы:

– высший класс – повышенной крупности, крупный и средний;

– I класс – очень крупный (из отсевов дробления), повышенной крупности, крупный, средний и мелкий;

– II класс – очень крупный (из отсевов дробления), повышенной крупности, крупный, средний, мелкий, очень мелкий, тонкий, очень тонкий.

Группа песка определяется по модулю крупности, полному остатку на сите № 063, которые должны соответствовать значениям, приведенным в таблице 4.4.

Таблица 4.4 – Зерновой состав песка

| Группа песка | Модуль крупности Мк | Полный остаток на сите № 063, % по массе |

| Очень крупный | Св. 3,5 | Св. 75 |

| Повышенной крупности | Св. 3,0 до 3,5 | Св. 65 до75 |

| Крупный | “ 2,5 “ 3,0 | “ 45 “ 65 |

| Средний | “ 2,0 “ 2,5 | “ 30 “ 45 |

| Мелкий | “ 1,5 “ 2,0 | “ 10 “ 30 |

| Очень мелкий | “ 1,0 “ 1,5 | До 10 |

| Тонкий | “ 0,5 “ 1,0 | Не нормируется |

| Очень тонкий | До 0,5 | Не нормируется |

В песке класса II по согласованию изготовителя с потребителем допускается отклонение полного остатка на сите № 063 ± 5%.

В песке ограничивается содержание зерен крупностью свыше 10 и свыше 5 мм и менее 0,16 мм. Количество их не должно превышать значений, приведенных в таблице 4.5.

Таблица 4.5 – Допускаемое содержание зерен свыше 10 и свыше 5 мм и менее 0,16 мм

| Класс и группа песка | Содержание зерен, % по массе, не более | ||

| Свыше 10 мм | Свыше 5 мм | Менее 0,16 мм | |

| Высший класс Повышенной крупности, крупный и средний | Не допускается | ||

| I класс | |||

| Повышенной крупности, крупный и средний | 0,5 | ||

| Мелкий | 0,5 | ||

| II класс | |||

| Очень крупный, повышенной крупности | |||

| Крупный и средний | |||

| Мелкий и очень мелкий | 0,5 | ||

| Тонкий и очень тонкий | Не допускается | Не нормируется |

Обогащенный природный песок подразделяют на четыре группы: повышенной крупности, крупный, средний и мелкий; обогащенный песок из отсевов дробления на три группы: повышенной крупности, крупный и средний.

Хорошим для бетона является средний песок. Он имеет относительно небольшую развернутую площадь зерен, оптимальный зерновой состав и пустотность не выше 38 %.

Пески крупные и повышенной крупности имеют меньшую поверхность зерен, но большую пустотность. Их рекомендуют применять для бетонов класса В25 и более с повышенным содержанием цементного теста, достаточного для заполнения пустот.

Очень мелкий песок применять для бетонов не рекомендуется. Он имеет большую развернутую поверхность зерен. Такой песок приводит к перерасходу цемента. Применение очень мелких песков с содержанием зерен менее 0,16 мм до 20 %, пылевидных и глиняных частиц не более 3 % по массе допускается в бетонах классов при сжатии до В30 и классов на растяжение до Bt4,0 включительно после проведения исследований и получения бетона с нормируемыми показателями качества. Тонкий и очень тонкий песок для бетонов не применяют.

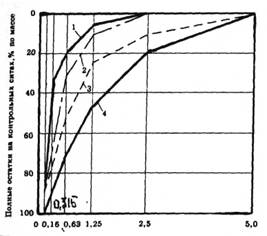

Зерновой состав песка должен укладываться в пределы, рекомендуемые стандартом, (рисунок 4.1.)

Рисунок 4.1 – Зерновой состав песка: 1 – допускаемая нижняя граница песка (Мк = 1,5);

2 – рекомендуемая нижняя граница крупности для бетонов класса В15 и выше (Мк = 2,0); 3 – рекомендуемая нижняя граница крупности для бетонов класса В25 и выше (Мк = 2,5); 4 – допускаемая верхняя граница крупности песка (Мк = 3,25).

Если же состав природного песка не соответствует графику, тогда для улучшения зернового состава к мелким и очень мелким пескам следует добавить крупный песок , а к крупному песку – мелкий или очень мелкий песок.

Для бетонов гидротехнических сооружений допускается применять пески с Мк от1,5 ... до 3,5 с полными остатками на сите № 0315 – от 40 до 90 %, а на сите № 016 – от 85 до 100 %. При применении песков с Мк= 2 и менее в бетонные смеси следует вводить пластифицирующие добавки.

Частицы мельче 0,05 мм относят к глинистым. Они обволакивают зерна песка и препятствуют сцеплению с цементным камнем. Суммарная поверхность зерен становится больше, в результате чего водопотребность бетонной смеси повышается. Все это приводит к понижению прочности и морозостойкости бетона, увеличению расхода цемента. Глина в комках при увлажнении набухает, при высыхании дает усадку, что также ухудшает качество бетона.

Содержание пылевидных и глинистых частиц, в том числе глины в комках, в песке не должно превышать значений приведенных в таблице 4.6.

Таблица 4.6 – Допустимые содержания пылевидных и глинистых частиц, а

также глины в комках в песке

| Класс и группа песка | Содержание пылевидных и глинистых частиц, в % по массе, не более | Содержание глины в комках, в % по массе, не более | ||

| в песке природном | в песке из отсевов дробления | в песке природном | в песке из отсевов дробления | |

| Высший класс Повышенной крупности, крупный и средний | - | Не допускается | - | |

| I класс | ||||

| Очень крупный | - | - | 0,35 | |

| Повышенной крупности | 0,25 | 0,35 | ||

| Мелкий | 0,35 | 0,50 | ||

| II класс | ||||

| Очень крупный | - | - | ||

| Повышенной крупности, крупный и средний | 0,5 | |||

| Мелкий и очень мелкий* | 0,5 | |||

| Тонкий и очень тонкий | Не допускается | 1,0 | 0,1* | |

| В природном очень мелком песке II класса по согласованию с потребителем допускается содержание пылевидных и глинистых частиц до 7% по массе. * Для песков, получаемых из отходов обогащения руд черных и цветных металлов и неметаллических ископаемых других отраслей промышленности. |

Содержание пылевидных и глинистых частиц в песке, предназначенных для бетонов различных видов строительства, не должно превышать следующих значений: в транспортных сооружениях для пролетных строений и мостовых конструкций, эксплуатируемых в зоне переменного уровня воды – 2 %; для предварительно напряженных пролетных строений, эксплуатируемых в районах со средней температурой наружного воздуха наиболее холодной пятидневки минус 40 °С – 1 %; для напорных труб – 2 %; низконапорных и безнапорных труб – 3 %; гидротехнических сооружений зоны переменного уровня воды – 2 %; надводной – 3 %; подводной и внутренней зоны – 5 %.

Содержание глины в комках для гидротехнических бетонов не допускается.

Органические примеси в песке отрицательно влияют на свойства бетонов. Они содержат в своем составе гумусовые вещества, которые разрушают цементный камень. Прочность бетона на песке с органическими примесями не должна быть меньше прочности бетона на песке, промытом сначала известковым молоком, а затем водой.

Для тяжелого бетона чаще всего применяют песок с истинной плотностью зерен от 2,0 до 2,8 г/см3. Средняя насыпная плотность песка для бетона класса В12,5 и выше не должна быть менее 1400 кг/м3, а для конструкций, подверженных попеременному замораживанию и оттаиванию в насыщенном водой состоянии – менее 1550 кг/м3.

При встряхивании песок уплотняется и его насыпная плотность увеличивается до 1600–1700 кг/м3. В песке оптимального зернового состав пустотность не должна превышать 38 %. Песок повышенной пустотности не экономичен. Требуется больше цементного теста для заполнения пустот, что приводит к перерасходу цемента.

Влажность песка влияет на его насыпную плотность. При влажности 4–7 % по массе насыпная плотность уменьшается на 10–40 %. При влажности 20 % объем песка такой же, как и у сухого. При полной заливке песок уплотняется.

Влажность песка учитывают при подборе рабочего состава бетона. Следует иметь в виду, что изменение влажности на 1 % может изменить подвижность бетонной смеси на 4 см и снизить предел прочности на 2 МПа. Поэтому влажность песка следует постоянно контролировать.

Если пески не соответствуют требованиям стандарта, их можно обогащать. Обогащение заключается в получении песка оптимального зернового состава и удалении из него вредных примесей. Зерна крупнее 5 мм удаляются грохочением. Пылевидные и глинистые примеси удаляются промывкой водой в пескомойках. Органические примеси удаляются нейтрализацией известковым молоком с последующей промывкой водой.

При наличии местных мелких песков их целесообразно обогащать привозными или дроблеными крупными песками. Перспективным является фракционирование песка.

Гравием называется материал, состоящий из зерен окатанной формы, образовавшихся естественным путем при разрушении горных пород. По условиям залегания он подразделяется на горный (овражный), речной и морской. В его составе могут быть зерна плотных пород, например гранитных, и пористых – известняка.

Гравий добывают чаще всего вместе с песком, а затем сортируют на фракции подвижными грохотами. При его загрязненности пылевидными и глинистыми примесями осуществляют промывку в гравиемойках. Гравий, содержащий более 10 % слабых зерен, целесообразно обогащать.

Щебень представляет собой материал, состоящий из зерен остроугольной формы, получаемых дроблением крупных кусков различных горных пород. Для его изготовления применяются плотные изверженные породы – гранит, сиенит, диабаз и др., осадочные – известняк, доломит и метаморфические – кварцит. Чаще всего используются гранит и известняк.

Щебень получают также дроблением крупных фракций гравия. В таком щебне содержание дробленых зерен допускается не менее 80 %, или по согласованию с потребителем не менее 60 % по массе.

Дробление осуществляют в щековых, конусных и реже валковых камнедробилках. Окончательное дробление следует осуществлять молотковыми дробилками ударного действия. Выход щебня кубовидной формы на них значительно выше по сравнению с другими дробилками. Разделение щебня на фракции осуществляют на грохотах.

Бетонные смеси на гравии имеют большую удобоукладываемость по сравнению со смесями на щебне. В этом преимущество гравия перед щебнем. Недостатком является меньшая сила сцепления с цементным камнем.

Бетонные смеси на щебне имеют худшую удобоукладываемость. Однако в связи с неровной поверхностью зерен прочность их сцепления с цементным камнем выше.

Для бетонов классов до В25 в качестве крупного заполнителя целесообразно применять гравий, для бетонов более высокой прочности – щебень.

Качество крупных заполнителей оценивают по зерновому составу и наибольшей крупности зерен, пустотности, содержанию пылевидных и глинистых частиц, сернистых и сернокислотных соединений, органических примесей, прочности при сжатии, морозостойкости, форме зерен, содержанию зерен слабых пород (для гравия), вредных примесей.

Крупный заполнитель выпускают в виде фракций с размерами зерен от 5 до 10 или от 3 до 10; св. 10 до 15 мм; св. 10 до 20 мм, св. 15 до 20 мм, св. 20 до 40 мм; св. 40 до 80 (70) мм и смеси фракций от 5 (3) до 20 мм.

По согласованию изготовителя с потребителем щебень и гравий может выпускаться в виде смесей других фракций, а также фракции св. 80(70) до 120 мм и св. 120 до 150 мм.

Максимальная крупность применяемого материала зависит от размера бетонируемой конструкции и не должна превышать ¼ части минимального ее сечения и ¾ наименьшего расстояния в свету между арматурными стержнями.

При подаче бетонных смесей к месту укладки бетоноводами размер зерен гравия не должен быть более 2/5 его диаметра, а щебня – не более 1/3.

Щебень и гравий следует применять максимальной крупности, допустимой из условия бетонирования конструкций. С повышением крупности уменьшается удельная поверхность зерен и для их обволакивания требуется меньше цементного теста, что в итоге приводит к уменьшению расхода цемента. Так, если расход цемента в бетоне при наибольшей крупности щебня и гравия D 20 мм принять за 100 %, то его расход при D 10 мм составит 107-110 %, а при D 70 мм до– 90–92 %.

Оптимальность зернового состава щебня (гравия) оценивается по полученным остаткам на контрольных ситах. Для щебня (гравия) вышеприведенных фракций и их смесей, кроме фракций от 5(3) до 10 мм они должны соответствовать значениям, приведенным в таблице 4.7.

Таблица 4.7 – Зерновой состав щебня (гравия)

| Размеры зерен щебня (гравия), определяемые по размерам отверстий контрольных сит, мм | Наименьшая крупность d | Средняя крупность 0,5(D+d) | Наибольшая крупность D | 1,25D |

| Полные остатки на ситах, % от массы | От 90 до 100 | От 30 до 60 | До 10 | До 0,5 |

Смесь фракций от 5 (3) до 20 мм просеивают через сито 10 мм.

При рассеве фракций от 5 (3) до 10 мм вводятся другие требования. Для фракции от 5 до 10 мм полные остатки на сите 2,5 мм, а для фракции от 3 до 10 мм на сите 1,25 должны быть от 95 до 100 %.

По согласованию изготовителя с потребителем допускается выпускать щебень и гравий с полным остатком на сите 0,5 (D+d) от 30 до 80 % по массе.

При назначении зернового состава крупного заполнителя исходят из условия, чтобы плотность укладки зерен была наибольшей. Чем меньше пустотность щебня (гравия), тем он лучше. Она недолжна превышать 44 %. Уменьшение пустотности достигается смешиванием разных фракций в процентном соотношении, приведенном в таблице 4.8.

Таблица 4.8 – Рекомендуемое содержание фракций в крупном заполнителе оп-

Тимального состава

| Наибольшая крупность зерен, мм | Фракции заполнителя, мм | ||||

| От 5 до 10 | Св. 10 до 20 | Св. 20 до 40 | Св. 40 до 70 | Св. 70 до 120 | |

| 25–40 | 60–75 | – | – | – | |

| 15–25 | 20–55 | 40–65 | – | – | |

| 10–20 | 15–25 | 20–35 | 35–55 | – | |

| 5–10 | 10–20 | 15–25 | 20–30 | 30–40 |

Мелкие пылевидные частицы и глина, сернистые и сернокислые соединения, органические примеси в крупном заполнителе, как и в песке, отрицательно влияют на свойства бетона.

Допустимое содержание пылевидных и глинистых частиц зависит от назначения бетона и составляет 1–3 %, сернистых и сернокислых соединений не более 0,5 %.

Органические примеси обычно содержатся в гравии. Они не должны уменьшать прочность бетона. При уменьшении же прочности гравий следует промывать известковым молоком, а затем водой.

Прочность щебня (гравия) характеризуется маркой, определяемой по дробимости при сжатии в цилиндре, которая должна соответствовать данным, приведенным в таблицах 4.9–4.11.

Таблица 4.9 – Марки по дробимости щебня из изверженных пород

| Марка по дробимиости | Потеря массы, % | |

| антрузивных (глубинных) пород | эффузивных (излившихся) пород | |

| До 12 включ. | До 9 включ. | |

| Св. 12 до 16 | Св. 9 до 11 | |

| “ 16 “ 20 | “ 11 “ 13 | |

| “ 20 “ 25 | “ 13 “ 15 | |

| “ 25 “ 34 | “ 15 “ 20 |

Таблица 4.10 – Марки по дробимости щебня из осадочных и метамор фических пород

| Марка по дробимости | Потеря массы, % | |

| в сухом состоянии | в насыщенном водой состоянии | |

| До 11 включ. | До 11 включ. | |

| Св. 11 до 13 | Св. 11 до 13 | |

| “ 13 “ 15 | “ 13 “ 15 | |

| “ 15 “ 19 | “ 15 “ 20 | |

| “ 19 “ 24 | “ 20 “ 28 | |

| “ 24 “ 28 | “ 28 “ 38 | |

| “ 28 “ 35 | “ 38 “ 54 |

Таблица 4.11 – Марки по дробимости щебня из гравия

| Марка по дробимости | Потеря массы, % | |

| щебня из гравия | гравия | |

| До 10 включ. | До 8 включ. | |

| Св. 10 до 14 | Св. 8 до 12 | |

| “ 14 “ 18 | “ 12 “ 16 | |

| “ 18 “ 26 | “ 16 “ 24 |

Марка щебня из природного камня по прочности должна быть не менее: 300 для бетонов класса В15 и ниже; 400 – для В20; 600 – для В22,5; 800 – для классов В25 и В30; 1000 – для В40; 1200 – для В45 и выше.

Для бетона класса В25 допускается применять щебень из осадочных карбонатных пород марки 400 при содержании зерен слабых пород не более 5 %.

Марки гравия и щебня из гравия должны быть: для бетонов класса В22,5 и ниже – 600; для В25 – не ниже 800; для В30 и выше свыше – 1000.

По морозостойкости щебень и гравий подразделяются на марки F15, F25, F50, F100, F150, F200, F300. Марка заполнителя должна обеспечивать необходимую морозостойкость бетона.

По форме зерен щебень подразделяется на пять групп, которые должны соответствовать указанным в таблицу 4.12.

Таблица 4.12 –Группы щебня по форме зерна

| Группа щебня | Содержание зерен пластинчатой (лещадной) и игловатой формы |

| До 10 включ. | |

| Св. 10 до 15 | |

| “ 15 “ 25 | |

| “ 25 “ 35 | |

| “ 35 “ 50 | |

| Примечание – По согласованию изготовителя с потребителем допускается выпуск щебня из изверженных горных пород, содержащегося от 50 до 65 % зерен пластинистой (лещадной) и игловатой формы |

В гравии ограничивается содержание зерен пластинчатой и игловатой формы до 35% и зерен слабых горных пород. Слабыми считаются породы с пределом прочности при сжатии в насыщенном водой состоянии менее 20 МПа. В гравии марок по дробимости 1000, 800, 600 их допускается не более 10, марки 400 – не более 15 %.

В песке, щебне и гравии ограничивается содержание вредных компонентов и примесей.

Аморфный кремнезем в виде опала, халцерона при взаимодействии со щелочами цемента вызывает щелочную коррозию цементного камня. Его допускается не более чем по 50 ммоль/л в песке и щебне (гравии).

Галогеносодержащие минералы (сульфиды, пирит, маркезит, пирротин и др.), сульфаты (гипс, ангидрит и др.) вызывают сульфатную коррозию цементного камня. Их содержание в пересчете на SO3 не должно превышать по массе 1,0 % в песке и 1,5 % в щебне (гравии).

Пирит Fe2S окисляясь и взаимодействуя с водой образует гидроксид железа и серную кислоту, что вызывает коррозию бетона. Его содержание не должно превышать 2 % по массе в песке и щебне (гравии).

Галоидные соединения (галит, сильвинит и др.) содержат водорастворимые хлориды, которые вызывают коррозию арматуры стали. Их количество в пересчете на ион хлора в процентах по массе не должно превышать 0,15 %, в щебне (гравии) 0,1 %.

Слюда имеет низкое сцепление с цементным камнем и уменьшает прочность бетона. Ее содержание не должно превышать 2 % по массе в песке и щебне (гравии). Уголь имеет малую прочность и при приготовлении бетонной смеси разрушается, обволакивает зерна заполнителей, препятствует сцеплению с цементным камнем. Его содержание не должно превышать 1 % по массе в песке и щебне (гравии).

Добавки. Кроме основных материалов – вяжущего, воды, заполнителей, в состав бетонов вводят добавки. Они улучшают свойства бетонных смесей и бетонов и могут уменьшать их стоимость. Добавки подразделяются на минеральные и химические.

К минеральным относят: активные, добавки-наполнители, для повышения кислотостойкости и жаростойкости бетонов и растворов. Их вводят в виде порошков в количестве от 5 до 20 % и более от массы цемента. При замене 20 % цемента добавками допускается снижение прочности бетона в 28-суточном возрасте до 30 %.

В качестве активных применяют те же добавки, которые вводят в цементы. Это диатомиты, трепелы, опоки, трассы, пемзы, шлаки, золы и др. Они понижают плотность, повышают водостойкость, сульфатостойкость бетонов и могут заменять часть цемента. При их введении следует учитывать вещественный состав цементов. Наиболее эффективной добавкой является зола-уноса ТЭС, которой можно заменить до 30 % цемента.

Добавки-наполнители вводятся для разбавления цемента, когда марка цемента превышает марку бетона или раствора. Для этой цели применяют измельченные известняки, пески, доменные и топливные шлаки, золы.

Кислотостойкими добавками являются андезит, базальт, гранит, кварц и др.

В качестве щелочестойких добавок применяют известняк, доломит, магнезит.

Жаростойкие добавки – бой керамического производства, шамот, доменный гранулированный шлак, магнезит, андезит и др.

Химические добавки по основному эффекту воздействия на бетонные смеси и затвердевшие бетоны подразделяются на следующие виды: пластифицирующие; пластифицирующе-воздухововлекающие; воздухововлекающие; газообразующие; уплотняющие; ускорители твердения; ингибиторы коррозии стали, добавки повышающие и понижающие жизнеспособность бетонных смесей; противоморозные. Количество их строго дозируется. Ниже рассмотрена часть наиболее распространенных добавок.

К пластифицирующим добавкам относят суперпластификаторы, сильнопластифицирующие и среднепластифицирующие вещества.

Суперпластификаторами являются: разжижитель С-3, дофен ДФ, меламиноформальдегидная смола МФ–АР и др.

С-3 изготавливают на основе натриевых солей продукта конденсации нафталиносульфокислоты и формальдегида, его вводится от 0, 3 до 1 % от массы цемента.

ДФ изготавливают на основе продуктов конденсации сульфокислот нафталина, его вводят в количестве от 0,6 до 2 %.

МФ–АР является продуктом поликонденсации меламина, формальдегида и сульфанилата натрия, ее вводится 0,3–1 %.

Суперпластификаторы уменьшают водопотребность бетонной смеси на 20–30 %, повышают подвижность с 2–4 до 18–22 см, при уменьшении расхода воды повышают прочность бетона 125–140 %, морозостойкость на 1–1,5 марок, водонепроницаемость на 3–4 марки или сокращают расход цемента на 15–20 %.

К сильнопластифицирующим добавкам относят модифицированные лингосульфонаты. ЛСТМ-2 является продуктом взаимодействия технических лингосульфонатов натрия и водорастворимой карбамидной смолы, ее вводят в количестве 0,1–0,3 % от расхода цемента. К МЛСТ относят: ХДСК-1, ХДСК-3, НИЛ-20, НИЛ-21, МЛС, ОКЗИЛ, МТС-1, ЛСТ-МЩ-1, КБМ, КОД-С, ТП. Их получают механико-химической обработкой ЛСТ щелочами, бихроматами, соопстоком и другими веществами. Вводят в бетонные смеси в количестве 0,1–0,3 % от массы цемента.

Сильнопластифицирующие добавки повышают подвижность бетонной смеси с 2–4 до 10–15 см; при уменьшении расхода воды на 10–15 % повышают прочность бетона на 15–20 %, морозостойкость и водонепроницаемость на 1,5–2 марки или сокращает расход цемента на 15 %

К среднепластифицирующим добавкам относят лингосульфонаты технические ЛСТ, мелассную упаренную последрожжевую барду УПБ и др.

ЛСТ – продукт переработки древесины на целлюлозу сульфатным способом. Представляет собой кальциевые соли лингосульфоновых кислот. Вводят ее в количестве 0,1–0,3 % от массы цемента.

УПБ – отходы, получаемые при производстве кормовых дрожжей. Представляет собой смесь гумусовых веществ и минеральных солей. Вводят ее в количестве 0,1–0,5, % от массы цемента.

Среднепластифицирующие добавки повышают подвижность бетонной смеси с 2–4 до 8–12 см, при уменьшении расхода воды на 10–12 %, повышают прочность бетона на 10–15 %, морозостойкость на 1–1,5 и водонепроницаемость на 1,5–2 марки или сокращают расход цемента на 5–8 %.

К пластифицирующе-воздухововлекающим добавкам относят: модифицированный щелочной сток производства капролактама. ЩСПК-м, этисиликанат натрия ГКЖ-10, метилсиликонат натрия ГКЖ-11, мылонафт М и др. ШСПК-м представляет собой водный раствор натриевых солей моно- и дикарбоновых кислот, плава соды кальцинированной. Является отходом производства капролактама. Эта добавка повышает подвижность бетонной смеси с 2–4 до 8–12 см, позволяет уменьшить расход цемента на 8–10 % при уменьшении расхода воды на 10–12 %, повышает прочность бетона на 15–20 %, морозостойкость на 1,5–2,5 и водонепроницаемость на 1,5–2,5 марки.

ГКЖ-10 и ГКЖ-11 – это кремнийорганические соединения, а мылонафт М – натриевые соли нерастворимых в воде органических кислот. Вводят ГКЖ-10, ГКЖ-11 и М в количестве 0,1–0,3 % от массы цемента. Они повышают подвижность бетонной смеси с 2–4 до 6–8 см, позволяют уменьшить расход цемента на 3–5 % при уменьшении расхода воды на 5–10 %, повышают прочность бетона на 3–10 %, морозостойкость на 1,5–2,5 и водонепроницаемость на 1,5–2,5 марки.

К воздухововлекающим добавкам относят: смолу древесную омыленную СДО, смолу нейтрализованную воздухововлекающую СНВ, сульфанол С и др. СДО представляет собой пасту, получаемую омылением термообработанной древесной смолы щелочью; СНВ получают на основе натриевых солей абиетиновой кислоты; С – смесь натриевых солей алкилбензолсульфонатов.

Количество вводимой воздухововлекающей добавки зависит от расхода цемента на 1м3 бетона и составляет 0,005–0,08 % от массы цемента. Эти добавки за счет создания мелкопористой структуры повышают морозостойкость бетона на 3–4, водонепроницаемость на 1,5–2 марки.

К газообразующим добавкам относят полигидросилоксан 136-4 (ГКЖ-94), пудру алюминиевую (ПАК) и др.

ГКЖ-94 представляет собой кремнийорганическое соединение с гидрофобными свойствами, образующееся при гидролизе этилдихлорсилана. В бетонной смеси она взаимодействует с продуктами гидролиза цемента и выделяет водород, который поризует бетоны. Вводят ее в количестве 0,03-0,08 % от массы цемента. ГКЖ-94 незначительно повышает удобоукладываемость бетонной смеси. Морозостойкость бетона увеличивается на 3–4, водонепроницаемость на 1,5–2 марки. Основное назначение добавки повышение морозостойкости бетона.

ПАК представляет собой порошок алюминия, покрытый парафином. Вводят ее в количестве 0,01–0,03 % от массы цемента в виде суспензии с ЛСТ, канифольным мылом и др. Применяют для повышения морозостойкости бетона.

К уплотняющим добавкам относят сульфат алюминия СА, сульфат железа СЖ, хлорид железа ХЖ, нитрат кальция НК.

СА является сернокислой солью алюминия Al2(SO4)3 18H2O, растворимой в воде. Получают обработкой глинозема серной кислотой.

СЖ изготавливается в виде кристаллогидрата Fe2(SO4)3 9H2O. Хорошо растворим в воде. Вызывает коррозию арматуры. В железобетонные конструкции вводится в количестве до 0,8, в бетонные – до 1,5 % массы цемента.

НК выпускается в виде Ca(NO3)2 или тетрагидрата Ca(NO3)2 4Н2О, вводят его в количестве 0,5–1 % от массы цемента

Уплотняющие добавки повышают водонепроницаемость бетона на 2-3 марки.

К ускорителям твердения относят хлорид кальция ХК, сульфат натрия СН, тринатрийфосфат ТНФ, полиметаллический водный концентрат ПВК и др.

ХК выпускается в виде CaCl2 или CaCl2 2Н2О. Вводят его в бетонные конструкции в количестве 0,5–3 % от массы цемента. Серьезный недостаток ХК – способность вызывать коррозию арматурной стали. Поэтому в железобетонные конструкции разрешается вводить его не более 2 %, ограничивают его применение в конструкциях с предварительно напряженной арматурой и ненапрягаемой железной арматурой диаметром до 5 мм.

СН поставляется в виде декагидрата Na2SO4 10Н2О или в виде Na2SO4. Побочным действием СН может быть появление высолов на поверхности бетона. Поэтому в конструкциях, где не допускаются высолы, количество его ограничивается 0,5–1 %, где допускаются – до 2 % от массы цемента.

ТНФ выпускается в виде плавленого или кристаллического. Его вводят не более 3 % от массы цемента.

ПВК – природный высококонцентрированный рассол, добываемый откачкой из скважин. Его вводят в количестве 2 % в бетонные конструкции и 1 % в железобетонные.

Ускорители твердения незначительно повышают удобоукладываемость бетонной смеси, позволяют уменьшить расход цемента на 5–10 %, повышают прочность бетона на 10–20 %, морозостойкость на 0,5–1 и водонепроницаемость на 0,5–1 марку. Особенно эффективно их применение в заводских условиях. Можно уменьшить температуру и продолжительность тепловой обработки конструкций.

К ингибиторам коррозии стали относят нитрит натрия НН, бихромат натрия БХН, бихромат калия БХК и др.

НН выпускается в виде кристаллического NaNO2.

БХН представляет собой красные кристаллы состава Na2CrO7 2Н2О.

БХК – оранжево-красные кристаллы состава K2CrO7.

Ингибиторы коррозии стали вводятся для повышения защитного действия бетона по отношению к арматурной стали в условиях агрессивных хлоридных сред.

НН применяется в конструкциях, эксплуатируемых в слабоагрессивных средах, НН+БХН и НН+БХК – в конструкциях, находящихся в сильноагрессивных средах.

К добавкам, понижающим жизнеспособность бетонной смеси, относят поташ П, растворимые силикаты натрия и калия (растворимое стекло) РС. П вводится в бетонную смесь в количестве 1–5 %, РС – в количестве 2–5 % от массы цемента.

К добавкам, повышающим жизнеспособность бетонной смеси относят кормовую патоку КП, которая вводится в количестве 0,05–0,25 %, и лигносульфонаты технические ЛСТ – в количестве 0,3–0,6 % от массы цемента.

К противоморозным добавкам относят хлористые соли, нитрит натрия, поташ, аммиачную воду и др. Их действие изложено в 4.2.3.