Устройство герметичного корпуса. Методы герметизации

Герметизация - одна из завершающих операций технологического процесса производства изделий интегральной электроники, так как обеспечивает их долголетнюю работу при механических и климатических воздействиях. Кроме того, она является завершающей операцией сборки полупроводниковых приборов, от качества которой зависит процент выхода годных изделий.

Все герметизируемые изделия можно разделить на две группы:

· полые конструкции, в которых рабочая поверхность изделия не контактирует непосредственное герметизирующим материалом,

· конструкции без внутренних газовых полостей, в которых герметизирующий материал контактирует с рабочей поверхностью изделия (монолитные конструкции).

К первой группе относят металлостеклянные, металлокерамические, пластмассовые и другие корпуса. Ко второй - бескорпусные изделия и монолитные пластмассовые корпуса.

Особенностями герметизации в полых корпусах с воздушной или другой газовой средой являются:

• отсутствие воздействия на герметизируемые изделия механических напряжении,

• возможность расположения внутри корпусов геттеров для регулирования состава газовой среды и влажности,

• а также возможность заполнения при необходимости внутреннего объема инертным газом.

Материалы, используемые для изготовления полых корпусов, должны обладать высокой нагревостойкостью, а технология сборки должна гарантировать от попадания внутрь корпусов летучих веществ при герметизации.

В зависимости от типа корпуса и предъявляемых требований герметизация может осуществляться:

• пайкой,

• холодной сваркой,

• электроконтактной сваркой,

• сваркой плавлением и др.

Среди различных способов получения неразъемных соединений большое распространение получила холодная сварка. Отличаясь простотой и доступностью, она позволяет осуществлять прочные и надежные соединения. Холодной сваркой можно соединять не только однородные, но и разнородные металлы. Этот способ применяется в основном для герметизации металлостеклянных корпусов транзисторов и диодов средней и большой мощности.

Достоинством способа холодной сварки является отсутствие нагрева при герметизации и сопровождающего его явления - выделения газов внутри объема.

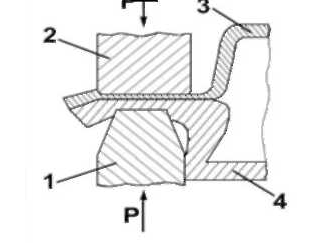

Для герметизации корпусов применяют чаще холодную сварку, образующую соединение внахлест - точечную холодную сварку по замкнутому контуру (периметру) силами Р, направленными перпендикулярно свариваемой поверхности (рис.1), и значительно реже - холодную сварку сдвигом или продавливанием при одновременном действии нормальных и тангенциальных усилий.

Рис. 1. Схема холодной сварки корпусов 1,2 - нижний и верхний пуансоны, 3 - крышка, 4 - корпус прибора

Замечания:

Для материалов, соединяемых холодной сваркой по замкнутому контуру, требуется, чтобы величина относительной деформации находилась в интервале 75-85%.

Давление обычно в 5-8 раз превышает предел прочности свариваемых металлов при растяжении.

Чтобы избежать деформации корпуса, применяют конструкции фланцев, держателей и баллонов с разгрузочными (компенсационными) элементами, способными в результате деформации снизить остаточные напряжения до безопасных значений.

Контактная (электроконтактная) сварка наиболее широко применяется для герметизации полупроводниковых приборов и микросхем в металлостеклянных корпусах круглой и прямоугольной формы со штырьковыми выводами, а также СВЧ приборов в керамических корпусах.

Основными ее видами являются контактная сварка по контуру и шовная (роликовая).

Контактная сварка представляет собой процесс получения неразъемного соединения материалов нагревом свариваемых кромок до пластического или расплавленного состояния с последующим их сжатием (давлением). Нагрев свариваемых деталей производится в результате выделяемой теплоты при прохождении через них электрического тока. При использовании больших сварочных токов сварку выполняют за десятые и даже сотые доли секунды.

Герметизация изделий контактной сваркой - высокопроизводительный процесс, легко поддающийся механизации и автоматизации.

Режим контактной сварки характеризуется основными параметрами:

• током и временем его прохождения,

• силой сжатия и временем ее действия.

Мощность разряда, выделяемая источником питания и обеспечивающая заданную глубину проплавления по контуру, составляет от 50 до 150 кВт.

К достоинствам контактной сварки по контуру относятся: точная дозировка энергии; хорошая воспроизводимость процесса; слабый общий нагрев свариваемых изделий вследствие кратковременности процесса сварки и резко выраженной локализации нагрева свариваемыхметаллов, что особенно важно при герметизации корпусов полупроводниковых приборов и микросхем, для которых общий нагрев корпуса не допускается выше рабочей температуры прибора.

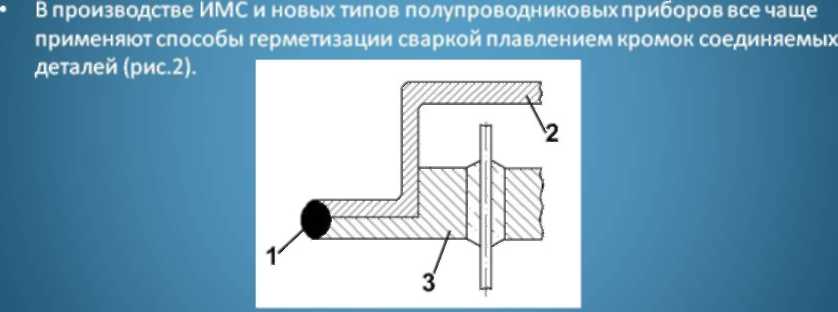

Сварка плавлением:

Рис.2. Конструкция сварного соединения при сварке плавлением 1 - зона сварки, 2,3- соединяемые детали

Очень широко применяется при изготовлении ИМСсварка плавлением. Это объясняется особенностями конструкции ряда широко распространенных корпусов микросхем: боковым расположением выводов и наличием стеклоизолятора или керамического изолятора непосредственно под зоной герметизации или вблизи ее, что делает герметизацию сваркой давлением практически невозможной, а при герметизации пайкой требуется нагрев всей микросхемы. Наиболее распространены следующие способы герметизации сваркой плавлением: аргонно-дуговая, микроплазменная, электроннолучевая и лазерная.

Герметизация аргонно-дуговой сваркой является одним из видов электродуговой сварки, при которой нагрев свариваемых кромок осуществляется теплотой электрической дуги. В зону дуги подается защитная струя аргона, которая, обтекая электрическую дугу и сварочную ванну, предохраняет расплавленный металл от воздействия атмосферного воздуха (окисления и азотирования).

Герметизация при аргонно-дуговой сварке происходит при расплавлении кромок свариваемых деталей корпуса с образованием сварочной ванны и последующей кристаллизации металла шва. Для герметизации корпусов чаще применяется аргонно-дуговая сварка неплавящимся электродом, который служит только для возбуждения и поддержания горения дуги. Ее используют для герметизации металлостеклянных корпусов со штырьковыми выводами, периметр сварки которых превышает 50 мм, а суммарная толщина отбортованных кромок составляет 0,2-0,6 мм. В качестве неплавящегося электрода используют прутки вольфрама, содержащие 1,5-2% тория. Диаметр электрода для импульсного режима зависит от сварочного тока. Конец электрода должен быть заточен на конус с углом от 15 до 30°. К торцовой поверхности свариваемых кромок электрод следует располагать под углом 70°.

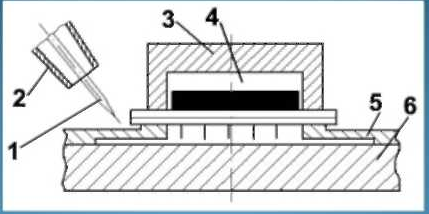

Рис.3. Схема аргонно-дуговой сварки

1 - электрод, 2 - сопло горелки, 3,5 - теплоотводы крышки и основания, 4-микросхема, б - корпус кассеты

Основными параметрами технологического режима аргонно-дуговой сварки являются:

• сварочный ток,

• скорость сварки,

• длина дуги,

• давление защитного газа в рабочей камере.

Сварочный ток и скорость сварки подбирают в зависимости от свариваемых металлов и толщины кромок. Давление защитного газа в сварочной камере должно быть 0,2-105 Па.

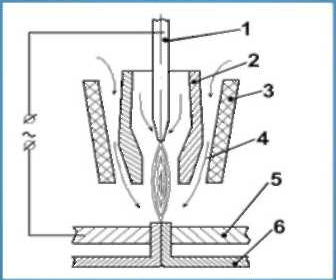

Разновидностью аргонно-дуговой сварки является микроплазменная сварка, применяемая для герметизации корпусов с малой толщиной. Для сварки этим способом используется сжатый дуговой разряд с интенсивным плазмообразованием (рис.4). Плазменная сварка не имеет тех недостатков, которые присущи аргонно-дуговой: сравнительно большого активного пятна и нестабильности при малых токах.

Плазменная дуга характеризуется высокими скоростями потока плазмы и температурой столба. Для получения дуговой плазменной струи используют специальные плазменные головки, или плазмотроны, в которых имеется неплавящийся вольфрамовый электрод, изолированный от канала и сопла, при этом анодом обычно служит герметизируемое изделие.

Газовая среда в плазмотроне выполняет следующие функции:

• защищает от окисления и охлаждает вольфрамовый электрод и сопло,

• обеспечивает получение стабильной плазменной струи с необходимой температурой и скоростью, а также максимальную теплопередачу к герметизируемому изделию.

• Газы разделяются на плазмообразующие и защитные.

• В качестве плазмообразующего газа при микроплазменной сварке обычно используют смесь Ar-Не или Аг-Н2, а в качестве защитного - аргон.

Рис. 4. Схема герметизации корпусов микроплазменной дугой

• 1 - электрод, 2 - плазмообразующий газ, 3 - корпус горелки, 4 - защитный

газ, 5 - теплоотвод, 6 - свариваемые кромки корпуса

Электронно-лучевая сварка по сравнению с другими видами имеет выгодные особенности:

• точное регулирование и управление тепловой энергией,

• локальный нагрев,

• высокая чистота при сварке благодаря наличию вакуума, которые позволяют успешно применять ее для герметизации микросхем.

Сущность герметизации электронно-лучевой сваркой состоит в формировании непрерывного сварного шва по всему контуру корпуса за счет перекрывающихся сварных точек, образующихся в результате воздействия нагрева до температуры плавления сфокусированного электронного луча на отбортовку вращающегося корпуса (крышки и основания).

Герметизацию электронно-лучевой сваркой можно выполнять в непрерывном и импульсном режимах, но предпочтительнее в импульсном, который позволяет осуществить герметизацию с малой зоной термического влияния.

Основными параметрами технологического процесса являются:

• ускоряющее напряжение,

• диаметр электронного луча,

• скорость сварки,

• длительность и частота следования импульсов (для импульсного режима).

Герметизация лазерной сваркой состоит в совместном оплавлении соединяемых материалов под действием интенсивного светового потока с образованием шва.

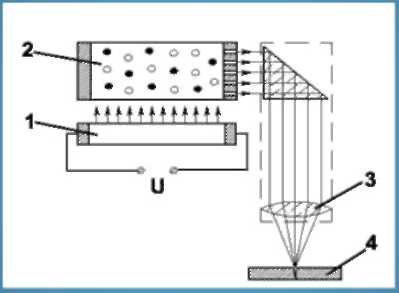

Рис.5. Схема герметизации корпусов лазерной сваркой

1 - лампа накачки, 2 - активный элемент, 3 - оптическая система, 4 -свариваемые детали

Для герметизации корпусов применяют шовную лазерную сварку, выполняемую как в непрерывном, так и в импульсном режимах работы лазера, тогда как точечная сварка чаще всего используется при приварке выводов и пайке тонких деталей.

Основными параметрами режима лазерной сварки являются:

• энергия лазерного излучения в импульсе или мощность лазерного излучения,

• длительность лазерного импульса,

• диаметр луча,

• частота следования импульсов,

Недостатками герметизации лазерной сваркой являются:

• незначительная глубина проплавления соединения металлов при средних мощностях излучения,

• -выплески испаряемого металла при использовании мощных лазеров,

• значительные потери энергии лазерного пучка при сварке металлов, обладающих высокими коэффициентами отражения.