Расчет размеров ванны основного покрытия

Расчетная часть

Расчет времени для нанесения покрытия

Общее время обработки детали в ванне основного покрытия определяется по формуле:

,(3)

,(3)

где  - продолжительность процесса, мин;

- продолжительность процесса, мин;

- вспомогательное время, мин.

- вспомогательное время, мин.

При электрохимическом осаждении  (мин) определяется по формуле:

(мин) определяется по формуле:

(4)

(4)

где  - толщина покрытия, мкм;

- толщина покрытия, мкм;

- плотность металла, г/см3;

- плотность металла, г/см3;

С – электрохимический эквивалент, г/А ч;

Ik - плотность тока, А/дм2;

- выход по току, %

- выход по току, %

τ1=

Вспомогательное время τ2 зависит от типа оборудования. При непрерывной работе оборудования оно составляет 1-2 минуты.

τ=

Определение единовременной загрузки

Площадь детали составляет м2. Ванна кадмирования имеет одну катодную штангу с подвеской размером мм. Площадь подвески будет равна:

Sподв =

Средняя норма загрузки на 1 м2 площади, ограниченной контурами подвески для средних деталей составляет м2 (b).

Единовременная загрузка деталей определяется по формуле:

У= b*Sподв. (5)

У=

Расчётный темп выхода Тр определяется по формуле:

Тр = Фв * 60 * У / Ргод (6)

где Фв – действительный фонд времени работы оборудования, ч;

У – единовременная загрузка деталей в ванну, м2 ;

Ргод - годовая программа, м2 .

Тр =

Расчёт числа ванн покрытия определяется следующим образом:

n = τ / Тр (7)

где τ – общее время обработки деталей в ванне основного покрытия, мин;

Тр – расчётный темп выхода, мин.

n =

При расчётном n меньше количество ванн принимаем за , если n больше , то округляем до большего целого числа:

n1 ≈ ванн покрытия

(…… линии ………., имеющие по ……. ванны основного покрытия)

Темп выхода при 100% загрузки ванн покрытия равен отношению продолжительности процесса обработки τ к принятому числу ванн n1:

Т= τ/ n1 , (8)

где τ – продолжительность процесса обработки, мин;

n1 – принятое число ванн покрытия в одной линии, шт

Т = мин

Потребное число автоматов m, определяется отношением принятого темпа, к расчётному

m = Т / Тр , (9)

где Т – темп выхода, мин;

Тр – расчётный темп выхода, мин.

m =

Принимается m1 = (……. линии ……………)

Часовая производительность автомата рассчитывается по формуле:

Q = 60У/Т (10)

где У - единовременная загрузка, м2 ,

Т – темп выхода, мин.

Q = м2 /ч

Коэффициент загрузки автомата рассчитывается по формуле:

К = m / m1, (11)

где m – потребное число автоматов

m1- принятое число автоматов

К =

Так как продолжительность остальных технологических операций меньше выхода подвески, принимается для каждого процесса по одной ванне.

Расчет размеров ванны основного покрытия

Расчет основных параметров оборудования начинается с определения габаритных размеров ванны основного покрытия.

Длина ванны определяется по формуле:

Lвн = n1 L1 + (n1 – 1) L1 + 2L3, мм (12) где L1 – размер подвески по длине ванны, мм;

L1 – расстояние между подвесками, мм;

L3 – расстояние между торцевой стенкой и краем подвески, мм;

n1 - число загружаемых на одну штангу подвесок, шт.

Lвн = мм.

Внутренняя ширина ванн для проведения электрохимических процессов определяется по формуле:

Bвн=n2B1+2n2B2+2B3+n3d, (13)

где В1 – максимальный размер детали по ширине ванны, мм;

В2 – расстояние между анодом и ближайшим краем детали, мм;

В3 – расстояние между внутренней стенкой продольного борта ванны и анодом, мм;

n2 – число катодных штанг;

n3 – число анодных штанг;

d – толщина анода, мм.

Расстояние между анодом и деталями принимается равным 100-150 мм для плоских деталей и 150-200 мм для деталей сложной конфигурации. Расстояние между внутренней стенкой ванны и анодом при наличии на стенке змеевика берется равным 80-100 мм, в остальных случаях – 50 мм. При толщине анодов 10-15 мм они в расчет не принимаются.

Ввн= мм

Внутренняя высота ванны определяется по формуле:

Н в.н. = Н1 + Н2 + Н3 + Н4 , (14) где Н1 - высота подвески (без подвесного крючка), мм;

Н2 – расстояние от дна ванны до нижнего края детали, мм;

Н3 – высота электролита над верхнем краем подвески, обычно 50 мм;

Н4 – расстояние от поверхности зеркала электролита до верхнего края

бортов ванны, мм.

Н в.н. = мм.

Определив внутренние размеры ванны, следует откорректировать их в соответствии с размерами нормализованных ванн. В соответствии с ГОСТ 23738-79 «Ванны автооператорных линий для химической и электрохимической обработки поверхности и получения покрытий. Основные параметры и размеры.», выбираются стандартные размеры ванны: по длине – ……мм.; по ширине – ……..мм.; по высоте – ……. мм.

Объём электролита определяется по формуле:

V = Lвн * Вв.н. (Н в.н. - Н4), (15)

где все размеры берутся в дм, а объём в литрах.

V =

Широкие функциональные возможности автооператоров (движение в прямом и обратном направлениях, передача обрабатываемого груза в поперечном направлении, перемещение по радиусу и др.) создали предпосылки для большого разнообразия компоновок автооператорных линий. Наибольшее распространение получили компоновки: однорядная прямолинейная, двухрядная овальная и двухрядная прямолинейная.

Данным курсовым проектом предлагается использовать однорядную прямолинейную компоновку, которая выгодно отличается от других компоновок экономичностью по занимаемой площади. Загрузку- выгрузку деталей можно производить как с одного конца линии, так и с противоположных концов. Линии с однорядной компоновкой удобны при монтаже, обслуживании и ремонте. Эта компоновка позволяет применять любой тип автооператоров – подвесной, портальный, консольный. В данном случае предлагается использовать подвесной автооператор. Линии с однорядной компоновкой хорошо вписываются в общий технологический поток обработки изделий. В однорядных автооператорных линиях могут быть использованы следующие варианты компоновок:

· Загрузка- выгрузка, сушка, заключительные операции, основные операции, подготовительные операции;

· Загрузка- выгрузка, сушка, заключительные операции, подготовительные операции, основные операции;

· Загрузка, подготовительные операции, основные операции, заключительные операции, сушка, выгрузка и т.п.

Число автооператоров определяется как отношение времени, необходимого на все перемещения, паузы, подъемы и опускания автооператора, к темпу выхода подвески. Ориентировочно один автооператор с двумя движениями (подъем-опускание и передвижение) обслуживает 6-8 позиций, автооператор с тремя движениями (подъем-опускание, горизонтальное перемещение и поворот)- 11-13 рабочих позиций. При выборе компоновки ванны располагаются таким образом, чтобы автооператор имел наименьшее число холостых ходов и после выполнения очередной операции кратчайшим путем возвращался в исходную позицию. Компоновка ванн представлена на рисунке 3

|  | ||||||

| Загрузка - выгрузка | Сушка | Финишные | Основные | Подготовительные | |||

Рисунок 5. Компоновка ванн

По предложенному технологическому процессу, количеству позиций  составляется предварительная схема компоновки линии.

составляется предварительная схема компоновки линии.

Рисунок 6. Расположение ванн

в линии …………………

в линии …………………

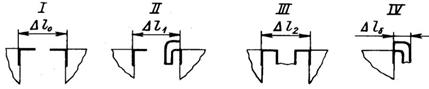

Расстояние между ваннами зависит от типа сопряжения: I – без вентиляционного отсоса; II – с односторонним вентиляционным отсосом; III – с двусторонним вентиляционным отсосом; IV – вентиляционный отсос у последней ванны.

Определив компоновку ванн требующих вентиляцию необходимо установить бортовые отсосы, которые необходимы в ваннах с вредными выделениями и нагревом воды свыше 60 0С.

Длина линии определяется по формуле:

Lл = nLвн + Lс + Lз.с + ∆lз.с. + n0 ∆l0 + n1 ∆l1 + n2 ∆l2 + ∆lб , мм. (16)

где n – число ванн одного типа размера, шт;

Lвн – внутренняя ширина ванны, мм;

Lс – внутренняя ширина сушильной камеры, мм;

Lз – ширина загрузочно-разгрузочной стойки, мм;

∆lз.с. – зазор между сушильной камерой и загрузочно-разгрузочной

стойкой, мм;

n0 – число сопряжений ванн без бортовых отсосов;

∆l0 – зазор между стенками ванн без бортовых отсосов, мм;

n1 – число односторонних бортовых отсосов;

∆l1 – зазор между стенками ванн с односторонним бортовым отсосом, мм;

n2 – число двусторонних бортовых отсосов;

∆l2 – зазор между стенками ванн с двусторонними бортовыми отсосами, мм;

∆lб – расстояние от наружной поверхности бортового отсоса до стенки ванны, мм.

Lл = мм.

Ширина линии равна:

Вл = Lвн + В1 + В2, (17)

где Lвн – внутренняя длина ванны, мм;

В1 – расстояние от внутренней стенки ванны до наружной плоскости опорной стойки для подвесных автооператоров, равное 655 мм;

В2 – расстояние от внутренней стенки ванны до наружной плоскости площадки обслуживания, равное 1165 мм.

Вл = мм.

Высота линии Нл зависит от внутренней высота ванны, способа обработки деталей (подвеска или барабан) и типа автооператора. Если внутренняя высота ванны 1250 мм и линию обслуживает подвесной автооператор, высота равна 4700 мм.

Габариты линии:……*……..*………. мм

Для питания гальванических ванн постоянным током используют полупроводниковые выпрямители, а в отдельных случаях электрические машинные генераторы. Выбор источников постоянного тока производится на основании потребляемой силы тока и напряжения на ванне. На каждую ванну устанавливают отдельный выпрямитель; если потребляемая сила тока превышает мощность выпрямителя, устанавливают два и более выпрямителей.

Сила тока рассчитывается исходя из плотности тока и единовременной загрузки деталей в ванну, выраженной в дм2.

I=ir*уз (18)

Расчетная сила тока IР должна быть увеличена на 15-20%

IР=I*1, 2 (19)

Для правильного выбора источников тока необходимо знать напряжение на ванне, которое зависит от состава элемента, режима работы и межэлектродного расстояния. Для большинства электрохимических процессов рекомендуемое номинальное напряжение выпрямителя составляет 6-12 В.

Напряжение на ванне можно вычислить по формуле:

U=  , (20)

, (20)

где α – коэффициент, учитывающий потери напряжения в электричестве за счет газонапряжения;

β – коэффициент, учитывающий потери напряжения в контактах и проводниках первого рода;

Ea,Ek – анодный и катодный потенциал, В;

I – сила тока, А;

R – электрическое сопротивление элемента, Ом.

Электрическое сопротивление электролита рассчитывается по формуле:

(21)

(21)

где l – межэлектродное расстояние, см;

- удельная электрическая проводимость, Ом-1, см-1;

- удельная электрическая проводимость, Ом-1, см-1;

R=……….. Ом

При расчете напряжения на ванне вместо силы тока подставляем значение плотности тока, а в случае несовпадения анодной и катодной плотностей тока - среднеквадратичную плотность тока iср.= √iaik

Для питания гальванических ванн разработана серия преобразователей типа Т (ТЕ, ТВ, ТЕР, ВР, ТВИ) с улучшенными характеристиками.

Исходя из данных расчетов, выбираем тиристорные преобразователи для ванн обезжиривания…………, для ванн…………..

Типовое обозначение данного агрегата рассматривается следующим образом: Т – вид выпрямителя; Е - естественное охлаждение; Р – реверс

Первая цифра указывает класс перегрузочной характеристики, вторая – номинальную силу тока, третья – номинальное постоянное напряжение; Т-О – тропическое исполнение.

Так как при прохождении электрического тока через электролит выделяется теплота, необходимо проверять объемную плотность тока.

Объемная сила тока рассчитывается по формуле:

(22)

(22)

где iV- объемная плотность тока, А/л;

V – объем электролита, л.

Таблица8-Техническая характеристика тиристорных преобразователей

| Наименование операций | Тип агрегата | Номинальный ток | Номинальное напряжение | КПД% | Тип тиристора |

| Обезжиривание | |||||

| ………………. |

2.4 Расчёт расхода пара , сжатого воздуха, воды и электроэнергии

В гальванических цехах обычно нагревают электролиты и воду для промывки деталей паром. В данном курсовом проекте нагревают электролит обезжиривания (до 800С), производится промывка в теплой воде (до 600С). При расчёте расхода пара необходимо учитывать расход на разогрев воды и электролитов и расход пара на поддержание рабочей температуры. Время разогрева зависит от объёма ванн и давления пара и принимается примерно за 1 час. Расход пара на разогрев рассчитывается по формуле:

Р1 = Рр * tр ; (23)

где Рр – норма расхода пара на разогрев раствора в ванне заданного размера до рабочей температуры, кг/ч;

tр – время разогрева, ч.

Расход пара на поддержание рабочей температуры:

Р2 = Рр.п. * tр.п. ; (24)

где Рр.п. – норма расхода пара на поддержание рабочей температуры, кг/ч;

tр.п. – время работы ванны (за исключением времени разогрева), ч.

Определив расход пара, исходя из вышеперечисленных норм рассчитывают годовой расход пара

Ргод = (Р1 + Р2) Т, (25)

где Т – число рабочих дней в году.

Расход пара на ……. линии ………….. составляет

Ргод.общ.= т

Полученные данные по расходу пара сводятся в форму 2.

Расчёт расхода сжатого воздуха

В гальванических цехах сжатый воздух расходуется, в основном на перемешивание растворов и электролитов, а также воды. Кроме того сжатым воздухом производят обдувку деталей. На обдувку расход сжатого воздуха при давлении 0,2-0,3 МПа составляет 15-20 м3/ч.

Расход сжатого воздуха на перемешивание 1 л раствора или электролита составляет (л/мин): 0,5 при слабом перемешивании, 1,0 – при среднем, 1,5 – при сильном. Объем сжатого воздуха рассчитывается по формуле:

Vсж.возд. = Vэл.*К*τ*n/1000 , (26)

Где Vэл – объём электролита, л;

К- коэффициент перемешивания;

τ - время работы ванны, мин;

n – количество ванн, шт

Данным дипломным проектом принимается:

слабое перемешивание (а=0,5) для ванн;

среднее перемешивание (а=1) для ванн;

сильное перемешивание (а=1,5) для ванн.

Объем сжатого воздуха для ванн со слабым перемешиванием равен:

Vсж.возд слаб= м3

Объем сжатого воздуха для ванн со средним перемешиванием:

Vсж.возд.травл...= м3

Объем сжатого воздуха для ванн с сильным перемешиванием:

Vсж.возд.актив....= м3

Объём сжатого воздуха для сушки:

Vсж.возд.суш = м3

Годовой объем сжатого воздуха равен:

Vсж.возд.год=м3

На ….. линии …………. Vсж.возд.год=

Вода расходуется в основном на промывку деталей. Расход воды на составление растворов является периодическим и составляет небольшую часть

общего расхода. Вода после промывки попадает в канализацию, поэтому целью промывки является не только удаление растворов с поверхности деталей, но и их минимальное попадание в сточные воды. Существует две схемы промывки: одноступенчатая и многоступенчатая. Одноступенчатая промывка применяется в тех случаях, когда растворы имеют низкую концентрацию или после какой - то операции не требуется тщательной промывки, например между химическим и электрохимическим обезжириванием, осветлением и пассивированием, между дополнительной активацией в цианидном растворе и т.д. Многоступенчатую промывку применяют после химического или электрохимического обезжиривания, перед нанесением покрытий в кислых электролитах, после анодного окисления, химического оксидирования стали, электрохимического полирования, в других случаях. Многоступенчатая промывка делится на прямоточную и противоточную. Методы промывки могут быть различными: погружной, струйный и комбинированный. При обработке деталей на подвесках, имеющих пазы, углубления и т.п., а также при обработке деталей насыпью применяется погружной способ; при обработке деталей сложной конфигурации без пазов и углублений и после обработки в трудносмываемых растворах – комбинированный. Каждая из схем промывки может иметь ванну улавливания. Минимальная продолжительность промывки 20 сек.

Расход воды (л/м2) для любой схемы промывки в соответствии с ГОСТ 9.305 – 84 определяется по формуле:

QpN = q  0·F, (27)

0·F, (27)

где q – удельный вынос электролита (раствора) из ванны поверхностью деталей, л/м2;

N – число ступеней (ванн) промывки;

К0 – критерий окончательной промывки деталей;

F – промываемая поверхность загрузки ванн, м2/ч (соответствует производительности линии).

Для одноступенчатой промывки расход воды определяется по формуле:

Q = q·K0·F (28)

Для двуступенчатой промывки расход воды определяется по формуле:

Q = q  0·F (29)

0·F (29)

Критерий окончательной промывки К0, показывающий, во сколько раз следует снизить концентрацию основного компонента электролита (раствора), выносимого поверхностью деталей до предельно допустимых значений в последней ванне промывки, определяют по формуле:

К0 = С0/Сп, (30)

где С0 – концентрация основного компонента в электролите, применяемом для операции, после которой производится промывка, г/л;

Сп – предельно допустимая концентрация в воде после операции промывки, г/л.

В данном курсовом проекте предусматривается комбинированная промывка деталей :

Критерий окончательной промывки для процесса обезжиривания равен:

К0 =

После процесса ……..до процесса ………. расход воды равен:

Q 1= л/ч

Критерий окончательной промывки для процесса ………. равен:

К0 =

После процесса…….до……….. расход воды равен:

Q 2= л/ч

Критерий окончательной промывки для процесса ……… равен:

К0 =

После процесса …….до……………. расход воды равен:

Q 3= л/ч

Критерий окончательной промывки для процесса …………. равен:

К0 =

После процесса …….до………… расход воды равен:

Q 4= л/ч

Критерий окончательной промывки для процесса ………. равен:

К0 =

После процесса …………… до процесса сушки расход воды равен:

Q 5= л/ч

Если перед промывкой имеется одна ванна улавливания, удельный расход воды уменьшается введением коэффициента К1 =0,4. При комбинированной промывке в расчет годового расхода воды вводится коэффициент 0,5. Расчетный расход воды увеличивается в 1,5 раза на случай падения напора в водопроводной сети.

Годовой расход воды равен:

Qгод= (Q1+ Q2+Q3+Q4 + Q 5)*Фв*К*1,5 (31) Qгод = л = м3

Расход воды на ……. линии ……….. составляет м3

Все данные по расходу воды сводятся в форму 3

Вследствие большого количества вредных веществ, которые выделяются во время химической и электрохимической обработки, гальванические цеха относятся к категории вредных производств.

Для создания нормальных условий труда цеха должны иметь приточно–вытяжную вентиляцию. Кроме того, многие ванны должны быть оборудованы местными бортовыми отсосами, обеспечивающими отвод вредных примесей с зеркала электролита или раствора. Бортовые отсосы устанавливаются по длине ванны. Бортовые отсосы могут быть одно – и двусторонними. По конструкции их делят на простые (щелевое окно расположено перпендикулярно к зеркалу электролита) и опрокинутые (щель расположена параллельно зеркалу).

Расчет объема воздуха, отсасываемого от зеркала ванн, производят по формуле:

L = L0·KΔt·KT·K1·K2·K3·K4, (32)

где L0 – удельный объем воздуха, отсасываемого от ванн, м3/ч;

KΔt – коэффициент, учитывающий разность температур раствора и помещения, табличное значение;

KT – коэффициент, учитывающий токсичность и интенсивность выделения вредных веществ, табличное значение;

K1 – коэффициент, учитывающий тип отсоса, для двухбортового отсоса без поддува и однобортового с поддувом K1 = 1,0, для однобортовых отсосов без поддува K1 = 1,8,для двухбортового с поддувом K1 = 0,5;

K2 – коэффициент, учитывающий воздушное перемешивание раствора, барботаж, принимается равное 1,2;

K3 – коэффициент, учитывающий укрытие зеркала электролита плавающими телами;

K4 – коэффициент, учитывающий укрытие зеркала электролита путем введения ПАВ.

Так как в данном курсовом проекте зеркало ванны не укрывается плавающими телами, а также не вводятся ПАВ, коэффициенты вводимые при вышеуказанных условиях не используются.

Удельный объем отсасываемого воздуха L0 определяется по следующим формулам:

для отсосов простых и опрокинутых без поддува

L0 = 1400·(0,53·(Ввн/Ввн + Lвн) + Н1)·0,66· Ввн, (33)

где Ввн, Lвн – внутренние ширина и длина ванны, м;

Н1 – расстояние от зеркала электролита до борта ванны, обычно равное 0,2 м;

для отсосов, опрокинутых с поддувом,

L0 = 1200·Ввн1,5 ·Lвн·Кt·К1, (34)

Данным курсовым проектом предлагается установить двухбортовые опрокинутые отсосы без поддува на ванны………………. На ванны ………………устанавливаются двухбортовые опрокинутые отсосы с поддувом.

Компенсацию оттока воздуха, уходящего в вытяжную вентиляцию, обеспечивает приточная вентиляция. Объем приточного воздуха должен быть на 5% меньше объема вытяжного воздуха.

Vприт.возд.= 0,95Vвыт.возд. (35)

Определив тип бортовых отсосов и системы воздухопроводов, подсчитываются суммарный объем воздуха, отсасываемый от системы, и подбираются соответствующие вентиляторы. Для выбора вентилятора приточной вентиляции суммируют расход воздуха всех систем вытяжной вентиляции и умножают его на коэффициент 0,95, после чего подбирают соответствующий вентилятор.

Vприт.возд= м 3/ч

В связи с этим выбирается соответствующий вентилятор

Таблица 9 – Техническая характеристика вентилятора

| Марка вентилятора | Производительность тыс., м3/ч | Полное давление, Па | КПД | Мощность, кВт | Габаритные размеры, мм |

Нагрев воздуха в приточных вентиляционных установках осуществляется калориферами; в зависимости от теплоносителя они бывают водяные – ВНВ и паровые – ВНП. Площадь поверхности нагрева определяется по формуле :

F = Q/K·θср, (36)

где Q – тепловая нагрузка теплообменного аппарата, Вт;

K – коэффициент теплопередачи, Вт/м2·град;

θср – средний температурный напор, 0С.

Тепловая нагрузка теплообменника определяется по формуле :

Q = L·Cвозд·(t1-t0), (37)

где L – количество нагреваемого воздуха, м3/с;

t0, t1 – начальная и конечная температура нагревания воздуха в калорифере, град;

Cвозд – удельная теплоемкость воздуха, Дж/кг·град.

Для пластинчатых калориферов с паровым обогревом коэффициент теплопередачи определяется по формуле :

К = 1,162(2+√ωк), (38)

где ωк – скорость движения воздуха в калорифере.

Определяем тепловую нагрузку:

Q = Вт

Определяем коэффициент теплопередачи :

К = Вт/м2·0К

Определяем площадь поверхности :

F = м2

Определив общую площадь нагрева, подбирается калорифер, поверхность нагрева которого не меньше, полученной по расчету.

Данным курсовым проектом предлагается использовать калорифер КСк3 с площадью нагрева 50 м2.

Потребителями электроэнергии являются:

1.Источники постоянного тока

2.Электродвигатели;

3.Сушильные агрегаты;

4.Вентиляторы;

5.Лампы для освещения.

Расход электроэнергии на работу источников постоянного тока

W1= РвКобnФв/ή, (39)

Где Рв – мощность выпрямителя, кВт

Коб – коэффициент использования оборудования

Фв- действительный фонд работы оборудования, ч

N – число источников постоянного тока

ή – КПД источника постоянного тока

Расход электроэнергии на работу электродвигателей определяется по формуле:

W2 = n·Pэ·Коб·Фв , (40)

где Pэ – мощность электродвигателя, кВт;

n- число электродвигателей

Коб- коэффициент использования оборудования

Фв –действительный фонд времени, ч

Расход электроэнергии на сушильные агрегаты:

W3 = n·Pс·Коб·Кс·Фв, (41)

где Pс – мощность сушильного агрегата, кВт;

n – число сушильных агрегатов;

Кс – коэффициент использования сушильного агрегата; в автоматических линиях Кс=Коб.

Расход электроэнергии на работу вентиляторов:

W4 = Рв·n·Фв/η, (42)

где Рв – мощность электродвигателя вентилятора, кВт;

n – число электродвигателей;

Фв – действительный фонд времени оборудования, ч;

η – КПД выпрямителя.

Расход электроэнергии на освещение

W5 = 0,015·Sуч·Фв·Косв, (43)

где 0,015 – удельная норма мощности освещения, кВт/м2;

Sуч – площадь участка, м2;

Косв – коэффициент, учитывающий время, необходимое на освещение.

Wгод = W1+W2+W3+W4+W5 (44)

Wгод =