Волластонит (силикат кальция)

Волластонит является единственным производимым в промышленном масштабе чисто белым минералом с совершенной игольчатой формой кристаллов. Игольчатая форма кристаллов позволяет использовать волластонит в качестве усиливающего наполнителя полимеров, аналогично другим типам коротковолокнистых наполнителей. В отличие от талька и асбеста волластонит классифицируется как безопасный минеральный наполнитель. Предельно допустимая концентрация волластонита в воздухе составляет 15 мг/м³ по сравнению с разрешенными двумя частицами на 1 см³ за 8 часов при работе с асбестом и тальком. По прочности при изгибе, растяжении, стойкости к действию ультрафиолетовых лучей и к воде полимерные композиции, наполненные волластонитом, превосходят большинство других наполненных систем.

Волластонит является природным соединением силиката кальция (CaSiO3).

Получение волластонита.Сырьё для получения волластонита добывается шахтным способом. Для удаления силикатов других металлов, содержащихся в сырье, применяется высокоинтенсивный магнитный метод. Измельчение очищенного волластонита производится в шаровых мельницах, а разделение – с помощью воздушных сепараторов. Сорта волластонита, используемого в качестве наполнителя для пластмасс, получают специальным способом, обеспечивающим сохранение характеристического отношения природных кристаллов при расщеплении более крупных кристаллических образований.

Физические свойства волластонита фирмы "Интерпейс":

| Кристаллическая структура | Игольчатая |

| Плотность, кг/м3 | |

| Термический коэффициент расширения, К-1 | 6,5*10-6 |

| Показатель преломления | 1,63 |

| Температура перехода в псевдоволластонит, 0С | |

| Температура плавления, 0С | |

| Растворимость в воде, г/100 см3 | 0,0095 |

| Твердость по шкале Мооса | 4,5 |

| Цвет | Абсолютно белый |

| Насыпной объем, м3/кг | 8,3*10-3 |

| рН (10%-ной дисперсии) | 9,9 |

| Содержание влаги, % | 0,5 |

Химический составволластонита общей формулы CaSiO3, в %:

| SiO2 | 50,9 | TiO2 | 0,05 | MgO | 0,10 |

| CaO | 46,9 | Al2O3 | 0,25 | ||

| FeO | 0,55 | MnО | 0,10 |

Потери при прокаливании 0,9. Молекулярная масса 116.

Распределение частиц по размерам.Волластонит известных марок, таких как С-6 и С-1 обычно используются в производстве керамики, марки Р-1 и F-1 – в качестве наполнителей для пластмасс, а Р-4 – в качестве наполнителя для лакокрасочных материалов или разбавителя пигментов.

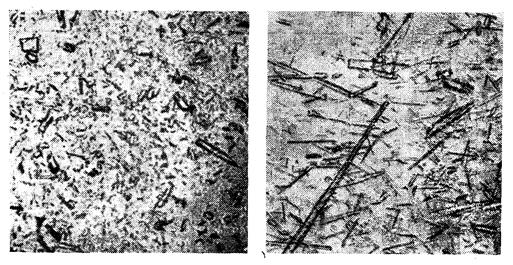

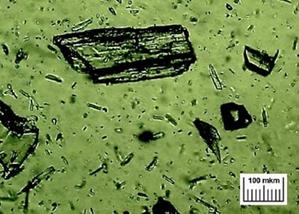

Игольчатая форма частиц сохраняется даже в самых тонких кристаллах (рисунки 12.1, 12.2).

Рисунок 12.1 – Микрофотография волластонита марок Р-1 (а) и F-1 (б).

Увеличение 100.

Рисунок 12.2 – Кристаллы волластонита.

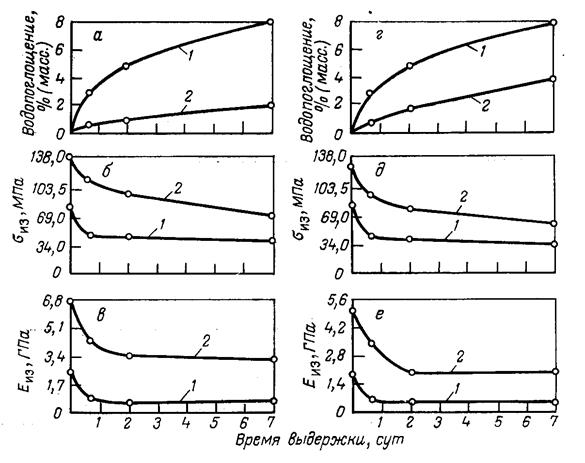

Применение.Волластонит используется для наполнения ненасыщенных полиэфиров, поливинилхлоридных пластизолей, полиамидов и полипропилена. Он обеспечивает более высокую прочность при изгибе и растяжении по сравнению с другими минеральными наполнителями и отличается высокой водостойкостью. Волластонит, обработанный силанами, обладает уникальными свойствами (рисунок 12.3).

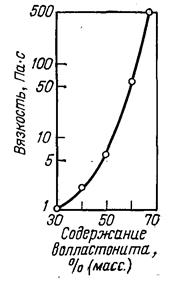

Волластонит марки Р-1 может быть использован в полиэфирных прессованных композициях при высоких концентрациях с обеспечением необходимой рабочей вязкости (рисунок 12.4).

а-в: 1- ненаполненный полиамид 6; 2 – наполненный 70% волластонита,

обработанного аппретом А-100; г-е: 1- ненаполненный полиамид 6;

2 - наполненный 50% глины марки Нулок 321.

Рисунок 12.3 – Изменение свойств полиамида 6, наполненного волластонитом (а-в)

и глиной (г-е) при выдержке в воде при 500С.

Рисунок 12.4 – Зависимость вязкости по Брукфилду дисперсии волластонита

марки Р-1 в олигоэфирной смоле от его содержания.

Волластонит вызывает меньшее увеличение вязкости при высоких степенях наполнения, чем карбонат кальция.

Композиции, наполненные волластонитом, имеют меньшее водопоглощение и меньшие потери прочности и модуля упругости при растяжении.

Волластонит успешно конкурирует с тальком, коротковолокнистым асбестом и слюдой в качестве минерального наполнителя полимеров. На него приходится 10-15% от общего количества используемых в настоящее время в промышленности пластмасс минеральных наполнителей.

Асбест

Асбест – общее название группы гидратированных силикатов различных металлов. Хризотиловый асбест – сильно гидратированный силикат магния общей формулы Mg[(OH)4Si2O5]2, составляющий более 95% мирового потребления асбеста. Он производится в виде волокнистого порошка с различной длиной волокон, а также в виде бумаги, пряжи, тканей и войлока.

Асбест используется в пластмассах в качестве усиливающего наполнителя, придавая изделиям повышенные прочность и модуль упругости при изгибе, улучшая их сопротивление ползучести и теплостойкость, снижая термический коэффициент расширения, позволяя регулировать текучесть композиции и снижая стоимость материала. Недостатком асбеста являются пониженные значения ударной вязкости полимерных композиций. Существуют также некоторые трудности в переработке материалов на их основе, темный цвет получаемых пластмасс и необходимость дополнительной стабилизации ряда полимеров, наполненных асбестом. При работе с асбестом требуется применение специальных мер безопасности, поскольку он может вызывать у людей, работающих с ним, легочные заболевания (предельная допустимая концентрация асбеста составляет два волокна длиннее 5мкм на 1 см3 при вдыхании в течение 8 часов).

Основные типы асбеста.Существует два больших класса минералов, называемых асбестами, но только один вид одного класса широко используется в промышленности – это хризотиловый асбест или волокнистая модификация серпентина – наиболее важный класс асбестов. Его объем составляет 95% мировой добычи. Второй класс асбестов, так называемые амфиболы, содержит 5 типов асбеста. Однако добываются и используются в промышленности только три из них, причем каждый обладает специфическими свойствами, обусловливающими его применение: крокидолит - один из представителей амфиболов, товарный продукт имеет голубой цвет и отличается высокой кислотостойкостью, применяется в производстве асбестоцементных материалов; амозит, широко применяемый в качестве теплоизоляционного материала; третьим промышленным типом амфиболов является антофиллит (рисунок 13.1).

|  |

| Хризотиловый асбест | Крокидолит |

|  |

| Амозит | Антофиллит |

Рисунок 13.1 - Электронные микрофотографии некоторых типов асбеста

(увеличение 2500).

Каждый сорт асбестового волокна содержит определенный набор волокон различной длины и диаметра. Длинноволокнистые сорта асбеста всегда содержат короткие волокна, но коротковолокнистые – никогда не содержат длинных волокон.

Химические и физические свойства асбеста. Асбест (неорганический силикат) обладает высокими тепло-, атмосферостойкостью и химической инертностью. Хризотиловый асбест, представляющий собой высокогидратированный силикат магния, состоит из последовательно чередующихся слоев тетраэдров оксида кремния и гидроксида магния. Он легко реагирует с сильными кислотами с сохранением сетки диоксида кремния. Стоек к действию оснований, но способен реагировать с сильными щелочами, например, с кипящим 70%-ным раствором КОН. Асбест также обладает высокой инертностью к растворителям и другим химическим реагентам.

На асбест не действует солнечная радиация, озон или кислород. Он растворим в воде, часто используется как термостойкий материал для теплоизоляции. При 1300С из него выделяются 1-2% сорбированной воды, выше 2000С начинает медленно отщепляться кристаллизационная вода. Этот процесс резко ускоряется в случае хризотилового асбеста при температуре выше 6000С. Потеря воды необратима. Гидроксид магния переходит в оксид магния с сохранением структуры диоксида кремния, однако волокно при этом теряет прочность и становится очень хрупким. При температурах выше 8100С хризотиловый асбест претерпевает фазовое превращение и переходит в форстерит. При 15200С он плавится.

Асбест адсорбирует пары воды в атмосферных условиях. При влажности от 50 до 70% сорбирует 1,5-2,0% воды, а при влажности выше 90% - до 3%. Сорбированная влага не оказывает какого-либо заметного влияния на свойства асбопластиков. Десорбция воды протекает практически мгновенно в полностью сухой атмосфере или при повышенной температуре.

При погружении в воду некоторое количество гидроксида магния хризотила растворяется в воде, и она становится слегка щелочной. Поэтому алюминий и другие материалы, нестойкие к действию щелочей, могут в этих условиях подвергаться коррозии.

Прочность и модуль упругости асбеста при растяжении очень высоки. Асбест и особенно хризотиловый асбест не обладают высокой твердостью и обычно не вызывают большого износа производственного оборудования. В некоторых случаях в асбесте могут присутствовать твердые примеси, такие как кварц и магнетит, которые способны вызывать значительный износ оборудования, однако обычно они имеют столь высокую степень измельчения, что действуют подобно полировальной пасте.

Одним из важных преимуществ хризотилового асбеста и крокидолита перед другими волокнистыми материалами неорганического происхождения является их высокая гибкость. Их можно перерабатывать практически любыми методами без разрушения волокон по длине. Однако при этом пучки волокон могут легко разделяться на отдельные волокна микроскопически размеров, что, по-видимому, создает эффект разрушения волокна.

Асбест производится в различных формах, которые широко используются как усиливающие наполнители для пластмасс. Высокопрочные материалы получают обычно методом пропитки асбестовой бумаги или ткани жидкими отверждающимися связующими, содержание которых может достигать 70%. Единственными видами асбеста, используемыми в производстве бумаги или ткани, являются хризотиловый асбест и крокидолит.

Для повышения пористости листовых асбестовых наполнителей часто используют асбестовый войлок. Такой войлок легко пропитывается и прессуется в слоистый пластик. Из асбеста получают нити, однако в качестве наполнителей они используются только в виде тканей или лент.

Наибольшее количество асбеста используется в промышленности пластмасс в порошковом виде. Волокнистый порошок вводят в смолу вместе с другими ингредиентами и получаемый премикс перерабатывают прессованием, литьем под давлением или экструзией.

Совмещение асбеста с полимерами.При смешении асбеста в сухом виде с порошкообразным полимером, полученная смесь обладает малой текучестью и малой кажущейся плотностью, что очень затрудняет подачу смеси непосредственно в экструдер, литьевую машину или пресс-форму и формование изделий. Поэтому асбест с полимерами необходимо смешивать в расплаве.

Один из методов, используемых в случае термопластов, заключается в сухом смешении компонентов с последующим экструдированием и получении полуфабриката в виде гранул. Гранулы в дальнейшем перерабатывают экструзией или литьем под давлением. Основным требованием при этом является получение непористых таблеток, что достигается удалением воздуха из экструдера; по другому методу смешение полимера с асбестом проводят в смесителе Бенбери с последующим таблетированием.

С порошкообразными термореактивными смолами асбест совмещается в присутствии минимального количества растворителя. После сушки композиции перерабатываются прессованием. Жидкие термореактивные смолы смешивают с асбестом в любых смесителях для высоковязких систем. Премикс может быть экструдирован в виде гранул или использоваться непосредственно для прессования.

Как и другие наполнители, асбест имеет свои достоинства и недостатки при использовании в пластмассах:

| Достоинства: | Недостатки: |

| Повышение модуля упругости | Понижение ударной вязкости |

| Повышение прочности при изгибе | Увеличение вязкости |

| Повышение прочности при растяжении | Повышение плотности |

| Понижение термического коэффициента расширения | Придание темного цвета Сложность переработки |

| Повышение теплостойкости | Необходимость стабилизации |

| Повышение стабильности размеров | ПВХ и ПП при высокой температуре |

| Улучшение теплоизоляционных свойств | |

| Низкая адсорбция воды | |

| Быстрое затухание | |

| Регулирование текучести в форме | |

| Минимальное разрушение волокон | |

| Высокое качество поверхности | |

| Химическая стойкость |

Древесная мука

Древесная мука представляет собой тонкоизмельченную и высушенную древесину волокнистой структуры. Используется для усиления полимерных материалов. Изготавливается древесная мука преимущественно из мягкой древесины хвойных пород (ель, пихта, сосна), Древесина, содержащая значительное количество масел, например, кедр, непригодна. Древесная мука изготавливается из опилок, щепы и стружки размолом на жерновой мельнице и внешне похожа на пшеничную муку. Древесина в процессе производства древесной муки практически не подвергается химическим превращениям. Химический состав древесной муки соответствует составу исходной древесины и содержит в качестве основных компонентов целлюлозу и лигнин, древесную муку можно считать полностью натуральным природным материалом.

Обычно для наполнения полимеров используется мука с размером частиц 40 (348 мкм), 60 (212 мкм) и 80 (158 мкм) меш, но выпускается мука и более тонкого помола с размером до 140 меш (44 мкм). Древесную муку используют в составе комплексных наполнителей (в сочетании с минеральными) для направленного регулирования свойств материалов.

Древесина – высококачественный наполнитель, характеризующийся низкой плотностью, достаточной прочностью, высокой демпфирующей способностью, хорошей адгезией к связующим, низкой теплопроводностью.

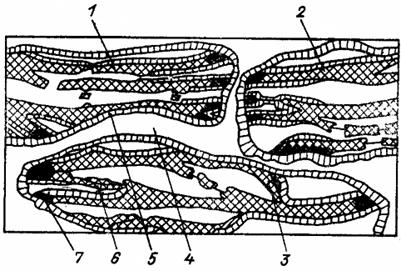

Волокнистая структура частиц древесины пориста и неоднородна, в ней различают капилляры (открытые и закупоренные), фибриллы и межфибриллярное пространство (рисунок 14.1). Пропитка волокнистых частичек связующими происходит через торцевые поверхности, при этом связующее проникает не только в межчастичное пространство, но и в межфибриллярное и в капилляры (открытые). Возможность проникновения связующего в капилляры и межфибриллярное пространство определяется соотношением размеров элементов частицы и молекул пропитывающего состава, а также наличием влаги в элементах частицы. Для частиц древесной муки характерны следующие размеры: длина 0,1-2,0 мм, ширина и толщина менее 0,25 мм, диаметр капилляров составляет 33 мкм для частичек муки из ели и сосны, 41 мкм – пихты.

1 – частица древесины лиственных пород; 2 – частицы древесины хвойных пород с открытыми капиллярами; 3 - частицы древесины хвойных пород с закупоренными капиллярами; 4 – межчастичное пространство, заполненное связующим; 5 – граница раздела на наружной поверхности частицы; 6 – граница раздела на капиллярной поверхности;

7 – торец фибриллы

Рисунок 14.1 – Модель волокнистой структуры частиц древесины

Частицы древесной муки характеризуются удельной наружной поверхностью Sнар, которая изменяется в зависимости от размера частиц. Например, для древесной муки из опилок и стружки ели с размером частиц 0,25 мм Sнар = 212 м2/кг, а для частиц в размером 4,6 мм Sнар = 8,1. Для волокнистой структуры древесины характерны еще два типа удельной поверхности: внутренняя капиллярная (Sк) и межфибриллярная (Sм). Значения Sк и Sм определяют степень проникновения связующего внутрь древесного наполнителя (т.е. степень наполнения и качество пропитки наполнителя, величину межфазного слоя и его структуру и свойства) и также изменяются в широких пределах, в зависимости от природы древесины (от 173 м2/г для сосны до 215 м2/г для осины).

Важным показателем для частиц древесной муки является влажность, т.к даже размеры частиц могут значительно увеличиваться при повышенном содержании влаги, кроме того влага находится и в капиллярах и в межфибриллярном пространстве, что как правило требует тщательной сушки наполнителя перед совмещением со связующим.

Свойства частиц древесной муки определяется породой древесины, возрастом и местом расположения частицы в стволе. Плотность, кроме этого, сильно зависит от влажности, например, для сухой древесной муки из ели плотность равна 0,42 г/см3, а при 8%-ной влажности уже 0,437 г/см3; для сухой древесной муки из сосны 0,47 г/см3, при 8%-ной влажности – 0,491 г/см3.

Насыпная плотность древесной муки зависит от многих факторов (влажность, размеры и формы частиц, порода древесины) и находится в пределах 0,100 – 0,220 г/см3. Древесная мука обладает выраженными сорбирующими свойствами, а также тиксотропными качествами (мажется, но не течет).

Характер разрушения при механическом нагружении древесины хрупкий. Прочность при растяжении вдоль волокон древесины из сосны составляет 103 МПа, из ели 100 МПа, из пихты 65,5 МПа; прочность при сжатии 45, 39, 34,5 МПа соответственно.

Основными недостатками древесной муки являются низкие влаго-, тепло- и химстойкость.

Основная литература:

1. Наполнители для полимерных композиционных материалов: Справочное пособие / Под ред. Г.С. Каца и Д.В. Милевски; Пер. с англ./Под ред. П.Г. Бабаевского. – М.: Химия, 1981. – 736 с.

2. Энциклопедия полимеров. – М.: Советская энциклопедия, 1972-1977. – Т. 1-3.

3. Вигдорович А.И., Сагалаев Г.В., Поздняков А.А. Древесные композиционные материалы в машиностроении: Справочник. – М.: Машиностроение, 1991. – 240 с.

Стеклянные волокна

Одним из основных типов армирующих наполнителей для получения ПКМ (или армированных пластиков, АП) являются волокнистые наполнители на основе стеклянных волокон. Стеклянные волокна получают высокоскоростной вытяжкой из однородной стекловидной массы, представляющей собой искусственно получаемый сплав различных оксидов, основным из которых является оксид кремния SiО2. Состав и количество других типов оксидов определяет особенности и состава и свойств получаемого стекловолокна. Стеклянные волокна изготавливают в виде непрерывных или штапельных волокон и ваты. Непрерывные и штапельные волокна применяют в качестве армирующих наполнителей, стекловату, получаемую методом раздува, использую в качестве теплоизоляционного материала и в производстве фильтров. Из стеклянных волокон путем специальной обработки (вытяжки, кручения, плетения) получают различные стекловолокнистые наполнители: нити и жгуты, ровинги и плетеные ленты, ткани, рубленную стеклопряжу и маты на ее основе, комбинированные и измельченные волокна. Стеклянные волокна являются также исходным материалом для получения стеклянных чешуек, грубых холстов, пропитанной связующими пряжи и плетеных веревок, фильтрующих материалов, элементов волоконной оптики и т.п. Стекловолокнистые наполнители могут быть получены из волокон различного диаметра и состава.

Изделия конструкционного и общего назначения из стеклопластиков находят широкое применение в автомобиле-, приборо-, самолето- и судостроении, электротехнике, строительстве, производстве технологической оснастки и инструментов, транспортных средств, антикоррозионной защиты. Области их применения неуклонно расширяются по мере совершенствования составов и технологии получения стекловолокнистых форм.

Наполнители на основе стеклянных волокон характеризуются высокой твердостью, грибо-, хим- и термостойкостью, исключительно высокой прочностью при растяжении, идеальной упругостью вплоть до разрушения (предел текучести не проявляется, а удлинение при разрыве не превышает 3-5%), высокой удельной поверхностью и наличием на ней гидроксильных групп, обеспечивающих полное смачивание наполнителя полимерными связующими, химическое взаимодействие гидроксильных групп волокна с функциональными группами связующего и высокую прочность сцепления матрицы с волокном на границе раздела фаз, низкие механические потери даже по сравнению с металлами. Стеклянное волокно хорошо перерабатывается на текстильном оборудовании благодаря малому диаметру волокон и относительно низкому модулю упругости волокна (не более 100 ГПа).

В настоящее время разработаны различные составы стекол специального назначения, из которых получают волокна отличающиеся повышенными электрическими свойствами, термо-, щелоче- или кислотостойкостью, прочностью или жесткостью, способностью поглощать жесткие излучения, например, рентгеновские.

К недостаткам стекловолокнистых наполнителей можно отнести высокую хрупкость, обусловливающую резкое снижение прочности стекловолокон при наличии поверхностных дефектов. Это требует защиты поверхности стекловолокон нанесением замасливателей и/или аппретов. Для стекловолокон характерна очень гладкая поверхность без волнистости или выступов, что затрудняет фиксирование их при укладке по слоям. Для стекло и волокон на их основе характерен относительно низкий уровень усталостной прочности при действии напряжений, превышающих предел пропорциональности, а также сравнительно низкий модуль упругости при растяжении. Высокая гидрофильность поверхности стекловолокон обусловливает повышенное водопоглощение, что отрицательно сказывается на прочностных характеристиках изделий на их основе во влажной атмосфере.

Исторический очерк

По всей вероятности первым творцом стеклянных волокон была природа. При извержении вулканов капли лавы, подхваченные сильными порывами ветра, вытягивались в достаточно длинные волокна и оседали в виде волокнистой массы на деревьях. Такие природные стеклянные волокна известны под названием «волос Пеле». Птицы использовали их для упрочнения своих гнезд. Природные стеклянные волокна встречались во многих точках земного шара, например, на Гавайях вблизи вулкана Килауи и в 1906 г. около Везувия [1].

Стеклоделы древней Сирии, Греции и Египта умели вытягивать волокна из нагретого стеклянного прутка и украшать ими изделия. Они владели техникой вытягивания стеклянных волокон задолго до изобретения метода раздува трубок (примерно в 250 г. до н.э.). Получаемые стеклянные волокна укладывали на поверхности с помощью специального инструмента, создавая искусные узоры на изделиях их стекла.

Позже, в 16-17 вв., тонкие стеклянные волокна и нити использовали стеклодувы Венеции и Рима для «сплетения кружев», украшавших тонкостенную посуду. В 1650-1720 гг. английские, немецкие и французские ремесленники научились вытягивать тонкие волокна из расплавленной стеклянной массы, а позже, в 1832 г., стали получать стеклянные нити из разогретого стеклянного блока, вытягивая их с помощью вращающегося колеса. Однако в это время стеклянные волокна получали только ради любопытства. Пытались, правда использовать их в производстве тканей в сочетании с другими типами волокон, а также для изготовления елочных украшений, например, хвостового оперения птиц.

В конце 19 в. Стеклянные волокна, получаемые вытягиванием из нагретых прутков (штабиков), пытались использовать в производстве одежды и галстуков, что было продемонстрировано на ярмарке в Чикаго в 1893 году. Впервые промышленный выпуск стеклянного волокна в США был осуществлен в 1930 г. для производства полупрозрачных стеклянных панелей конструкционного назначения, изготавливаемых из плоских листов оконного стекла с проложенными между ними цветными стеклянными волокнами. Однако такое использование стеклянных волокон не могло стимулировать значительного расширения их производства.

Массовое промышленное производство стеклянного волокна в США явилось итогом десятилетних исследований фирм «Оуэнс-Иллинойс Глас Компании» и «Корнинг Глас Воркс», объединившихся в 1937 г. в компанию «Оуэн Корнинг Файберглас Корпорейшн», совместно с университетом Пурдью. Были разработаны принципы массового производства стеклянного волокна и конкретные технологические процессы получения нерпрерывного и штапельного волокна, а также стеклянной ваты. Один из первых заводов по производству стеклянного волокна был построен в г. Ньюарке (штат Огайо, США) и принадлежал фирме «Оуэн Корнинг Файберглас Корпорейшн». Из производимой на этом заводе стеклянной ваты изготавливали теплоизоляцию и грубые воздушные фильтры. А из непрерывных волокон – ткани, после пропитки которых лаком получали слоистые пластики электротехнического назначения. Разработка в 1935 г. полиэфирных смол и стеклопластиков на их основе послужила мощным стимулом для быстрого развития промышленности стеклянного волокна и композиционных материалов на его основе.

Особенно широко применялись стеклянные волокна стали с СА во время второй мировой войны, и в первую очередь в качестве наполнителей пресс-композиций и слоистых пластиков. Достаточно быстро и с большой изобретательностью были разработаны методы формования изделий из стеклопластиков на основе полиэфирных связующих, отверждающихся при низком давлении, и различных типов стекловолокнистых наполнителей. Из этих материалов изготавливали непробиваемые баки одноразового использования для горючего, антенные обтекатели, приклады для винтовок, облегченные элементы конструкций самолетов, наземных транспортных средств и военного снаряжения.

В послевоенное время большие усилия были направлены на то, чтобы, воспользовавшись накопленным в течение войны опытом, найти применение стекловолокнистым материалам и в мирной жизни. Основным препятствием для этого служил высокий уровень цен. Несколько американских и иностранных фирм купили производство стеклянного волокна. Проведение широких научных исследований по совершенствованию технологии получения стеклянного волокна и различных типов армирующих наполнителей на его основе подготовило почву для быстрого роста объема их производства, начавшегося в 1965 г.

К 1980 г. в США ежегодно производилось более 450 тыс. т стеклопластиков. Совершенствование рецептуры и технологии позволило освоить промышленный выпуск стеклянных волокон с повышенной химической стойкостью, с более высоким модулем упругости и другими специфическими свойствами. Использование новых типов полимерных матриц, обладающих высокими физико-механическими характеристиками, и усовершенствованной технологии формования позволяет в настоящее время получать из стеклопластиков корпуса судов длиной более 45 м, балки сложной конфигурации и опорные фермы, используемые в конструкциях, работающих в контакте с химически агрессивными средами, отделочные материалы, применяемые в строительстве, элементы конструкций автомобилей, которые могут быть изготовлены значительно быстрее, чем аналогичные элементы конструкций из металлов, а по уровню конструкционных свойств, качеству поверхности и окрашиваемости не уступающие им, а в некоторых случаях и превосходящие их (например, по вибростойкости, ударостойкости, массовым характеристикам, ремонтопригодности и т.п.)[1].