Конические днища, применение

В аппаратах, работающих под давлением, рекомендуется применять сферические, конические и эллиптические отбортованные днища и крышки.

Днище – часть корпуса сосуда, ограничивающая внутреннюю полость с торца.

Конические днища и крышки применяются в цилиндрических (сварных, кованых и литых) аппаратах вертикального исполнения в тех случаях, когда необходимо удалять из нижней части аппарата сыпучие (порошкообразные) или кусковые материалы или жидкости (вязкие, суспензий, влажные материалы, склонные к налипанию), для лучшего распределения газа и жидкости по всему сечению аппарата, в качестве диффузоров для постепенного изменения скорости жидкости или газа с целью уменьшения гидравлических сопротивлений в аппарате. Также в тех случаях, когда исключается применение эллиптических, сферических или плоских днищ.

Конические днища (переходы) должны соответствовать ГОСТам 12619–78, 12620-78 и 12621–78. Применяются независимо от давления в вертикальных цилиндрических аппаратах, когда это обусловлено технологической необходимостью и нельзя использовать днища других типов (в основном, когда необходимо полное удаление жидкого или сыпучего материала из аппарата).

Конические днища изготовляют без отбортовки и с отбортовкой.

Конические днища без отбортовки рекомендуется применять с углом при вершине 60, 90 и 120° (ГОСТ 12620-78). Такие днища можно использовать для сосудов и аппаратов диаметром 273 – 3000 мм под налив или работающих под давлением не выше 0,07 МПа при отсутствии токсичных, взрыво- и огнеопасных сред, а также сжатых, сжиженных или растворенных газов. Днища можно изготовлять из углеродистой, легированной или двухслойной стали с толщиной стенки 4 – 12 мм.

Для аппаратов диаметром 273 – 3000 мм, работающих под давлением, рекомендуется применять конические отбортованные днища с углами при вершине 60 и 90° (ГОСТ 12619-78). Размеры сварных конических отбортованных днищ из углеродистых и легированных сталей с углом α, равным 60 и 90°, для сосудов, работающих под давлением определяется ГОСТом 12619-78: наружный диаметр – 219 – 4000 мм; толщина – 4 – 22 мм с шагом 2 мм; d ≤ Dв.

Для сосудов и аппаратов, подведомственных Госгортехнадзору, центральный угол при вершине конуса днища должен быть не более 45° (ГОСТ 12621-78). Днища могут быть изготовлены из углеродистой, легированной и двухслойной сталей с толщиной стенки 4 – 30 мм.

ГОСТы 12620 и 12621-78 регламентируют параметры неотбортованных конических днищ с углом α, равным 60, 90 или 120°, работающих при Р ≤ 0,07 МПа. Наружный диаметр составляет от 219 до 4000 мм, толщина 3 – 18 мм.

Угол 60º применяется для вязких жидкостей, суспензий и влажных, склонных к налипанию, порошкообразных или кусковых материалов; угол 90º - 140º рекомендуется для невязких жидкостей и сухих порошкообразных и кусковых материалов. Выбор угла в вершине конуса определяется технологическими соображениями: для жидких веществ их вязкостью, а для сыпучих и кусковых веществ – их углом естественного откоса.

В днищах с отбортовкой, как и в эллиптических, сварной шов вынесен за пределы зоны, работающей на изгиб.

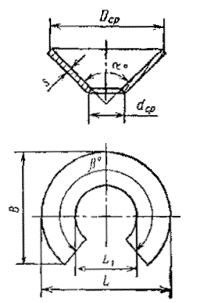

Рисунок 1 – Конические днища

Конические переходы применяют для соединения цилиндрических частей разных диаметров.

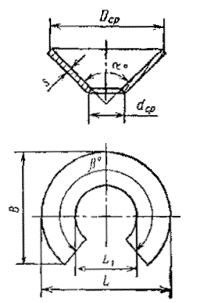

Рисунок 2 – Основные конструкции днищ сварных аппаратов:

а – эллиптическое отбортованное; б – полушаровое отбортованное; в – коническое отбортованное; г – плоское отбортованное; д – коническое неотбортованное; е – коническое с плоским днищем; ж – сферическое неотбортованное; з – плоское неотбортованное

Коническое днище должно иметь большой угол наклона, обеспечивающий вытекание транспортируемого материала, так как аэрирующее устройство отсутствует. Это увеличивает и без того значительные габариты камерного питателя. Кроме того, неаэрированный материал зачастую образует своды, препятствующие его вытеканию и полному опорожнению камеры. Днища достаточно тяжелые и дорогие увеличивают габариты аппарата; поэтому не следует применять конические днища без достаточных оснований. Уклон позволяет компенсировать возможную неравномерность распределения осадка по основанию.

Конические днища – тонколистовой диск, собранный из сварных листовых заготовок. Их изготовляются из цельной заготовки или из заготовки, сваренной из нескольких частей таким образом, чтобы его основание было отбортовано и подогнано к обечайке встык или неотбортовано и подогнано к сварке под углом. Они имеют различную конструкцию (рис.2).

Конические днища нашли применение в теплообменных аппаратах, работающих при незначительных перепадах давлений. Также они применяются в аппаратах, в которых происходит осаждение твердых частиц – шлама. В конических днищах сварной конструкции угол конуса составляет 30º или 45º, максимальное допускаемое рабочее давление 6 атм.

Днище, угол конусности и высота которого соответствуют характеристике кристаллизуемой соли, создает постепенное изменение скорости восходящего потока раствора. При этом кристаллы требуемого максимального размера осаждаются на дно, откуда они и отводятся, а мелкие кристаллы находятся во взвешенном состоянии на различном расстоянии от дна аппарата.

Примером может служить применение таких устройств в сгустителях, гидроциклонах (циклонах) и бункерах, нашедших широкое применение в ОАО«Беларуськалий» при производстве калийных минеральных удобрений.

На сильвинитовой обогатительной фабрике используют сгустителя П–30 (гидросепараторы) для обесшламливания, сгущения продуктов (повышения содержания твердого в пульпе путем выделения из нее жидкой фазы), а также для осветления оборотного маточника. Разделение суспензии (на глинистые и солевые частицы) происходит при взаимодействии гравитационных сил и сил сопротивления в зоне сгущения.

На эффективное разделение влияет скорость восходящих потоков. Для выделения глинистых шламов из тонкодисперсных суспензий скорость восходящего потока должна несколько превышать скорость шламов, но быть меньше скорости осаждения солевых частиц. Это способствует тому, что мелкие частицы шлама, не успевая осесть, находятся во взвешенном состоянии и удаляются вместе со сливом («грязный» маточник), а солевые частицы концентрируются в нижней части сгустителя.

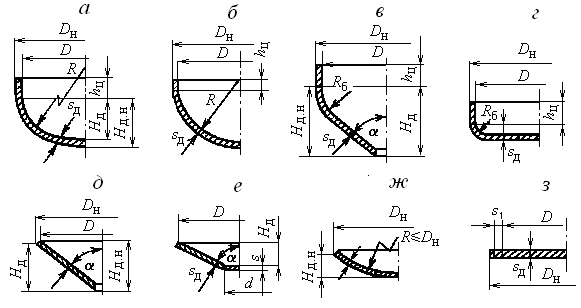

На фабрике используют сгустителя с периферийным приводом П-30 (рис.3). Этот аппарат состоит из круглого железобетонного чана (поз.1), в центре которого установлена колонна (поз.3), двух металлических ферм (подвижной (поз.5) и неподвижной (поз.4)), опорной головки (поз.2) и расположенного по борту чана рельсового пути (поз.10). Подвижная ферма опирается одним концом на вращающуюся часть опорной головки, а другим – ходовым колесом — на рельсовый путь. К нижнему концу подвижной фермы крепят гребки (поз.6), высота которых увеличивается к центру чана по мере возрастания высоты слоя сгущенного продукта. Свободный конец фермы (поз.5) предназначен для интенсивного перемешивания оседающего материала в зоне его наибольшей плотности.

На подвижной ферме смонтирован привод (поз.9), состоящий из электродвигателя, редуктора и ходового колеса. При передаче вращения от электродвигателя на ходовое колесо подвижная ферма вращается вокруг центральной колонны. Сгуститель снабжен индуктивным реле скорости. При перегрузке сгустителя и уменьшении частоты вращения подвижной фермы подается сигнал. Для возобновления нормальной работы фермы подключают аварийный насос и дополнительно откачивают сгущенный продукт. На неподвижной ферме уложены трубопроводы для подачи пульпы в сгуститель и оборудован мостик для прохода.

Принцип работы сгустителя с периферическим приводом. Пульпа подается под “зеркало жидкости” и равномерно распределяется в сгустителе. Твердые солевые частицы, содержащиеся в суспензии, осаждаются по всей площади сгустителя и концентрируются в конической части. Сгущенный продукт непрерывно перемещается гребками к центру сгустителя, откуда откачивают через разгрузочные патрубки по трубам (поз.7), расположенным в специальной траншее под днищем сгустителя. Слив (жидкая фаза, содержащая частицы глинистого шлама) сливается через кромку кольцевого сливного желоба и отводится от него по трубопроводу (поз.8).

На эффективность процесса разделения влияют минеральный и гранулометрический составы твердой фазы, плотность и форма частиц, содержание твердого в исходной суспензии и сгущенном продукте, вязкость, рН, температура суспензии, плотность среды, а также конструктивные особенности используемых сгустительных аппаратов.

Рисунок 3 – Сгуститель с периферийным приводом П – 30: 1 – железобетонный чан; 2 – опорная головка; 3 – колонна; 4 – неподвижная ферма; 5 – подвижная ферма; 6 – гребки; 7 – разгрузочная труба; 8 – сливной трубопровод; 9 – электропривод; 10 – рельсовый путь

Важным условием нормальной работы сгустителя является своевременный отвод песков из него. При этом объем отводимых песков должен быть строго определенным в зависимости от производительности сгустителя, для обеспечения постоянного содержания твердого в песках, а следовательно, и для нормального протекания дальнейшего технологического процесса. Для этих целей в сгустителях и применяют конические днища.

Гидроциклоны относятся к классифицирующим аппаратам, принцип работы которых основан на использовании центробежных сил, действующих на частицы минералов при их вращении по спиралеобразной траектории внутри аппарата. При этом центробежная сила может во много раз превосходить гравитационную силу, действующую на частицу. Поэтому классификация в гидроциклонах значительно интенсифицируется по сравнению с аппаратами, разделение материала в которых основано на чисто гравитационном принципе. Гидроциклоны имеют большую производительность и достаточно высокую эффективность классификации.

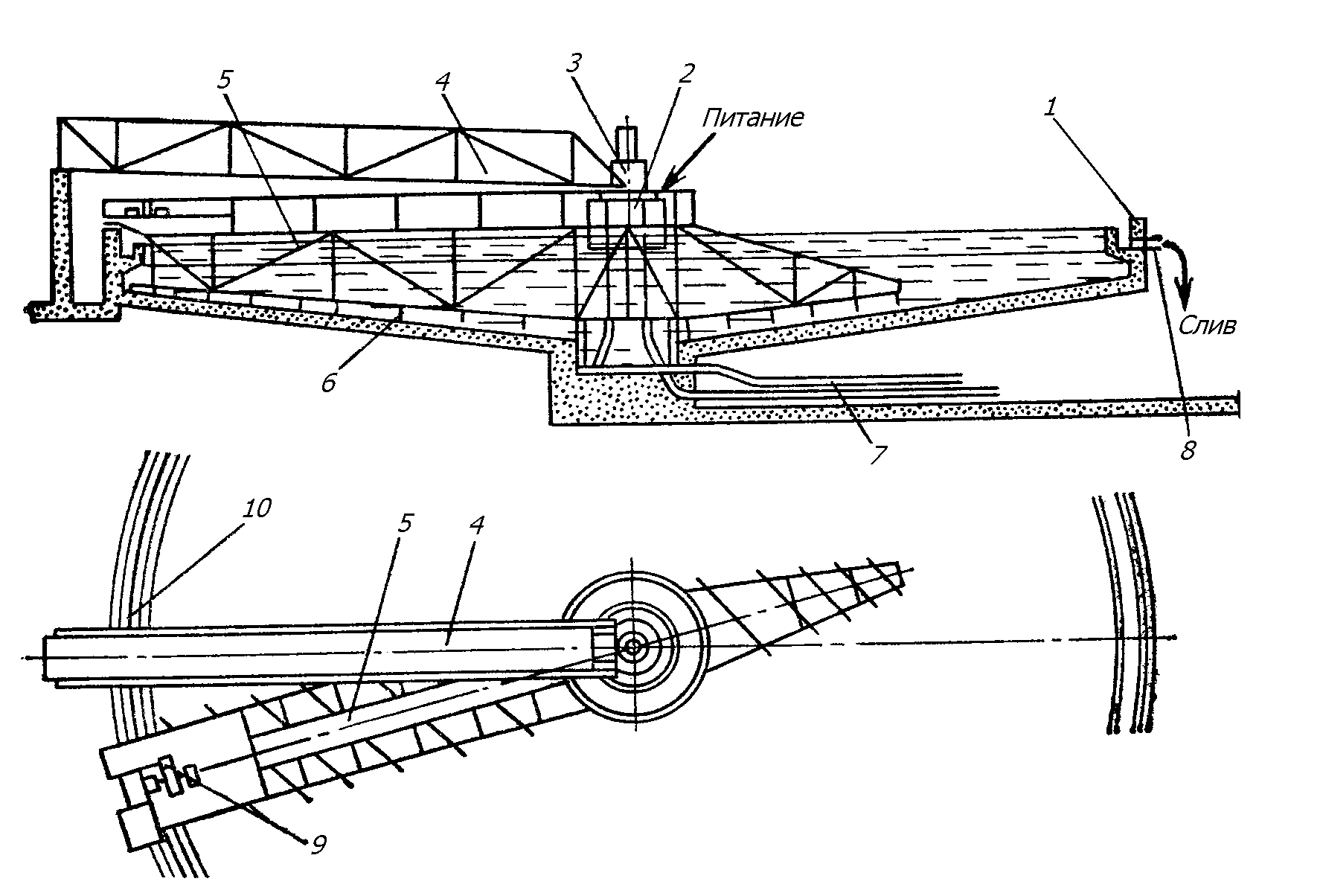

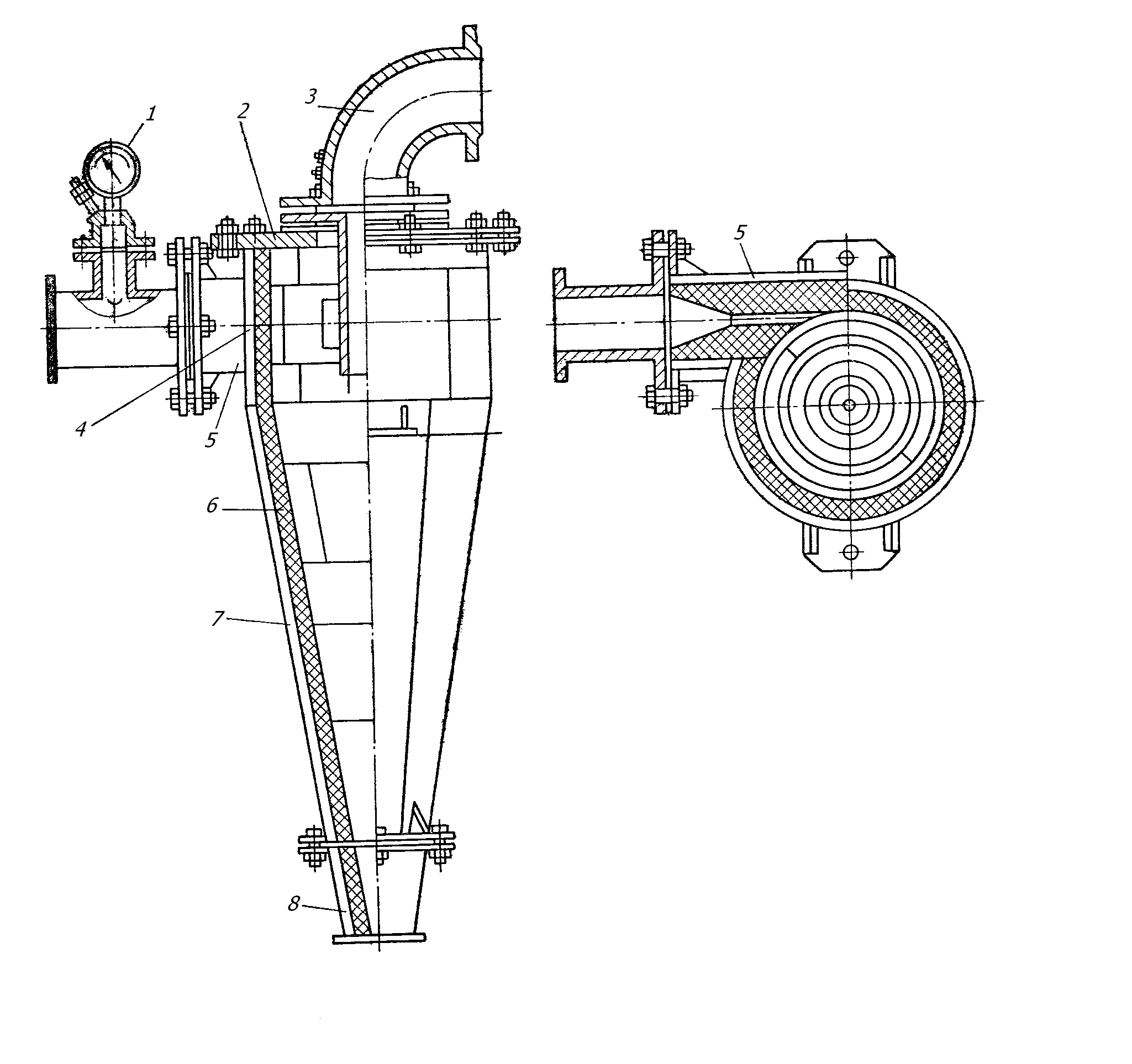

Рисунок 4 – Гидроциклон со спиральным вводом питания:

1 – манометр; 2 – крышка; 3 – сливной патрубок; 4 – цилиндрическая часть аппарата; 5 – питающий патрубок; 6 – футеровка; 7 – коническая часть гидроциклона; 8 – песковая коническая насадка

Гидроциклон (рис.4) представляет собой аппарат, состоящий из цилиндрической (поз.4) и конической (поз.7) частей. Внутренняя поверхность аппарата защищена от истирания абразивными частицами футеровкой (поз.6) из каменного (диабазового) литья, полиуретана или резины.

Цилиндрическая часть закрыта сверху крышкой (поз.2), имеющей центральное отверстие, к фланцам которого болтами крепится сливной патрубок (поз.3). Снизу к конической части гидроциклона также болтами крепится песковая коническая насадка (поз.8). Цилиндрическая часть гидроциклона имеет патрубок (поз.5), по которому под давлением подается исходный материал. Давление пульпы на входе в гидроциклон контролируется манометром (поз.1).

Работает гидроциклон следующим образом. Через питающий патрубок пульпа с большой скоростью подается тангенциально к внутренней поверхности цилиндра. В результате касательного расположения патрубка она вращается по спирали, ось которой совпадает с осью гидроциклона. Наиболее тяжелые и крупные частицы под действием центробежной силы отбрасываются к стенкам аппарата и нисходящим спиральным потоком движутся вниз к разгрузочной насадке для песков. Мелкие же частицы вместе с водой образуют внутренний поток, который поднимается вверх и выносится через сливной патрубок.

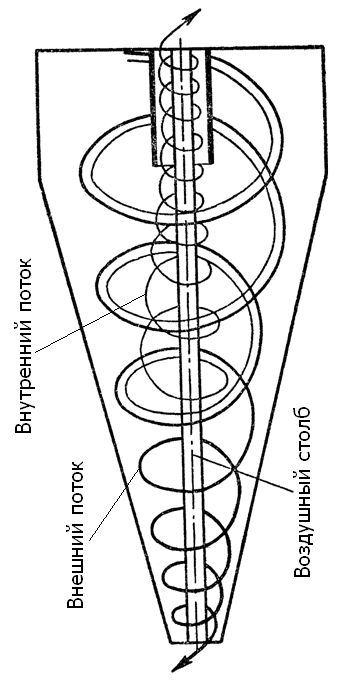

При установившемся движении в гидроциклоне различают три зоны (рис.5):

1) внешний винтообразный поток суспензии, в котором концентрируются крупные (тяжелые) частицы, отставшие при радиальном перемещении к оси от мелких (легких), под действием центробежной силы инерции. Двигаясь вдоль образующей конуса, крупные частицы разгружаются через песковую насадку;

2) внутренний винтообразный поток, несущий мелкие частицы, в результате реакции стенок корпуса изменяет направление осевого движения и разгружается через сливной патрубок;

3) вблизи оси гидроциклона в связи с нарастанием центробежной силы и уменьшением давления происходит разрыв жидкости и образование воздушного столба по всей высоте аппарата. В эту зону пониженного давления устремляется воздух из окружающего пространства. При перегрузках песковой насадки подсос воздуха прекращается и нормальная работа аппарата нарушается. Диаметр его составляет 0,6-0,7 диаметра сливного патрубка.

Рисунок 5 – Упрощенное изображение движения пульпы в гидроциклоне

Производительность гидроциклонов и эффективность разделения материала зависят от многих факторов, главные из которых — давление пульпы на входе в гидроциклон; внутренние размеры сечений питающего патрубка, сливной и песковой насадок; диаметр цилиндрической части и угол конусности гидроциклона; плотность пульпы, подаваемой в гидроциклон; характеристика разделяемого материала.

Аналогичное устройство и принцип работы имеет циклон. Циклон применяется для сухой очистки отходящих газов и воздуха рабочей зоны.

Бункер представляет собой аппарат, состоящий из цилиндрической и конической частей. Применяется для сбора руды (продукта) с последующей подачей на питатели и далее в процесс. Из-за наличия конической части происходит самопроизвольное продвижение материала к разгрузочному патрубку (нет затрат на применение механического оборудования, меньшее налипание материала на стенки).