Механические свойства металлов

Поведение металла под нагрузкой определяется его механическими свойствами (прочностью, пластичностью, твердостью, упругостью, жесткостью, вязкостью). Методы испытаний механических свойств в зависимости от характера действия нагрузки делят на три группы: статические, когда нагрузка возрастает медленно (плавно); динамические – нагрузка возрастает с большой скоростью (мгновенно) – удар; циклические – при повторно-переменных нагрузках, когда нагрузка многократно изменяется по величине и знаку (испытания на усталость).

Механические свойства металлов при статическом нагружении.В результате испытаний определяют следующие характеристики металлов: прочность, пластичность, твердость, упругость, жесткость.

Прочность – свойство металла сопротивляться пластической деформации и разрушению под действием внешних сил. В зависимости от способа статического нагружения различают прочность при растяжении, сжатии и изгибе.

Испытания на растяжение. Для испытаний применяют специальные цилиндрические или плоские образцы. Расчетная длина образца равна десяти- или пятикратному диаметру. Образец закрепляют в испытательной машине и нагружают. Результаты испытаний отражают на диаграмме растяжения.

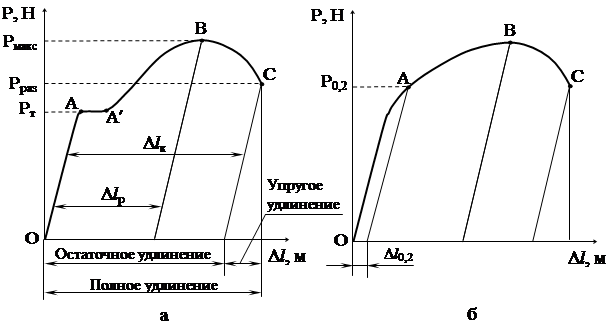

На диаграмме растяжения пластичных металлов (рис. 13, а) можно выделить три участка: ОА – прямолинейный, соответствующий упругой деформации; АВ – криволинейный, соответствующий упругопластической деформации при возрастании нагрузки; ВС – соответствующий упругопластической деформации при снижении нагрузки. В точке С происходит разрушение образца с разделением его на две части.

От начала деформации (точка О) до точки А образец деформируется пропорционально приложенной нагрузке. Участок ОА – прямая линия. Максимальное напряжение, не превышающее предела пропорциональности, практически вызывает только упругую деформацию, поэтому его часто называют пределом упругости металла.

|

Рис. 13. Диаграмма растяжения пластичных металлов:

а – с площадкой текучести; б – без площадки текучести

При испытании пластичных металлов на кривой растяжения образуется площадка текучести АА¢. В этом случае напряжение, отвечающее этой площадке, sт называют физическим пределом текучести. Физический предел текучести – это наименьшее напряжение, при котором металл деформируется (течет) без заметного изменения нагрузки.

Напряжение, вызывающее остаточную деформацию, равную 0,2 % от первоначальной длины образца, называют условным пределом текучести (σ0,2).

Участок А¢В (см. рис 13, а) соответствует дальнейшему повышению нагрузки и более значительной пластической деформации во всем объеме металла образца. Напряжение, соответствующее наибольшей нагрузке (точка В), предшествующей разрушению образца, называют временным сопротивлением, или пределом прочности при растяжении σв. Это характеристика статической прочности:

sв = Рmax / F0, (3)

где Рmax – наибольшая нагрузка (напряжение), предшествующая разрушению образца, МПа;

F0 – начальная площадь поперечного сечения образца, м2.

У пластичных металлов, начиная с напряжения σв, деформация сосредоточивается (локализуется) в одном участке образца, где появляется сужение, так называемая шейка. В результате развития множественного скольжения в шейке образуется множество вакансий и дислокаций, возникают зародышевые несплошности. Сливаясь, они образуют трещину, которая распространяется в поперечном направлении растяжению, и образец разрушается (точка С). Кривая растяжения образца без площадки текучести показана на рис. 13, б.

Пластичность – свойство металла пластически деформироваться, не разрушаясь под действием внешних сил. Это одно из важных механических свойств металла, которое в сочетании с высокой прочностью делает его основным конструкционным материалом. Для определения пластичности не требуется образцов и оборудования. После испытания металла на растяжение эти же образцы измеряют и определяют характеристики пластичности. Показатели пластичности – относительное удлинение δ и относительное сужение ψ.

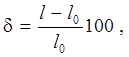

Относительным удлинением δ называется отношение абсолютного удлинения, т. е. приращения расчетной длины образца после разрыва (l – l0), к его первоначальной расчетной длине l0, выраженное в процентах:

(4)

(4)

где l0 – первоначальная длина образца, мм;

l – длина образца после разрыва, мм.

Относительным сужением y называется отношение абсолютного сужения, т. е. уменьшения площади поперечного сечения образца после разрыва (Fо – F), к первоначальной площади его поперечного сечения, выраженное в процентах:

(5)

(5)

где F0 – первоначальная площадь поперечного сечения образца, мм2;

F – площадь поперечного сечения образца после разрыва, мм2.

Твердость – свойство металла сопротивляться внедрению в него другого более твердого тела. Для определения твердости часто не требуется изготовления специальных образцов, испытания проводятся без разрушения металла.

Твердость металла можно определять прямыми и косвенными методами: вдавливанием, царапаньем, упругой отдачей, магнитным методом. Прямые методы состоят в том, что в металл вдавливают твердый наконечник (индентор) различной формы из закаленной стали, алмаза или твердого сплава (шарик, конус, пирамида). После снятия нагрузки на индентор в металле остается отпечаток, размер которого характеризует твердость.

Твердость металла можно определять прямыми и косвенными методами: вдавливанием, царапаньем, упругой отдачей, магнитным методом. Прямые методы состоят в том, что в металл вдавливают твердый наконечник (индентор) различной формы из закаленной стали, алмаза или твердого сплава (шарик, конус, пирамида). После снятия нагрузки на индентор в металле остается отпечаток, размер которого характеризует твердость.

Существует множество методов определения твердости металлов. Но лишь некоторые из них нашли широкое применение в машиностроении. Все они названы в честь своих создателей.

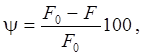

Метод Бринелля. В плоскую поверхность металла вдавливается стальной закаленный шарик диаметром 10; 5 или 2,5 мм (рис. 14, а). После снятия нагрузки в металле остается отпечаток (лунка). Диаметр отпечатка d измеряют специальным микроскопом с точностью 0,05 мм. На практике пользуются специальной таблицей, в которой каждому диаметру отпечатка соответствует определенное число твердости НВ.

Диаметр шарика и нагрузку устанавливают в зависимости от испытуемого металла, его твердости и толщины. Для стали и чугуна нагрузка Р = 3000 кг, диаметр шарика d = 10 мм. Например, твердость технически чистого железа, по Бринеллю, равна 80 – 90 единицам НВ.

Диаметр шарика и нагрузку устанавливают в зависимости от испытуемого металла, его твердости и толщины. Для стали и чугуна нагрузка Р = 3000 кг, диаметр шарика d = 10 мм. Например, твердость технически чистого железа, по Бринеллю, равна 80 – 90 единицам НВ.

Метод Бринелля не рекомендуется применять для металлов с твердостью более НВ450, так как шарик может деформироваться и получится искаженный результат. Этот метод в основном используется для измерения твердости неупрочненного металла заготовок и полуфабрикатов.

Метод Роквелла. Твердость определяют по глубине отпечатка. Наконечником служит стальной закаленный шарик диаметром 1,58 мм для мягких металлов или алмазный конус с углом при вершине 120° – для твердых и сверхтвердых (более HRC70) металлов (рис. 14, б).

Шарик и конус вдавливаются в металл нагрузкой 60, 100 или 150 кг. Отсчет результатов измерений определяется по показанию стрелки на шкале индикатора твердомера (рис. 15, а). После включения нагрузки стрелка перемещается по шкале индикатора твердомера (рис. 15, б) и указывает значение твердости (рис. 15, в).

а б в

Рис. 15. Показания индикатора прибора ТК

При вдавливании стального шарика нагрузка – 100 кг (отсчет по внутренней (красной) шкале индикатора), твердость обозначают как НRВ. При вдавливании алмазного конуса отсчет твердости осуществляется по показанию стрелки на наружной (черной) шкале индикатора (см. рис. 15, в). Нагрузка 150 кг – для твердых металлов. Это основной метод измерения твердости закаленных сталей. Обозначение твердости – НRC. Для очень твердых металлов, а также мелких деталей нагрузка – 60 кг, обозначение твердости – НRА.

Определение твердости по Роквеллу дает возможность испытывать мягкие и твердые металлы, а отпечатки от шарика или конуса очень малы, поэтому можно измерять твердость готовых деталей. Измерения не требуют никаких вычислений – число твердости читается на шкале индикатора твердомера. Поверхность для испытания должна быть шлифованной.

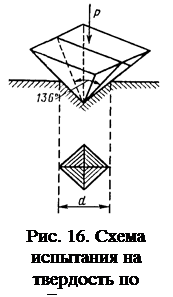

Метод Виккерса. В испытуемую поверхность (шлифованную или полированную) вдавливается четырехгранная алмазная пирамида под нагрузкой 5, 10, 20, 30, 50, 100 кг. В металле остается квадратный отпечаток. Специальным микроскопом твердомера измеряют величину диагонали отпечатка (рис. 16). Зная нагрузку на пирамиду и величину диагонали отпечатка, по таблицам определяют твердость металла, обозначаемую как HV.

Метод Виккерса. В испытуемую поверхность (шлифованную или полированную) вдавливается четырехгранная алмазная пирамида под нагрузкой 5, 10, 20, 30, 50, 100 кг. В металле остается квадратный отпечаток. Специальным микроскопом твердомера измеряют величину диагонали отпечатка (рис. 16). Зная нагрузку на пирамиду и величину диагонали отпечатка, по таблицам определяют твердость металла, обозначаемую как HV.

Этот метод универсальный. Его можно использовать для определения твердости деталей малой толщины и тонких поверхностных слоев большой твердости (после азотирования, нитроцементации и т. п.). Чем тоньше металл, тем меньше должна быть нагрузка на пирамиду, но чем больше нагрузка, тем точнее получаемый результат.

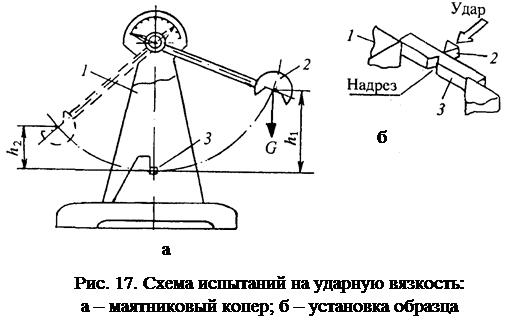

Прочность при динамическом нагружении(испытания на ударную вязкость – на удар).В процессе эксплуатации многие детали машин испытывают динамические (ударные) нагрузки. Для определения стойкости металла к удару и одновременной оценки его склонности к хрупкому разрушению проводят испытания на ударный изгиб. В результате определяют ударную вязкость – характеристику динамической прочности.

Для определения ударной вязкости применяют 20 типов образцов (обычно размером 10 ´ 10 ´ 55 мм) с U- или V-образным надрезом. Надрез посередине образца называется концентратором. Испытания проводят на маятниковом копре 1 (рис. 17, а). Маятник 2, падая с определенной высоты, разрушает образец 3, свободно установленный на двух опорах копра (рис. 17, б). Работа удара К (Дж или кгс×м), затраченная на излом (разрушение) образца, фиксируется стрелкой на шкале копра и определяется из разности энергии маятника в положении его до и после удара. Ее можно определить по формуле:

К = G (h1 – h2), (6)

где G – вес маятника, Н;

h1 – высота подъема маятника до разрушения образца, м;

h2 – высота подъема маятника после разрушения, м.

Ударная вязкость обозначается КС (прежнее обозначение – aн) и подсчитывается как отношение работы, затраченной на разрушение образца К, к площади поперечного сечения образца в месте надреза F, МДж/м2:

КС (aн) = К / F. (7)

Если образец имеет U-образный надрез, то в обозначение ударной вязкости добавляется буква U (КСU), а если V-образный, то добавляется буква V (КСV). Например, KCU = 1 кгс×м/см2 = 98 кДж/м2.

|

Определение ударной вязкости является наиболее простым и показательным способом оценки способности металлов, имеющих объемно центрированную кубическую решетку, к хрупкости при работе в условиях низких температур, называемой хладноломкостью.

Практически хладноломкость определяют при испытании на удар серии образцов при нескольких понижающихся значениях температуры (от комнатной до минус 100°С). Результаты испытаний наносят на график в координатах «ударная вязкость – температура испытания». Температура, при которой происходит падение ударной вязкости, называется критической температурой хрупкости, или порогом хладноломкости. Порог хладноломкости – отрицательная температура, при которой металл переходит из вязкого состояния в хрупкое.

Прочность при циклическом нагружении(испытания на усталость). Многие детали (валы, рессоры, рельсы, шестерни) в процессе работы подвергаются повторно-переменным нагрузкам. Разрушение таких деталей при эксплуатации происходит в результате циклического нагружения при напряжении, значительно меньшем, чем временное сопротивление металла. Процесс постепенного накопления напряжения в металле при действии циклических нагрузок, приводящий к образованию трещин и разрушению, называется уста-лостью. Свойство металла выдерживать большое число циклов переменных напряжений, т. е. противостоять усталости, называется выносливостью, или циклической (усталостной) прочностью.

Усталостная прочность – способность металла сопротивляться упругим и пластическим деформациям при переменных нагрузках. Она характеризуется наибольшим напряжением s-1, которое выдерживает металл при бесконечно большом числе циклов нагружения не разрушаясь и называется пределом усталости, или пределом выносливости. Для углеродистой конструкционной стали предел усталости принимается равным (0,4 – 0,5) sв.

Значение предела выносливости зависит от целого ряда факторов: степени загрязненности металла неметаллическими включениями, макро- и микроструктуры металла, состояния поверхности, формы и размеров детали и др.

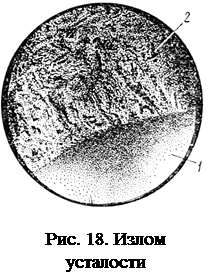

Разрушение металлов при усталости отличается от разрушения при однократных нагрузках особым видом излома. При знакопеременной нагрузке происходит постепенное накопление напряжения, обусловленное движением дислокаций. Поверхность детали, как наиболее нагруженная часть сечения, претерпевает микродеформацию, и в наклепанной (упрочненной деформацией) зоне возникают микротрещины. Из множества микротрещин развитие получает только та, которая имеет наиболее острую вершину и наиболее благоприятно расположена по отношению к действующему напряжению.

Разрушение металлов при усталости отличается от разрушения при однократных нагрузках особым видом излома. При знакопеременной нагрузке происходит постепенное накопление напряжения, обусловленное движением дислокаций. Поверхность детали, как наиболее нагруженная часть сечения, претерпевает микродеформацию, и в наклепанной (упрочненной деформацией) зоне возникают микротрещины. Из множества микротрещин развитие получает только та, которая имеет наиболее острую вершину и наиболее благоприятно расположена по отношению к действующему напряжению.

Пораженная трещиной часть сечения детали не несет нагрузки, и она перераспределяется на оставшуюся часть, которая непрерывно уменьшается, пока не произойдет мгновенное разрушение. Таким образом, для усталостного излома характерно, как минимум, наличие зоны прогрессивно растущей трещины 1 и зоны долома 2 (рис. 18).

Важной характеристикой конструктивной прочности (надежности) металла является живучесть при циклическом нагружении.

Живучесть – это способность металла работать в поврежденном состоянии после образования трещины. Она измеряется числом циклов нагружения до разрушения или скоростью развития трещины усталости при данном напряжении. Живучесть является самостоятельным свойством, которое не зависит от других свойств металла. Живучесть имеет важное значение для оценки работоспособности деталей, работа которых контролируется различными методами дефектоскопии. Чем меньше скорость развития трещины усталости, тем легче ее обнаружить.

Для повышения усталостной прочности деталей желательно в поверхностных слоях металла создавать напряжение сжатия методами поверхностного упрочнения (механическими, термическими или химико-термическими).

3. металлические сплавы

Чистые металлы в большинстве случаев не обеспечивают требуемого комплекса механических и технологических свойств, поэтому для изготовления деталей машин наибольшее распространение получили металлические сплавы – вещества, обладающие металлическими свойствами, представляющие собой сочетание какого-либо металла (основа сплава) с другими металлами или неметаллами. Например, латунь – сплав меди (металл) с цинком (металл), сталь – сплав железа (металл) с углеродом (неметалл). Большинство сплавов получают путем сплавления, т. е. соединения компонентов сплава в жидком состоянии. Есть и другие способы образования сплавов. Так, металлокерамические сплавы образуются путем спекания из порошков.

Основы теории сплавов

При изучении сплавов пользуются специальными терминами: система, компонент, фаза, структурная составляющая.

Системой называют группу сплавов, выделяемую для изучения их строения и свойств. Понятия система «медь – никель» или система «железо – углерод» означают, что для исследования берут сплавы с различной концентрацией (содержанием) в первом случае меди и никеля, во втором – железа и углерода.

Компонентами называют вещества, образующие систему. Компонентами могут быть чистые металлы, неметаллы, устойчивые химические соединения. Например, в сплавах железа с углеродом компонентами будут железо (чистый металл) и карбид железа Fe3C (химическое соединение). В этом случае получается система сплавов Fe – Fe3C.

Фаза – однородная часть сплава, имеющая свой состав, свойства и видимую границу раздела. Сплавы могут быть однофазные, когда все кристаллы однородны, имеют один состав и одинаковые свойства, а границы позволяют судить об их форме и размерах. Сплавы могут быть двух- и многофазные, если они состоят из различных по составу и свойствам кристаллов.

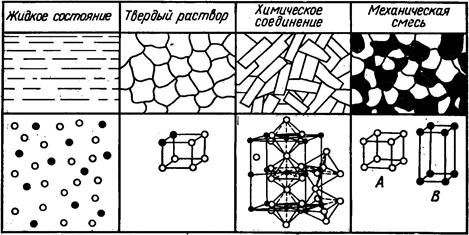

В большинстве случаев входящие в сплав компоненты в жидком состоянии полностью растворимы друг в друге и представляют собой жидкий раствор (одна фаза – жидкость). В твердом состоянии сплавы образуют твердые растворы, химические соединения и механические смеси (рис. 19).

Структурная составляющая – это однородная часть строения, образовавшаяся в результате первичной или вторичной кристаллизации сплава как из жидкого, так и из твердого раствора. Структурная составляющая может состоять из одной или нескольких фаз.

Рис. 19. Структура и строение элементарной ячейки пространственной

кристаллической решетки различных сплавов из двух металлов:

● – атомы металла А; ○ – атомы металла В

В системе сплавовFe – Fe3C в отличие от других систем фазы, как и структурные составляющие, имеют названия и обозначения, единые в мире. Например, химическое соединение железа с углеродом, имеющее формулу Fe3C (карбид железа), называется цементитом, и на всех языках мира это произносится одинаково.

В системе сплавовFe – Fe3C в отличие от других систем фазы, как и структурные составляющие, имеют названия и обозначения, единые в мире. Например, химическое соединение железа с углеродом, имеющее формулу Fe3C (карбид железа), называется цементитом, и на всех языках мира это произносится одинаково.

Твердым раствором называется сплав, в котором атомы растворенного компонента или компонентов находятся в кристаллической решетке компонента растворителя. Кристаллическую решетку строит один компонент сплава – растворитель. Другой компонент (или компоненты) своими атомами размещается в этой решетке, изменяя ее размеры (параметры).

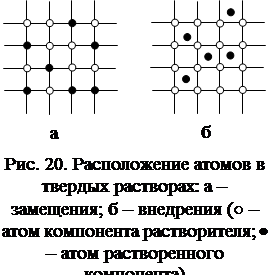

По расположению атомов в кристаллической решетке различают твердые растворы замещения и твердые растворы внедрения. В твердом растворе замещения атомы растворенного компонента занимают места атомов элемента растворителя, т. е. расположены в узлах общей кристаллической решетки (рис. 20, а). В твердом растворе внедрения атомы растворенного компонента располагаются внутри кристаллической решетки компонента растворителя между его атомами (рис. 20, б).

Твердый раствор состоит из двух или нескольких компонентов, имеет один тип решетки и представляет собой одну фазу. Твердые растворы мягки и пластичны. Благодаря высокой пластичности они хорошо поддаются ковке и другим видам обработки давлением. Литейные свойства и обрабатываемость резанием у твердых растворов низкие.

В системе железоуглеродистых сплавов существуют два твердых раствора. Твердый раствор углерода в альфа-железе называется ферритом. Альфа-железо растворяет углерода очень мало: от 0,006 % при 0°С до 0,025 % при 727°С. Поэтому феррит можно считать технически чистым железом. Твердость феррита (как и железа) – НВ80.

Твердый раствор углерода в гамма-железе называется аустенитом. Растворимость углерода в гамма-железе значительно больше – до 2,14 % при 1147°С. При обычных условиях аустенит в железоуглеродистых сплавах может существовать только при температуре выше 727°С. Как все твердые растворы, феррит и аустенит пластичны (d = 40 – 50 %).

Химические соединения – это фазы, состав которых выражается химической формулой АnВm, где А и В – химические элементы; n и m – простые числа. Свойства и кристаллическая решетка отличаются от решеток компонентов, образующих соединение. С углеродом, азотом, бором металлы образуют химические соединения (карбиды, нитриды и бориды), характеризующиеся высокой твердостью. Так, в системе железоуглеродистых сплавов карбид железа тверже чистого железа в десять раз.

Механическая смесь (сплав-смесь) двух компонентов образуется тогда, когда они не образуют твердых растворов и химических соединений и кристаллы каждого компонента будут сохранять свои состав и свойства. Если в сплаве компоненты находятся в количестве, превышающем их предельную растворимость, то образуется смесь кристаллов твердого раствора и кристаллов химического соединения или смесь кристаллов двух твердых растворов и т. п. Сплавы- механические смеси имеют хорошие литейные свойства.

Сплав-смесь, получающийся из жидкости в результате первичной кристаллизации, называется эвтектикой, которая образуется при определенных температуре и концентрации компонентов сплава.

Сплав-смесь, образованный из твердого раствора при вторичной кристаллизации сплава, называется эвтектоидом, который, как и эвтектика, имеет постоянный химический состав и определенную температуру образования.

В системе железоуглеродистых сплавов эвтектическая смесь кристаллов аустенита и цементита называется ледебуритом, который образуется при температуре 1147°С и соответствует концентрации 4,3 % углерода. Второй сплав-смесь – эвтектоидная смесь кристаллов феррита и цементита – называется перлитом. Температура образования перлита – 727°С, а концентрация углерода – 0,8 %.

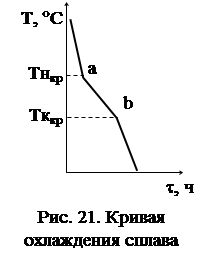

Кристаллизация сплавов. Процессы кристаллизации сплавов происходят значительно сложнее, чем чистых металлов. Особенности их кристаллизации можно проследить по кривым охлаждения. Как видно на кривой охлаждения сплава на рис. 21, его кристаллизация протекает в интервале температур от начала (Тнкр) до конца (Тккр) кристаллизации. Значения температуры, при которых в металлах или сплавах происходят какие-либо превращения, называются критическими точками. Следовательно, сплавы в отличие от чистых металлов при плавлении или кристаллизации, как правило, имеют не одну, а две критические точки.

Сплав с температурой выше температуры начала кристаллизации (точка а на рис. 21) находится в однофазном жидком состоянии; ниже температуры конца кристаллизации (точка b) – в твердом однофазном состоянии. В интервале температур между критическими точками сплав двухфазный и состоит из жидкого раствора и твердых кристаллов. Как указывалось выше, для облегчения изучения сплавов их объединяют в системы.

Сплав с температурой выше температуры начала кристаллизации (точка а на рис. 21) находится в однофазном жидком состоянии; ниже температуры конца кристаллизации (точка b) – в твердом однофазном состоянии. В интервале температур между критическими точками сплав двухфазный и состоит из жидкого раствора и твердых кристаллов. Как указывалось выше, для облегчения изучения сплавов их объединяют в системы.

К конкретной системе относят все сплавы, состоящие из одних и тех же компонентов и отличающиеся друг от друга лишь количественным соотношением этих компонентов, т. е. концентрацией. Количество сплавов одной системы, но разной концентрации настолько велико, что изучать по кривым нагревания или охлаждения все превращения, происходящие в каждом из них, практически невозможно, да и нерационально.

Если какую-то систему изучать по кривым охлаждения сплавов с концентрацией компонентов, увеличивающейся каждый раз на 10 %, то нужно построить и изучить 10 кривых охлаждения. Например, первая кривая – 100 % компонента А и 0 % компонента B, затем – 90 % компонента А и 10 % – компонента В и т. д. Если рассматривать систему компонентов, увеличивающейся каждый раз на 5 %, то будет 20 сплавов, в случае увеличения на 1 %, будет 100 сплавов и т. д. Поэтому для изучения состояния сплавов выбранной системы в зависимости от температуры и концентрации строят ее диаграмму состояния. В настоящее время для всех сплавов, используемых в технике, диаграммы состояния построены и их можно найти в справочной литературе. Они имеют большое практическое значение при выборе режимов термической обработки и горячей обработки давлением, при выборе сплавов для литейного производства, для изготовления различных деталей и металлоконструкций.