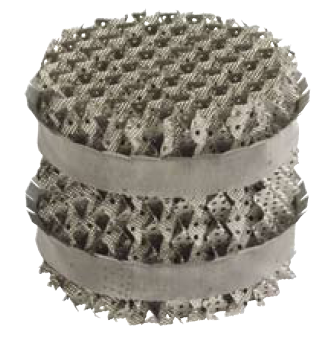

Регулярная насадка «Меллапак»

Отличительной особенностью этой насадки является низкое гидравлическое сопротивление (2 мбар/м при 70 – 80% нагрузки от скорости захлёбывания).

Отличительной особенностью этой насадки является низкое гидравлическое сопротивление (2 мбар/м при 70 – 80% нагрузки от скорости захлёбывания).

Данная насадка эффективно работает в широком диапазоне жидкостных нагрузок .Регулярная насадка «Меллапак Plus» отличается от «Меллапак» тем, что у нижнего и верхнего края каждого элемента насадки направление гофра плавно стремится к вертикали.

Поэтому на границе между двумя элементами насадки газовый тпоток плавно изменяет направление и направлен почти паралельно вертикальной оси колонны.

Поэтому скорость газа уменьшается примерно на 25% по сравнению со скоростью внутри элемента насадки.

Это уменьшает гидравлическое сопротивление, что и является отличительной особенностью данной насадки.

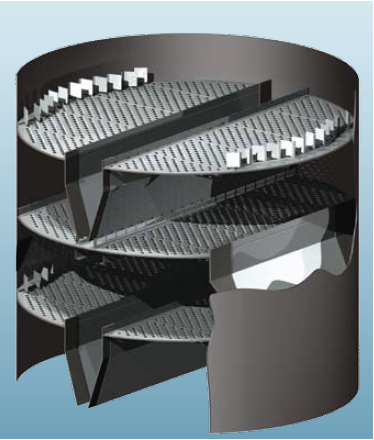

Наиболее перспективными являются высокопроизводительные тарелки VGPlus с сегментными переливными карманами «Зульцер Хемтех».

Наиболее перспективными являются высокопроизводительные тарелки VGPlus с сегментными переливными карманами «Зульцер Хемтех».

Это одни из самых высокопроизводительных тарельчатых устройств.

Наличие на полотне дополнительных элементов направляющих и перераспределяющих поток вспененной жидкости повышают производительность по парам.

Усовершенствованная конструкция переливных карманов позволяет уменьшить захват газа сливающейся жидкостью, и тем самым увеличивает производительность сливных камер, обеспечивая при этом максимальную площадь барботажной зоны тарелки.

Любая насадка эффективно работает только при равномерном распределении жидкости по ее поверхности.

Широко распространено распыление жидкости на насадку с помощью маточника.

В парах по мере подъема их по колонне уменьшается концентрация высококипящего компонента, а в опускающейся флегме увеличивается концентрация высококипящего компонента и уменьшается концентрация низкокипящего компонента.

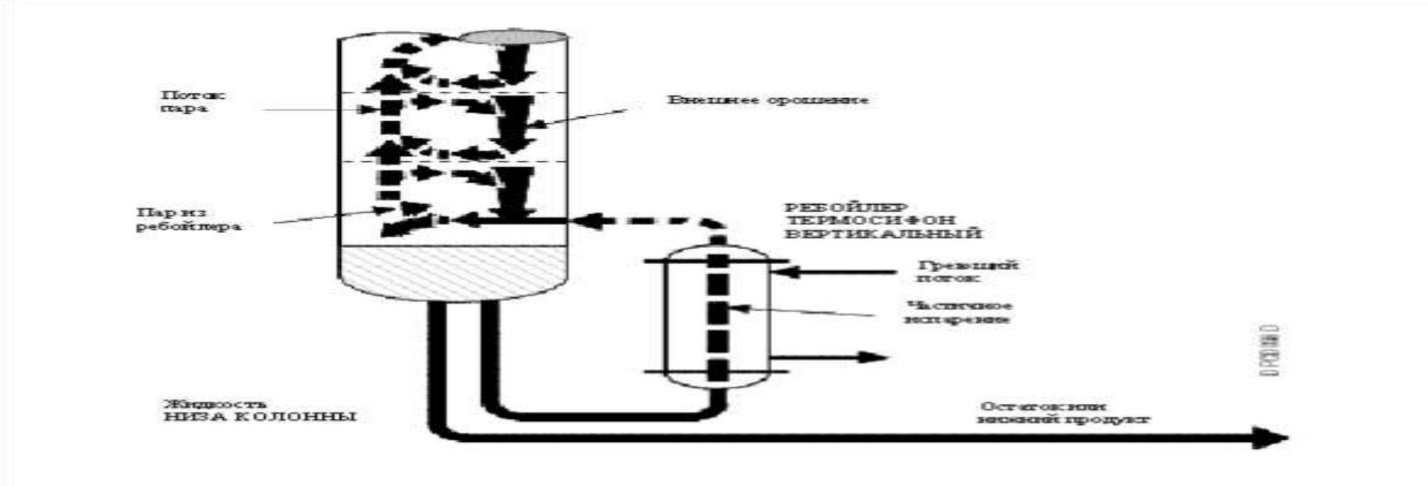

Флегма снизу колонны отводится в кипятильник, где путем подвода тепла подвергается частичному испарению. Образовавшиеся в кипятильнике из флегмы пары возвращаются в колонну и образуют восходящий паровой поток, что необходимо для процесса ректификации.

Жидкий остаток из кипятильника состоит главным образом из В.К.К. с незначительным содержанием Н.К.К. и отводится в качестве нижнего целевого продукта, а дистиллят из емкости орошения состоит из Н.К.К. с небольшой примесью В.К.К. и является верхним целевым продуктом колонны.

Основными факторами, определяющими работу ректификационных колонн, являются: давление; температура; число тарелок; кратность орошения или флегмовое число.

Температуру в верху колонны определяют как температуру конца кипения дистиллята. Температура в низу колонны должна отвечать температуре начала кипения (однократного испарения) остатка при давлении в колонне.

Чем более близкие температуры кипения имеют углеводороды, тем труднее разделить их смесь на составляющие компоненты и тем большее число тарелок в колонне для этого потребуется. (разделение н-бутана и н-пентана ≈30 тар., разделение н-пентана и изопентана ≈100 тар.)Важным фактором процесса ректификации является количество орошения, подаваемого наверх колонны.

Количество орошения характеризуют кратностью орошения, или флегмовым числом – отношением количества подаваемого орошения к количеству дистиллята. Регулирование состава верхнего продукта происходит за счет изменения температуры верха колонны, что достигается изменением подачи орошения!

Однако чем больше флегмовое число в допустимых для работы тарелок значениях, тем лучше происходит разделение фракций, повышая качество выводимых продуктов. Однако при этом возрастают энергозатратына ректификацию.

Четкое разделение жидких углеводородных смесей достигается в колоннах с большим числом ректификационных тарелок, служащих для контактирования паров, поднимающихся снизу колонны, и флегмы, стекающей сверху.

На питательной тарелке поток флегмы увеличивается за счет поглощения жидкой части сырья. Пары, поступающие на каждую тарелку снизу колонны, имеют более высокую температуру, чем стекающая на эту тарелку сверху флегма! На каждой тарелке происходит уравнение температур паров и жидкости.

В сложных ректификационных колоннах,имеющих несколько боковых выводов нефтяных фракций процесс регулирования состава выводимого продукта производится также за счёт управления температурой на тарелке, с которой производится отбор фракции.

От их конструктивных особенностей зависит:

· производительность установки;

· чёткость погоноразделения,

· возможность управления нужными в тот или иной период отборами фракций;

· надёжность работы последующих процессов вторичной переработки нефти.

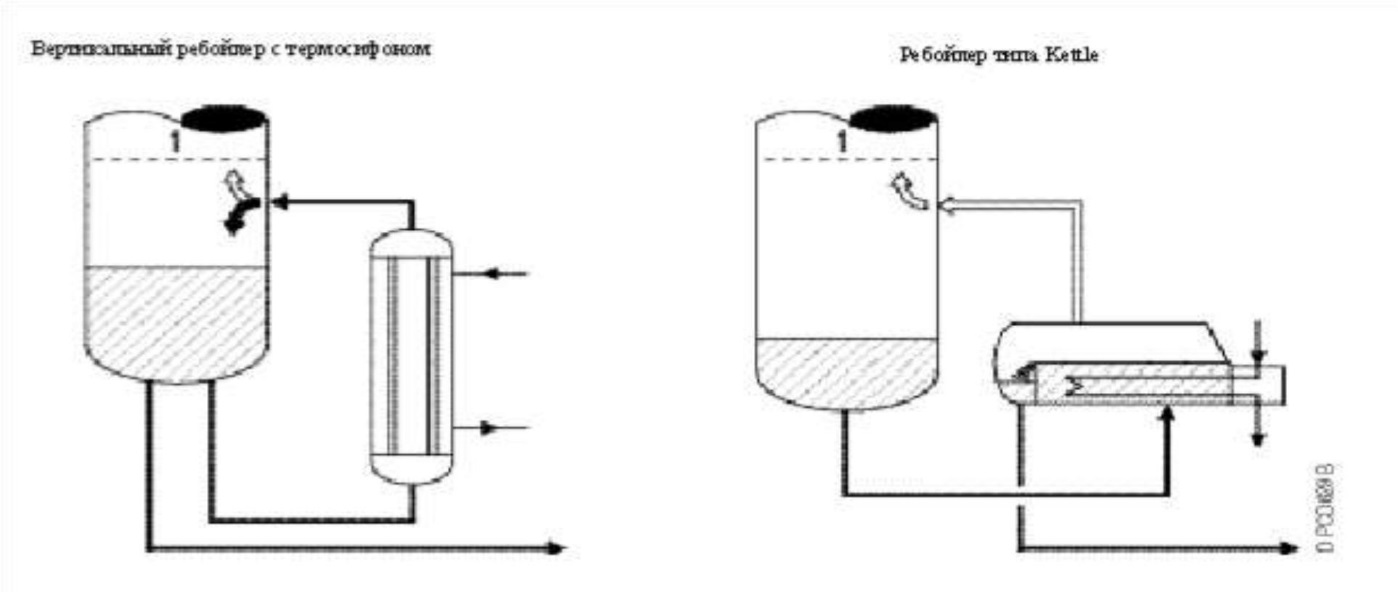

Температура низа ректификационных колонн поддерживается помимо трубчатых печей за счёт подвода тепла рибойлерами с паровым пространством или с термосифоном.

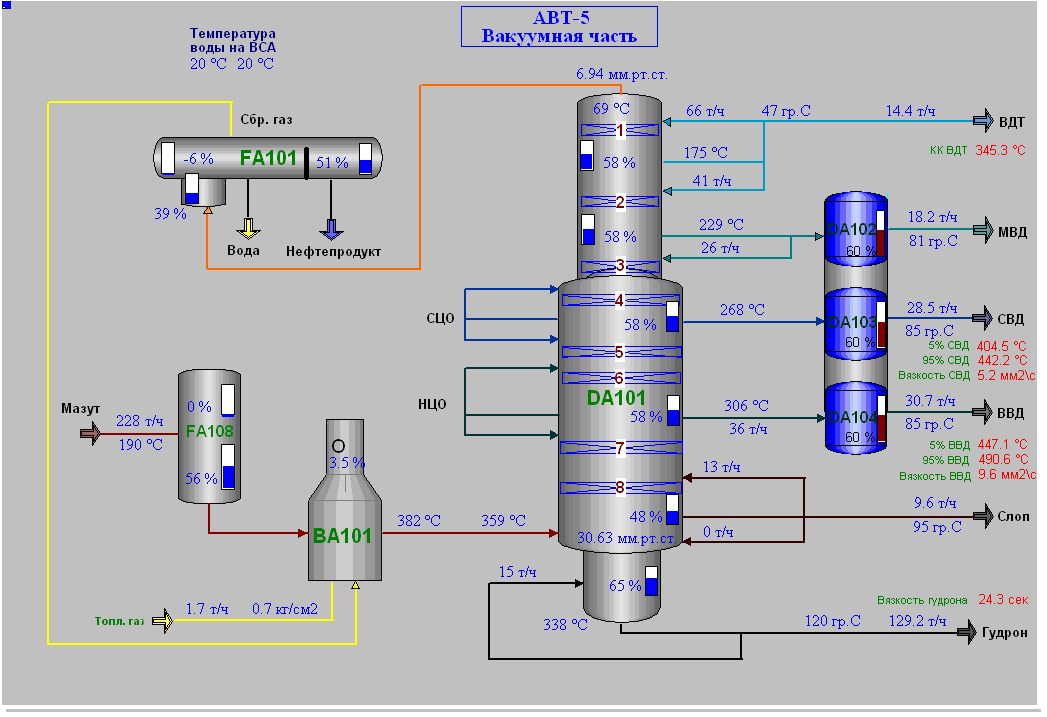

В вакуумной колонне необходимо создать условия, обеспечивающие высокую долю отгона и минимальное разложение сырья.

Принципиальная схема вакуумного блока выглядит следующим образом:

Схема вакуумного блока

Мазут с низа К-2 через ряд теплообменников поступает в ёмкость FA-108 на вакуумную разгонку.

Из FA-108 мазут поступает через теплообменники (где подогревается до 300-3150С), в печь BA-101 и далее поступает в питательную секцию вакуумной колонны под глухую тарелку с температурой до 4200С.