Теплообменники типа «труба в трубе»

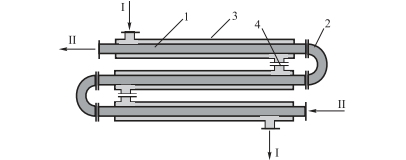

Двухтрубные теплообменники довольно часто называют теплообменниками типа «труба в трубе». Они представляют собой набор последовательно соединенных элементов, состоящих из двух концентрически расположенных труб (рис. 3.8).

Один из теплоносителей движется по внутренним трубам, другой - в кольцевом зазоре, образованном внутренними и наружными – трубами. Внутренние трубы соединяются калачами, а наружные патрубками. Длина элемента теплообменника типа «труба в трубе» обычно составляет 3–6 м, Диаметр наружной трубы – 159 мм, внутренней – от 10 до 57 мм.

В связи с незначительными сечениями внутренней трубы и кольцевого зазора в теплообменниках достигаются достаточно высокие скорости движения теплоносителей (до трех метров в секунду), что способствует увеличению коэффициентов теплопередачи, замедлению отложения накипи и загрязнений на стенках труб. Основным достоинством двухтрубных теплообменников является осуществление процессов теплообмена с теплоносителями при высоких давлениях. В свою очередь, двухтрубные теплообменники более металлоемки, чем кожухотрубчатые.

|

Эти теплообменники представляют собой две трубы, концентрически расположенные одна в другой, в них легко обеспечивается высокая скорость движения теплообменивающихся сред и поэтому – высокие коэффициенты теплопередачи. Их применяют в основном для регенерации тепла высоковязких и легкозастывающих гудронов.

Горячий теплоноситель прокачивается по внутренней трубе, более доступной для очистки от механических загрязнений или от пробок застывшего продукта.

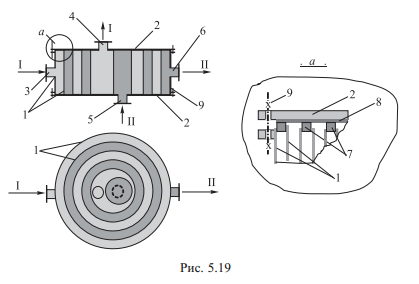

При необходимости получения большей поверхности теплопередачи возможно последовательное, параллельное и комбинированное соединение секции. Три секции такого теплообменника, соединенные последовательно, показаны на рисунке 5.18, где внутренние трубы 1 каждой из секций соединены между собой коленами 2, а наружные трубы 3 — патрубками 4.

В теплообменнике «труба в трубе» соответствующим подбором диаметров труб для обеих теплообменивающихся сред можно назначить любую приемлемую скорость, а следовательно, получить соответственно высокие значения величин α1 и α2 .

Высокие значения коэффициента теплопередачи, как следствие больших скоростей сред и предупреждение при этих скоростях образования пристенных осадков, простота устройства, возможность изготовления непосредственно на площадках эксплуатации соответствующей системы приводят к тому, они успешно вытесняют кожухотрубные теплообменники, например, на установках подготовки нефти на промыслах. Теплообменники типа «труба в трубе» особенно широко применяются тогда, когда среды подаются под высоким давлением. Применяются на вязких и грязных средах, склонных к значительным отложениям. Конструкция обеспечивает возможность механической очистки поверхности теплообмена.

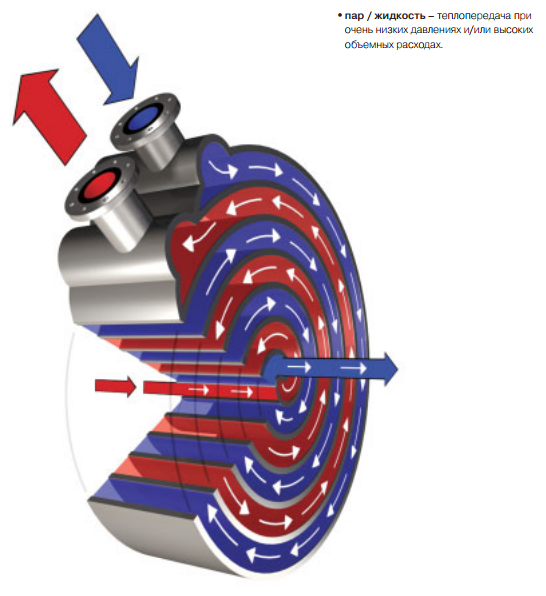

Спиральные теплообменники

Спиральный теплообменник включает два длинных, свернутых по спирали, металлических листа 1, закрытых с торцевых сторон съемными крышками 2 В теплообменнике для сред I и II два независимых друг от друга соседних канала прямоугольного сечения. Для приема и выпуска теплоносителей имеются патрубки 3, 4, 5 и 6. Каналы теплообменника герметизируются спиральными металлическими прокладками 7, приваренными к листам 1 и 2. При таком устройстве герметичность между крышкой и поверхностью спиральных прокладок создается при помощи прокладки 8 и болтового соединения 9.

В спиральном теплообменнике, как и в теплообменниках «труба в трубе», соответствующим подбором сечений каналов можно обеспечить высокие скорости движения сред, а следовательно, и высокие значения коэффициентов α1 и α2 . К преимуществам этой конструкции теплообменников необходимо отнести также компактность аппарата (в 1 м3 теплообменника развивается до 80 м2 теплопередающей поверхности, то есть приблизительно в 2 раза больше, чем в кожухотрубных) и меньший расход металла по сравнению с другими типами теплообменников. Плавное изменение направления движения теплоносителей и постоянная площадь сечения каналов обусловливают их небольшое гидравлическое сопротивление даже при высоких скоростях движения сред.

Использование теплообменника с высокими скоростями движения сред по спирали позволяет в нем совмещать процессы теплообмена с процессами обезвоживания нефти под действием центробежных сил.