Спиральная формующая головка.

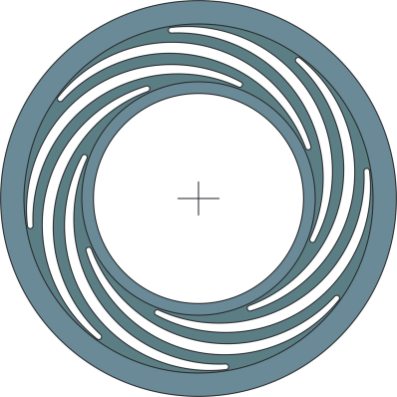

Одним из способов избежать снижения прочности трубы из-за «спаек» является распределение спиц не перпендикулярно стенке трубы, а по спирали, как на рис. 12. Например, в головке для ПВХ используют специальный дорнодержатель (рис. 11).

Рис 11. Спиральный дорнодержатель.

Технически, такой дорнодержатель тяжело сделать, так как отверстия имеют разную длину и толщину. Но благодаря этому, потоки расплава двигаются с разной скоростью, создается трение слоев друг по другу и образуется единый поток с общей структурой.

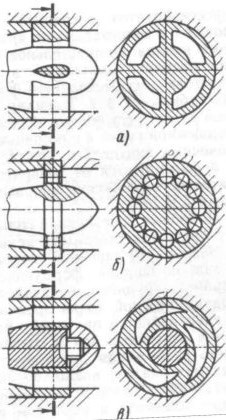

Рис 12. Спиральные формующие головки.

Винтовая формующая головка.

Рис 13. Модель головки.

В головках для термопластов используют винтовое распределение расплава. Кроме того, что в таких головках тонкие пленки воска в спайках практически не влияют на результаты гидравлических испытаний, такие трубы получаются практически спирально витыми из тонких листов полимера, что также повышает их механические свойства, поскольку неоднородность расплава сосредотачивается не узким продольным местом на трубе по всей толщине стенки, а распределяется узким слоем (в толщине стенки) по всему сечению трубы. Переход от прямоточных головок к головкам с винтовым распределением расплава в производстве пленок методом раздува позволил увеличить поперечное максимальное удлинение на разрыв на 40%.

Одним из важных достоинств головок нового типа является гладкая внутренняя поверхность, что недостижимо для решетчатого дорнодержателя, "режущего расплав». Однако, головки с винтовым распределением расплава имеют ряд недостатков:

1. Более высокое гидравлическое сопротивление ведет к перегреву расплава в экструдере, однако при снижении температуры цилиндра удается вернуться к оптимальной температуре расплава, при улучшении смесительных характеристик экструдера и снижении температурной неоднородности расплава (тепло образуется в массе расплава, а не подводится от стенок цилиндра).

2. Развитая рабочая поверхность таких головок и сложность ее хромировки ограничивает применение для ПВХ и полистирола. Вместе с тем, при использовании азотирования с полировкой, а также правильном выборе зон нагрева такие головы позволяют работать в более широком диапазоне производительностей.

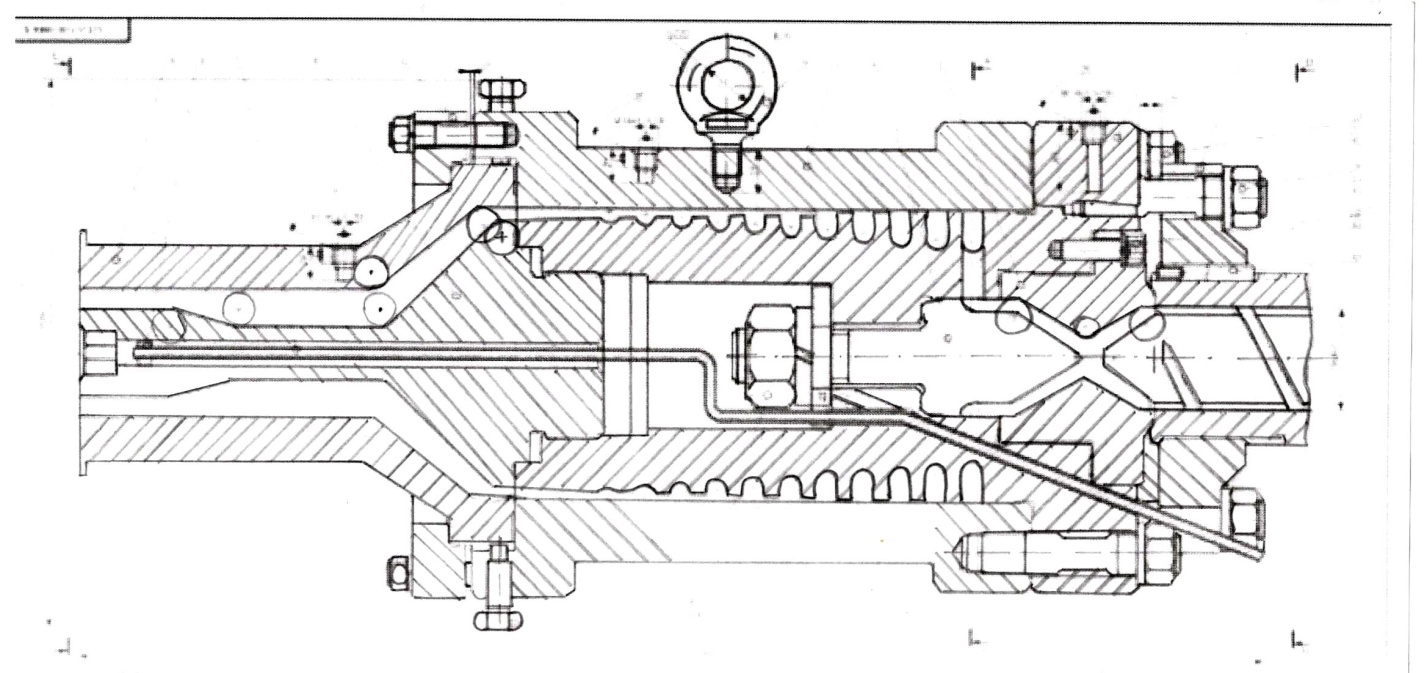

3. При неправильном конструировании головки возникает разнотолщинность стенки трубы, ведущая к перерасходу сырья. Импортные головки данного типа дороже на 50-150%, чем прямоточные. Чертеж формующей головки представлен на рисунке 14.

Рис 14. Чертеж винтовой формующей головки.

Все вышеперечисленные формующие головки подходят для полимерных материалов, переходящих в вязко-текучее состояние. В случае с вязкопластичными материалами, как например сверхвысокомолекулярный полиэтилен, необходимо модернизировать составы, оборудование и технологию переработки, так как СВМПЭ имеет пороговое сопротивление и он твердый.

Рассмотрим несколько вариантов изготовления трубы из СВМПЭ методом экструзии:

1. Полимерный композиционный материал, в котором полимерной матрицой является полиэтилен высокой плотности, а полимерным наполнителем – СВМПЭ. Среднее отношение ПЭВП к СВМПЭ либо 70:30%, либо 60:40%. Целью данного решения является то, что мы имеем полимерный материал, перерабатываемый на известных машинах, и за счет небольшого добавления СВМПЭ, наделяем ПКМ свойствами наполнителя: ударная вязкость, сопротивление истирания и уменьшение коэффициента трения. Отметим, что даже небольшие добавления СВМПЭ потребовали модернизации оборудования, увеличения давления выдавливания материала, повышение прочности корпуса, увеличения мощности редуктора.

Трубы из таких композиций используют в китайской горной промышленности. Если бы была возможность сделать такую трубу в России, то ей нашли бы применение Норильском никелевом комбинате, где по трубопроводу транспортируются кислоты и щелочи с твердыми включениями. Если раньше стальные трубы имели срок эксплуатации около одного года, так как разрушались под химическим воздействием и истиранием твердыми включениями, то при переходе на трубы из композиционного материала (полиэтилен высокой плотности + сверхвысокомолекулярный полиэтилен), срок эксплуатации увеличился бы в разы за счет уникальных свойств этого полимерного материала.

Рис 15. Трубы из ПКМ (ПЭВП+СВМПЭ).

2. Плунжерная экструзия (рам-экструзия, штранг-прессование). В настоящее время плунжерные машины являются основным видом оборудования в производстве стержней, профилей, трубок и капилляров из некоторых реактопластов, фторопластов и термопластов. Недостатком плунжерной экструзии является изделия ограниченной длины, в то время как штранг-прессование позволяется производить длинномерные изделия. Наиболее часто плунжерные экструдеры применяются для переработки слаботекучих высоковязких материалов, плохо поддающихся обработке на шнековых машинах (например, СВМПЭ). Основными элементами поршневого экструдера являются обогреваемый или холодный материальный цилиндр, поршень (плунжер), совершающий возвратно-поступательное движение, и фильера с дорном. Иногда фильера и материальный цилиндр выполняются как одно целое, но чаще фильера является съемной. Конструкцию головки и распределение температуры по длине головки выбирают таким образом, чтобы материал был достаточно уплотнен и на выходе из головки имел степень охлаждения, обеспечивающую формуемому изделию товарный вид и технологическую прочность.

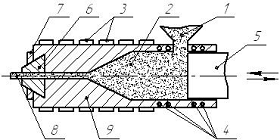

Холодная или подогретая рабочая смесь (полимер, компаунд) из бункера принудительно, для увеличения насыпного веса, поступает через загрузочное отверстие в цилиндр. При движении поршня создается значительное давление и рабочая смесь, уплотняясь, продвигается в цилиндре в сторону фильеры. При возвратном движении поршня загрузочное отверстие открывается вновь, и следующая порция смеси поступает в рабочий цилиндр. Принципиальная схема процесса поршневой экструзии показана на рисунке 16.

Рис 16. Принципиальная схема плунжерного прессования, где 1 - загрузочный бункер, 2 - камера для уплотнения материала, 3 - электронагреватели, 4 - каналы охлаждения, 5 - пуансон, 6 - мундштук, 7 - зажимная гайка, 8 - профиль, 9 - матрица

Недостатками штранг-прессования являются: низкая производительность процесса, необходимость совершать возвратно-поступательные движения, свойства на стыке хуже, для лучших свойств нужен рифленый пуансон. В отличии от шнековой экструзии, где получают непрерывную трубу без остановок, в плунжерной экструзии идет наращивание длины трубы.

3. Способ формования длинномерных полых изделий из порошковых и пластифицированных масс и устройство для его осуществления. Данное техническое решение относится к производству полых изделий (труб) из вязкопластичных материалов методом шнековой экструзии. Вязкопластичный материал – это материал, который в состоянии покоя обладает пространственной структурой и величиной статического напряжения сдвига. Течение вязкопластичных материалов начинается при определенной величине напряжения сдвига, равной сдвиговой прочности материала τs. τs зависит от температуры и величины гидростатического сжатия. Из-за твердого агрегатного состояния тел, можно провести аналогию со сваркой металлов давлением, где помимо сжатия, необходимо создать скольжение поверхностей. Из этого следует, чтобы два потока вязкопластичного материала образовали единую, общую макроструктуру, необходимо приложить дополнительную энергию за счет сжатия, регулирования температуры и увеличение деформации. Так же необходима разность скоростей сдвига потоков вязкопластичного материала для создания трения между слоями, в результате которой, разрезанные слои сварятся и образуют новую единую структуру. Ниже представлен патент, в котором описывается решение для создания разных скоростей сдвига слоев.

«К недостаткам известного технического решения относятся низкий уровень физико-механических свойств длинномерных полых изделий, обусловленный неоднородностью их структуры, высоким содержанием дефектов в тех зонах материала, которые были разрушены при продавливании последнего через узел крепления дорна, и связанный с этим низкий выход годного продукта, в частности, для изделий, полученных при степенях вытяжки материала менее 5,0.

Таким образом, задачей настоящего изобретения является повышение уровня физико-механических свойств длинномерных полых изделий, ликвидация («залечивание») дефектов материала, формирующихся в нем при прохождении через узел крепления дорна и увеличение выхода годной продукции за счет создания однородной структуры материала в изделиях.

Указанная задача решается за счет того, что в способе формования длинномерных полых изделий из порошковых или пластифицированных масс, включающем продавливание заготовки через кольцевую осесимметричную зону деформации, вытяжку материала, формование изделия и его калибрование, согласно изобретению во время формования материал подвергают дополнительной деформационной обработке, включающей циклические деформации вытяжки и осадки в осевом направлении и в поверхностях, огибающих рабочие поверхности матрицы и дорна по всей длине кольцевой зоны, циклические деформации осадки в радиальном направлении, а также циклические разнознаковые деформации сдвига и изгиба, при этом деформации сдвига осуществляют как в плоскостях, проходящих через ось вытяжки, так и в плоскостях, ортогональных данной оси, деформации изгиба – в поверхностях, огибающих рабочие поверхности матрицы и дорна, и в плоскостях, проходящих через ось вытяжки, а количество циклов дополнительной деформационной обработки материала равно или больше единицы.

Указанная задача также решается устройством для формования длинномерных полых изделий из порошковых или пластифицированных масс (по первому варианту), включающим экструдер и формующую насадку, включающую матрицу, дорн и узел крепления дорна внутри матрицы, в котором согласно изобретению на рабочих поверхностях матрицы и дорна расположены по одному или более рядов профилированныхдеформирующих элементов, при этом ряды, расположенные на рабочих поверхностях матрицы и дорна на одинаковом расстоянии от узла крепления дорна или с линейным смещением относительно друг друга вдоль оси дорна не более чем на 3/2 их длины, образуют, по меньшей мере, одну пару рядов, в каждой паре рядов деформирующие элементы расположены с одинаковым и равномерным угловым шагом и с окружным смещением деформирующих элементов матрицы относительно деформирующих элементов дорна до половины окружного шага или без окружного смещения, а в каждом ряду расстояния от профилированных деформирующих элементов до узла крепления дорна вдоль его оси одинаковы,

Предпочтительно, если на рабочих поверхностях матрицы и дорна расположены две или более пары рядов профилированных деформирующих элементов с окружным смещением деформирующих элементов каждой последующей пары рядов относительно предыдущей до половины углового шага или без окружного смещения.

Кроме того, плоскости симметрии деформирующих элементов могут либо совпадать с плоскостями, проходящими через ось дорна, либо пересекать ось дорна под углами α, не превышающими 45°, причём в каждой паре рядов указанные углы у деформирующих элементов матрицы и деформирующих элементов дорна имеют противоположные знаки.

В частном случае, по меньшей мере, одна пара рядов образована частью рядов, а, по меньшей мере, один непарный ряд расположен на матрице или дорне, при этом угловой шаг между деформирующими элементами этого, по меньшей мере, одного непарного ряда равен угловому шагу между деформирующими элементами соседней пары рядов, а деформирующие элементы, по меньшей мере, одного непарного ряда расположены относительно деформирующих элементов соответствующего предыдущего ряда с окружным смещением, не превышающим половину углового шага или без смещения.

Указанная задача также решается устройством для формования длинномерных полых изделий из порошковых или пластифицированных масс (по второму варианту), включающим экструдер и формующую насадку, включающую матрицу, дорн и узел крепления дорна внутри матрицы, при этом согласно изобретению на рабочей поверхности матрицы или дорна расположены один или более рядов профилированныхдеформирующих элементов с равномерным угловым шагом.

Предпочтительно, если на рабочей поверхности матрицы или дорна расположены два или более рядов профилированныхдеформирующих элементов, расположенных с одинаковым угловым шагом и с окружным смещением элементов каждого последующего ряда относительно деформирующих элементов предыдущего до половины углового шага или без окружного смещения.

Плоскости симметрии деформирующих элементов могут либо совпадать с плоскостями, проходящими через ось дорна, либо пересекать ось дорна под углами α, не превышающими 45°.

При этом при наличии на рабочей поверхности матрицы или дорна двух или более рядов деформирующих элементов знак угла α в каждом последующем ряду меняется на противоположный.

Дополнительная деформационная обработка формуемого материала перед калиброванием с использованием предложенных способа и вариантов устройства, включающая циклические деформации вытяжки и осадки в радиальном и осевом направлениях, а также циклические разнознаковые деформации сдвига и изгиба, позволяет уже при общей степени вытяжки материала 1,8–2,0 провести интенсивную равномерную деформационную проработку всего объёма материала, поступающего для формования изделия. Такая обработка приводит к удалению пор и «залечиванию» других структурных дефектов в материале, поступающем в зону калибрования, и формированию его структуры, однородной в радиальном и осевом направлениях.

Основные схемы реализации предложенного способа рассмотрены ниже на примере варианта выполнения и действия предложенных устройствах для формования длинномерных полых изделий из порошковых и пластифицированных материалов.»

Рис 17. Шнековый экструдер.

При прохождении дорнодержателей, полимерный материала разрезается на слои. Как было сказано выше, для «залечивания» разрезов, необходимо сжать и создать деформационное напряжение. Благодаря деформирубщим элементам, слои начинают двигаться с разными скоростями, из-за чего слои начинают перетираться между собой и создавать на выходе единый поток.

Рис 18. Изометрическая сборка, где 1-Корпус (матрица), 2-Дорн, 3-Узел крепления дорна, 4-Деформирующие элементы.

«Деформационная обработка материала происходит по следующей схеме:

Материал, поступивший через узел 3 крепления дорна 2 в кольцевой канал между рабочими поверхностями матрицы 1 и дорна 2, проходит через первый ряд в первой паре профилированных элементов 4, расположенных на указанных рабочих поверхностях. Рассмотрим вариант, в котором первый ряд профилированных элементов находится на поверхности дорна 2. Проходя над выступающим над поверхностью дорна 2 деформирующим элементом 4 в сужающийся канал, материал получает деформацию осадки в радиальном направлении, деформацию вытяжки вдоль кольцевого канала и деформацию изгиба в плоскостях, проходящих через ось дорна 2. Максимальные величины этих деформаций материал получает в зонах, прилегающих к плоскостям симметрии деформирующих элементов дорна 2. Деформации изгиба материала в плоскостях, проходящих через ось симметрии дорна 2, и в поверхностях, огибающих поверхность дорна 2, вызывает изменение направлений движения материала в процессе обтекания материалом профилированных деформирующих элементов 4, которое инициируется сопротивлением этих элементов прямолинейному поступательному движению материала. Максимальные значения углы отклонения направления потока материала в плоскостях, проходящих через ось дорна 2, имеют в зонах, прилегающих к плоскостям симметрии деформирующих элементов 4, а в поверхностях, огибающих поверхности матрицы 1 и дорна 2, - в слоях материала, прилегающих в кольцевой зоне к поверхности дорна 2. При этом слои материала, прилегающие в кольцевой зоне к рабочей поверхности матрицы 1, изменяют направления своего движения незначительно, а направление движения материала в зонах, прилегающих к плоскостям, проходящим через ось дорна 2 и имеющих отклонение от плоскостей симметрии деформирующих элементов 4 на половину окружного шага, практически не изменяется.

Такой сложный характер движения материала задает значительные градиенты скорости его движения в кольцевом канале как в радиальных, так и в окружных направлениях, что, в свою очередь, вызывает и значительные по величине деформации сдвига в материале в указанных направлениях.

Материал в зонах, прилегающих к плоскостям симметрии деформирующих элементов 4, после его продавливания через первый ряд первой пары таких элементов поступает в зону, в которой получает значительную продольную осадку, сопровождающуюся расширением его в радиальном и окружном направлениях. При этом материал из зон, в которых толщина слоя материала при прохождении первого ряда профилированных деформирующих элементов 4 не изменялась, при прохождении расположенных на поверхности матрицы второго ряда деформирующих элементов 4 этой пары поступает в зону максимального сужения канала в радиальном направлении. Проходя под этими элементами и обтекая их, материал получает весь указанный выше набор деформаций, только знаки, направления и распределение этих деформаций по толщине кольцевого слоя материала будут противоположными.

Каждая последующая пара рядов профилированных элементов 4 будет деформировать материал по указанной выше схеме. При этом первый ряд каждой следующей пары деформирующих элементов 4 опять изменит знаки, направление и распределение деформаций, полученных материалом при прохождении второго ряда предыдущей пары деформирующих элементов 4. Деформации в материале, вызванные наличием дополнительного непарного ряда деформирующих элементов, можно рассматривать по этой же схеме как еще одну пару рядов, в качестве первого ряда которой будет второй ряд предшествующей пары деформирующих элементов».

Рис 19. Внутренняя поверхность матрицы с двумя рядами деформирующих элементов.

Рис 20. Дорн с двумя рядами деформирующих элементов.

Для улучшения качества трубы, увеличивают количество рядом деформирующих элементов, как на дорне, так и на внутренней поверхности матрицы.

Рис 21. Сборка с тремя рядами деформирующих элементов.

«При вытяжке труб из порошков СВМПЭ (сверхвысокомолекулярный полиэтилен) фирмы «Ticona» марки GUR 4150 при использовании известного и предложенного технических решений было зарегистрировано повышение уровня механических свойств материала в полученных полых изделиях в 1,5-2 раза, в частности, предел упругости материала при испытании на растяжение возрос от 10-12 МПа до 20-22 МПа, а прочность – от 10-15 МПа до 25-27 МПа.»

Из-за особенностей полимерного материала, оборудование, в частности формующую полость (дорн, матрица), необходимо покрывать защитным слоем, который защищает поверхность от налипания. Так же покрытие держит давление на одном значении, не позволяя сильно завысить значение. Процесс начинается с определения сухого остатка и условной вязкости композиции.

Порядок проведения процесса нанесения покрытия:

· Приемка компонентов покрытия (грунта, облицовки, лака);

· Расчетная часть:

А.Определение массовой доли нелетучих веществ (сухого остатка);