Производство труб из полиэтилена методом экструзии.

Метод экструзии широко применяется для производства труб.

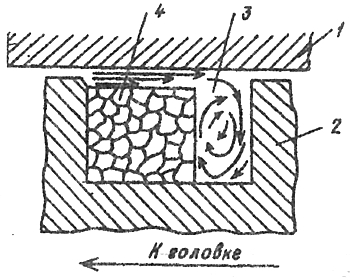

Как правило, производственная линия делится на три рабочих зоны: зона формования, зона отверждения и зона подготовки к эксплуатации. В бункер засыпается сырье, из которого попадает в зону загрузки, где полимерный материал передвигается шнеком по шнековому тракту. Из зоны загрузи перемещается в зону пластикации, в которой проходит стадия смешивания и плавления. Схема процесса плавления показана на рис. 7. Материал нагревается как за счет передачи тепла от нагревателей, так и за счет перетирания материала при его перемещении по шнеку, куда входит трение по корпусу, межвитковое пространство шнека и трение по обратному потоку утечки. Затем, из зоны пластикации расплав подается в зону дозирования, в которой происходит гомогенизация и выдавливание расплава в формующую головку. Далее материал перетекает в зону дозирования, в которой он практически полностью гомогенизируется и выдавливается в формующую головку.

Рис 7. Схема плавления пробки материала во второй зоне в межвитковом сечении шнека.

Рис 8. Разделение червяка на зоны.

При входе в головку, после червяка, иногда устанавливается пакет фильтрующих сеток, предназначенный для очистки текущего полимера от инородных включений, а также для увеличения сопротивления в головке, что способствует лучшей гомогенизации материала вследствие усиления обратных потоков в цилиндре экструдера. Головки и сетки создают сопротивление и влияют на величину давления, развиваемого червяком: при увеличении сопротивления головки увеличивается давление массы в ней и уменьшается выход экструдата.

Особенностью процесса формования трубы является наличие дорна в формующей головке. Дорн – это элемент, формующий полость трубы, который необходимо греть и держать. В формующей головке держатели дорна создают дефект, поскольку, при прохождении через эти держатели, поток полимера разрезается, образуя несколько потоков, которые необходимо объединить обратно. На выходе из головки, отформованная труба проходит калибратор, где проверяют внутренний или внешний диаметр, и затем труба охлаждается. Далее готовая труба проходит калибратор и охлаждающую ванну. В конце

Для решения проблемы разрезов потоков необходимо, чтобы потоки перетирались между собой, используя сварку трением. Ниже рассмотрим существующие виды дорнов.

Дорны трубных формующих головок для ПЭВП.

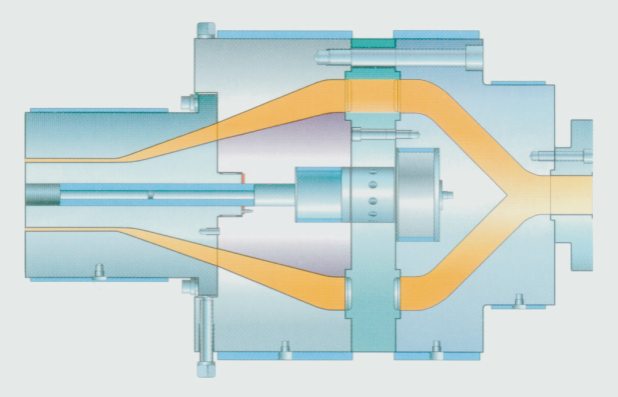

Прямоточная кольцевая головка для изготовления труб и шлангов.

Рис 9. Прямоточная кольцевая головка.

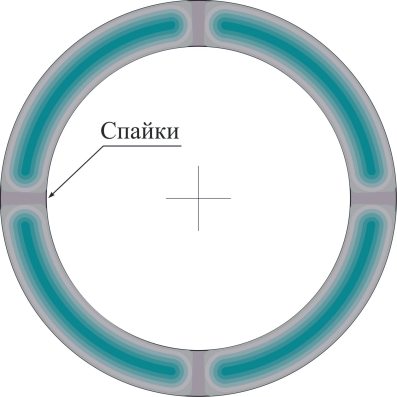

Расплав из экструдера попадает в головку, где разделяется на несколько потоков, огибающих дорнодержатель, после чего потоки смыкаются в кольцевой канал и выходят из головы в виде трубной заготовки расплава. В словах "потоки смыкаются в кольцевой канал" и кроется причина плохих результатов гидравлических испытаний. При смыкании потоков расплава в головке в кольцевой канал, потоки окружены тонкой пленкой полимерного воска, который не имеет механической прочности, в результате потоки не "сращиваются", образуются "спайки" (рис 10.) и труба может не выдержать гидравлические испытания.

Рис 10. Спайки.

Конструкции формующих головок должны удовлетворять следующим общим требованиям:

1) равномерное течение расплава по периметру головки;

2) отсутствие линий спаев;

3) плавный переход от одного участка канала к другому;

4) равномерное нагревание расплава по периметру;

5) отсутствие застойных зон;

Угловая формующая головка.

Как следует из названия, корпус в такой головке располагается под прямым углом по отношению к цилиндру экструдера. Расплав входит с одного конца головки, делает поворот на 90 градусов и выходит строго перпендикулярно к первоначальному направлению течения.

Особенностью этой конструкции является возможность введения воздуха с тыльной стороны корпуса головки, что позволяет экструдировать трубы разной конфигурации.