Для очистки регенерированного абсорбента от механических примесей и термостабильных солей предусмотрена его фильтрация через систему фильтров и блок очистки амина.

С приема циркуляционных насосов Н-1 ‑ 4 забирается часть регенерированного раствора и насосами Н-5, 6 через патронные фильтры Ф-1, 2, угольную очистку (УОМ) для удаления сульфидов, смол и карбоновых кислот (муравьиной, уксусной и т.д.), через фильтр Ф-3 после обязательного полного удаления механических примесей попадает в блок очистки амина от термостабильных солей Х-101, установленный в циркуляционной насосной.

Очистка амина от термостабильных солей проводится методом ионобмена на смолах (технология HSSX). Блочно-модульная установка оборудована системами циркуляции и фильтрации амина, мониторинга качества очистки на собственном контроллере, щелочной регенерации и промывки, а также дренажом.

Регенерация ионообменной смолы проводится рабочим раствором гидроксида натрия (NaOH) с массовой долей 6%, получаемом путем смешения с исходным раствором гидроксида натрия. Исходная концентрация раствора гидроксида натрия, подаваемого для смешения и приготовления рабочего раствора, составляет от 20 до 46%. Исходный раствор гидроксида натрия до блока очистки транспортируется в пластиковом баке. Источник гидроксида натрия – склад установки получения гидросульфида натрия.

Расход МДЭА на очистку составляет от 0,9 до 1,9 м3/цикл.

Расход рабочего раствора едкого натра (6%) на промывку ионообменной смолы - 0,05 м3/цикл. Цикл составляет ~ 4 часа. Периодичность регенерации, расход амина на очистку выбирается в зависимости от показателей качества очистки в ходе эксплуатации блока.

После очистки регенерированный амин снова возвращается на прием циркуляционных насосов Н-1 ‑ 4.

Промывка фильтров ведется по стационарным линиям подачи пара и парового конденсата с выводом промывки и сбором шлама в емкости Е-14.

После реконструкции установка дооборудована закрытой дренажной системой для МДЭА. Система состоит из надземной емкости Е-11А с азотным дыханием и разветвленной системы дренажных коллекторов – от каждого аппарата или группы аппаратов, содержащих МДЭА до емкости Е-11 А.

После реконструкции установка дооборудована азотной системой. Источником азота в трубопроводной системе являются трубопроводы азота низкого давления от азотно-воздушных станций объекта 302 и ДКС. Давление в азотной системе – до 1,2 МПаПодача азота к той или иной точке производится с помощью резиновых шлангов с быстроразъемными соединениями.

Десорбированные кислые газы, водяные пары и пары МДЭА из десорберов Д-1 и Д-2 поступают в пластинчатые конденсаторы-холодильники ХК-1, 2 и ХК-3, 4 соответственно, где большая часть паров конденсируется и газ охлаждается оборотной водой до температуры в диапазоне от 5 до 40 оС. Перед ХК-3, 4 оборотная вода проходит через фильтр ФГУ-2.

После конденсаторов-холодильников сконденсированная жидкость (флегма) и кислые газы поступают в сепараторы кислых газов СК-1 и СК-2, где осуществляется отделение флегмы (водного раствора МДЭА) от кислых газов. В верхней части СК-1 и СК-2 установлен демистер (каплеотбойник) фирмы ООО «ПЕТОН».

Флегма из сепараторов СК-1 и СК-2 насосами Н-12, 13, 13А, 14 подается вверх десорберов Д-1 и/или Д-2, соответственно, для орошения контактных устройств.

Кислые газы из СК-1 и СК-2 попадают в специальную факельную систему с дальнейшей утилизацией методом сжигания на факеле, либо кислый газ может подаваться на установку получения жидкой серы по методу Клауса.

Кислые газы из СО-1 и СО-2 попадают в специальную факельную систему с дальнейшей утилизацией методом сжигания на факеле, либо кислый газ может подаваться на установку получения жидкой серы по методу Клауса.

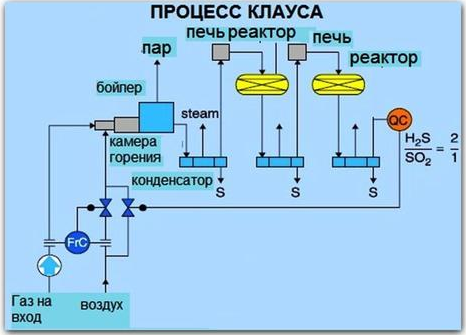

Переработка сероводородсодержащего газа (кислого газа) в серу производится по трехступенчатому окислительному методу Клауса с применением одной термической и двух каталитических ступеней.

Термическая стадиязаключается в высокотемпературном сжигании сероводорода в топке котла-утилизатора при подаче стехиометрического количества воздуха по реакции:

2Н2S + О2 → 2Н2О + S2 + 157210 кДж/кг·моль Н2S

При объёмной доле кислорода в воздухе, равной 20 %, соотношение сероводород : воздух, подаваемый для горения, должно быть 1:2,5.

Реакция протекает при температуре около 1300 °С в зависимости от концентрации сероводорода в кислом газе и наличия в нем углеводородов и аммиака.

Часть сероводорода в топке котла-утилизатора превращается в сернистый газ SО2 по реакции:

2Н2S + 3О2 → 2Н2О + 2SО2 + 519160 кДж/кг·моль

При охлаждении газов после термической ступени происходят следующие реакции:

- ассоциация молекул серы S2 в S6 и S8

3 S2 → S6 + Q1

4 S2 → S8 + Q2

4 S6 → 3S8 + Q3

- конденсация серы

S8 (газ) ↔ S8 (жидкость) + Q4

На каталитических ступенях процесса при температуре 200-300 °С на катализаторе (активной окиси алюминия Аl2O3 – марки CR, DR и АМ, окиси титана TiO2 - марки CRS 31) происходит конверсия молекул Н2S и SО2 с образованием серы:

2Н2S + SО2 ↔ 3/6 S6+ 2 Н2О + 10570 ккал/кг·моль Н2S

2Н2S + SО2 ↔ 3/8 S8 + 2 Н2О + 12420 ккал/кг·моль Н2S

Так как реакции протекают с выделением тепла, то понижение температуры реакции способствует увеличению выхода серы.

Отбор серы из сырьевого кислого газа в секции Клаус составляет 92,4 %.

Для возможности безопасной транспортировки жидкой серы производится ее непрерывная дегазация по способу Shell, который заключается в отдувке растворенного сероводорода за счет барботажа воздуха через жидкую серу. Жидкая сера вывозится для дальнейшей грануляции на производство по глубокой переработке нефти.

Адсорбция.

Адсорбция является одним из эффективных методов разделения газообразных и жидких смесей компонентов, различающихся структурой молекул. По сравнению с другими массообменными процессами наиболее эффективно ее использование в случае малого содержания извлекаемых компонентов в исходной смеси.

Адсорбционное разделение в данном слое адсорбента будет завершено, когда в потоке, выходящем из слоя адсорбента, появится компонент, подлежащий извлечению из исходной смеси, т.е. когда в соответствии с состоянием равновесия активная поверхность адсорбента заполнится извлекаемым компонентом и произойдет ≪проскок≫ этого компонента с уходящим потоком.

Исчерпание адсорбционной способности — проскокопределяет время защитного действияадсорбента по отношению к данному компоненту.

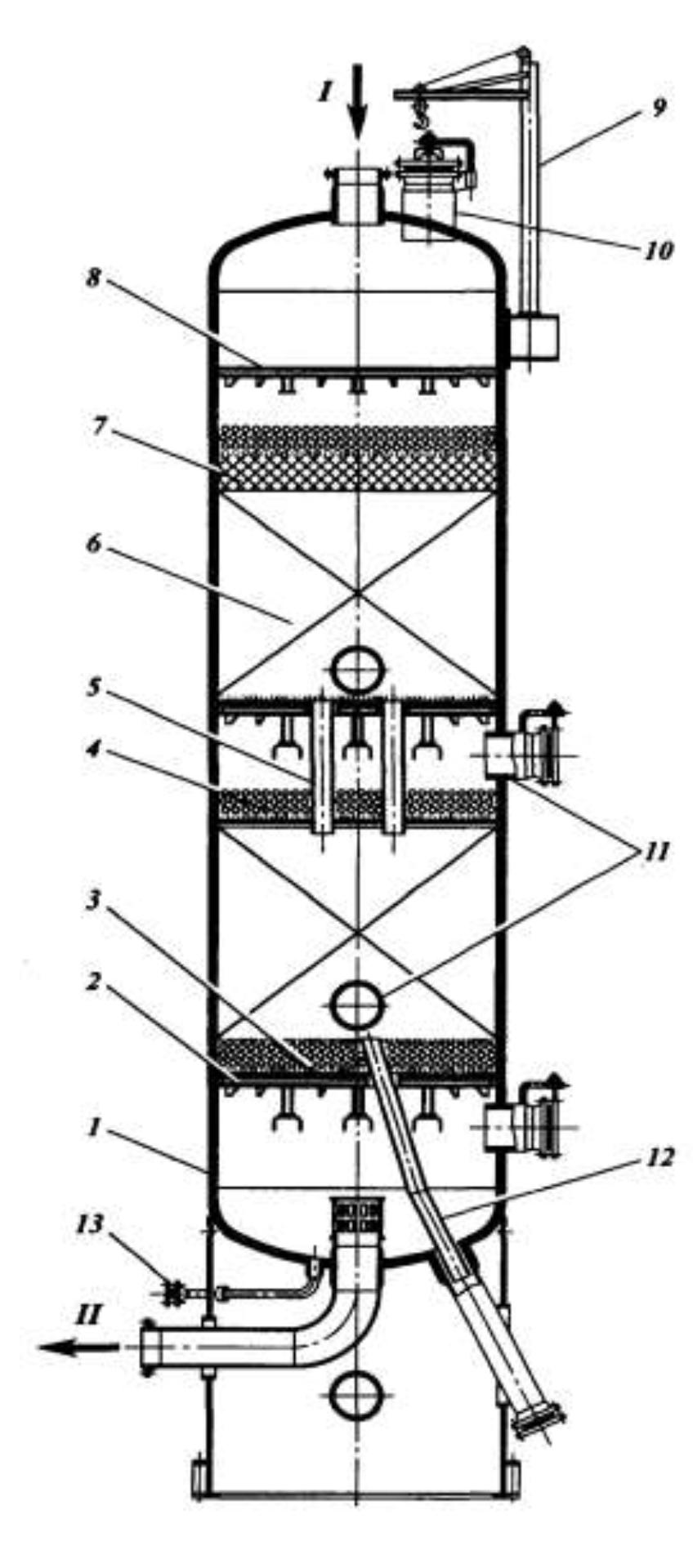

Адсорбер аксиального типа с неподвижным слоем адсорбента.

Адсорбер аксиального типа с неподвижным слоем адсорбента.

1 – корпус; 2 – опорная решётка; 3 – перфорированный лист и два слоя сетки; 4 – фарфоровые шары; 5 – переточные трубы для загрузки (выгрузки) ; 7 – слой второго адсорбента; 8 – решётка; 9 – кран – укосина; 10 – штуцер для загрузки адсорбента; 11 – люк лаз; 12 – трубопровод для выгрузки адсорбента.

Кислородные, смолистые и особенно азотистые органические соединения, содержащиеся в нефтях и нефтепродуктах, отличаются значительно более высокой адсорбируемостью, чем углеводороды, и отделение этих веществ от углеводородной смеси происходит сравнительно легко. Непредельные низкомолекулярные углеводороды (этилен, пропилен) адсорбируются лучше, чем соответствующие предельные их аналоги (этан, пропан). Адсорбируемость более высокомолекулярных непредельных углеводородов изучена недостаточно. Использование адсорбции для разделения смесей, содержащих непредельные углеводороды, в ряде случаев осложняется тем, что в процессе разделения эти углеводороды подвергаются каталитическому воздействию адсорбента, в связи, с чем могут происходить их химические превращения, например полимеризация.

Гидраты растут подобно кристаллам и образуют пробки в трубопроводах, в прорезях тарелок и вентилях, если кристаллики гидрата не уносятся с газом.

Гидраты более тяжёлых углеводородов, чем метан, образуются при значительно более низких давлениях. Чем больше молекулярная масса углеводорода, тем ниже критическая температура существования гидрата, и чем больше плотность газа, тем при более низких давлениях (при одной и той же температуре) он образует гидрат.

Присутствие азота в природном газе понижает температуру образования гидратов, а наличие сероводорода и диоксида у углерода повышает температуру гидратообраэования природного газа.

Углеводороды характеризуются максимальной температурой, выше которой ни при каком повышении давления нельзя вызвать гидратообразование газов. Эта температура называется критической температурой гидратообразования и равна ,0С: для метана +21,5; этана +14,5; пропана +5,5; н-бутана +2,5 ; изобутана +1.

Для практических расчетов снижение температуры в результате дросселирования можно принимать равным 0,55 0 С на 1 кгс/см2

Для предупреждения гидратообразования на ГПЗ применяют специальные ингибиторы – спирты и гликоли. Наиболее распространённым ингибитором является метанол.

Метанол обладает высокой степенью понижения температуры гидратообразования, способностью быстро разлагать уже образовавшиеся гидратные пробки и смешиваться с водой в любых соотношениях,малой вязкостью и низкой температурой замерзания.

Точка росы осушенного газа должна быть на 5 – 70С ниже, чем самая низкая рабочая температура процесса отбензинивания или транспортирования газа.

Основное различие цеолитов заключается в размерах этих «окон». Они по своим размерам приближаются к размерам молекул, поэтому цеолиты получили своё второе название – молекулярные сита.

Синтетические цеолиты по сравнению с аморфными адсорбентами (селикагелем, окисью алюминия) обладают значительными преимуществами.

Синтетические цеолиты это единственные осушители, работающие эффективно при высокой температуре.

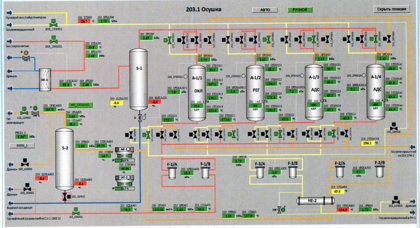

Полный цикл работы одного аппарата включает четыре следующих периода:

- адсорбция при температуре 35 - 50°С,Длительность адсорбции выбирают исходя из адсорбционной емкости поглотителя, начальной и конечной влажности газа, загрузки адсорбента в аппарате;

- нагрев адсорбента, который производится после переключения аппарата с режима адсорбции на десорбцию. Нагрев ведется горячим газом из трубчатого нагревателя со скоростью не более 60°С в час. Время, затрачиваемое на нагрев, составляет 0,6 -0,65 от периода адсорбции;

- десорбция - вытеснение из пор адсорбента поглощенной воды и восстановление его адсорбционной активности. Она начинает происходить, когда температура адсорбента достигнет 200 -250 °С (для силикагелей) или 300 - 350 °С (для цеолитов). Горячий газ в периоды нагрева и десорбции проходит слой адсорбента в направлении, противоположном направлению осушаемого газа в периоде адсорбции (т. е. снизу вверх);

- охлаждение адсорбента, его начинают после завершения десорбции и переключения аппарата на режим адсорбции (осушки). Охлаждение ведут исходным холодным газом. Период охлаждения занимает 0,35 - 0,40 от времени, затрачиваемого на адсорбцию.

Из блока осушки отводятся следующие продукты: - сухой углеводородный газ – сырье для переработки в блоке НТКР ;- водяной конденсат с углеводородами отводится в емкость V-1 (объект 201.2 и затем на локальные очистные сооружения;- регенерационный газ (СОГ)выводится в топливную систему ООО «Лукойл-Пермнефтегазпереработка» и используется как топливный газ.

Для глубокой осушки исходного газа в адсорберах А-1/1 ÷ А-1/4 до точки росы не выше минус 70°С в качестве адсорбентов могут применяться синтетические цеолиты типа КА-НПГ или КА У отечественного производства.

Цеолиты (молекулярные сита) представляют собой кристаллические алюмосиликаты с равномерным распределением пор.

Важными показателями адсорбентов, характеризующими их эксплуатационные качества, являются механическая прочность и истираемость.

Объем сорбента в одном адсорбере А-1 – 20,16 м3, количество адсорберов – 4.

В блок осушки поступает сырьевой газ после очистки от сероводорода до остаточного содержания сероводорода не более 5ррm в установке сероочистки (к.133) при температуре 50°С под давлением 2,52 МПа.

Газ отводится на компримирование в блок 202.1 через клапан системы ПАЗ 203.1SIS4/01, обратный клапан 203.1 CV4.01 .и ручной затвор 203.1 B4.16.