Для снижения температуры газосырьевой смеси между первым и вторым слоем катализатора, подается квенч-газ с нагнетания компрессора GB-01.

Газопродуктовая смесь после реактора DC-02 через трубное пространство теплообменника ЕА-03/А,В и межтрубное пространство теплообменника ЕА-02, где отдает тепло для нагрева газосырьевой смеси, направляется в горячий сепаратор FA-02 для разделения газопродуктовой смеси на газовую и жидкую фазы.

Для подпитки системы реакторного блока используется свежий водородсодержащий газ с блока производства водородас давлением до

1,9 МПа, который поступает через сепаратор FA-05 на прием двухступенчатого поршневого компрессора свежего ВСГ GB-02/А,В и компримируется с 1,9 МПа до 8,49 МПа для начала цикла, и до 8,78 МПа в конце цикла.

С низа DA-02дизельное топливо охлаждается последовательно в теплообменнике EA-07, рибойлере колонны стабилизации бензина ЕА-09В, в АВО ЕС-04 до температуры 135 °С и поступает в вакуумный осушитель

DA-05, где происходит выпаривание из продуктового дизельного топлива большей части растворенной воды, газов и несвязанной воды.

При нормальных рабочих условиях содержание воды в продукте зависит от температуры и давления в вакуумном осушителе. Более низкое содержание воды достигается путем повышения температуры или уменьшения давления (под вакуумом). Разрежение в верхней части вакуумного осушителя DA-05 поддерживается до минус 100 кПа с помощью вакуумсоздающей системы.

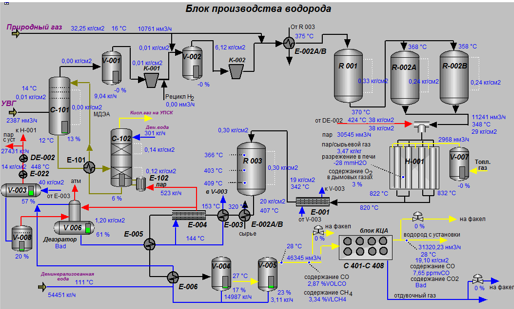

Подогретый в подогревателе Е-002А/В сырьевой газ поступает в реактор гидрирования R-001, заполненный алюмо-кобальт-молибденовым катализатором, в котором органические соединения серы гидрируются до сероводорода.

Очистка природного газа от получившегося в реакторе R001 сероводорода осуществляется на цинкоксидном катализаторе в адсорберах R002A/B,

После R-002А/В сырьевой газ смешивается с водяным паром, подогревается в подогревателе сырья E-021 и подается в печь риформинга Н-001.

Водяной пар подается в сырьевой газ в избытке в соотношении 3,5:1, что препятствует образованию углерода на катализаторе.

Паровая каталитическая конверсия сырьевого газа осуществляется на никелевом катализаторе, загруженном в реакционные трубы печи Н-001. Реакционные трубы расположены в четыре ряда в радиантной зоне печи.

К каждому из четырех коллекторов подключено по 30 реакционных труб, закрепленных на специальных подвесах над радиантной камерой печи. Газ проходит реакционные трубы сверху вниз, попадает в нижние сборные коллекторы и из них поступает в общий трансферный коллектор.

Реакционная труба представляет собой самостоятельный реактор, в котором в присутствии катализатора происходит взаимодействие углеводородов с водяным паром.

Процесс конверсии проводится при температуре от 750 до 885 °С и при давлении в пределах от 2,2 до 2,5 МПа.

Конвертированный газ из печи Н-001 с температурой до 885 °С и давлением до 2,5 МПа направляется в парогенератор-охладитель конвертированного газа

Е-001.

Из парогенератора-охладителя Е-001 газ поступает в высокотемпературный реактор конверсии СО R-003, заполненный железохромовым катализатором промотированным медью, на котором в результате взаимодействия СО и водяного пара образуется дополнительное количество водорода.

Поток водородсодержащего газа из холодного сепаратора конвертированного газа V-005 с температурой от 20 до 45 °С и давлением от 1,9 до 2,0 МПа поступает в блок КЦА.

В блок КЦА входит 8 адсорберов С-401÷С-408, которые работают в переменном цикле адсорбции и десорбции.

Адсорбция примесей CO, CO2, N2, CH4 и H2O на поверхности и в порах адсорбента – это физический процесс, протекающий с выделением небольшого количества тепла.

Подача ингибитора коррозии

Ингибитор коррозии подается для предотвращения сероводородной коррозии оборудования в поток верхнего продукта отпарной колонны поз.241DA-02 (ингибитор коррозии «NalcoEC1010B») и в поток верхнего продукта колонны регенерации амина поз.241DA-06 (ингибитор коррозии «NalcoEC1017A»).

Ингибитор коррозии блока стабилизации подается из емкости поз241.FA-36 дозировочным насосом поз.241GA-24/A,B, смешиваясь со стабильным бензином в потоке, и подается в шлемовую линию колонны поз.241DA-02.

Для снижения количества отложений в трубном пространстве теплообменника сырье реактора насыщения диолефинов/продукт поз.241ЕА-02 подается антиполимеризационный агент.

Для исключения межкристаллитной коррозии и растрескивания оборудования, изготовленного из аустенитной стали, перед открытием этого оборудования необходимо создать в нем защитную нейтрализующую среду. Эффективную нейтрализующую среду создают промывкой оборудования 2%-ым раствором кальцинированной соды в воде.