Материальный расчет установки

Состояние вопроса

В зависимости от свойств продукта подбирают способ подвода тепловой энергии (конвективный, контактный, радиационный и др.), а также давление внешней среды (атмосферное или вакуум). Широкое распространение находит как контактная, так и конвективная сушка с механическим перемешиванием и перемещением материала.

Часто используются барабанные сушилки, в работе и конструкции которых достигнут значительный прогресс. Например, для сушки и охлаждения сахара используется однобарабанная сушильная установка вместо ранее применявшейся двухбарабанной.

Большое распространение получили различные конструкции пневматических сушилок (трубы-сушилки, аэрофонтанные, которые нашли применение, например, в крахмальной промышленности и при сушке зерна). Хотя эти сушилки позволяют использовать сушильный агент высокой температуры, их недостатками являются большая высота установки и малое время пребывания частиц в сушилке. Поэтому они используются для сушки кристаллических продуктов, содержащих в основном легко удаляемую поверхностную влагу.

Модификацией пневматической сушилки, позволяющей уменьшить высоту, является сушилка с двойными, коаксиальными трубами. Подъем горячей аэросмеси в такой сушилке происходит по внутренней, а опускание – по внешней трубе.

Получил широкое применение метод сушки сыпучих материалов в кипящем слое, пригодный для высушивания материалов, содержащих связанную влагу. Установки с кипящим слоем просты в конструктивном оформлении, в эксплуатации, легко могут быть автоматизированы, в них можно совмещать процессы сушки и сепарации. Стоимость сушилки кипящего слоя низка по сравнению со стоимостью барабанных и ленточных конвейерных сушилок, а увеличенный расход энергии (по сравнению с барабанными сушилками) окупается ее преимуществами.

Интенсивное перемешивание в кипящем слое обуславливает высокий теплообмен и массообмен, высокую скорость и качество сушки. Процесс может быть осуществлен как по периодической, так и по непрерывной схеме.

Сушилки с псевдоожиженным слоем прямоугольного сечения позволяют получать более равномерное, чем у круглых сушилок, распределение времени пребывания продукта в сушильной камере и применяются для сушки продуктов, которые нельзя долго подвергать действию высокой температуры. Перед выгрузкой продукт продувается холодным воздухом.

Наряду с сушилкой аэрокипящего слоя используются вибрационные сушилки. Виброкипящий слой создается как за счет аэродинамических свойств агента, так и воздействием на материал вибрационных колебаний. Он пригоден для сушки различных дисперсных материалов, в том числе для мелкодисперсных и слипающихся. Виброкипящий слой имеет преимущества перед аэрокипящим. В нем может создаваться во всем объеме перекрестный ток и противоток, что в аэрокипящем слое затруднительно интенсивной циркуляцией частиц.

Сушильная установка с кипящим слоем

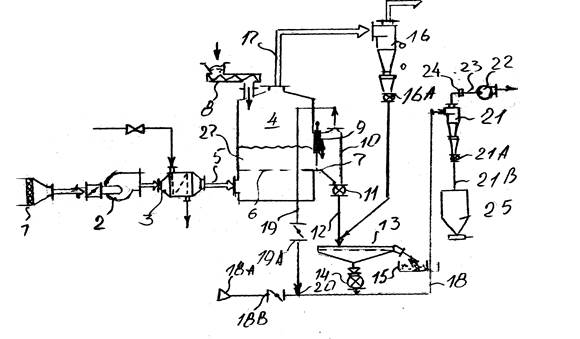

Установка (рис. 1) содержит печь 4 с кипящим слоем, внутри которой размещена газораспределительная пластина 6, а с боковой стороны сформировано окно 7 для выгрузки изделий. В печь из воздухопровода 5 вводится поток горячего воздуха и из питателя подаются исходные изделия. Из печи в циклон 13 через выпускной патрубок 14 вместе с отходящими газами выгружаются малыми порциями обработанные изделия. Изделия, выгруженные из циклона 13, подаются в пневматическую транспортировочную трубу 18 и по ней – в циклон 21, установленный отдельно от циклона 16.Установка отличается тем, что окно 7 и средняя точка трубы 18 соединены между собой посредством байпасной трубы 19 с заслонкой 19А. Внутри трубы 18 между точкой присоединения трубы 19 и отверстием для выпуска воздуха установлен клапан 18В для регулирования расхода воздуха.

Рисунок 1 - Сушильная установка с кипящим слоем

Сушилка псевдоожиженного слоя с погруженными в слой инфракрасными лампами

Сушилка содержит устройство, образующее некоторый объем для размещения слоя псевдоожиженных частиц заданной высоты. В названном объеме размещен слой псевдоожиженных частиц заданной высоты, в которой погружены инфракрасные лампы, направляющие излучение на окружающие их часы. Лампы разделены на несколько самостоятельно регулируемых зон, работающих независимо одна от другой, что позволяет изменить интенсивность ламп в различных зонах.

Сушильная установка с кипящим слоем

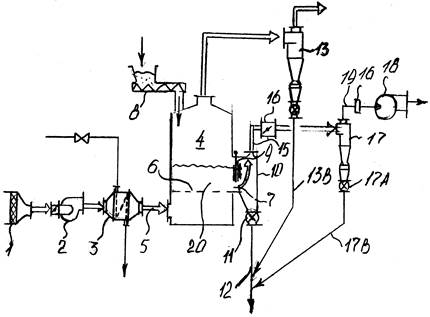

Установка (рис. 2) содержит печь 4 с кипящим слоем, внутри которой размещена газораспределительная пластина 6, а с боковой стороны сформировано окно 7 для выгрузки изделий. В печь из воздухопровода 5 вводится поток горячего воздуха и из питателя подаются исходные изделия. Из печи в циклон 13 через выпускной патрубок 14 вместе с отходящими газами выгружаются малыми порциями обработанные изделия. Установка отличается тем, что отдельно от циклона 13 установлен вспомогательный циклон 17, соединенный с окном 7 посредством вспомогательной трубы 15 с заслонкой 16.

Рисунок 2 - Сушильная установка с кипящим слоем

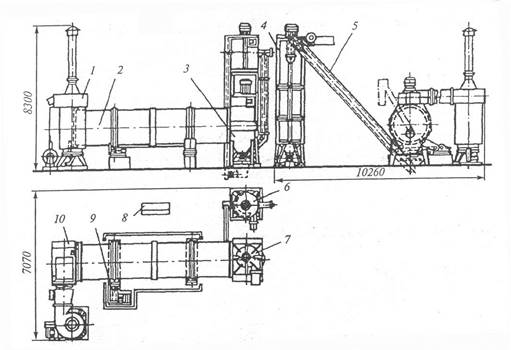

Барабанная сушильно-охладительная установка СБУ-1

Предназначена для сушки и охлаждения сахара-песка.

Рисунок 3 - Барабанная сушильно-охладительная установка СБУ-1

Установка СБУ-1 (рис. 3) состоит из вращающегося барабана 8, опорно-приводной станции, в которую входит электродвигатель 18 и редуктор 20, установленные на раме 19, загрузочной головки 1 двух неподвижных кожухов 10, трубы с дефлектором 17 для отсоса обработавшего горячего воздуха.

Барабан 8 представляет собой стальной перфорированный цилиндр длиной около 10м, наклоненный в сторону движения сахара. В передней части барабана имеется распределительная царга 2 длиной 550 мм, внутри которой вварено десять лопаток 24, расположенных под углом 45° к образующей. Царга 2 обеспечивает равномерное распределение сахара, поступающего из загрузочной головки 1с помощью турникета 25. К торцу распределительного устройства по периметру крепится 24 секции фигурных лопаток (8 – по окружности, 3 – в длину).

Для увеличения жесткости секций и предотвращения прохода воздуха вдоль секции между фигурными лопатками ставят поперечные перегородки. Конфигурация лопаток обеспечивает возможность прохождения воздуха внутрь корпуса и в то же время не дает сахару просыпаться наружу. В конце барабана на фланце крепится ситовая часть 9 корпуса, предназначенная для отделения комков сахара. На центральную часть перфорированного барабана надевают кожух 10, состоящий из крышки 4 и днища 5. По краям кожуха в специальных обоймах крепят кольцевые уплотнения из прямоугольного резинового шнура, препятствующие выходу воздуха в атмосферу. Кроме того, с двух сторон барабана имеются продольные уплотнения, обеспечивающие подачу воздуха только к сахару в барабане. На кожухе имеются четыре патрубка 3 для ввода горячего и холодного воздуха. На концевую часть барабана также ставят неподвижный кожух, имеющий сбоку патрубок для подачи холодного воздуха и на торцевой стенке – патрубок 14 для отсоса отработавшего воздуха. На той же торцевой стенке крепят трубу 17, проходящую через барабан до зоны горячего воздуха. Труба служит для отсоса воздуха. В нижней части кожуха имеются желоб 11 и турникет 15 для сухого охлажденного сахара-песка и желоб 12 и турникет 13 для вывода комков. Сушильный барабан приводится в движение через бандажи 6, установленные на металлоконструкциях 16, 23 и фрикционных роликах 22, вращающихся с помощью валов 21.

Сахар, загружаемый в аппарат через загрузочную головку и царгу, равномерно распределяется по фигурным элементам внутренней поверхности барабана и располагается сегментом, образуемым углом естественного откоса. Именно эта зона отделена продольными уплотнениями, обеспечивающими подачу воздуха только через слой сахара. Кроме интенсификации процессов влаго- и теплообмена, такой метод подачи воздуха способствует образованию псевдоожиженного слоя, поддерживая кристаллы сахара в полувзвешенном состоянии, что предохраняет их от истирания. Горячий воздух подается через первые два патрубка (по ходу сахара), холодный – через два последних. Разделение отсоса горячего и холодного воздуха предотвращает возможность образования конденсационных паров и завихрений, повышающих скорость воздушного потока, в результате чего возможен унос кристаллов сахара. [1]

2 Технические описания и расчеты

2.1 Описание принципа работы технологической схемы

Барабанная сушилка предназначена для сушки пищевых продуктов.

На технологической схеме представлена принципиальная схема барабанной сушилки. Основным элементом является барабан (БС). Барабан приводится во вращение при помощи зубчатого венца, надетого на барабан и находящегося в зацеплении с зубчатым колесом. Последнее приводится во вращение от мотора через редуктор.

Высушивание продукта осуществляется отдачей влаги продуктом теплоносителю. В качестве теплоносителя выступает воздух. Подогрев воздуха осуществляется горячим паром. При подогреве воздуха пар отдает свое тепло и конденсируется, конденсат по трубопроводу поступает в конденсатоотводчик КО, который обвязывается запорными вентилями до ВЗ6 и после ВЗ4, а также ставится дополнительный вентиль ВЗ5, соединяющий трубопроводы до и после запорных вентилей для безопасности.

Исходный продукт – молочный сахар (сырец), с диаметром частиц 0,6 мм и с содержанием влаги Wн=12 % из бункера Б1 дозировано подается в барабанную сушилку БС.

Вентилятором В в сушильную камеру нагнетается воздух, нагреваемый в калориферной батарее КБ. Воздух на входе в калориферную батарею имеет температуру t0=18 °С и относительную влажность φ0=70 %.

В калориферной батарее воздух нагревается до температуры t1=150°С.

В барабане сушилкичастицы молочного сахара встречаются с нагретым воздухом, средняя температура которого tср=110°С и с этого начинается процесс сушки.

Из верхней части сушильной камеры отработанный воздух с температурой t2=70 °С поступает на очистку от мелких частиц в циклон Ц и далее одна часть отработанного воздуха выбрасывается в атмосферу, а другая часть возвращается (рециркуляция), образуя со свежим воздухом смесь, которая снова поступает в калорифер и далее процесс происходит в той же последовательности.

Высушенный продукт с конечной влажностью Wк=2 % из нижней части сушильной камеры поступает в бункер высушенного материала Б2 и далее на ленточный транспортёр, а из циклона Ц – в бункер Б3 и затем также на ленточный транспортёр.

Тепловой расчет сушилки

Расход абсолютно сухого воздуха L в сушильной установке:

, (4)

, (4)

где W- расход влаги, удаляемый из высушиваемого материала, кг/с

х0- удельное влагосодержание сухого воздуха на входе в калорифер, г/кг

х2- удельное влагосодержание сухого воздуха на выходе из сушилки, г/кг

кг/с

кг/с

Расход абсолютно сухого воздуха в сушильной установке с рециркуляцией:

(5)

(5)

где L - расход абсолютно сухого воздуха в сушильной установке без рециркуляции, кг/с

n- кратность рециркуляции.

кг/с

кг/с

Расход тепла на сушку:

(6)

(6)

где Lц - расход абсолютно сухого воздуха в сушильной установке с рециркуляцией, кг/с

I0- энтальпия на входе в калорифер, кДж/кг

I2- энтальпия на выходе из сушилки, кДж/кг

кВт

кВт

Средняя температура воздуха в сушилке:

(7)

(7)

где t1 - температура сушильного агента на входе в сушилку, °С

t2 - температура сушильного агента на выходе из сушилки, °С

°С

°С

Среднее влагосодержание воздуха в сушилке:

, (8)

, (8)

где х0 - удельное влагосодержание сухого воздуха на входе в калорифер, г/кг

х2 - удельное влагосодержание сухого воздуха на выходе из сушилки, г/кг

кг/кг

кг/кг

Средняя плотность воздуха:

, (9)

, (9)

где Мс.в. –молекулярная масса воздуха, г/моль [3]

T0- температура при нормальных условиях, К [3]

V0 – газовая постоянная, см3 [3]

tср- средняя температура воздуха в сушилке, °С.

кг/м3

кг/м3

Средняя плотность водяных паров:

, (10)

, (10)

где Мв –молекулярная масса воды, г/моль

T0 - температура при нормальных условиях, К

V0 – газовая постоянная, см3

tср- средняя температура воздуха в сушилке, °С.

кг/м3

кг/м3

Теплоемкость высушенного материала:

, (11)

, (11)

где сс - теплоемкость абсолютно сухого материала (молочного сахара), кДж/(кг.К),

сс=1,22 кДж/(кг.К) [6, c.17]

св - теплоемкость воды, кДж/(кг.К) [6, c.17]

св=4,19 кДж/(кг.К) [6, c.17]

Wк – конечная влажность продукта, %

кДж/кг влаги.

кДж/кг влаги.

Средняя объемная производительность по воздуху:

, (12)

, (12)

где Lц - расход абсолютно сухого воздуха в сушильной установке с рециркуляцией, кг/с

xср- среднее влагосодержание воздуха в сушилке, кг/кг

ρв - средняя плотность водяных паров, кг/м3

ρср.- средняя плотность воздуха, кг/м3

м3/с

м3/с

Расчет и подбор калориферов

Принимаем к установке калорифер КФБО-5, для которого:

1. площадь поверхности нагрева Fк=26,88 м2 ,

2. площадь живого сечения по воздуху fк=0,182 м2.

Средняя температура воздуха в калорифере:

, (34)

, (34)

где t0- температура сушильного агента на входе в калорифер, °С

t1- температура сушильного агента на выходе из калорифера, °С

°С

°С

Плотность воздуха при средней температуре tср:

, (35)

, (35)

где Мс.в. –молекулярная масса воздуха, г/моль

T0- температура при нормальных условиях, К

V0 – газовая постоянная, см3

tср- средняя температура воздуха в сушилке, °С.

кг/м3

кг/м3

Массовая скорость воздуха в живом сечении калорифера:

, (36)

, (36)

где V-средняя объёмная производительность по воздуху, м3/с

fк -площадь живого сечения по воздуху, м2

ρср- плотность воздуха при средней температуре tср, кг/м3

кг/(м2 К)

кг/(м2 К)

Коэффициент теплопередачи от греющего теплоносителя к воздуху:

, (37)

, (37)

где ρνк – массовая скорость воздуха в живом сечении калорифера, кг/(м2·К)

Вт/(м2·К)

Вт/(м2·К)

Средняя разность температур греющего теплоносителя и воздуха:

, (38)

, (38)

где Δt' – большая разность температур между температурами греющего пара и воздуха, °С

Δt'' – меньшая разность температур между температурами греющего пара и воздуха, °С

Для подогрева воздуха в калорифере используется греющий пар, имеющий температуру 170 °С.

°С

°С

°С

°С

°С

°С

Площадь поверхности теплопередачи:

, (39)

, (39)

где Q – расчётное количество теплоты, необходимое для подогрева воздуха, кВт

k – коэффициент теплопередачи от греющего теплоносителя к воздуху, Вт/(м2·К)

Δtср. – средняя разность температур греющего теплоносителя и воздуха, °С

м2

м2

Получили, что F< Fк , следовательно выбранный калорифер подходит.

Конструктивные размеры калорифера КФБО-5 представлены в таблице 1.

Таблица1 - Конструктивные размеры калорифера КФБО-5

| Модель и номер калори-фера | Размеры, мм | Трубная резьба штуцера, дюймы | n1 | n2 | |||||||

| А | А1 | А2 | А3 | Б | Б1 | Б2 | Б3 | ||||

| КФБО-5 |

2.5.2 Расчет циклона СКЦН-34

Исходные данные:

Кол-во очищаемого воздуха при рабочих условиях:

V=0,17 м3/с

Плотность газа при рабочих условиях (tг=70ºС):

, (40)

, (40)

кг/м3

кг/м3

Динамическая вязкость воздуха при рабочих условиях:

, (41)

, (41)

где µ - динамическая вязкость воздуха при нормальных условиях, равная

17,3 10-6 Па·с [3]

Па·с

Па·с

Плотность частиц:

ρч=1360 кг/м3 [6]

Оптимальная скорость газа в аппарате:

ωопт=2 м/с

Необходимая площадь сечения циклона:

, (42)

, (42)

где V – средняя объёмная производительность по воздуху, м3/с

м2

м2

Диаметр циклона:

, (43)

, (43)

где F - площадь сечения циклона, м2

N – количество циклонов, шт

м

м

Стандартное значение D=400 мм [4, c.65]

Действительная скорость газа в циклоне:

, (44)

, (44)

где V – средняя объёмная производительность по воздуху, м3/с

N – количество циклонов, шт

D - стандартное значение диаметра циклона, м

м/с

м/с

Коэффициент гидравлического сопротивления циклона:

(45)

(45)

где  - коэффициент гидравлического сопротивления одиночного циклона,

- коэффициент гидравлического сопротивления одиночного циклона,

=1050

=1050

К1 – поправочный коэффициент на диаметр циклона, К1=1.

К2 – поправочный коэффициент на запылённость газа, К2=0.93.

К3 – коэффициент, учитывающий дополнительные потери давления, К3=0 [4, c.68]

Потери давления в циклоне:

, (46)

, (46)

где  - коэффициент гидравлического сопротивления циклона,

- коэффициент гидравлического сопротивления циклона,

ρч - плотность газа при рабочих условиях, кг/м3

w - действительная скорость газа в циклоне, м/с

Соотношение размеров в долях диаметра D циклона СК-ЦН-34 представлено в таблице 2. [4]

Таблица 2 - Соотношение размеров в долях диаметра D циклона СК-ЦН-34

| Наименование | Размер | ||

| в долях | в мм | ||

| Внутренний диаметр цилиндрической части | D | ||

| Высота цилиндрической части | Hц | 0.4 | |

| Высота конической части | Hк | 2.6 | |

| Внутренний диаметр выхлопной трубы | d | 0.22 | |

| Внутренний диаметр пылевыпускного отверстия | d1 | 0.18 | |

| Ширина входного патрубка | b | 0.18 | |

| Высота внешней части выхлопной трубы | hв | 0.3 | |

| Высота установки фланца | hфл | 0.1 | |

| Высота входного патрубка | a | 0.4 | |

| Длина входного патрубка | l | 0.6 | |

| Высота заглубления выхлопной трубы | hт | 0.4 |

Определение потерь

Потери на трение:

, (50 )

, (50 )

где  - коэффициент трения,

- коэффициент трения,

l – длина трубопровода, м,

- сумма местных сопротивлений,

- сумма местных сопротивлений,

d - диаметр трубы, м,

w -фактическая скорость воздуха в трубе, м/с,

ρв - плотность воздуха на входе в калорифер, кг/м3

Определим критерий Рейнольдса:

(51)

(51)

где w -фактическая скорость воздуха в трубе, м/с

- динамическая вязкость при рабочих условиях, Паּс [3]

- динамическая вязкость при рабочих условиях, Паּс [3]

ρв - плотность воздуха на входе в калорифер, кг/м3

d - диаметр трубы, м

Примем абсолютную шероховатость труб D=0,2×10-3 м [1], тогда относительная шероховатость трубы равна

(52)

(52)

где D - абсолютную шероховатость труб, м

d - диаметр трубы, м

Далее получим

< Re <

< Re <  , (53)

, (53)

8696 < 120107 < 486957

Таким образом, в трубопроводе имеет место смешанное трение, и расчет l следует проводить по формуле

(54)

(54)

где е - относительная шероховатость трубы,

Re – критерий Рейнольдса

Сумма местных сопротивлений:

(55)

(55)

где xвх.- коэффициент местного сопротивления на входе в трубу, xвх=0,2

xвых.- коэффициент местного сопротивления на выходе из трубы, xвых=1

xз.- коэффициент местного сопротивления задвижки, xз=0,3 [1, c.14].

Примем длину трубопровода  м

м

Па

Па

Участок

Плотность воздуха при t=150 °С:

, (56)

, (56)

где Мс.в. –молекулярная масса воздуха, г/моль

T0 - температура при нормальных условиях, К

V0 – газовая постоянная, см3

t - температура воздуха на входе в сушилку, °С.

кг/м3

кг/м3

Для трубопровода примем скорость движения воздуха w=10 м/с.

Диаметр трубопровода равен:

, (57)

, (57)

где L – расход воздуха на сушку с учётом рециркуляции, кг/с

ρв - плотность воздуха на входе в сушилку, кг/м3

w- скорость движения воздуха , м/с

м

м

Выбираем стальную трубу наружным диаметром 219 мм. Внутренний диаметр трубы d=219-6∙2=207 мм=0,207 м [1, с.16].

Фактическая скорость воздуха в трубе:

(58)

(58)

где L – расход воздуха на сушку с учётом рециркуляции, кг/с

ρв - плотность воздуха на входе в сушилку, кг/м3

d - диаметр трубы, м

Определение потерь

Потери на трение:

, (59)

, (59)

где  - коэффициент трения,

- коэффициент трения,

l – длина трубопровода, м,

- сумма местных сопротивлений,

- сумма местных сопротивлений,

d - диаметр трубы, м,

w -фактическая скорость воздуха в трубе, м/с,

ρв - плотность воздуха на входе в сушилку, кг/м3

Определим критерий Рейнольдса:

(60)

(60)

где w -фактическая скорость воздуха в трубе, м/с

- динамическая вязкость при рабочих условиях, Па с [3]

- динамическая вязкость при рабочих условиях, Па с [3]

ρв - плотность воздуха на входе в сушилку, кг/м3

d - диаметр трубы, м

Примем абсолютную шероховатость труб D=0,2×10-3 м [1], тогда относительная шероховатость трубы равна

(61)

(61)

где D - абсолютную шероховатость труб, м

d - диаметр трубы, м

Далее получим

< Re <

< Re <  , (62)

, (62)

10309 < 99581 < 577319

Таким образом, в трубопроводе имеет место смешанное трение, и расчет l следует проводить по формуле

(63)

(63)

где е - относительная шероховатость трубы,

Re – критерий Рейнольдса

Сумма местных сопротивлений:

(64)

(64)

где xвх.- коэффициент местного сопротивления на входе в трубу, xвх=0,2

xвых.- коэффициент местного сопротивления на выходе из трубы, xвых=1

xв- коэффициент местного сопротивления вентиля, xв=4,9 [1, c.14].

Примем длину трубопровода  м

м

Па

Па

Участок

Плотность воздуха при t=70 °С:

, (65)

, (65)

где Мс.в. –молекулярная масса воздуха, г/моль

T0 - температура при нормальных условиях, К

V0 – газовая постоянная, см3

t - температура воздуха на выходе из сушилки, °С.

кг/м3

кг/м3

Для трубопровода примем скорость движения воздуха w=10 м/с.

Диаметр трубопровода равен:

, (66)

, (66)

где L – расход воздуха на сушку с учётом рециркуляции, кг/с

ρв - плотность воздуха на выходе из сушилки, кг/м3

w- скорость движения воздуха , м/с

м

м

Выбираем стальную трубу наружным диаметром 194 мм. Внутренний диаметр трубы d=194-6∙2=182 мм=0,182 м [1, с.16].

Фактическая скорость воздуха в трубе:

(67)

(67)

где L – расход воздуха на сушку с учётом рециркуляции, кг/с

ρв - плотность воздуха на выходе из сушилки, кг/м3

d - диаметр трубы, м

Определение потерь

Потери на трение:

, (68)

, (68)

где  - коэффициент трения,

- коэффициент трения,

l – длина трубопровода, м,

- сумма местных сопротивлений,

- сумма местных сопротивлений,

d - диаметр трубы, м,

w -фактическая скорость воздуха в трубе, м/с,

ρв - плотность воздуха на выходе из сушилки, кг/м3

Определим критерий Рейнольдса:

(69)

(69)

где w -фактическая скорость воздуха в трубе, м/с

- динамическая вязкость при рабочих условиях, Па с [3]

- динамическая вязкость при рабочих условиях, Па с [3]

ρв - плотность воздуха на выходе из сушилки, кг/м3

d - диаметр трубы, м

Примем абсолютную шероховатость труб D=0,2×10-3 м [1], тогда относительная шероховатость трубы равна

(70)

(70)

где D - абсолютную шероховатость труб, м

d - диаметр трубы, м

Далее получим

< Re <

< Re <  , (71)

, (71)

9174 < 90992 < 307692

Таким образом, в трубопроводе имеет место смешанное трение, и расчет l следует проводить по формуле

(72)

(72)

где е - относительная шероховатость трубы,

Re – критерий Рейнольдса

Сумма местных сопротивлений:

(73)

(73)

где xвх.- коэффициент местного сопротивления на входе в трубу, xвх=0,2

xвых.- коэффициент местного сопротивления на выходе из трубы, xвых=1

xуг- коэффициент местного сопротивления угольника, xв=1,1 [1, c.14].

Примем длину трубопровода 6 м

Па

Па

Общие потери напора

, (74)

, (74)

где  - гидравлическое сопротивление на 1 участке, Па;

- гидравлическое сопротивление на 1 участке, Па;

- гидравлическое сопротивление на 2 участке, Па;

- гидравлическое сопротивление на 2 участке, Па;

- гидравлическое сопротивление на 3 участке, Па;

- гидравлическое сопротивление на 3 участке, Па;

- гидравлическое сопротивление в калорифере, Па;

- гидравлическое сопротивление в калорифере, Па;

- гидравлическое сопротивление в циклоне, Па;

- гидравлическое сопротивление в циклоне, Па;

- гидравлическое сопротивление в сушилке, Па;

- гидравлическое сопротивление в сушилке, Па;

=500 Па (приняли)

=500 Па (приняли)

Па

Па

Подбор вентилятора

Полезная мощность вентилятора:

, (75)

, (75)

где  - общие потери напора, Па

- общие потери напора, Па

V – средняя объёмная производительность по воздуху, м3/с

Вт

Вт

Выбираем к установке:

1 вентилятор: марка В-Ц14-46-5К-02 с Q=3,67 м3/с, ρgH=2360 Па, n=24,1с-1, hн=0,71;

2 электродвигатель: марка А02-61-4 с Nн=13 кВт и hдв=0,88. [1, c.42]

Заключение

В ходе работы над курсовым проектом был выполнен обзор научно-технической литературы, сделан анализ существующих современных конструкций оборудования длясушки. В расчетной части пояснительной записки приведены все необходимые расчеты.

Рассчитали барабанную сушилку для сушки молочного сахара (сырца) с начальной влажностью продукта Wн=12 %. Производительность по готовому продукту 150 кг/ч.

В результате расчёта получили сушилку с D = 0,8 м, длиной 3,2 м. Продукт из сушилки выходит с конечной влажностью Wк=2 % и температурой 70 0С.

Для данной установки рассчитали калориферную батарею, состоящую из одного калорифера КФБО-5 с площадью поверхности нагрева Fк=26,88 м2, площадью живого сечения по воздуху fк=0,182 м2.

Для сухой очистки воздуха, выходящего из сушилки, рассчитали циклон СКЦН-34, диаметр которого составил D=400 мм.

Трубопровод для воздуха сделали круглого сечения. Для подачи воздуха, по полезной мощности подобрали вентилятор марки В-Ц14-46-5К-02 с объемным расходом Q=3,67 м3/с, частотой вращения n=24,1 c-1 и коэффициентом полезного действия hн=0,71. Также подобрали электродвигатель для вентилятора: марка А02-61-4 с мощностью Nн=13 кВт и коэффициентом полезного действия hдв=0,88.

Графическая часть курсового проекта представлена на 2 листах формата А1 и формата А2:

- Технологическая схема установки – ф. А2

- Чертеж общего вида сушильного барабана – ф. А1

Состояние вопроса

В зависимости от свойств продукта подбирают способ подвода тепловой энергии (конвективный, контактный, радиационный и др.), а также давление внешней среды (атмосферное или вакуум). Широкое распространение находит как контактная, так и конвективная сушка с механическим перемешиванием и перемещением материала.

Часто используются барабанные сушилки, в работе и конструкции которых достигнут значительный прогресс. Например, для сушки и охлаждения сахара используется однобарабанная сушильная установка вместо ранее применявшейся двухбарабанной.

Большое распространение получили различные конструкции пневматических сушилок (трубы-сушилки, аэрофонтанные, которые нашли применение, например, в крахмальной промышленности и при сушке зерна). Хотя эти сушилки позволяют использовать сушильный агент высокой температуры, их недостатками являются большая высота установки и малое время пребывания частиц в сушилке. Поэтому они используются для сушки кристаллических продуктов, содержащих в основном легко удаляемую поверхностную влагу.

Модификацией пневматической сушилки, позволяющей уменьшить высоту, является сушилка с двойными, коаксиальными трубами. Подъем горячей аэросмеси в такой сушилке происходит по внутренней, а опускание – по внешней трубе.

Получил широкое применение метод сушки сыпучих материалов в кипящем слое, пригодный для высушивания материалов, содержащих связанную влагу. Установки с кипящим слоем просты в конструктивном оформлении, в эксплуатации, легко могут быть автоматизированы, в них можно совмещать процессы сушки и сепарации. Стоимость сушилки кипящего слоя низка по сравнению со стоимостью барабанных и ленточных конвейерных сушилок, а увеличенный расход энергии (по сравнению с барабанными сушилками) окупается ее преимуществами.

Интенсивное перемешивание в кипящем слое обуславливает высокий теплообмен и массообмен, высокую скорость и качество сушки. Процесс может быть осуществлен как по периодической, так и по непрерывной схеме.

Сушилки с псевдоожиженным слоем прямоугольного сечения позволяют получать более равномерное, чем у круглых сушилок, ра