Каталитический крекинг в промышленности

Целевым назначением процесса является получение высокооктанового бензина из сырья, перегоняющегося в пределах 300–500°С. Вместе с бензином получаются средние дистиллятные фракции — газойли и газ с высоким содержанием бутан-бутиленовой фракции.

Каталитический крекинг проводят при 450–525°С под давлением, близким к атмосферному (0,06–0,14 МПа), в присутствии алюмосиликатных катализаторов. Количество и качество продуктов каталитического крекинга зависят от характеристики перерабатываемого сырья и катализатора, а также от режима процесса. На установках каталитического крекинга получают жирный газ, нестабильный бензин, легкий и тяжелый каталитический газойль. Иногда предусматривают отбор лигроина.

Углеводородный газ содержит 80–90% фракции С3—С4 и используется после разделения в процессах алкилирования, полимеризации, для производства этилена, пропилена, бутадиена, изопрена, полиизобутилена, ПАВ и других нефтехимических продуктов.

Бензиновая фракция (н. к. 195°С) применяется как компонент автомобильного и авиационного бензина. В ее состав входит 20–30% (масс.) аренов, 8–15% (масс.) циклоалканов и 45–50% (масс.) алканов. Октановое число фракции составляет 78–85 (по моторному методу).

Легкий газойль (н. к. 175–200°С — к. к. 320–350°С) используется как компонент дизельного топлива, как сырье для производства сажи, а также в качестве разбавителя при получении мазутов. Цетановое число легкого каталитического газойля, полученного из парафинового сырья, 45–56, из нафтено-ароматического 25–35,

Тяжелый газойль — остаточный продукт каталитического крекинга. Используется при приготовлении мазутов и в качестве сырья для производства сажи, термического крекинга и коксования.

Основными преимуществами каталитического крекинга перед термическим являются более высокая скорость реакции в присутствии катализатора и большая ценность получаемых продуктов.

В таблице 2 дана сравнительная оценка процессов каталитического и термического крекинга.

Таблица 2 - Сравнительная оценка процессов каталитического и термического крекинга.

| Термический крекинг | Каталитический крекинг | |

| Условия процесса: температура, °С давление, МПа | 470–540 2,0–7,0 | 450–525 0,06–0,14 |

| Характеристика продуктов: газ бензин легкий газойль Механизм реакций | Главным образом фракция C1— С2 Содержит значительное количество алканов нормального строения, алкенов и диенов Радикально-цепной | В основном фракция С3—С5 Содержит много разветвленных алканов и аренов. Богат полициклическими аренами Карбкатионный, цепной |

Каталитический риформинг

Научные основы процесса каталитического риформинга углеводородов были заложены в начале XX в. В 1911 г. Зелинский показал, что на платиновом и палладиевом катализаторах можно без побочных реакций проводить дегидрирование шестичленных циклоалканов в арены. В том же году Ипатьев осуществил эту реакцию на окисном металлическом катализаторе. В 1936 г. одновременно в трех лабораториях Советского Союза была открыта реакция дегидроциклизации алканов в арены: Молдавский и Камушер осуществили эту реакцию при 450–470°С на окиси хрома; Каржев с сотрудниками — при 500–550°С на медно-хромовом катализаторе; Казанский и Платэ — с применением платины на активном угле при 304–310°С.

Химические основы процесса

Алканы. При риформинге подвергаются изомеризации, дегидроциклизации и гидрокрекингу.

Изомеризация алканов протекает по карбкатионному механизму. В условиях процесса риформинга изомеризация алканов приводит к образованию малоразветвленных изомеров, обладающих более высокими октановыми числами, чем нормальные углеводороды.

Дегидроциклизация — одна из важнейших реакций риформинга, заключающаяся в превращении алканов в арены. В результате увеличивается октановое число бензина:

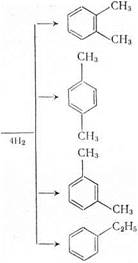

CnH2n+2 ®  R +4H2

R +4H2

Дегидроциклизация протекает с поглощением тепла (251 ± 17 кДж/моль), поэтому константа равновесия реакции возрастает с повышением температуры. Давление сдвигает равновесие реакции влево — в сторону гидрирования аренов. Однако на практике для уменьшения отложений кокса на катализаторе процесс проводят под повышенным давлением водорода. Скорость дегидроциклизации возрастает с увеличением длины цепи алканов.

Механизм ароматизации алканов окончательно не ясен. Считают, что на катализаторах окислительно-восстановительного типа реакция протекает по схеме: алкан®циклоалкан®арен.

Однако в отсутствие кислотных активных центров реакция протекает медленно. На бифункциональном катализаторе, характеризующемся наличием как окислительно-восстановительных, так и кислотных активных центров, возможна другая схема превращений: дегидрирование нормального алкана (на металле), образование карбкатиона (с участием кислотных активных центров), циклизация иона, потеря протона с выделением циклоалкена, дегидрирование циклоалкена (на металле); или в общем виде: алкан ® алкен ® циклоалкен ® арен. При дегидроциклизации алканов образуются все теоретически возможные изомерные арены

| |

| CH3CH2CH2CH(CH3)CH2CH2CH3 ® | |

Если исходный алкан содержит менее шести атомов углерода в основной цепи, то ароматизации предшествует изомеризация алкана с удлинением основной цепи:

СН3СН(СН3)СН(СН3)СН2СН3 ® СН3СН2СН(СН3)СН2СН2СН3 ®

4Н2

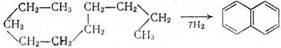

Алканы, содержащие 10 и более атомов углерода, образуют арены с конденсированными кольцами. Декан, например, превращается в нафталин:

Аналогичным образом арены с достаточно длинными боковыми цепями могут замыкать дополнительные циклы:

Гидрокрекинг дает низшие алканы:

Н2

СН3СН2СН2СН2СН3 + СН4

СН3СН2СН2СН2СН3 + СН4

CH3CH2CH2CH2CH2CH3 СН3СН2СН2СН3 + СН3СН3

CH3CH2CH2CH2CH2CH3 СН3СН2СН2СН3 + СН3СН3

2СН3СН2СН3

2СН3СН2СН3

Эту реакцию иногда называют деструктивным гидрированием. Сначала, по-видимому, происходит крекинг на кислотных центрах катализатора, а затем гидрирование образовавшихся алкенов на окислительно-восстановительных центрах металла. Суммарный тепловой эффект реакции положителен.

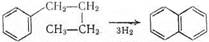

Циклоалканы.В условиях риформинга подвергаются дегидрированию до аренов (1), изомеризации (2), гидрированию с разрывом кольца (3) и гидрокрекингу (4):

Реакции гидрирования — дегидрирования относятся к типу окислительно-восстановительных и катализируются металлами и их соединениями, ускоряющими перенос электрона. Изомеризация протекает по ионному механизму и катализируется кислотами и кислыми окислами.

Соотношение между реакциями (1) — (4) устанавливается в зависимости от термодинамических и кинетических факторов, а также зависит от активности катализатора. Наиболее желательной в процессе риформинга является ароматизация циклоалканов (реакция 1). Выход аренов возрастает с повышением температуры и снижением давления. При высокой кислотной активности катализатора возрастает роль изомеризации (2), ведущей к превращению циклогексана в циклопентан.

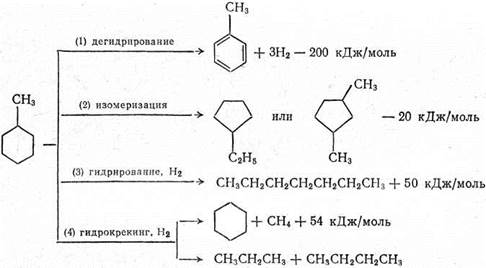

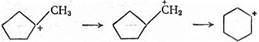

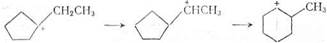

Алкилциклопентаны подвергаются при риформинге тем же реакциям, что и циклогексаны (1—4), однако скорость ароматизации (1) значительно ниже, а выход продуктов гидрокрекинга (4) выше. Ароматизации алкилциклопентанов предшествует изомеризация в циклогексаны. Реакция протекает по карбкатионному механизму:

Этилциклопентан превращается в ароматический углеводород легче, чем метилциклопентан:

Это объясняется тем, что в первом случае третичный карбкатион изомеризуется в первичный, а во втором — во вторичный, что энергетически гораздо выгоднее.

Циклоалканы с числом углеродных атомов более 10 дают в условиях риформинга значительный выход нафталинов и других конденсированных аренов.

Арены. Незамещенные соединения в условиях процесса риформинга устойчивы. Алкилированные арены подвергаются изомеризации по положению заместителей, диспропорционированию и деалкилированию.

Толуол подвергается деметилированию и диспропорционированию метильных групп с образованием бензола и ксилолов.

Ксилолы, главным образом, подвергаются изомеризации, которая, по-видимому, протекает по карбкатионному механизму и дает равновесную смесь о-, м- и n-изомеров, а также этилбензола.

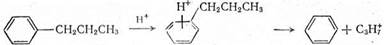

Арены с более длинными боковыми цепями деалкилируются по схеме:

Н2

C3H7+ ® C3H6 ® C3H8

Н+

В результате образуются незамещенный арен и алкан.

Соединения, содержащие гетероатомы N, S, О. Гидрируются с образованием NH3, H2S и Н2О и соответствующих углеводородов. Присутствие в сырье риформинга гетероатомных соединений нежелательно. Они быстро отравляют платиновый катализатор. Поэтому сырье, содержащее выше 0,05–0,07% серы и более 10-14% азота, предварительно подвергают гидроочистке.

Обзор основных направлений превращения углеводородов различных классов показывает, что в условиях риформинга происходят изомеризация и ароматизация бензиновых фракций. По скорости протекания различные реакции риформинга можно разделить на две группы: к быстроидущим реакциям относятся дегидрирование циклоалканов, изомеризация алканов и гидрокрекинг тяжелых углеводородов; значительно более медленными являются дегидроциклизация алканов и деалкилирование аренов.

Катализаторы риформинга

В настоящее время риформинг осуществляют преимущественно на бифункциональных катализаторах, сочетающих кислотную и гидрирующую — дегидрирующую функции. В промышленности применяют следующие катализаторы: платиновые (носитель — окись алюминия, промотированная фтором или хлором; алюмосиликат; цеолит и др.); полиметаллические, содержащие кроме платины также рений, иридий, свинец, германий, олово и другие металлы (носители те же).

Наиболее широкое распространение получили алюмоплатиновые катализаторы. Платина активна в реакциях гидрирования и дегидрирования. Она способствует образованию ароматических соединений и гидрированию промежуточных олефинов, предотвращая коксообразование. Содержание платины в катализаторе составляет обычно 0,3–0,65%. Повышение концентрации платины поднимает активность катализатора и приводит к повышению октанового числа бензина. Однако чрезмерно высокое содержание платины нежелательно, так как при этом усиливается роль реакций деметилирования и расщепления циклоалканов, уменьшающих выход бензина. Другой фактор, ограничивающий содержание платины в катализаторе,— ее высокая стоимость.

Кислотную функцию в алюмоплатиновом катализаторе выполняет окись алюминия. Она определяет активность катализатора в реакциях изомеризации и гидрокрекинга. Для усиления кислотности в окись алюминия вводят 0,3% фтора или 0,5–2% хлора. Более высокое содержание галогена значительно повышает крекирующие свойства катализатора и приводит к увеличению выхода газа. Применение хлора в качестве промотора имеет некоторое преимущество перед использованием фтора. Хлор в меньшей мере способствует реакциям крекинга и, кроме того, стабилизирует высокую дисперсность платины за счет образования комплекса с платиной и окисью алюминия.

В процессе работы часть хлора теряется, в основном за счет взаимодействия с влагой, содержащейся в сырье. Выделяющийся хлористый водород вызывает сильную коррозию оборудования. Поэтому одно из требований к сырью риформинга — содержание воды не более 10-3%.Для компенсации возможных потерь хлора в сырье постоянно или периодически вводят определенное количество органических хлоридов (дихлорэтан, четыреххлористый углерод или этилхлорид).

Снижение активности катализатора происходит также в результате отравления активных центров платины серо- и азотсодержащими соединениями, необратимой сорбции мышьяка и коксообразования. Для продления срока службы катализатора необходима гидроочистка сырья в специальном блоке подготовки.

При длительной эксплуатации катализатора происходят спекание и укрупнение кристаллов платины от 5–7 до 20 нм. Одновременно удельная поверхность носителя снижается со 120 до 83 м2/г и уменьшается число активных центров. Рекристаллизация платины ингибируется введением специальных промоторов.

Прогресс каталитического риформинга в последние годы связан с разработкой платинорениевых катализаторов. Новые катализаторы наряду с 0,3–0,6% платины содержат 0,3–0,4% рения. Применение биметаллических катализаторов позволяет снизить давление риформинга от 3,5 до 1,5–2,0 МПа и увеличить выход бензина с октановым числом 95 пунктов (исследовательский метод) примерно на 6%.

Дальнейшее совершенствование процесса риформинга происходит путем создания полиметаллических катализаторов, содержащих добавки олова, галлия, германия, индия, иридия. Полиметаллические катализаторы обладают стабильностью биметаллических, но характеризуются лучшей избирательностью и обеспечивают более высокий выход бензина. Разрабатываются катализаторы, менее требовательные к содержанию в сырье серы, азота, воды, в которых платина введена в цеолит. Стабильность катализатора повышается при добавке редкоземельных элементов, поддерживающих высокую дисперсность платины.