Приборы для обнаружения внутренних дефектов

§ т. магнитная дефектоскопия

Для обнаружения поверхностных и скрытых дефектов в стали (трещин, волосовин, неметаллических включений, раковин, пузырей и др.) существуют методы магнитной дефектоскопии, просвечивания рентгеновскими лучами и ^-лучами с помощью радиоактивных изотопов, люминесцентный, ультразвуковой. Все эти методы не связаны с разрушением металла. Каждый из них имеет свои особенности и способы применения.

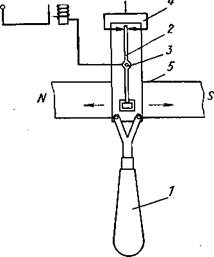

В промышленности наиболее широкое применение получили методы магнитной дефектоскопии и просвечивания рентгеновскими лучами. В магнитной дефектоскопии имеются три способа определения дефектов в стали (пондеромоторный, индукционный и магнитного порошка). Прибор пондеромоторного действия (рис. 163) состоит из рукоятки 1, связанной с магнитной стрелкой 2, поворачивающейся вокруг оси 3. Стрелка удерживается в нулевом положении с помощью пружины. У верхнего конца стрелки имеется сигнальная цепь 4, Прибор устанавливают на деталь 5 так, чтобы магнитная стрелка была перпендикулярна магнитному потоку намагничиваемой детали, а затем прибор передвигается вдоль детали. Если в металле имеется дефект, то вследствие неоднородности поля рассеяния вблизи дефекта стрелка отклонится и замкнет сигнальную цепь, в результате чего зажжется сигнальная лампочка 6".

Индукционный метод магнитной дефектоскопии заключается в том, что искателем дефектов являются индукционные катушки. При перемещении катушки по дефектному месту детали, вследствие изменения магнитного потока во всех витках, будет индуктироваться электродвижущая сила. Этот метод используется главным образом для обнаружения раковин и пустот. '■

Для определения поверхностных дефектов (трещин, волосовин и др.) наиболее распространен метод магнитных порошков. Этот метод может быть использован также и для обнаружения внутренних дефектов металла.

Магнитные дефектоскопы представляют собой специальные аппараты. Искателем дефектов является магнитный порошок в виде суспензии. Испытываемую деталь устанавливают на дефектоскопе и намагничивают, а затем покрывают порошком 262

(суспензией). Намагничивание можно производить, помещая деталь в поле соленоида или электромагнита, или же магнитным полем тока, проходящим непосредственно через деталь (циркулярное намагничивание). Ток может быть переменный или постоянный. Метод магнитных порошков можно использовать для массового контроля.

| \ СП |

| №1 |

| Рис. 163. Схема прибора пондеромоторного действия |

Магнитный порошок состоит из мельчайших частиц ферромагнитного порошка с маслом, керосином, мыльной водой и др. Частицы порошка в смеси находятся во взвешенном состоянии. Ферромагнитный порошок обычно получается из немагнитной окиси железа (крокуса или железного сурика), которая восстанавливается в потоке газа СО + + СОа в герметической коробке при температуре 500— 550° С с медленным охлаждением до температуры 80— 100° О. Послетакой обработки порошок становится магнитным. Магнитность порошка можно проверить, если поднести к нему магнит: магнитный порошок хорошего качества даст высокий «ерш», в .то время как порошок плохого качества останется почти неподвижным. При составлении суспензии на мыльном растворе используют раствор ядрового или клеевого мыла с концентрацией 0,2—0,3%, в который вводят 20—30% порошка на 1 л раствора. При этом нужно следить за точным количеством мыла в растворе, так как при меньшем количестве мыла порошок осядет на дно, а при большей концентрации произойдет склеивание порошка. Для составления суспензии на керосине или масле используют 25— 35 г порошка на 1 л.

Магнитный порошок состоит из мельчайших частиц ферромагнитного порошка с маслом, керосином, мыльной водой и др. Частицы порошка в смеси находятся во взвешенном состоянии. Ферромагнитный порошок обычно получается из немагнитной окиси железа (крокуса или железного сурика), которая восстанавливается в потоке газа СО + + СОа в герметической коробке при температуре 500— 550° С с медленным охлаждением до температуры 80— 100° О. Послетакой обработки порошок становится магнитным. Магнитность порошка можно проверить, если поднести к нему магнит: магнитный порошок хорошего качества даст высокий «ерш», в .то время как порошок плохого качества останется почти неподвижным. При составлении суспензии на мыльном растворе используют раствор ядрового или клеевого мыла с концентрацией 0,2—0,3%, в который вводят 20—30% порошка на 1 л раствора. При этом нужно следить за точным количеством мыла в растворе, так как при меньшем количестве мыла порошок осядет на дно, а при большей концентрации произойдет склеивание порошка. Для составления суспензии на керосине или масле используют 25— 35 г порошка на 1 л.

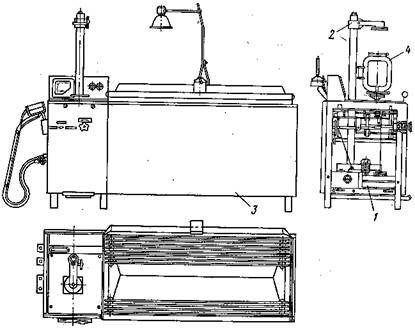

На рис. 164 дан общий вид универсального магнитного дефектоскопа. Прибор состоит из силовой части 1 источника тока, с помощью которого создается магнитное поле; намагничивающего устройства — приспособления 2, позволяющего быстро намагничивать детали в любом направлении и в любом участке детали; ванны 3 с индуктором — железным порошком (крокусом), показывающим распространение магнитного потока а исследуемой детали, и демагнитизатора 4, размагничивающего деталь после

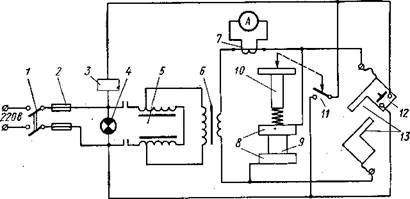

контроля. Ток из сети (рис. 165) поступает через пакетный выключатель /, предохранители 2 и магнитный пускатель 3 на регулировочный автотрансформатор б. Параллельно обмотке автотрансформатора присоединяют сигнальную лампу 4,

В момент включения пакетного выключателя лампа загорается. Это указывает на то, что дефектоскоп находится под током и готов к работе. С автотрансформатора ток подается на первичную

Рис. 164. Магнитный дефектоскоп

обмотку понижающего трансформатор а б. Под действием вторичной обмотки трансформатора в детали индуктируется ток. Между зажимными контактами 7 помещают соленоид, который используют для продольного намагничивания деталей; он же служит и для размагничивания их. Испытываемые детали помещают между полюсными наконечниками электромагнита и намагничиваются; после этого их опускают в ванну, в которой находится взвешенный в керосине железный порошок. Магнитный поток, проходя по детали у трещин или другого дефекта, выходит на поверхность и образует на краях дефекта полюсы. Железный порошок притягивается и очерчивает фигуру дефекта. Для размагничивания детали соленоид зажимают между подвижными контактами и пускают через его обмотку ток, а деталь протягивается через окно соленоида.

Этот прибор может быть использован для контроля пружин, рессор и различных деталей машин. Дефектоскоп снабжен выносными контактами, в результате чего можно производить проверку

Рис. 165. Электрическая схема магнитного дефектоскопа:

/ — цакетнын выключатель; 2 — предохранители; 3 — ыагнитнын пускатель; 4 — лампа сигнальная; 5 — автотрансформатор; 6 — силовой трансформатор; 7 — трансформатор тока; 8 — контактные зажимы; 9 — намагничиваемая деталь; 10 — педаль; // — управляемый выключатель; 12 — пусковая кнопка; 13 — ручные контакты

узлов и механизмов в собранном виде. В этом случае используют сухой порошок, который наносится на испытываемую поверхность при помощи распылителя. Габаритные размеры дефектоскопа 2000X780X1500 мм.

§ 61. ПРОСВЕЧИВАНИЕ ДЕТАЛЕЙ

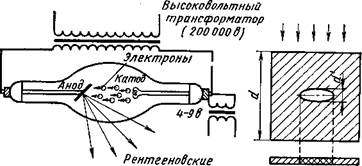

Рентгенодефектоскопия. Для выявления внутренних пороков металла: трещин, раковин, пор, шлаковых включений, неоднородности строения получил распространение метод просвечивания деталей рентгеновскими лучами. Этот метод называется рентгено-дефектоскопией. Рентгеновские лучи получают в специальных трубках, представляющих собой высоковакуумный стеклянный баллон с двумя впаянными электродами — анодом и катодом (рис. 166, а). Рентгеновские лучи возникают там, где электроны, движущиеся с большими скоростями, ударяются о какое-нибудь препятствие. Источником электронов в трубке служит накаливаемая нить катода в виде спирали из вольфрамовой проволоки. Спираль катода нагревается током 3—4 а при напряжении 4—9 в. Препятствием потоку электронов служит второй электрод — анод. Анод трубки представляет собой охлаждаемый водой пустотелый медный стержень, у которого в торцу припаяна под некоторым углом специальная пластинка — зеркало акода. Пластинка анода тормозит электроны катодных лучей и меняет их направление. Для создания необходимой скорости и направленности движения

электронов к электродам трубки подводят высокое напряжение (200 000 в и выше), я силовом поле которого электроны разгоняются до огромных скоростей. Электроны .устремляются на анод и при торможении возникают рентгеновские лучи.

Длина волны рентгеновских лучей измеряется в ангстремах (lA = Ю-8 см). Практически используемый диапазон длин волн рентгеновских лучей от 3 до 0,001А.

Различают «мягкие» рентгеновские лучи — с большими длинами волн, сильно поглощаемые деталью, и «жесткие» лучи — с малыми длинами волн, более проникаемые через детали.

Рентгеновская пленка (экран)

а) 6}

Рис. 166. Просвечивание рентгеновскими лучами:

а — схема получения рентгеновских лучей в электронной трубке; б — схема

просвечивания

При наличии указанных выше дефектов или посторонних включений в металле при просвечивании получается различие в поглощении лучей. Это различие проявляется в том, что на общем фоне изображения просвечиваемой детали появляются светлые или темные пятна. Если подвергнуть просвечиванию детали с внутренней раковиной, то лучи, пронизывающие всю толщу металла, будут поглощаться сильнее, чем лучи, которые встречают на своем пути раковину и проходят, следовательно, через меньшую толщу металла. Если поместить на пути выходящих лучей кассету с фотопленкой, то лучи, прошедшие через раковину, дадут после проявления на снимке темное пятно на более светлом фоне отлива, и раковина будет определена. Рентгеновские лучи пропускают через деталь (рис. 166, б) на фотопленку (фотографическая дефектоскопия) или на флуоресцирующий экран (визуальная дефектоскопия). Первый метод более чувствительный, чем визуальный. Он позволяет выявлять дефекты толщин от 1% при малой толщине и 2—2,5% при толщинах деталей более 266

50—70 мм. При этом целостность детали не нарушается. Применение метода просвечивания деталей ограничено их толщиной и недостаточной чувствительностью к мелким дефектам и включениям.

Обычные стандартные рентгеновские установки, рассчитанные на напряжение до 200 кв, могут быть использованы для просвечивания сталей толщиной до 90 мм. Более жесткое излучение на сверхвысоком напряжении до 2 000 000 в и выше при повышенной экспозиции (—1,5 ч) позволяет просвечивать сталь толщиной до 300 мм. ■

Гамма-дефектоскопия. Гамма-лучи (^-лучи) образуются при распаде естественных и искусственных радиоактивных веществ. Эти лучи сходны с рентгеновскими лучами, но отличаются большей жесткостью (длины волн 1>-лУчеи 0,2—0,0025 А). Каждое радиоактивное вещество испускает -улучи определенных длин волн. Продолжительность действия такого вещества характеризуется периодом полураспада, т. е. временем, в течение которого распадается половина вещества и соответственно вдвое уменьшается интенсивность его излучения.

Для гамма-дефектоскопии применяют главным образом искусственные радиоактивные изотопы кобальта Со60 и иридия Ir"s. Периоды полураспада их соответственно равны 5,3 года и 75 дней.

Иридий обеспечивает большую чувствительность, чем кобальт, вследствие меньшей жесткости излучения. Предельная толщина просвечиваемой стали для кобальта 250—300 мм, для иридия 50—60 мм.

В связи с небольшими размерами радиоактивных препаратов и небольшой интенсивностью время экспозиции при гамма-просвечивании значительно больше, чем при рентгеновской дефектоскопии.

Для уменьшения времени экспозиции применяют усиливающие экраны в виде свинцовых фолы толщиной 0,1—0,2 мм. В кассету рекомендуется закладывать сразу две пленки, а свинцовую фольгу между ними. Такая съемка позволяет точнее решить вопрос о наличии дефектов и облегчает их расшифровку.

По сравнению со съемкой рентгеновскими лучами съемка гамма-лучами, несмотря на увеличение экспозиции, обладает рядом преимуществ. Небольшие размеры источника излучения позволяют просветить любое место детали и приблизить его непосредственно к детали. Кроме того, вокруг ампулы с источником излучения можно расположить несколько деталей и производить одновременную съемку.

Дефектоскопияс использованием бетатрона.С помощью рентгеновского излучения бетатрона получают рентгеновские лучи, значительно превосходящие жесткость у-пуче&. Использование бетатрона позволяет просвечивать стальные детали толщиной 500—600 мм. При этом повышается четкость изображения и чувствительность просвечивания. Экспозиция при съемке бетатро-

ном в десятки и сотни раз меньше, чем при использовании ко

бальта. и..

При съемке рентгеновскими лучами, у-лучами и сиспользованием бетатрона должны соблюдаться меры защиты и правила техники безопасности как в процессе съемки, так и при хранении радиоактивных веществ 130].

Люминесцентная дефектоскопия.Этот метод применяется для обнаружения поверхностных трещин. Люминесцентная дефектоскопия основана на способности некоторых материалов светиться под действием ультрафиолетовых лучей (люминесценция).

Люминесцентная дефектоскопия применяется для обнаружения трещин в стальных деталях и на пластинках твердых сплавов как до напайки, так и после напайки.

При испытании деталь тщательно очищают от грязи, затем ее опускают на несколько минут в трансформаторное масло или смесь* керосина (90%) и автола (10%) и после этого вытирают и просушивают над вентилятором. Высушенную деталь посыпают пудрой, состоящей из смеси окиси магния с углекислым магнием, затем деталь облучают ультрафиолетовыми лучами. Обычно об; лучение производят кварцевой лампой, перед которой устанавливают фильтр из темного никелевого стекла, задерживающего видимую часть спектра и пропускающего только ультрафиолетовые лучи. В результате масло, оставшееся в трещинах и смочившее порошок, начинает светиться зеленоватым светом, обрисовывая форму трещин. Этот способ выявляет трещины шириной до 0,005 мм. Глубокие риски могут также светиться к иногда их можно принять за трещины.

Для люминесцентной дефектоскопии используют ртутно-квар-цевые лампы высокого и сверхвысокого давления и ультрафиолетовые стеклянные светофильтры.

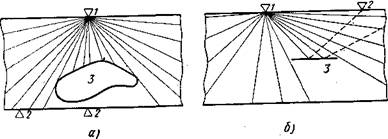

Ультразвуковая дефектоскопия.Ультразвуковые колебания обладают свойством проникать в металл на большую глубину и отражаться от встречающихся в металле дефектов (волосовин, раковин, пористости, трещин, расслоений и т. п.). Это свойство используют в большинстве ультразвуковых дефектоскопов. Схема выявления дефектов ультразвуковым методом показана на рис'. 167, а. По этой схеме ультразвуковые колебания создаются вибратором 1, состоящим из кварцевой пластины толщиной 1 мм и диаметром 20 мм. Вибратор устанавливают с одной стороны исследуемой детали, а с другой находится такая же кварцевая пластинка -— резонатор 2, служащая для улавливания колебаний.

Если в металле нет внутренних дефектов, то колебания проходят через металл, достигают резонатора и создают напряжение, которое подается через усилитель на индикатор.

При наличии внутренних дефектов в металле 3 колебания, достигнув дефекта, будут отражаться, и тогда резонатор не сможет уловить колебания и покажет «звуковую тень». 268

Передача энергии ультразвуковых колебаний для уменьшения потерь производится в специальной среде, в которую помещаются вибратор, резонатор и деталь. Такой средой может служить трансформаторное масло. Нахождение дефектов осуществляется передвижением ультразвука по детали со скоростью 1 м/мин.

Рис. 167. Схема выявления дефектов в изделии с помощью ультразвуковых колебаний

При другом методе испытания (рис. 167, б) резонатором улав

При другом методе испытания (рис. 167, б) резонатором улав

ливается отраженный, от дефекта в металле 3 звук. Вибратор /

и резонатор 2 помещают с одной и той же стороны детали. Этот

метод может быть осуществлен в том случае, если подача коле

баний будет производиться импульсами через некоторые интер

валы времени, втечение которых ___ _

звук успеет отразиться от де- ______ Г~£ М

фектного места и будет обна- I L—Г^

| Рис. 168. Электрическая схема ультразвукового дефектоскопа |

ружен резонатором. При непрерывной подаче ультразвуковых колебаний отраженные колебания будут интерферировать с подающимся от вибратора. Этот метод имеет следующие преимущества: для испытания нужна только одна чисто обработанная поверхность, в то время как при первом методе тре-

буется, чтобы чисто отработаны были две противоположные стороны; кроме того, нетребуется погружения установки в масло, так как мощность импульса может быть значительной. Второй метод дает возможность определить, на каком расстоянии от поверхности находится дефект.

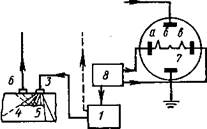

Схема импульсного ультразвукового дефектоскопа представлена на рис. 168. Генератор 1 подает импульс на усилитель 2 и одновременно к излучающему вибратору 3. Ультразвуковые колебания попадают на деталь 4 и, отразившись от внутренних дефектов 5, воспринимаются резонатором 6, напряжение с которого подается также на усилитель. Этот импульс запаздывает

по отношению к импульсу, поданному непосредственно or rem ратора; запаздывание будет тем больше, чем глубже расположе дефект в детали, чем больше путь, проходимый ультразвуковым колебаниями. Затем импульсы попадают в электроннолучеву] трубку 7, в которую также подается напряжение от генератор развертки 8. На экране лучевой трубки будут видны пики а, и в в виде осциллограммы. Первый пик слева соответствует ил пульсу генератора, второй, расположенный правее, — сигнал отражения от дефекта и третий пик соответствует отраженш от задней стенки детали. Расстояние между первым пиком и втс рым соответствует расстоянию от передней стенки детали д дефекта в определенном масштабе.

Проверка деталей с помощью ультразвуковой дефектоскопи требует большой затраты времени. Кроме того, ультразвуковуь дефектоскопию нельзя применять для проверки деталей сложно; формы.

ГЛАВА XIV

ПРИБОРЫ ДЛЯ КОНТРОЛЯ

ТВЕРДОСТИ И СТРУКТУРЫ

ДЕТАЛЕЙ ПОСЛЕ ТЕРМИЧЕСКОЙ,