Толкательные и конвейерные печи

§ 17. ТОЛКАТЕЛЬНЫЕ ПЕЧИ

ДЛЯ НОРМАЛИЗАЦИИ И УЛУЧШЕНИЯ

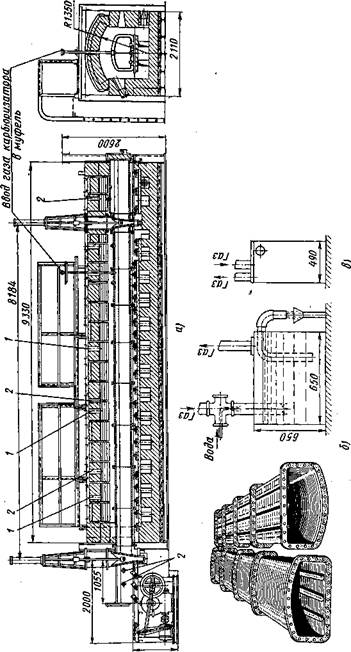

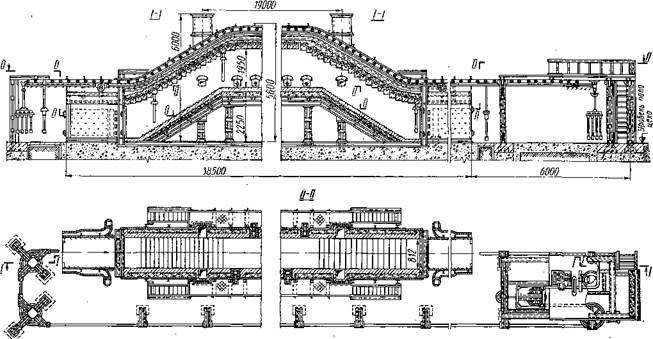

Развитие массового производства в автомобильной, тракторной и других отраслях промышленности привело к созданию печей непрерывного действия. Значительную группу таких печей составляют толкательные печи различных конструкций. Они работают на мазуте, газе, электроэнергии и часто соединяются в агрегаты. На агрегате (рис. 55) можно производить улучшение, нормализацию и нормализацию с отпуском. Эти агрегаты устанавливают в кузнечно-термических цехах и в основных термических цехах для обработки коленчатых валов, передних осей, полуосей и зубчатых колес.

Коленчатые валы, полуоси и передние оси загружаются на башмаках (подставках для осевых деталей), зубчатые колеса — на поддонах. Размер применяемых поддонов 370x360 и 1250 X ХЗбОлш. Малые поддоны загружаются по два в один ряд, а большие поддоны — по одному в ряд. Поддоны и башмаки с деталями передвигаются по жароупорным направляющим, изготовленным из сплава Х18Н25С2. Передвижение поддонов или башмаков производится с помощью толкателя, действующего от электродвигателя, гидравлического или пневматического механизма. Толкатели печей приводятся в действие обычно с помощью пульта управления, находящегося около загрузочного конца печи, через определенный интервал времени, который рассчитывается из общего времени пребывания деталей в печи. Через свод печей устанавливают по две-три термопары, фиксирующие температуру печи. В большинстве случаев печи имеют автоматическое регулирование температуры.

В состав агрегатй входит следующее оборудование: закалочная или нормализационная печь с толкателем, закалочный бак (при улучшении) или столик для поддонов и рольганг для остывания поддонов с деталями (при нормализации), отпускная печь с.толка-телем и столик для разгрузки поддонов. При закалке поддоны разгружаются автоматически. Для этого применяют поддоны с выступами, которыми поддон удерживается у разгрузочного конца печи (рис. 55, б, поз. /). Нагруженный поддон, передвигаясь в печи по направляющим, доходит до разгрузочного конца, переходит выступами на вспомогательные балки, при очередном

толкании под действием тяжести поворачивается на 90° вокруг выступов (рнс. 55, б поз. И и ///), детали падают в бак, а поддон снимается с балок и передается при помощи монорельса к загрузочному концу печи. При нагреве деталей на башмаках отверстие для выхода деталей в бак закрыто. Когда детали подходят к разгрузочному концу, они снимаются с башмаков и закаливаются вручную, а башмаки при последующем толкании по наклонному желобу выходят из отверстия, затем их складывают в ящик и передают к загрузочному концу печи.

толкании под действием тяжести поворачивается на 90° вокруг выступов (рнс. 55, б поз. И и ///), детали падают в бак, а поддон снимается с балок и передается при помощи монорельса к загрузочному концу печи. При нагреве деталей на башмаках отверстие для выхода деталей в бак закрыто. Когда детали подходят к разгрузочному концу, они снимаются с башмаков и закаливаются вручную, а башмаки при последующем толкании по наклонному желобу выходят из отверстия, затем их складывают в ящик и передают к загрузочному концу печи.

При использовании первой печи агрегата для нормализации отверстие для выхода деталей закрыто и поддоны выгружаются на столик. Отсюда они поступают на рольганг охлаждения, а затем к толкателю второй печи. Передача поддонов осуществляется с помощью тельфера и монорельса. Возврат поддона от разгрузочного стола отпускной печи производится также при помощи монорельса (см. рис. 55, а). Габаритные размеры агрегата 22516 X Х4430 мм. Размеры пода (активная площадь) первой печи 4375Х Х1530 ммк второй печи 5390 х 1530 мм, рольганга для охлаждения 3500 X 600мм. Длина отпускной печи больше закалочной или норма-лизационной печи, так как время отпуска обычно превышает время для нагрева под закалку или нормализацию. Печи работают на мазуте, расход мазута в первой печи составляет 70 кг/ч, во второй 40 кг/ч.

Сжигание топлива производится с помощью форсунок низкого давления. Производительность агрегата 1000 кг/ч, удельная производительность для первой печи 140 кг/(жа-ч), для второй 120 кг/(м2-ч). Эти печи могут работать и на газе.

ВНИПИ «Теплопроект» разработал типаж пламенных, толка-тельных печей. В типаж входят 27 типоразмеров печей. Печи, предназначенные для работы с обычной атмосферой, обозначаются индексом ТТО, а с контролируемой (защитной) атмосферой — ТТЗ. Печи ТТЗ выполняются либо с муфелированием пламени — с радиационными трубами, либо с муфелированием садки — муфельные печи.

В печах ТТО предельная температура 1150° С, в печах ТТЗ ■— 950° С. Большая часть печей этого типажа может выполняться также и в модификации для температур до 650° С. ВНИИЭТО разработал типаж электропечей для нормализации и отжига стальных деталей в контролируемой (защитной) атмосфере с нагревом до температуры 1000° С. Эти печи имеют индекс СТЗ (например, СТЗ-8.48.4/10, СТЗ-8.70.4/10 и др.). В типаж входит пять печей с производительностью от 200 до 1500 кг/ч. Детали подвергают отжигу в печи в течение 8—15 ч. Печи могут быть однорядными с шириной 8 дм и двухрядными 16 дм. Со стороны загрузки в печах установлены предварительные камеры, а со стороны разгрузки — гидравлические затворы или перепускные камеры для перепуска поддонов. Загрузка и выгрузка деталей механизированы.

б*

91

§ 18. ПЕЧИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ОТЖИГА НА КОВКИЙ ЧУГУН

§ 18. ПЕЧИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ОТЖИГА НА КОВКИЙ ЧУГУН

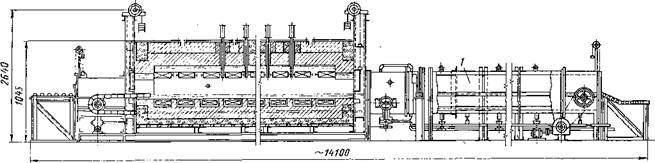

Автоматизированная печь для отжига отливок на ковкий чугун разработана Гипроавтопромом (рис. 56).

Печь-агрегат для отжига состоит из двух последовательно установленных и соединенных общим каркасом печей. Общая длина гтечи-агрегата 33 м. Короба с отливками в этой печи перемет щаются с помощью гидравлического толкателя и цепного транспортера. От камеры загрузки до зоны промежуточного охлаждения короба перемещаются с помощью толкателя, а затем до камеры. выдачи — цепным транспортером.

В качестве контролируемой атмосферы может быть использован моногаз, состоящий главным образом из азота и небольшого количества окиси углерода. Расход контролируемой атмосферы составляет 10—15 ма/ч. Мощность нагревателей печи 1037 кет. Печь потребляет для охлаждения 2500 м3/ч вентиляторного воздуха (давлением 200 мм вод. ст.) и 2 м31ч воды. Загрузка коробов в печь производится снизу с помощью подъемной платформы, запирающей камеру загрузки в конце подъема песочным затвором. Аналогично, но в обратном порядке, происходит разгрузка печи. Короба с отливками продвигаются на поддонах в два ряда. Всего в рабочих зонах установлено 76 коробов. Производительность печи при плотности укладки 1 т/мя (220 кг в одном коробе) 880 кг!ч, при 1,5 т!мя — 1320 кг1ч.

Преимущества этого агрегата по сравнению со старыми туннельными печами заключаются в следующем: установка печей требует меньшей производственной площади, отсутствует необходимость упаковки отливок, отсутствуют дополнительные операции правки и очистки отливок после отжига, можно более точно соблюдать технологический процесс отжига.

§ 19. МУФЕЛЬНЫЕ ПЕЧИ ДЛЯ ГАЗОВОЙ ЦЕМЕНТАЦИИ

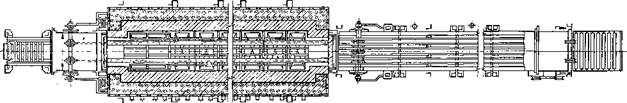

Сложную конструкцию имеют печи непрерывного действия для газовой цементации. В муфель (рис. 57, а) вводятся газы, которые науглероживают детали. Длина муфеля 8 м, материал — сталь марки Х18Н25С2. Муфель (рис. 57, б) состоит из отдельных литых секций с фланцами, которые скрепляют болтами и проваривают газонепроницаемым швом. Собранный муфель устанавливают на ролики, причем один его конец закрепляют у разгрузочной части, а другой оставляют свободным, что позволяет муфелю удлиняться при нагреве на 150—200 мм. Печь отапливается газом. Вдоль печи с двух сторон устанавливают 28 горелок с расходом газа 74 м31ч. Печь может работать и на мазуте, но в этом случае стойкость муфеля значительно снижается, так как очаг горения мазута создает высокую температуру. У загрузоч-92

|

£Ш

I

о

га о

■е-

ного и разгрузочного концов печи (на расстоянии 1,5 м от торцов печи) имеются герметические заслонки-затворы. Перед затвором с загрузочной стороны находится камера загрузки, а с разгрузочной— камера подстуживания. Температура определяется с помощью термопар, помещенных в отверстиях 1 печи. В этих печах в качестве науглероживающего газа применяли пиролизный газ, получаемый из керосина (ПГН) в смеси с крекинг-газом (КГН). Эти газы получали в специальной пиролизной установке, затем стали применять в муфельных печах другие газы, содержащие углеводороды. Богатый углеводородный газ, например природный саратовский газ, для газовой цементации подвергали крекированию с воздухом в соотношении: 2,5 объема воздуха и 1 объем газа при температуре 980° С, затем крекированный газ смешивали с «сырым» («сырого» газа брали 10% от крекированного) и только тогда подавали в печь. Введение в печь одного «сырого» природного газа без его предварительного крекирования вызывало образование сажи на деталях. Однако иногда (в шахтных печах) для науглероживания применяется «сырой» природный газ.

НИИТАвтопром и ЗИЛ разработали и внедрили процесс газовой цементации в муфельных печах с использованием эндогаза. Эндогаз содержит около 20% СО, 40% Н3 и 40% N2 й незначительное количество СН4, СОа -и НгО. Эта атмосфера является слабым карбюризатором, так как в ее состав входит слабонаугле-роживающий газ СО и небольшое количество СН4, действие которого понижается обезуглероживающими компонентами газа. Такая атмосфера может быть использована как защитная против окисления и обезуглероживания. Для получения газа карбюризатора к эндогазу добавляют 10—15% природного газа. Точку росы атмосферы цементационной печи поддерживают примерно —Т С, что соответствует содержанию углерода в стали 0,75—0,85%.

Для получения качественного цементационного слоя в переднюю и среднюю части печи подается эндогаз с добавлением природного газа, а в остальную часть печи (на 1/3 длины) перед разгрузкой подается только эндогаз. Таким образом, в начале процесса науглероживание идет очень активно и содержание углерода в поверхностном слое может быть больше необходимого, но в следующей зоне печи перед выгрузкой происходит понижение содержания углерода до нормы за счет диффузии его внутрь детали и в атмосферу печи. Газ вводится в муфель в пяти местах по длине печи (рис. 57, а, отверстия 2) в первую секцию снизу, а в остальные — сверху. Отходящие газы из муфеля направляют в гидравлический затвор (рис. 57, в) для того, чтобы в муфель не мог попасть наружный воздух. Из гидравлического затвора отходящий газ выводится через трубу в атмосферу и у выхода из трубы поджигается. Детали загружают на поддоны, которые передвигают в муфеле с помощью толкателя по направляющим приливам муфеля. Для лучшего использования объема муфеля

детали укладывают в приспособлениях в два-три ряда по высоте. Размер поддона 340X310 мм. В печи находятся одновременно 24 поддона. Поддоны и приспособления для печей газовой цементации изготовляют из жароупорных сплавов типа Х18Н25С2 или Х25Н20С2.

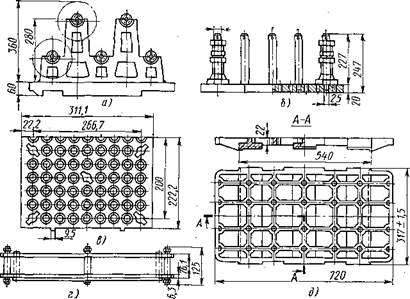

Приспособления делают литыми или сварными. Приспособления для газовой цементации в толкательной печи показаны

Рис. 58. Приспособления для газовой цементации в толкателышх печах:

а — для зубчатых колес; б — для деталей типа блока шестерен; в — для рессорных пальцев; е — для поршневых пальцев; д — поддон

на рис. 58. В приспособлении (рис. 58, а) на поддон загружается 20 зубчатых колес общим весом около 50 кг. Приспособление, показанное на рис. 58, 6, представляет собой плиту, на которой установлено 15 штырей. Блоки зубчатых колес надевают на штыри и цементуют их в вертикальном положении.

Для цементации рессорных пальцев на поддон устанавливают вертикально четыре приспособления (рис. 58, е). В каждом приспособлении помещается 49 рессорных пальцев, а всего на поддоне 196 пальцев общим весом 60—80 кг. При выгрузке поддон попадает в камеру подстуживания, где его выдерживают в течение 8—10 мин. В течение этого времени происходит остывание деталей до установленной по технологии закалочной температуры, затем поддон выдвигается на столик закалочного бака и опускается в бак вместе с деталями. Толкание поддонов для получения на-

углероженного слоя глубиной 0,7—1,0 мм производится через 20—25 мин. Производительность печи 200—250 кг/ч.

На некоторых заводах при отсутствии природного газа, а также для ускорения цементации применяют метод подачи в муфель жидкого пиробензола, керосина и др. аналогично шахтным печам. Отличием рассматриваемого метода является то, что жидкость подается в муфель не самотеком, а распиливается специальной форсункой, в которую она нагнетается топливным насосом.

Состав отходящих газов из печи газовой цементации приведен в табл. 4.

Таблица 4

Химический состав отходящих газов

| Среда | Химический состав газов в % | ||||||

| СО, | с»нл | о, | СО | н, | сн, | N, | |

| 0,16 0,9 | 0,06 0,10 | 0,84 1,56 | 18,4 17,4 | 53,6 46 | 4,2 3,04 | 22,74 31 | |

| Пиробензол ............................ |

При этом способе на деталях периодически появляется налет сажи, который может быть рыхлым или плотным в зависимости от количества подаваемого в печь керосина и степени его распыленности.

Рыхлый. налет легко очищается перед закалкой деталей, а плотная пленка отделяется трудно, кроме того, она может явиться причиной деформаций деталей при закалке. Для уменьшения образования сажи, а также для активизации процесса в печь подается аммиак.

Научно-исследовательским институтом технологии автомобильной промышленности был предложен новый карбюризатор синтин. Этот карбюризатор используется также в жидком виде. Карбюризатор получают синтетическим путем из окнси углерода и водорода. Для синтина, как карбюризатора, разработаны специальные технические условия (ТУ 574-55). По свойствам синтин приближается к керосину. Однако синтин, как карбюризатор, имеет перед керосином, бензолом, пиробензолом и др; преимущества: лучшую цементующую способность, так как из него получается больший выход газа, почти полное отсутствие образования сажи и коксовой пленки. Другой карбюризатор триэтаноламин, имеющий в своем составе азот, способствует при цементации одновременному насыщению поверхностного слоя азотом.

У описанных печей для газовой цементации муфель изготовляют из дорогостоящего литья с относительно тонкими стенками (11—18 мм). При смене муфеля в печи необходимо иметь дополнительную площадь для сварки секций и сборки муфеля, мостовой кран и т. д.

7 С. Л. Рустем 97

Соединения отдельных секций муфеля не дают надежной защиты от утечки газа, что вызывает изменение газовой атмосферы в печи и, как следствие, может быть брак деталей. При расширении муфеля во время нагрева флянцы часто не удерживаются болтами, сварной шов разрушается и муфель дает течь. Сваренный муфель вследствие различной температуры по длине печи может давать трещины. Для повышения стойкости муфелей были использованы различные способы. Хорошие результаты показали муфели, собранные таким образом, что отдельные секции муфеля сваривают, а затем укрупненные секции скрепляют путем стыка двух механически обработанных торцов без сварки; в местах стыка кольцо охватывает муфель. В печах муфель с одной стороны закрепляется, а с другой прижимается сильной пружиной. Такие муфели работают удовлетворительно и имеют стойкость до одного года. Указанные недостатки муфельных печей для газовой цементации привели к необходимости конструирования безмуфельных печей.

Соединения отдельных секций муфеля не дают надежной защиты от утечки газа, что вызывает изменение газовой атмосферы в печи и, как следствие, может быть брак деталей. При расширении муфеля во время нагрева флянцы часто не удерживаются болтами, сварной шов разрушается и муфель дает течь. Сваренный муфель вследствие различной температуры по длине печи может давать трещины. Для повышения стойкости муфелей были использованы различные способы. Хорошие результаты показали муфели, собранные таким образом, что отдельные секции муфеля сваривают, а затем укрупненные секции скрепляют путем стыка двух механически обработанных торцов без сварки; в местах стыка кольцо охватывает муфель. В печах муфель с одной стороны закрепляется, а с другой прижимается сильной пружиной. Такие муфели работают удовлетворительно и имеют стойкость до одного года. Указанные недостатки муфельных печей для газовой цементации привели к необходимости конструирования безмуфельных печей.

§ 20. БЕЗМУФЕЛЬНЫЕ ПЕЧИ ДЛЯ ГАЗОВОЙ ЦЕМЕНТАЦИИ

Безмуфельная печь для газовой цементации спроектирована-Стальпроектом и входит в агрегат непрерывного действия со специальным механизированным закалочным баком, промывной машиной, отпускной печью и охлаждением деталей после отпуска. Безмуфельная печь представляет собой двухрядную толкатель-ную печь (рис. 59), состоящую из плотно сваренного каркаса, внутри которого расположена рабочая камера. Газонепроницаемость печи обеспечивается дополнительными масляными затворами. В качестве топлива применяется городской газ, сжигание которого производится в излучающих трубах, расположенных под подом и у свода печи. По длине печи имеют четыре температурные зоны: нагрева, цементации, охлаждения и выравнивания температуры перед закалкой. Цементация производится крекированным природным газом или эндогазом, смешанным с «сырым» природным газом. Количество «сырого» газа составляет 10% от крекированного. Для циркуляции газа-карбюризатора печь снабжена вентиляторами, жаропрочные крыльчатки которых расположены в рабочем пространстве печи. В печи проложены две пары жаропрочных направляющих, по которым в два ряда передвигаются поддоны. Все операции, кроме загрузки деталей па поддоны, производятся автоматически. При загрузке печи пустые поддоны устанавливаются иа платформу с двумя торцовыми стенками. Когда детали загружают на поддоны, тамбур печи закрыт одной торцовой стенкой платформы, а когда в дальнейшем платформа с нагруженными поддонами передвигается внутрь тамбура, последний закрывается второй стенкой платформы. Передвижение платформы в тамбур производится сбоку печн при помощи гидравличе-

ского толкателя. Затем поднимают обе дверцы печи, и одновременно через загрузочную сторону в печь входит автоматический вы-таскиватель (лопаты) поддонов. После включения другого гидравлического толкателя у загрузочной стороны происходит вталкивание новых загруженных поддонов в печь, а на разгрузочном конце два поддона устанавливаются на вытаскиватель, который вытаскивает поддоны и ставит их на стол закалочного бака. После этого загрузочная дверца печи опускается, толкатель загрузки возвращается в первоначальное положение, и загрузочная дверца закрывается. Затем пустая платформа выдвигается из загрузочного тамбура для подготовки новых поддонов к загрузке.

В печи имеется камера подстуживания, в которой цементованные детали охлаждаются от температуры цементации 930 до 850—870° С. В этой части печи понижение температуры достигается вследствие уменьшения количества излучающих труб и наружного охлаждения печи воздухом.

Созданы электрические толкательные безмуфельные печи для газовой цементации и нитроцементации с температурой нагрева до 1100° С, имеющие индекс СТЦ (СТЦ-6.47.4/Ю, СТЦ-6.70.4/10 и др.). Мощность агрегатов от 140 до 550 кёт. Время пребывания деталей в печах при глубине слоя 0,9—1,2 мм и температуре 1050° С от 4 до 12 ч. Производительность от 75—120 до 500— 800 кг/ч. Все агрегаты имеют механизированную загрузку и выгрузку.

§ 21. ТОЛКАТЕЛЬНАЯ ПЕЧЬ

ДЛЯ ОБРАБОТКИ НОРМАЛЕЙ И МЕЛКИХ ДЕТАЛЕЙ

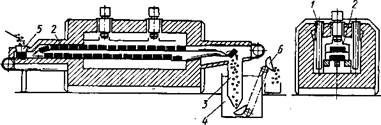

Для термической обработки нормалей и мелких деталей служат муфельные печи фирмы Айхелин (Австрия). Эти печи (рис. 60) работают на газообразном топливе, которое сжигается в вертикаль-

Рис. 60. Схема печи Для обработки нормалей и мелких детален

но установленных радиационных трубах 1. Для сжигания топлива используется воздух, который подогревают в рекуператорах, встроенных в радиационные трубы. В цечах может быть применен и электрический нагрев; это достигается установкой специальных 100

радиационных труб, внутри которых Помещаются нагревательные элементы из высокоомного сплава.

В печи используется контролируемая атмосфера, вследствие чего детали после термической обработки получаются чистыми и светлыми.

Особенностями конструкции данной печи является то, что нагрев деталей осуществляется в жаропрочных поддонах-коробках 2 размером 50x250x70 мм, нагретые детали автоматически через трубу 3 попадают в закалочный бак 4, без выноса на воздух, и механизированная подача пустых поддонов производится путем продвижения их в обратном направлении в печи к загрузочному концу.

Загрузка деталей в поддоны-коробки производится дозирующим устройством через насыпную шахту 5, имеющую заслонку. Заслонка открывается только в момент загрузки. Загруженный поддон с помощью заталкивающего устройства, действующего от специального привода, передается в печь. При этом находящиеся в печи поддоны передвигаются на один ход. В разгрузочной части печи находится другой привод, который вытаскивает последний поддон и после открытия заслонки трубы закалочного бака опрокидывает его. Этим же приводом поддон задвигается обратно в печь и далее толканием поддонов, одного за другим, передается на загрузку. Разгрузка деталей из закалочного бака в тару производится транспортером или опрокидывающим ковшом 6.

Преимущества печи заключаются в том, что нагрев деталей, помещенных в поддон-коробку, происходит равномерно, передача пустых поддонов в печи сокращает расход топлива, уменьшает коробление и расход жаропрочных материалов, а также обеспечивает равномерный нагрев деталей. Использование контролируемой атмосферы в печи и принудительная ее циркуляция благодаря установленным в своде печи вентиляторам способствует получению светлой поверхности деталей.

Эти печи могут быть использованы не только для светлой закалки, но и для других процессов термической и химико-термической обработки: отжига, нормализации, цементации и нитроцементации.

Средняя производительность печи при закалке 250—300 кг/ч.

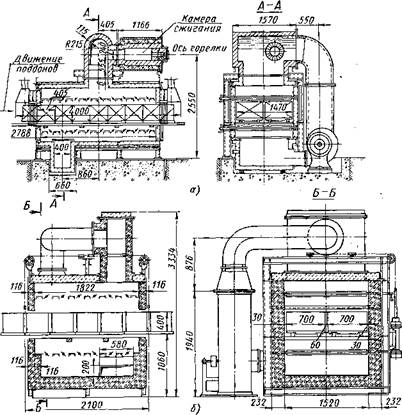

§22. ТОЛКАТЕЛЬНЫЕ ОТПУСКНЫЕ ПЕЧИ С ЦИРКУЛЯЦИЕЙ ВОЗДУХА И ПРОДУКТОВ ГОРЕНИЯ

В отпускных толкательных и конвейерных печах для низких температур (180—300° С) применяется принудительная циркуляция горячего воздуха, к которому добавляются продукты сгорания газа. Такую печь, имеющую габаритные размеры 1912Х4000Х Х2550 мм устанавливают, например, в агрегате газовой цементации (рис. 61). Производительность этой печи 500 кг/ч.

Циркуляция газов происходит следующим образом: смесь воздуха с продуктами сгорания, имеющая температуру 250° С, подается через под печи, разделяется на два потока, направленных к концам печи, и отдает при этом свое тепло нагреваемым деталям путем конвекции. У концов печи одна часть горячей смеси подсасывается в канал над камерой печи, а другая часть уходит

Рис. 61. Толкательные отпускные печи с циркуляцией горячего воздуха:

а — газовая с добавкой продуктов сгорания газа; 6 — электрическая

под зонты. В тот же канал поступает и холодный воздух из атмосферы. Из канала воздух попадает в смеситель, к которому из топки добавляются продукты сгорания газа, имеющие температуру около 1000° С, в таком количестве, чтобы температура смеси была 250° С. Это достигается с помощью термопары, установленной в канале на выходе из вентилятора, которая связана с потенциометром и исполнительным механизмом. Такого же типа печь, но с конвейером применяется для отпуска рессорных листов. В агрегатах газовой цементации применяются также электриче-

ские толкательные печи аналогичной конструкции, в которых циркулирует горячий воздух (рис. 61, б). Нагрев деталей производится горячим воздухом, который подогревается в воздухоподогревателе и прогоняется через печь вентилятором.

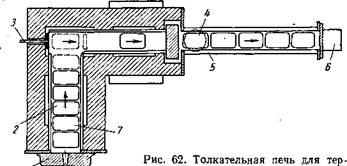

§ 23. ТОЛКАТЕЛЬНАЯ ПЕЧЬДЛЯ ЗАКАЛКИ ИНСТРУМЕНТОВ

Конструкция толкательной печи для закалки инструментов, изготовленных из быстрорежущей стали (рис. 62) фирмы Линд-берг (США), показана на рис. 62. Печь состоит из камер подогрева, высокого нагрева и охлаждения, смонтированных в одном агрегате. Инструменты поступают в печь холодными и не попадают на воздух до тех пор, пока обработка не произведена полиостью.

мической обработки инструментов из быстрорежущей стали:

1 — загрузочная дверца; 2 — подогревательная камера; 3 — толкатель в высокотемпературную зону с карборундовыми нагревателями; 4 — вентилятор; 5 — камера, охлаждаемая водой; в—разгрузочный стол; 7 — поддон

Особенностью данной печи является то, что подогрев осуществляют под прямым углом к камере высокого нагрева. Охладительная камера находится непосредственно после камеры высокого нагрева и сконструирована таким образом, чтобы инструменты охлаждались циркулирующей защитной атмосферой до температуры ниже 200° С. Этим методом могут закаливаться инструменты диаметром до 60 мм. В зоне подогрева находятся металлические нагревательные элементы, а в зоне высокого нагрева — неметаллические. Подовые плиты в подогревательной и высокотемпературной зонах изготовлены из карборунда. Температуру в обеих зонах можно контролировать также автоматически. Инструменты загружают на поддоны, которые проходят через печь.

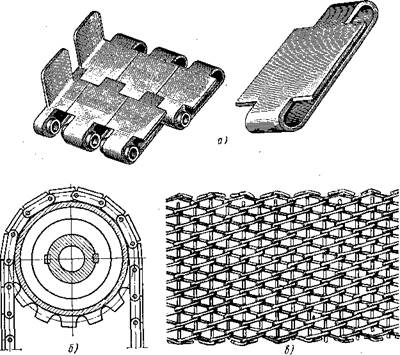

§ 24. КОНВЕЙЕРНЫЕ ПЕЧИДЛЯ ОСЕВЫХ ДЕТАЛЕЙ И СВЕТЛОГО ОТЖИГА

В конвейерных печах передвижение деталей осуществляется на конвейере, состоящем из жаропрочных деталей. Конвейеры печей (рис. 63) изготовляют в виде: жаропрочных цепей (цепной

конвейер), плотно собранных штампованных жаропрочных звеньев (панцирный конвейер), отдельных штампованных пластин, укрепленных на цепях (пластинчатый конвейер), металлической сетки (сетчатый конвейер).

Конвейерная лента движется по направляющим, уложенным на поду печи. Движение конвейерной ленты осуществляется через

Рис. 63. Конвейеры печей:

а — панцирный; б -~ пластинчатый; в — сетчатый

ведущий барабан со звездочками, который устанавливают обычно у разгрузочного конца печи, а с загрузочной стороны находится ведомый барабан. Конвейерная лента печи натянута с помощью груза — противовеса или пружины. Материалом для изготовления конвейеров печей служат сплавы марок Х18Н25С2, Х25Н20С2, Х20Н80 и X23HI8.

В закалочных печах обычно применяют цепной, панцирный или пластинчатый конвейер, а в отпускных печах — цепной, пластинчатый или сетчатый конвейер. Цепной конвейер состоит из отдельных звеньев, скрепляемых осью. Ось несет максимальную нагрузку и изготовляется из высококачественного жаропрочного сплава Х20Н80. Панцирный конвейер состоит из плотно пригнанных друг к другу .звеньев, которые образуют сплошную ленту. 104

Пластинчатый конвейер состоит из пластин, укрепленных на двух или нескольких цепях, которые движутся по опорным направляющим. Пластинчатый конвейер так же, как и панцирный, образует движущийся под, имеющий небольшие зазоры между пластинками. Недостатками цепных конвейеров являются частые разрывы цепей, коробление пластин и износ от трения об опорные направляющие.

Для нормализации и высокого отпуска осевых деталей применяются топливные конвейерные печи с подвесным конвейером (рис. 64). Для таких печей разработано 11 типоразмеров. Они используются в- термических цехах и термических отделениях кузнечных цехов. Печи отапливаются природным газом или мазутом, сжигаемым в типовых горелках или форсунках. Для подогрева воздуха устанавливают рекуператоры. Если используется газ среднего давления и сжигание осуществляется в ннжекцион-ных горелках, воздух не подогревается и рекуператоры не ставятся. Продукты горения отводятся под зонт и далее в вытяжную систему.

В начале печи находится предварительная камера. Эта камера может служить камерой подогрева, когда загружаются холодные детали или вместо камеры подогрева устраивается камера охлаждения, если загружаются нагретые детали. В последнем случае используется остаточное тепло от предыдущих операций. Поэтому эти печи носят также название агрегатов. Индекс их ТЕОА. Длина печей от 18 до 32 м, высота от 4 до 7 м, ширина от 1,5 до 2,5 м.

Кладка печи состоит из шамотного, шамотно-легковесного диатомитового и красного кирпича и заключена в сварной каркас с обшивкой из листовой стали. В такой печи загрузочные и выгрузочные окна имеют большую высоту, они все время открыты и герметизация печного пространства затруднена. Ввиду этого профиль печи делается с наклонным подъемом на входной части и с опусканием на выходной части, так что образуется естественный гидравлический затвор. Детали подвешивают к кареткам, движущимся вместе с цепным конвейером. Тяговая цепь конвейера находится над печью. Трасса конвейера проходит через камеры и печное пространство. Загрузка и выгрузка деталей производится на наружной обратной ветви конвейера. Нагрузка на одну каретку при шаге цепи 80—100 мм до 400 кГ, при шаге 160 мм до 500 кГ. Производительность печей-агрегатов при горячей посадке деталей от 900 до 10 000 кг/ч.

Для светлого отжига проволоки в бунтах, листов, а также штамповок из листовой стали между отдельными операциями применяют печи с рольганговым подом, а также конвейерные с сетчатым или с цепным конвейером. На рис. 65 изображена конвейерная электрическая печь для светлого отжига с непосредственно примыкающей конвейерной охладительной камерой 1, образующей вместе с печью законченный агрегат для термической обработки листов и штамповок из листовой стали. Размеры

Рис. 64. Газовая конвейерная печь-агрегат для осевых деталей с подвесным конвейером типа ТЕОА

Рис. 65. Конвейерная печь для светлого отжига

рабочего пространства печи 4,14X0,6 мм, охладительной камеры 6,0X0,6 мм2. Печь и камера имеют отдельные конвейеры с общим приводным механизмом. В качестве нагревателей в печи применяют хромалевую ленту (сплав ОХ23Ю5) сечением 3X2,5 X X 2,5 мм. Установленная мощность печи 87 кет. Охлаждение деталей происходят в охладительной камере, имеющей водяную рубашку. В качестве контролируемой атмосферы в печи используют генераторный газ, продукты частичного сжигания газов или газ, получаемый диссоциацией аммиака с последующей его осушкой или частичным сжиганием.

рабочего пространства печи 4,14X0,6 мм, охладительной камеры 6,0X0,6 мм2. Печь и камера имеют отдельные конвейеры с общим приводным механизмом. В качестве нагревателей в печи применяют хромалевую ленту (сплав ОХ23Ю5) сечением 3X2,5 X X 2,5 мм. Установленная мощность печи 87 кет. Охлаждение деталей происходят в охладительной камере, имеющей водяную рубашку. В качестве контролируемой атмосферы в печи используют генераторный газ, продукты частичного сжигания газов или газ, получаемый диссоциацией аммиака с последующей его осушкой или частичным сжиганием.

Во избежание засоса наружного воздуха необходимо, чтобы в печи было положительное давление. Понижение уровня окон загрузки и разгрузки печи создает естественный воздушный затвор и предохраняет от засоса наружного воздуха. В рабочем пространстве печи может быть размещено до 500 кг металла и в охладительной камере — до 750 кг. Производительность установки 180—230 кг!ч.

ВНИИЭТО разработал типаж конвейерных электропечей с камерой охлаждения и защитной атмосферой. Эти печи имеют индекс конвейерных пе