Сравнение способов изменения холодопроизводительности

Основным критерием для сравнения различных способов является технико-экономическая эффективность их применения, которую рассчитывают исходя из первоначальных и эксплуатационных затрат.

В первоначальные затраты включают стоимость оборудования, предназначенного для изменения холодопроизводительности, и его монтажа. Эти затраты в основном связаны со сложностью выбранной системы. По размерам первоначальных затрат рассмотренные выше способы можно ориентировочно расположить в следующей последовательности (в порядке возрастания затрат): «пуск - остановка», дросселирование всасываемого пара, байпасирование сжатого газа на всасывающую сторону, изменение числа работающих цилиндров, изменение частоты вращения.

Эксплуатационные затраты складываются из стоимости потребляемой энергии, трудоемкости обслуживания и ремонта и некоторых других. По эксплуатационным затратам рассмотренные способы можно расположить в следующей последовательности (в порядке увеличения затрат): «пуск - остановка», изменение числа работающих цилиндров, изменение частоты вращения, дросселирование и байпасирование.

ВИНТОВЫЕ КОМПРЕССОРЫ

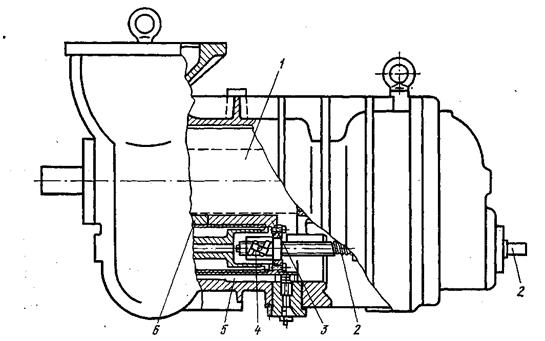

Винтовые компрессоры в отличие от поршневых являются легкорегулируемыми, плавнорегулируемыми и регулируемыми в широких пределах. Это достигается с помощью специального золотника, встроенного в компрессор (рис. 3.13).

Рис. 3.13. Схема винтового компрессора

Роторы (винты) 1 вращаются в цилиндрах, нижняя часть которых состоит из неподвижной стенки 6 и подвижного золотника 3. В крайнем левом положении золотник вплотную примыкает к неподвижной стенке, образуя сплошные цилиндры. Если золотник отводить вправо, то образующаяся щель уменьшает ход сжатия винтов и тем самым холодопроизводительность компрессора.

Золотник перемещается от исполнительного механизма с вращательным или поступательным движением. В рассматриваемом компрессоре привод золотника осуществляется через винтовую пару 4, винт 2 и направляющую 5.

Для привода золотника компрессора применяют электрические исполнительные механизмы и гидравлические цилиндры.

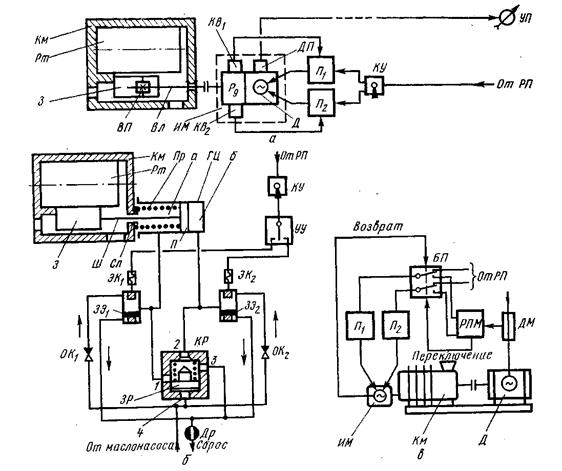

Схема с использованием электрического исполнительного механизма показана на рис. 3.14, а.

Рис. 3.14. Схемы управления золотником винтового компрессора:

а - с электрическим исполнительным механизмом; б - с гидравлическим цилиндром;

в - с контролем потребляемой мощности

Регулирующий золотник З, перекрывающий часть ротора Рт, перемещается винтовым валом Вл и винтовой парой ВП. Исполнительный механизм ИМ приводит во вращение винтовой вал, при этом обеспечивается реверсирование вращения. Для перевода золотника из одного крайнего положения в другое вал совершает обычно несколько десятков оборотов. В связи с этим применяют так называемые многооборотные исполнительные механизмы.

Между электродвигателем Д и выходным валом механизма установлен редуктор Рд, снижающий частоту вращения до единиц оборотов в минуту.

Управление работой реверсивного электродвигателя осуществляется двумя пускателями П1 и П2. В настоящее время вместо пускателей часто применяют специальные усилители на полупроводниковых элементах. Управляющие сигналы получают от регулирующего прибора РП. Ключ управления КУ предназначен для перевода компрессора на ручное изменение холодопроизводительности.

Исполнительный механизм обычно снабжается дополнительными устройствами: автоматическими выключателями и датчиками. Автоматические выключатели КВ1 и КВ2 воздействуют на соответствующие пускатели и останавливают электродвигатель при достижении заданного положения золотника (путевые выключатели) или при соприкосновении с упором (выключатели по максимальному моменту). Выключатели по максимальному моменту предупреждают поломки в механизме при случайных заклиниваниях. Датчики ДП используют для дистанционного указания положения с помощью приборов УП. В некоторых схемах их также используют в качестве элементов обратной связи.

Следует иметь в виду, что механизм с электродвигателем имеет постоянную частоту вращения, или постоянную скорость регулирования, что должно учитываться при проектировании систем регулирования в целом.

При гидравлическом управлении (рис. 3.14, б) золотник З компрессора получает поступательное движение непосредственно от поршня П, перемещающегося в гидроцилиндре ГЦ. Золотник и поршень жестко связаны между собой штоком Ш, проходящим в корпус компрессора через разделительный сальник Сл.

Поршень делит цилиндр на две полости (а и б), к каждой из которых подведены трубки маслопроводов. Пружина Пр предназначена для перевода поршня в правое крайнее положение при отсутствии перепада давлений.

Управление работой гидропривода осуществляется с помощью двух переключающих (трехходовых) электромагнитных клапанов ЭК1 и ЭК2. Кроме того, в схему входят клапан разгрузки КР и два обратных клапана ОК1 и ОК2.

При стоянке компрессора давление на входе от маслонасоса отсутствует, клапан разгрузки через штуцера 1, 2 и 3 сообщает полости гидравлического цилиндра с трубкой сброса, в результате чего поршень находится в правом положении и компрессор оказывается разгруженным.

После пуска маслонасоса золотник ЗР клапана разгрузки, поднимаясь под действием разности давлений, перекрывает штуцера 1 и 2. Одновременно через обратные клапаны и открытые проходы электромагнитных клапанов в полостях а и б гидравлического цилиндра устанавливается давление от насоса. Поскольку обе полости заполнены маслом, поршень привода остается неподвижным.

Для перемещения поршня необходимо, чтобы из одной из полостей масло уходило, а в другую поступало. Это происходит при срабатывании одного из электромагнитных клапанов. Так, если электрическое напряжение подано на обмотку клапана ЭК1, то его золотник ЗЭ1 переводится в верхнее положение. Полость а сообщается с линией сброса, вследствие чего поршень оказывается под полной разностью давлений. Поршень начинает перемещаться влево, причем масло из полости а сливается и в полость б поступает через обратный клапан ОК2. Движение поршня продолжается до тех пор, пока через обмотку электромагнитного клапана ЭК2 протекает ток. Скорость движения поршня постоянна и зависит от гидравлического сопротивления дросселя Др: чем это сопротивление больше, тем медленнее перемещение.

Для перемещения поршня вправо должен сработать электромагнитный клапан ЭК2, через который масло сбрасывается из полости б. Пополнение полости а происходит через обратный клапан ОК1.

Управление работой электромагнитных клапанов осуществляется через управляющее устройство УУ, схематически изображенное в виде переключающего контакта. Это устройство получает сигналы от регулирующего прибора РП. Ключ управления КУ в случае необходимости позволяет изменять холодопроизводительность компрессора вручную.

Рассмотренная схема не является единственным вариантом гидравлического управления, встречаются и другие способы распределения масла и разгрузки перед пуском.

Из сравнения схем с электрическим исполнительным механизмом и гидравлическим цилиндром видно, что система с электрическим исполнительным механизмом является несколько более гибкой, позволяет в необходимых случаях создавать пропорциональные, интегральные и пропорционально-интеграль-ные системы регулирования. Кроме того, имеется возможность дистанционно контролировать положение золотника. В то же время компрессоры с электрическими исполнительными механизмами более сложны по конструкции и имеют меньшую надежность. Поэтому гидравлическое управление является предпочтительным.

В пусковых и некоторых промежуточных режимах могут возникать перегрузки привода (например, из-за неблагоприятного сочетания давлений кипения и конденсации). Если эти режимы выходят за пределы рабочих режимов машины, то нецелесообразно обеспечивать их путем увеличения установленной мощности электропривода, так как это приводит к снижению энергетических показателей при работе в нормальных режимах.

Во избежание перегрузок привода применяют схемы регулирования с контролем потребляемой мощности. После достижения максимально допустимой мощности привода исполнительный механизм золотника отключается от основного регулирующего прибора и далее работает в режиме поддержания допустимой мощности. Когда машина вновь вернется к нормальному режиму, схема возвращается к управлению от основного регулирующего прибора.

На рис. 3.14, в показана схема одного из вариантов управления с контролем мощности. Дополнительно в схему введены датчик мощности ДМ, прибор регулирования мощности РПМ и блок переключения БП. Нормально пускатели П1 и П2 управляются от основного регулирующего прибора РП. Если датчик мощности, включенный в цепь питания двигателя Д, зафиксирует максимально допустимое значение мощности, то прибор регулирования мощности дает команду «Переключение» и блок переключения переводит управление на него. В таком положении золотник будет все время обеспечивать работу при максимально допустимой мощности. При этом компрессор отсасывает пар из испарителя.

По мере понижения давления в испарителе исполнительный механизм будет продвигаться к положению максимальной холодопроизводительности. Когда это положение будет достигнуто, путевой выключатель механизма подаст команду «Возврат» и блок переключения вновь включит основной канал регулирования.

Рассмотренная схема управления не является единственной, могут встречаться и другие варианты.

ЦЕНТРОБЕЖНЫЕ КОМПРЕССОРЫ

Центробежные компрессоры, как и винтовые, относят к группе легкорегулируемых машин. Основным способом изменения холодопроизводительности является поворот лопаток входного направляющего аппарата (в.н.а.). Реже применяют изменение частоты вращения и дросселирование всасываемого пара.

В ряде случаев для расширения области устойчивой работы центробежных компрессоров основной способ дополняется противопомпажным регулированием.

При необходимости применяют схемы с ограничением потребляемой мощности, аналогичные схемам для винтовых компрессоров.