Работа компрессорной установки

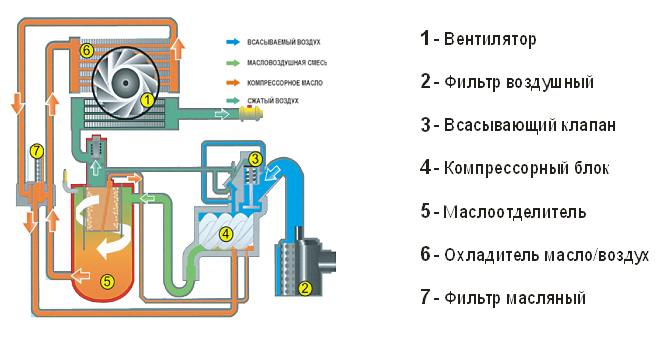

Работа компрессорной установки поясняется рисунками 2.8 и 2.9

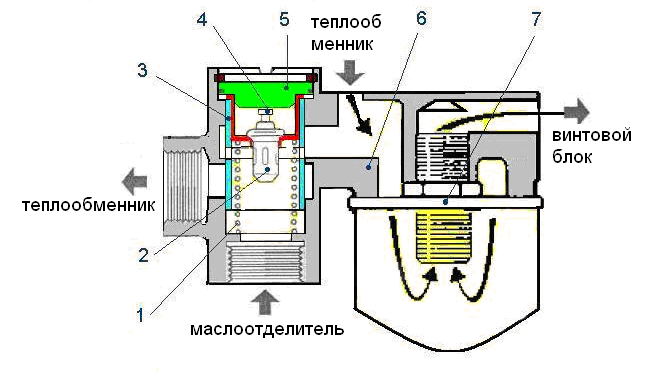

1 – вентилятор охлаждения теплообменника; 2 – воздушный фильтр; 3 – впускной (дроссельный) клапан; 4 – винтовой блок; 5 – маслоотделитель; 6 – двухсекционный теплообменник; 7 – масляный фильтр.

Рисунок 2.8 – Упрощенная схема работы компрессорной установки.

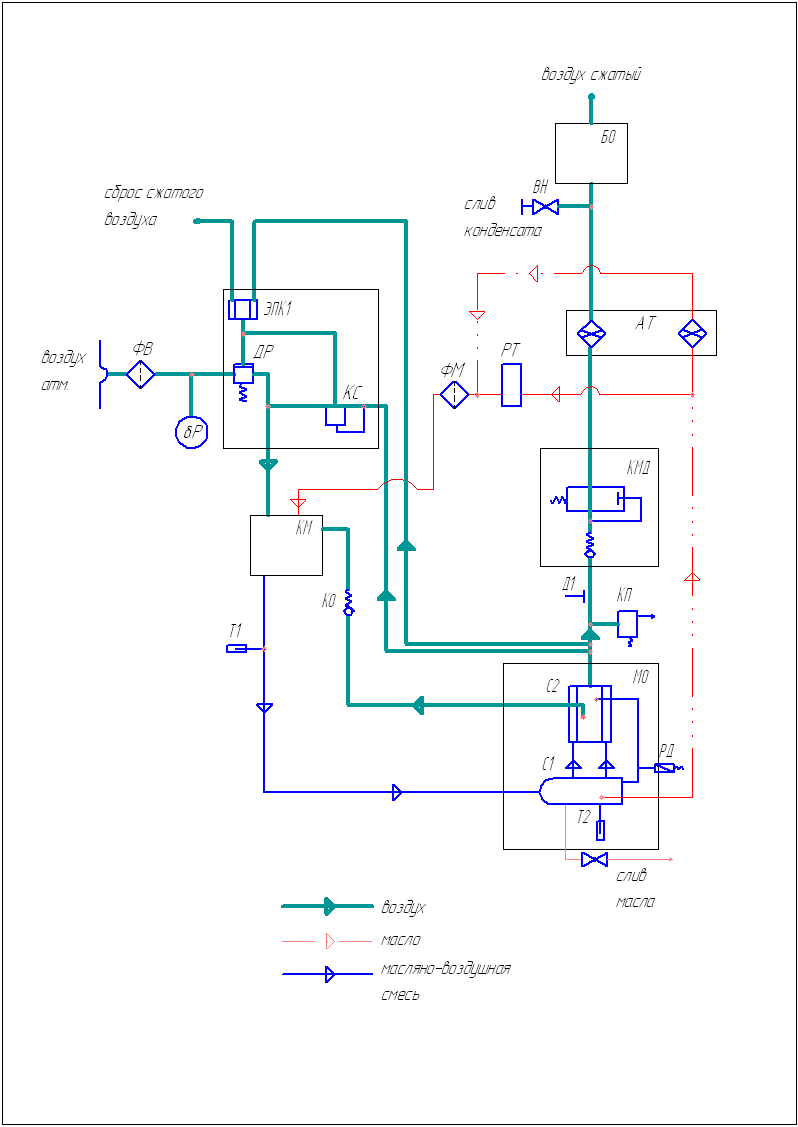

ФВ -фильтр воздушный; ЭПК -электропневматический клапан;

ДР- дроссельный (впускной) клапан; КС -запорный клапан; КМ- винтовой блок; КО- клапан обратный; Т1– датчик температуры; С1,С2- сепаратор;

МО - маслоотделитель: Т2- датчик температуры масла; КМД- клапан минимального давления; КП- предохранительный клапан; Д1- датчик давления компрессора; АТ- теплообменник;РТ- клапан термостатический; ФМ- фильтр масляный; БО- блок осушки.

Рисунок 2.9 – Структурная схема работы компрессорной установки.

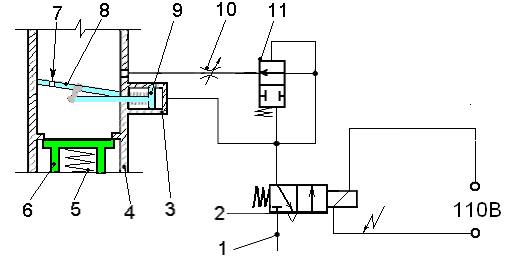

Система автоматики компрессора через датчики давления (Д1) и температуры (Т1) отслеживает состояние установки и передают в систему управления электровоза информацию о его готовности к запуску. Система управления электровозом производит запуск приводного двигателя установки и подачу напряжения для открытия впускного клапана. После пуска двигателя через систему автоматики происходит открытие электропневматического клапана (ЭПК1). Воздух из ресивера компрессорной установки через открытый электропневматический клапан (ЭПК1) поступает к впускному (дроссельному) клапану (ДР), открывая его. Схема работы впускного клапана показана на рисунке 2.10.

1 – вход воздуха из ресивера; 2 – электропневматический клапан управления; 3 – цилиндр управления; 4 – корпус; 5 – пружина; 6 – тарельчатый клапан; 7 - дроссельное отверстие; 8 - воздушная заслонка; 9 – поршень управления; 10 - канал разгрузки; 11– двухпозиционное реле разгрузки.

Рисунок 2.10 - Схема работы впускного клапана.

Атмосферный воздух через воздушный фильтр компрессора (ФВ) и дроссельный (впускной) клапан поступает в винтовой блок (КМ), где осуществляется его сжатие. Сжатый воздух в смеси с маслом из компрессора поступает в маслоотделитель (МО) и к сепаратору (С1,С2), где происходит отделение масла от воздуха. Отделение масла проходит в две ступени. Первая ступень – инерционная очистка (С1), вторая – тонкая очистка через элементы сепаратора (С2). Давление в маслоотделителе быстро повышается за счет его малого объема и при достижении величины от 0,35 до 0,45 МПа происходит открытие клапана минимального давления (КМД). Работа КМД показана на рисунке 2.11.

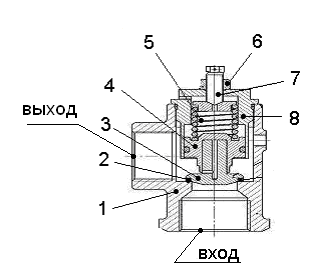

1 – корпус; 2 – кольцо уплотнительное; 3 – клапан; 4 - поршень; 5 – пружина;6 – контргайка; 7 – винт регулировочный; 8 – цилиндр поршня.

Рисунок 2.11 - Клапан минимального давления.

Далее сжатый воздух через клапан минимального давления поступает в воздушную секцию теплообменника (АТ), и через блок осушки (БО) или, минуя его (в зависимости от положения разобщительных кранов на трубопроводе установки и состоянии линии байпас) поступает в питательную магистраль электровоза.

После отключения двигателя и снятия напряжения с электропневматического клапана установки происходит закрытие впускного клапана и воздух из винтового блока начинает выходить в атмосферу. Происходит разгрузка винтового блока. После снижения давления воздуха в винтовом блоке закрывается запорный клапан (КС) и расход воздуха через установку прекращается.

В процессе работы установки масло из маслоотделителя через термостатический клапан (РТ) и масляный фильтр (ФМ), поступает в винтовой блок. При повышении температуры масла до 80оС происходит перекрытие термостатического клапана и масло в винтовой блок поступает через масляную секцию теплообменника (АТ). Схема работы термостатического клапана показана на рисунке 2.12.

1- пружина; 2 – термоэлемент; 3 – стакан; 4 – шток; 5 - заглушка; 6 - корпус; 7 – фильтр масляный.

Рисунок 2.12 – Работа термостатического клапана.