Электропневматический клапан автостопа 151Д

Электропневматический клапан автостопа 151Д (ЭПК 151Д): предназначен для подачи предупредительного звукового сигнала и обеспечения разрядки тормозной магистрали темпом экстренного торможения по команде от комплексного локомотивного устройства безопасности (КЛУЬ-У).

ЭПК 151Д состоит из блока управления (БУ), который размещается в кабине управления локомотива, и блока исполнительного (БИ), который размещается в машинном отделении. На боковой стенке, напротив шкафа УКТОЛ, имеется съемная крышка, при снятии которой открывается доступ к разобщительным кранам и исполнительному блоку.

Исполнительный блок ЭПК 151Д.

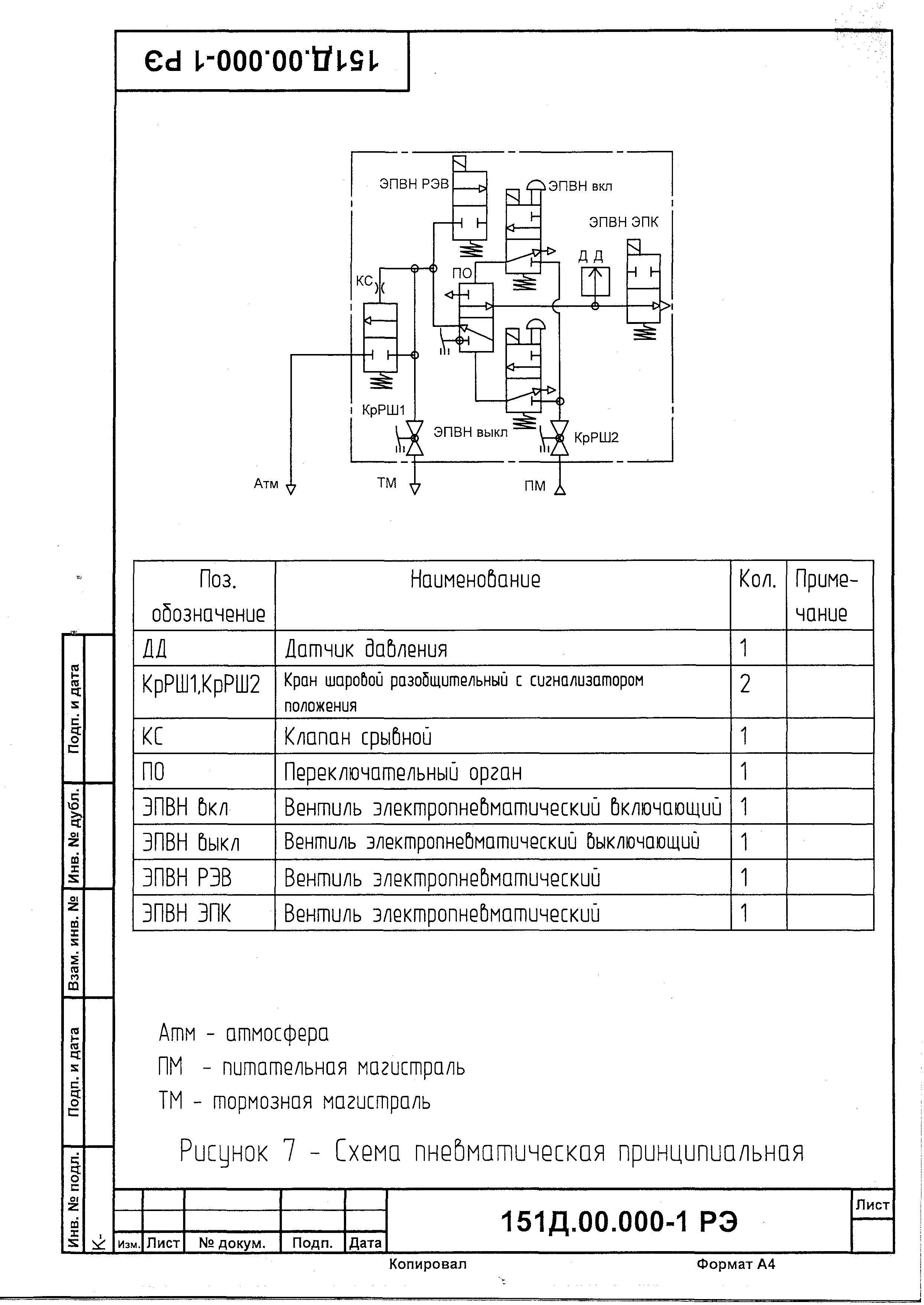

Исполнительный блок включает в себя пневматическую и электрическую части. Схема БИ показана на рисунке 7.1.

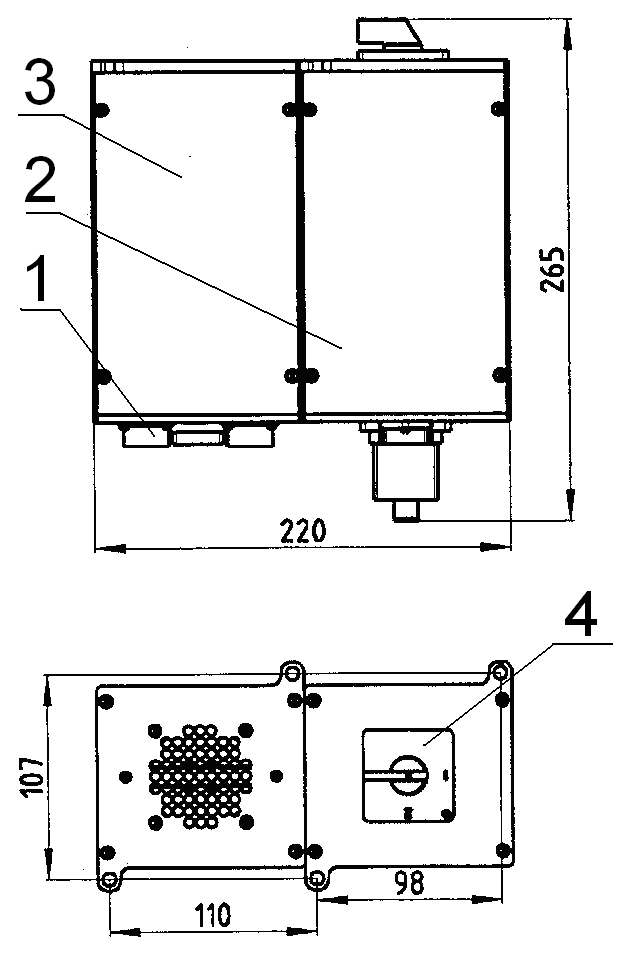

Рисунок 8.1 - Схема исполнительного блока ЭПК 151Д.

Пневматическая часть включает себя: пневматическое запирающее устройство (ПО), срывной клапан (КС), разобщительный кран тормозной магистрали (КрРШ1) и разобщительный кран питательной магистрали (КрРШ2). Электрическая часть включает в себя: электропневматические вентиля запирающего устройства (ЭПВН вкл. и ЭПВН выкл.), электропневматический вентиль ЭПК (ЭПВН ЭПК), разрывной электропневматический вентиль (ЭПВН РЭВ), датчик давления (ДД) и плату БИ. Внешний вид исполнительного блока показан на рисунке 8.2.

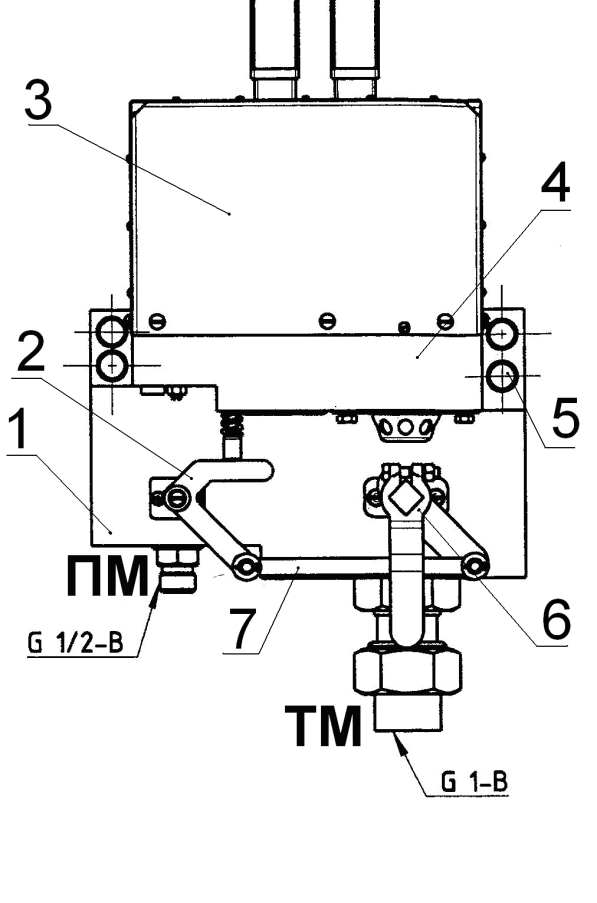

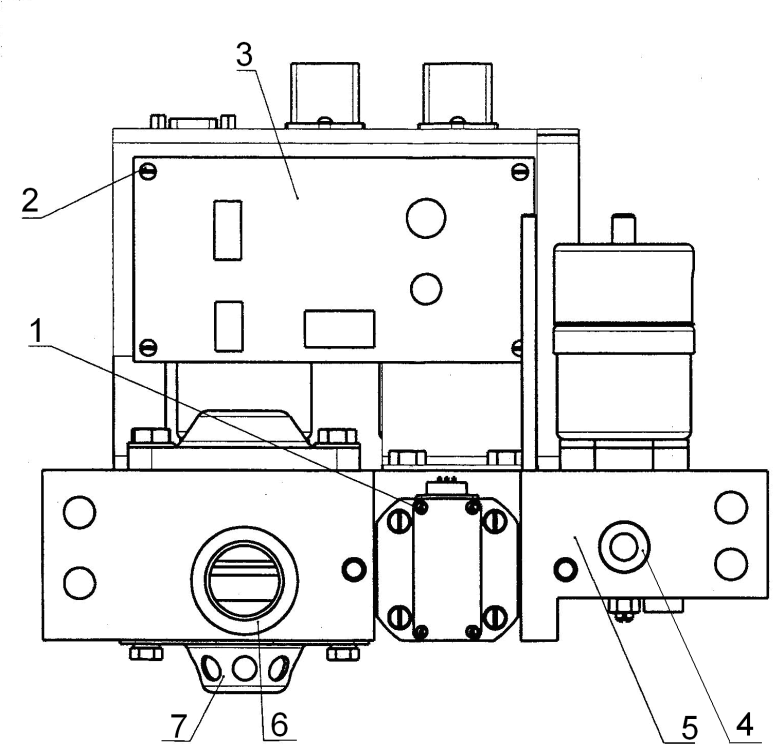

1 – кронштейн-плита; 2 – разобщительный кран питательной магистрали; 3 – кожух ЭПК;

4 – корпус; 5 – винт крепления; 6 - разобщительный кран тормозной магистрали; 7 - стяжка.

Рисунок 8.2 - Исполнительный блок.

Исполнительный блок состоит из корпуса (4) закрытого кожухом (3). Под кожухом размещаются четыре электропневматических вентиля, срывной клапан и пневматическое запирающее устройство. К корпусу четырьмя винтами (5) крепится кронштейн-плита (1). В кронштейн-плиту встроены два разобщительных вентиля тормозной (6) и питательной (7) магистралей, соединенных между собой стяжкой (7). При перекрытии крана тормозной магистрали через стяжку перекроется кран питательной магистрали. Устройство разобщительных кранов показано на рисунках 8.3 и 8.4.

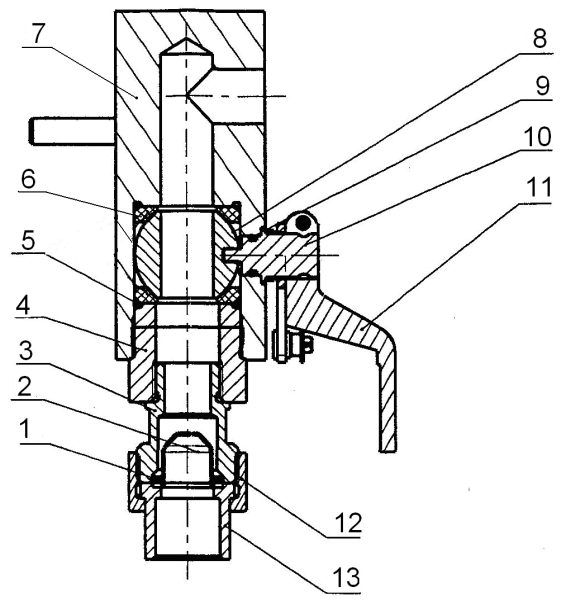

В кронштейн-плите (7) устанавливается шаровая пробка (8), уплотненная двумя кольцами (6) и прокладками (5). С пробкой соединен шпинель (10) с уплотнительным кольцом (9). На шпиндель надета рукоятка (11). В кронштейн-плиту ввернут штуцер крана (4). В штуцер крана заворачивается штуцер трубопровода ТМ (3), который соединен с наконечником (13), к которому подсоединяется тормозная магистраль. Наконечник и штуцер трубопровода ТМ соединены накидной гайкой (12).В штуцере трубопровода ТМ находится фильтр (2).

1 – прокладка; 2 – фильтр; 3 – штуцер трубопровода ТМ; 4 – штуцер крана; 5 - прокладка;

6 – кольцо; 7 – кронштейн-плита; 8 – шаровая пробка; 9 – кольцо шпинделя; 10 – шпиндель;

11 – рукоятка; 12 – гайка накидная; 13 – наконечник.

Рисунок 8.3 – разобщительный кран тормозной магистрали.

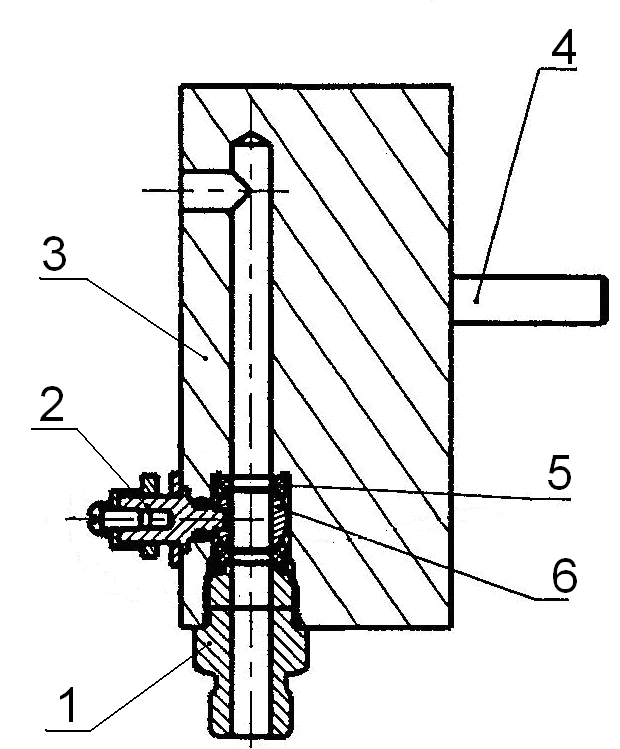

1 – наконечник; 2 – шпиндель; 3 – кронштейн-плита; 4 – шпилька крепления ЭПК;

5 – кольцо; 6 – шаровая пробка.

Рисунок 8.4 – Разобщительный кран питательной магистрали.

У разобщительного крана питательной магистрали также в кронштейн-плиту (3) интегрирована шаровая пробка (6), соединенная со шпинделем (2), который уплотнен двумя кольцами (5). Воздух из питательной магистрали к крану поступает через наконечник (1). Исполнительный блок ЭПК крепится к установочным кронштейнам с помощью шпилек (4).

Размещение исполнительного оборудования ЭПК под кожухом показано на рисунке 8.5. Для подвода воздуха от разобщительных кранов в корпусе (5) выполнены каналы питательной (4) и тормозной магистралей. Для подсоединения кабелей от блока управления имеется электрическая часть (3) с разъемами (8).Сверху на корпусе установлены электромагниты (10 и 11) вентилей, а их пневматическая часть интегрирована в корпус.

1 - розетка запирающего устройства; 2 – винт крепления электрической части; 3 – электрическая часть БИ; 4 – канал питательной магистрали; 5 – корпус; 6 – канал тормозной магистрали;

7 – цоколь; 8 – разъемы подключения электрической части; 9 – болт; 10, 11 – электромагниты.

Рисунок 8.5 – Исполнительное оборудование ЭПК.

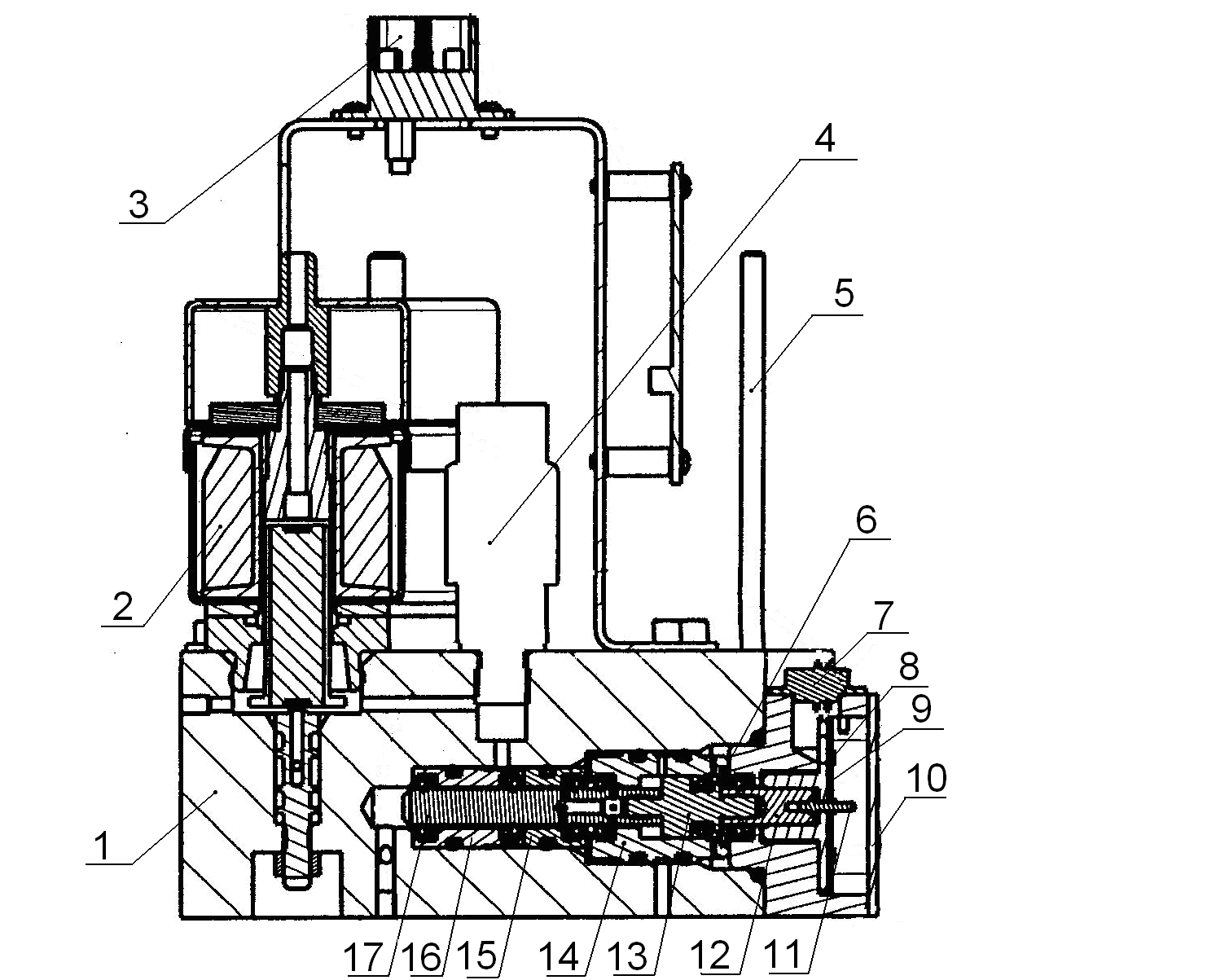

Со стороны розетки запирающего устройства в корпусе размещается поршень (рисунок 8.6).

1 – корпус; 2 – электропневматический вентиль; 3 – разъем; 4 – датчик давления;

5 – направляющая ось; 6 – шайба; 7 – разъем; 8 – винт; 9 – плата; 10 – крышка; 11 – шток платы; 12 – муфта; 13 – поршень; 14 – втулка поршня; 15, 16 – втулки штока; 17 – шток.

Рисунок 8 .6 – Запирающее устройство с электропневматическим вентилем.

Запирающее устройство состоит из муфты (12), вкрученной в поршень (13), который в свою очередь вкручен в шток (17). Шток (17) перемещается во втулках (15 и 16), которые уплотнены кольцами. Втулка поршня (14) также имеет два уплотнительных кольца. В муфту (12) вставлен шток (11). Плата (9) закреплена винтами (8) и закрыта крышкой (10). К плате подсоединен разъем (7). В корпус (1) установлен один датчик давления (4). С помощью вентилей включения и выключения через запирающее устройство осуществляется функция перекрытия пневматического канала к вентилю ЭПК.

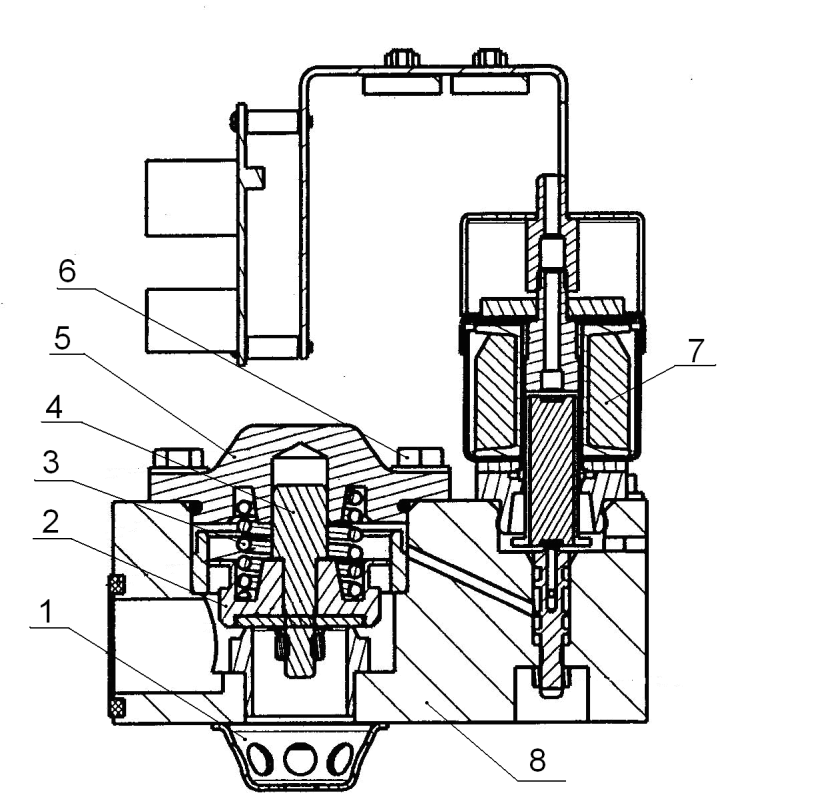

Со стороны электромагнита (поз. 10 рисунок 8.5) в корпус установлен срывной клапан. Устройство срывного клапана показано на рисунке 8.7.

1 - цоколь; 2 – поршень; 3 – пружина; 4 - направляющая поршня; 5 – крышка; 6 – болт;

7 – электропневматический вентиль; 8 – корпус.

Рисунок 8.7 – Срывной клапан.

Поршень (2) срывного клапана установлен в корпус (8), на поршень воздействует пружина (3). Поршень и пружина в корпусе фиксируются крышкой (5), которая крепится к корпусу четырьмя болтами (6). На атмосферном канале срывного клапана двумя болтами крепится цоколь (1). Полость над поршнем срывного клапана сообщается с электропневматическим вентилем (7).

При разрядке полости над поршнем срывного клапана через вентиль ЭПК (снятие питание с вентиля) или вентиль РЭВ (подача питания на вентиль) поршень перемещается вверх и происходит разрядка ТМ темпом экстренного торможения через канал цоколя.

Блок управления ЭПК 151Д.

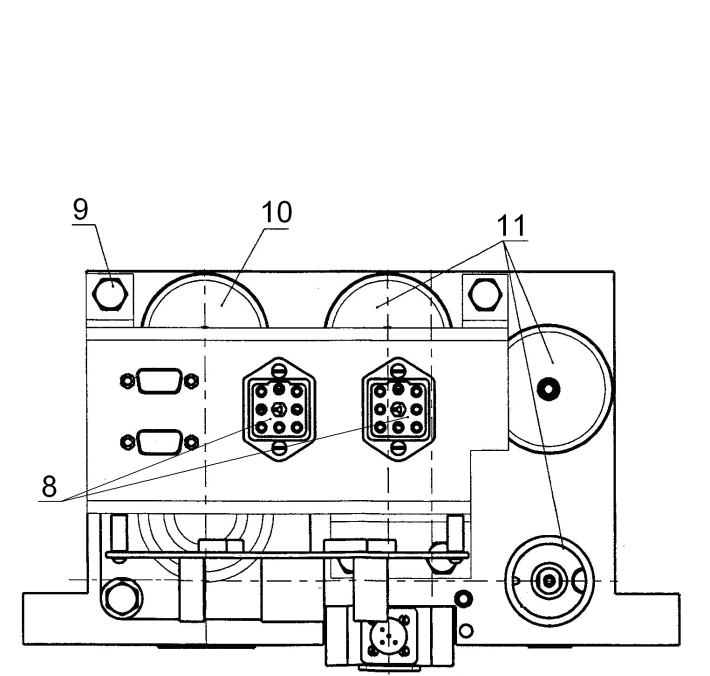

Блок управления ЭПК 151Д показан на рисунке 8.8 и включает в себя две части: сигнальную (3) и переключающую (2)

1 – разъемы сигнальной части; 2 – переключающая часть; 3 – сигнальная часть;

4 – переключатель.

Рисунок 8.8 – Блок управления ЭПК 151Д.

Сигнальная (3) и переключающая (2) части имеют самостоятельную конструкцию.

Переключающая часть содержит переключатель (4) на два положения: «1» - ВЫКЛ. и «2» - ВКЛ. Положения переключателя фиксированные, перевод из одного положения в другое возможен только после нажатия на рукоятку переключателя. На задней стенке переключающей части расположены два разъема: X1 для цепей ЭПК и Х2 – для цепей электровоза.

Сигнальная часть состоит из трех плат: управления, сирены и микрофона. Для внешних подключений к сигнальной части используются три разъема: разъем связи с системой безопасности локомотива, разъем для получения питающего напряжения и разъем связи с переключающей частью.

Работа ЭПК 151Д.

В положении «1» переключателя ВЫКЛ. получает питание вентиль отключения БИ, запирающее устройство отключает вентиль ЭПК от срывного клапана. Снятие напряжения с вентиля ЭПК не приводит к разрядке ТМ. Разрывается цепь электронного свистка сигнального устройства (свисток не работает).

В положении «2» подается напряжение на плату свистка в блоке управления. На БИ получает питание вентиль включения, запирающее устройство подключает вентиль ЭПК к полости над срывным клапаном. Система безопасности локомотива обеспечивает через БИ разрядку тормозной магистрали, а через БУ подачей звукового сигнала периодическую проверку бдительности.

В необходимых случаях при положении переключателя БУ в положении «1» система безопасности локомотива может произвести разрядку ТМ, подав напряжение на вентиль РЭВ.

Технические характеристики ЭПК 151 Д приведены в таблице 8.1.

Таблица 8.1 - Технические характеристики ЭПК 151 Д.