Исполнительные элементы систем автоматики

ИСПОЛНИТЕЛЬНЫЕ ЭЛЕМЕНТЫ СИСТЕМ АВТОМАТИКИ

КЛАССИФИКАЦИЯ И ОБЩИЕ ХАРАКТЕРИСТИКИ ИСПОЛНИТЕЛЬНЫХ ЭЛЕМЕНТОВ

ИСПОЛНИТЕЛЬНЫЕ ЭЛЕКТРОМАГНИТНЫЕ УСТРОЙСТВА

Динамика электромагнита

Под инерционностью ЭМ понимают запаздывание перемещения якоря по сравнению с изменениями входного напряжения. Она определяется отставанием изменения тока в обмотке от изменения приложенного к ней напряжения и механической инерцией якоря и связанных с ним подвижных частей.

Динамические свойства ЭМ как элемента дискретного действия характеризуются двумя временными параметрами: временем срабатывания tсраб., и временем отпускания tотп.

Время от подачи входного напряжения на зажимы обмотки ЭМ до полного притяжения якоря (δ = δк) называют временем срабатывания tотп., а время от снятия входного напряжения до возвращения якоря в начальное положение (δ = δн) — временем отпускания tотп..

Если ввести обозначения tтр и t'тр для времени трогания соответственно при срабатывании (время от подачи входного напряжения U до начала движения, трогания якоря) и отпускании (от снятия U до начала движения якоря), можно записать:

где tдв, t'дв — время движения якоря соответственно от δн до δк , и наоборот.

Значения tсраб и tотп обычно равны 0,05...0,15 с для ЭМ нормального быстродействия.

Увеличить или уменьшить tсраб и tотп можно конструктивными и схемными способами. Конструктивные способы увеличения и уменьшения быстродействия ЭМ заключаются в следующем.

Снижение tсраб и tотп достигается:

уменьшением вихревых токов в магнитопроводе и хода якоря, равного δн - δк; выбором достаточно большого коэффициента запаса при срабатывании

(чем больше  тем надежнее удерживается якорь в притянутом положении);

тем надежнее удерживается якорь в притянутом положении);

оптимизацией размеров обмотки и другими методами.

Рис.5. Схемы изменения времени срабатывания и отпускания электромагнитов:

а...е — увеличение tсраб; ж...и — уменьшение tсраб; к...н — увеличение tотп

Увеличение tсраб и tотп осуществляется с помощью электромагнитных, механических, пневматических и гидравлических демпферов, присоединяемых к якорю.

Электромагнитные демпферы выполняют в виде конструктивных элементов, изготовленных из электропроводящего материала и помещенных в магнитное поле (например, в счетчике электроэнергии в поле постоянного магнита вращающийся алюминиевый диск). Если требуется получить tсраб и tотп порядка одной или нескольких секунд, то прибегают к экранированию: на сердечнике размещают медную втулку, охватывающую все его сечение; возникающий при движении якоря ток экрана замедляет нарастание и спадание потока в магнитопроводе.

На рис.5 показаны некоторые схемные способы изменения tсраб и tотп. Приведенные схемы обеспечивают стабильное снижение tсраб нормальных по быстродействию ЭМ до нескольких миллисекунд или увеличение их tотп до нескольких секунд.

ЭЛЕКТРОМАГНИТНЫЕ МУФТЫ

Классификация муфт

Передачу вращающего момента с ведущего входного вала (чаще всего вала приводного двигателя) на соосный ведомый входной вал (вал приводимого механизма, механической нагрузки) осуществляют с помощью муфт. Их классификация представлена на рис.9. Первым классификационным признаком служит управляемость муфт, затем — род управляющей энергии, далее — характер связи входного и выходного валов и, наконец, — принцип управления.

Для быстрого включения, выключения и реверса приводимых механизмов, а также для регулирования их скорости и ограничения передаваемого момента применяют различные управляемые сцепные муфты. К ним относится большая группа электромеханических муфт, т. е. муфт, в которых для передачи механического момента исполнительному механизму используют электрический сигнал. Так как мощность этого сигнала меньше развиваемой на ведомом валу, то электромеханическую муфту можно рассматривать как усилитель с коэффициентом усиления по мощности.

Рис.9. Схема классификации муфт

Коэффициент усиления по мощности

где М— электромагнитный момент муфты; Ω — установившаяся угловая частота вращения; U — напряжение питающей сети; I — установившееся значение тока в катушке.

В муфте-усилителе электрический сигнал управляет мощностью, передаваемой от ведущего вала ведомому.

Управляемые муфты по виду статической характеристики — зависимости скорости вращения ведомого вала от сигнала управления подразделяются на релейные и аналоговые. Первые после подачи сигнала управления осуществляют жесткое сцепление валов, а вторые — гибкое, при котором скорость ведомого вала связана плавной зависимостью с управляющим сигналом. Гибко сцепление позволяет в некоторых системах управления обойтись без управляемых исполнительных двигателей.

Приводы с управляемыми муфтами обладают большим быстродействием из-за меньшего момента инерции муфт по сравнению с исполнительными двигателями.

Управляемые электромеханические муфты применяют в регулируемых приводах в диапазоне мощностей от нескольких ватт и до десятков мегаватт.

Рассмотрим несколько типов электромеханических муфт с электрическим управлением.

Фрикционные муфты

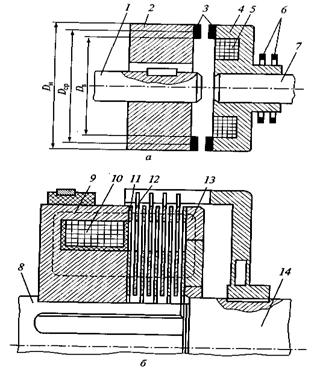

Фрикционные муфты (ФМ) предназначены в основном для жесткого сцепления валов. Гибкое соединение с их помощью возможно только путем импульсного управления, при котором частота вращения вала представляет собой функцию скважности импульсов напряжения, подаваемых на зажимы обмотки. Фрикционные муфты, или электромеханические муфты сухого трения, с механической связью (рис.10) характеризуются большим разнообразием конструкций и схем управления.

На рис.10, а показана однодисковая нереверсивная ФМ, состоящая из двух цилиндрических полумуфт. На ведущем валу 7 жестко посажена полумуфта 4, являющаяся сердечником и ярмом электромагнита. Его якорем служит полумуфта 2, которая соединена с ведомым валом 1 скользящей посадкой и, следовательно, может перемещаться в осевом направлении. С помощью колец 6 и щеток на обмотку 5 подается управляющее напряжение. Возникающее тяговое усилие вызывает притяжение якоря (полумуфты 2) к сердечнику (полумуфте 4) и плотное сцепление фрикционных дисков 3 из материалов с высоким коэффициентом трения (сталь — сталь, чугун - чугун, бронза - бронза, чугун - бронза, сталь - ферродо и др.), благодаря чему обеспечивается сцепление валов.

Рис. 10. Конструктивные схемы фрикционных муфт-

а - однодисковой; б - многодисковой; 1, 14 - ведомый вал; 2,4- полумуфты; 3, 11, 12 - фрикционные диски;

5, 10 - обмотка; 6 - кольца; 7,8 - ведущий вал; 9 — сердечник; 13 — нажимная шайба

При обесточенной обмотке якорь оттягивается от сердечника пружиной (на рисунке не показана).

Основное достоинство однодисковой ФМ — простота, однако с ростом передаваемого вращающего момента значительно увеличиваются ее размеры.

Действительно, передаваемый муфтой момент, создаваемый силами трения фрикционных дисков, определяется по формуле

где m — число дисков;

kтр — коэффициент трения;

σдоп — допустимое удельное давление (kтр и σдоп для каждой пары материалов имеют свои значения);

kR = Rв/Rн;

Rн, Rв — соответственно наружный и внутренний радиусы дисков;

Dн — наружный диаметр диска ФМ.

Следовательно, больший передаваемый момент связан с необходимостью увеличивать наружный диаметр диска Dн. Если же в ФМ предусмотреть несколько фрикционных дисков (m > 2), то при прочих равных условиях Dн существенно уменьшается с ростом m

Одна из конструкций многодисковых ФМ показана на рис.10, б, где фрикционные диски 11 соединены шлицами внутренней окружности с ведущим валом 8, а диски 12 с помощью шлицев на наружной окружности — с ведомым валом 14. При отключенной обмотке 10 чередующиеся диски 11 я 12 проскальзывают друг относительно друга. Подача управляющего напряжения обеспечивает прижимание дисков друг к другу вследствие притяжения к сердечнику 9 нажимной шайбы 13, являющейся якорем электромагнита. В результате возникает сцепление между дисками, необходимое для передачи заданного момента М.

При заданном наружном диаметре Dн фрикционной муфты можно найти число фрикционных дисков m для передачи требуемого вращающего момента М ведомому валу. Их немного (m = 6... 10), а значит, надежное и быстрое включение ФМ достигается при достаточно высоких значениях удельного давления на фрикционных поверхностях — 7,8...9,8 Па.

Из рис.10, б, где штрихами условно показана средняя силовая линия верхней половины ФМ, видно, что по отношению к нажимной шайбе 14 фрикционные диски представляют собой магнитные шунты, по которым замыкаются потоки рассеяния, ослабляющие силу притяжения. Чтобы магнитное сопротивление в радиальном направлении стало значительно больше, чем в осевом, в дисках сделаны вырезы, приводящие к образованию узких легко насыщающихся перемычек. Таким приемом удается ограничить поток рассеяния через каждый диск в среднем до 2...4 %.

Обмотку ФМ обычно подключают к постоянному напряжению (или переменному через встроенный выпрямитель), чтобы использовать преимущества электромагнитов постоянного тока.

Тяговое усилие, которое должен развивать электромагнит, можно найти из выражения

Для его создания в рабочем зазоре необходима магнитная индукция Bδ, значение которой можно определить из формулы Максвелла:

где Sδ — площадь поперечного сечения рабочего зазора.

Чтобы провести рабочий поток через рабочий зазор, в соответствии со вторым законом Кирхгофа для магнитных цепей требуется МДС

где δр — половина длины рабочего зазора.

Для учета магнитного сопротивления магнитопровода и нерабочих зазоров найденное значение МДС увеличивают на 20... 30 %:

F=Iw=(1,2...1,3)Fδ.

Площадь окна SOK для размещения обмотки электромагнита находят из соотношения

где k3 — коэффициент заполнения окна медью;,

j — допустимая плотность тока в обмотке.

Окно выполняют прямоугольной формы с соотношением размеров в осевом и радиальном направлениях h/b = 2,5.

После такого ориентировочного расчета уточняют размеры магнитопровода, параметры электромагнита и данные обмотки.

Установившийся режим в приводах с электромагнитными муфтами наступает после окончания переходных процессов не только в муфте, но и в двигателе, и приводимом механизме. Поэтому переходные процессы рассматривают не собственно в муфте, а в системе двигатель—муфта—приводимый механизм.

При анализе переходных процессов во время пуска привода с ФМ можно выделить три временных интервала.

Бремя tв.л выборки люфта δΔ =δ –δк, где δ0, δК — длина воздушного зазора соответственно в оттянутом состоянии якоря при I = 0 и притянутом состоянии, когда якорь переместился до начала соприкосновения фрикционных поверхностей. Другими словами, этот период охватывает время tтр + tдв1, где tтр — время трогания якоря от подачи напряжения U на зажимы катушки до начала осевого движения якоря; tдв1 — время осевого движения якоря до соприкосновения фрикционных поверхностей. Время tв.л определяется только параметрами ФМ. В этот период ведомый вал неподвижен, так как сцепления полумуфт еще нет.

Время сцепления tcц = tдв2 — от момента соприкосновения до момента полного сцеплении поверхностей трения. В это время диски проскальзывают друг относительно друга, пока еще не закончилось осевое движение якоря, а магнитный поток и электромагнитный момент продолжают расти. После начала вращения ведомого вала при М > Мс (Мс — момент сопротивления, создаваемый нагрузкой) частота вращения двигателя уменьшается, а частота вращения приводимого механизма увеличивается. Они становятся одинаковыми, когда наступает полное сцепление. Время tсц определяется параметрами не только ФМ, но и двигателя и приводимого механизма.

Время жесткого разгона tж.р — от момента установления полного сцепления полумуфт до момента достижения установившегося значения частоты вращения. На этом этапе процесс протекает так же, как и при жестком соединении валов, и время tж.р определяется только параметрами двигателя и приводимого механизма.

t

Ферропорошковые муфты

Ферропорошковые муфты (ФПМ) предназначены в основном для гибкого сцепления валов, хотя могут применяться и для жесткого сцепления.

Конструктивное отличие ферропорошковых муфт с сухим или жидким наполнителем и электромагнитным управлением от рассмотренных ранее фрикционных муфт (ФМ) с таким же управлением заключается в том, что, во-первых, полумуфта на ведомом валу посажена жестко и, во-вторых, неизменный поэтому воздушный рабочий зазор заполнен магнитодиэлектриком. Последний представляет собой или смесь ферромагнитного порошка (стали, легированной хромом или никелем; карбонильного железа; пермаллоя и др.) с сухим диэлектриком (коллоидным графитом, тальком, тонкодисперсным стеклом и т.д.), называемым разделителем и служащим для предотвращения комкования и существенного уменьшения изнашивания муфты при высоких температурах, или взвесь ферромагнитного порошка (чаще всего карбонильного железа) в жидком диэлектрике (обычно кремнийорганическом или минеральном масле), предохраняющем порошок от окисления и комкования.

Такие наполнители-магнитодиэлектрики обладают свойством тиксотропии, т.е. способностью становиться студенистыми, все более загустевая вплоть до затвердевания по мере усиления магнитного поля, а при снятии его возвращаться в исходное состояние. Ориентируясь по силовым линиям поля, ферромагнитные частицы образуют цепочки — связи, сцепляющие ведущую и ведомую поверхности. Ведущая поверхность, увлекая ведомую, приводит ее в движение.

На рис.11, а показана схема цилиндрической ФПМ с двумя концентрическими поверхностями 10 и 9. Кольцевое пространство между ними заполнено порошковой смесью 8. На внутренней — ведущей полумуфте расположена обмотка возбуждения 7, выведенная на контактные кольца 2, к которым прижимаются щетки 4. Крышки 5 и 14, изготовленные из немагнитного материала, позволяют направить большую часть магнитного потока через порошковый слой, уменьшив поток рассеяния, и снизить массу ведомой полумуфты.

Линейность зависимости М(I) при малых и больших значениях тока нарушается (рис.11, б) из-за изменения плотности сцепляющего слоя и насыщения магнитопровода. При отсутствии тока в обмотке с ведущего вала 3 на ведомый вал 12 передается небольшой вращающий момент М0, обусловленный силами трения в рабочем слое и уплотнениях муфты и остаточным магнитным потоком. Характеристика М(I) имеет магнитный и механический гистерезис (нисходящая ветвь показана штриховой линией). Отношение ΔМ/Мmах колеблется в пределах 1... 15%, а М0/Мmaх — в пределах 3... 10 %.

На рис.11, в дан эскиз магнитной системы ФПМ с неподвижной обмоткой. Такие муфты называют еще бесконтактными из-за отсутствия скользящих контактов кольцо—щетка.

ФПМ обладают важным преимуществом по сравнению ФМ, так как в них осуществляется гибкое сцепление валов: образовавшиеся при данном токе магнитные связки выдерживают опреде]ленный предельный момент сопротивления Мс; при М < Мс эти связки разрушаются, муфта начинает проскальзывать, затем связки опять восстанавливаются и рвутся и т.д. Из-за такого импульсного воздействия частоты вращения и ведущего n1 и ведомого n2 валов неравны, и последний вращается со скольжением

отличным от нуля.

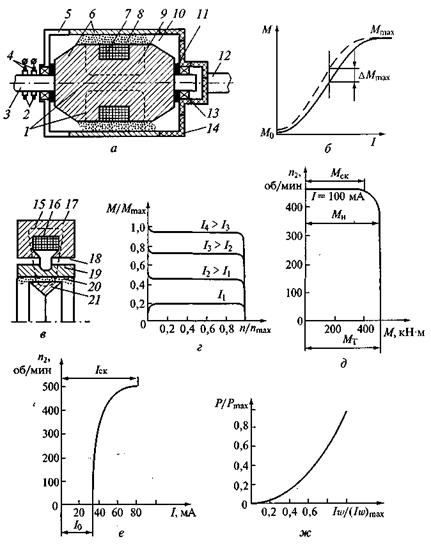

Рис.11. Ферропорошковые муфты:

а — схема цилиндрической ФПМ; б — зависимость вращающего момента муфты от тока; в — магнитная система бесконтактной ФПМ; г — зависимость передаваемого момента от тока управления и частоты вращения; д — зависимость скорости ведомого вала от передаваемого момента; е — зависимость скорости ведомого вала от тока; ж — зависимость передаваемой мощности от МДС обмотки; 1, 15 — магнитные потоки; 2 — контактные кольца; 3 — ведущий вал; 4 — щетки: 5, 14— крышки; 6 — детали, выполненные из ферромагнитных материалов; 7 — обмотка возбуждения; 8 — порошковая смесь;

9, 10 — концентрические поверхности; 11 — уплотнение; 12— ведомый вал; 13 — подшипники;

16 — обмотка: 17 — неподвижная часть магнитопровода; 18 — нерабочий воздушный зазор: 19— ведущая часть; 20 — рабочий зазор; 21 — ведомая часть

Таким образом, при гибком сцеплении валов n2 < n1- проскальзывание ограничивает передаваемый момент М вплоть до остановки ведомого вала (s = 1) при значительном превышении Мс, над М.

Рис.11, г иллюстрирует одно из важнейших свойств ФПМ — независимость момента М на ведомом валу (передаваемого момента) от его частоты вращения при неизменном токе возбуждения (управления) обмотки.

На рис.11, д показана зависимость n2(М) для одной из ФПМ при I = 100 мА = const и n1 = 500 об/мин = const. При М = Мск скольжение начинается, а при М = Mт оно становится равным единице.

Для этой же муфты на рис.1, е приведена зависимость n2(I) при постоянном нагрузочном моменте Мн = 393 • 103 Н∙ м = const и n1 = 500 об/мин = const. Кривую n2(I) можно построить по зависимостям М(I) и n2(М). Из рисунка видно, что при достаточно большом токе валы сцеплены жестко (n2 = n1, s = 0). Уменьшение тока до значения Iск вызывает проскальзывание муфты, вследствие чего n2 становится меньше n1. Чем меньше I, тем больше s. Когда I достигает значения I0, ведомый вал останавливается (n2 = 0, s = 1).

Таким образом, ФПМ позволяет регулировать частоту вращения. Выделяемая при этом теплота рассеивается либо посредством специальной системы охлаждения, либо за счет увеличения размеров муфты и связанного с этим недоиспользования ее по М. Кроме того, на почти вертикальном участке характеристики n2(I) поддерживать требуемую частоту вращения можно только с помощью достаточно сложной системы автоматического регулирования. Следовательно, возможности ФПМ по регулированию частоты вращения в широком диапазоне ограничены.

На рис.11, ж представлена зависимость

передаваемой мощности от МДС обмотки муфты. Так как наполнитель практически безынерционен, каждому мгновенному значению тока соответствуют определенные поток Ф и передаваемый момент М.

Поскольку наполнитель увеличивает магнитную проницаемость рабочего зазора в 4...8 раз, мощность управления снижается примерно вдвое по сравнению с ФМ. К преимуществу ФПМ относится также их быстродействие (в 10... 15 раз больше, чем у ФМ), обусловленное неподвижностью обеих полумуфт в осевом направлении и практической безынерционностью наполнителя. Основной недостаток ФПМ — большие размеры и масса по сравнению с ФМ.

Часто ФПМ применяют в качестве сцепных, предохранительных, динамометрических и тормозных, а благодаря линейной зависимости М(I) — и в качестве усилителей мощности для сервоприводов и следящих систем.

Муфты скольжения

Муфты скольжения (МС) предназначены в основном для гибкого сцепления валов и регулирования частоты вращения ведомого вала при нерегулируемом приводном двигателе. Их называют также асинхронными индукционными муфтами со связью через поле с электромагнитным управлением.

Из всего конструктивного и функционального многообразия МС рассмотрим широко распространенные муфты индукторного типа с массивным якорем как наиболее простые в изготовлении и эксплуатации.

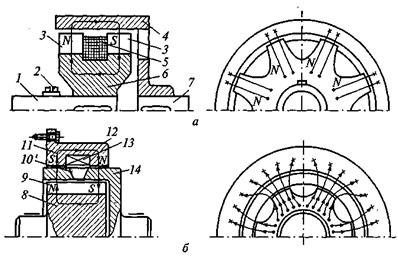

Принцип действия таких МС поясним на примерах их конкретных исполнений, представленных на рис.12

На рис.12, а показана схема муфты индукторного типа со скользящими токоподводящими контактами, основными частями которой являются якорь 4 и индуктор 6. Между двумя рядами зубцов 3 муфты размещена кольцевая обмотка 5, питание к которой подводится с помощью колец 2. Такую конструкцию называют одноименнополюсной, потому что зубцы каждого ряда имеют одинаковую полярность. Индуктор с помощью шлицев соединяется с ведущим валом 1, а якорь посажен на ведомом валу 7. При вращении индуктора вследствие механического перемещения электромагнитов возникает вращающееся магнитное поле. Взаимодействие наводимых при этом в якоре вихревых токов с вращающимся магнитным полем движет якорь в сторону вращения индуктора.

Выделим на внутренней поверхности якоря контуры, соответствующие очертаниям зубцов полюсов N и S. При вращении индуктора потокосцепления с выделенными контурами уменьшаются и в соответствии с законом электромагнитной индукции в якоре наводятся вихревые токи. Согласно принципу Ленца их направления должны быть такими, чтобы создаваемый ими магнитный поток был направлен согласно с магнитным потоком обмотки, а механические силы от взаимодействия последнего с вихревыми токами вызывали движение якоря за индуктором. Можно сказать, что на внутренней поверхности якоря против каждого полюса N индуктора возникает полюс S, а против полюса S индуктора — полюс N на якоре. Взаимное притяжение этих полюсов противоположных полярностей заставляет ведомый вал вращаться в сторону ведущего.

Рис.12. Схемы и характеристики муфт скольжения:

а — индукторной со скользящими контактами; б — бесконтактной индукторной; в — механические характеристики; 1 — ведущий вал; 2 — кольцо; 3, 9— зубцы; 4, 14 — якорь; 5 — обмотка; 6, 8 — индуктор; 7 — ведомый вал; 10— кольцо немагнитное; 11 — магнитный поток; 12 — неподвижная часть;

13 — обмотка

На рис.12, б представлена схема магнитной системы бесконтактной МС индукторного типа. В неподвижной части 12 магнитопровода этой муфты размещена кольцевая обмотка 13. Якорь 14 состоит из двух ферромагнитных половин цилиндрической формы, которые соединяются немагнитным кольцом 10, препятствующим замыканию магнитного потока 11 по якорю. Проходя по индуктору 8, этот поток намагничивает зубцы 9. Если на внутренней поверхности якоря при вращении индуктора магнитная индукция по окружности изменяется, наводя вихревые токи в якоре, то на внешней его поверхности магнитное поле близко к однородному, благодаря чему якорь 14 практически не взаимодействует с неподвижной частью 12. Бесконтактное исполнение увеличивает эксплуатационную надежность МС, однако при этом неизбежны повышенный расход меди в обмотке и увеличенные размеры магнитной системы. Это объясняется необходимостью создания большей МДС для преодоления дополнительного, нерабочего зазора между неподвижной частью магнитопровода и внешней поверхностью якоря.

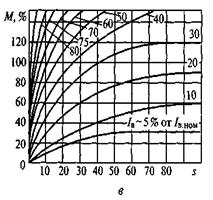

Для МС большой мощности, выполняемой с якорем в виде беличьей клетки, на рис.12, в приведены механические характеристики зависимости момента от скольжения M(s) при неизменных токе возбуждения (Iв = const) и частоте вращения приводного двигателя (n1 = const). Каждому значению тока возбуждения соответствует своя механическая характеристика. С ростом Iв уменьшается s вследствие большей связи якоря с индуктором через более сильное магнитное поле.

Важнейшие достоинства МС — простота конструкции и управления, низкая стоимость, отсутствие изнашивающихся деталей, что обусловливает повышенный эксплуатационный ресурс. Кроме отмеченных ранее гибкого сцепления и плавного регулирования частоты вращения в многообразных конструктивных исполнениях МС обеспечиваются ограничение вращающего момента, регулирование тормозного усилия по любому закону, предохранение электропривода от поломок, пуск приводного двигателя вхолостую и с моментом сопротивления, превышающим пусковой момент. Основными недостатками МС являются значительные размеры, масса и потери энергии при длительной работе с большими скольжениями (мощность потерь пропорциональна s).

Общие сведения

В системах автоматики и телемеханики, в различных приборах исполнительные двигатели постоянного тока находят не менее широкое применение, чем исполнительные двигатели переменного тока.

К положительным качествам исполнительных двигателей постоянного тока относятся следующие:

возможность получения теоретически любых, сколь угодно малых и больших частот вращения;

возможность простого, плавного, экономичного и в широком диапазоне регулирования частоты вращения;

устойчивость работы практически при любых частотах вращения;

линейность механических, а в ряде случаев и регулировочных характеристик;

отсутствие самохода;

значительный пусковой момент;

сравнительно небольшая электромеханическая постоянная времени;

малые габаритные размеры и масса (значительно меньшие, чем у исполнительных двигателей переменного тока).

Основным недостатком наиболее широко распространенных коллекторных (контактных) исполнительных двигателей постоянного тока, ограничивающим области их применения, является наличие скользящих контактов — коллектора и щеток.

Непостоянство переходного сопротивления скользящих контактов приводит к нестабильности характеристик двигателя. Искрение под щетками приводит к подгоранию контактов коллектора и щеток, т. е. обусловливает необходимость систематического ухода за ними и недопустимость установки двигателей обычного использования во взрывоопасных помещениях. Коллектор и щетки являются источниками радиопомех, для подавления которых требуются специальные фильтры.

Коллекторные исполнительные двигатели имеют механический коллектор и щетки. Причем различают двигатели с ферромагнитными шихтованными (массовыми) якорями, имеющими пазы (рис. 17.1), или с гладкими (беспазовыми) якорями и малоинерционные двигатели, якоря которых не имеют магнитных магнитопроводов.

По способу возбуждения коллекторные исполнительные двигатели постоянного тока могут быть с электромагнитным возбуждением (см. рис.13) и возбуждением от постоянных магнитов.

Рис.13. Исполнительный коллекторный двигатель постоянного тока:

1 — передний подшипниковый щит; 2 — щетки; 3 — обмотка полюса; 4 — корпус; 5 — статор в разрезе;

6 — задний подшипниковый щит; 7 — вал; 8 — сердечник якоря; 9 — полюс; 10 — обмотка якоря;

11 — коллектор; 12 — шариковый подшипник

У двигателей с электромагнитным возбуждением в качестве обмотки управления используется либо обмотка якоря — двигатели с якорным управлением (рис.14, а), либо обмотка полюсов — двигатели с полюсным управлением (рис.14, б). У двигателей, возбуждаемых постоянными магнитами, обмоткой управления является единственная их обмотка — обмотка якоря, поэтому они всегда работают при якорном управлении.

В схемах автоматики широко используются также бесконтактные двигатели постоянного тока, основные характеристики которых аналогичны характеристикам коллекторных исполнительных двигателей постоянного тока с якорным управлением.

Рис.14. Схемы включения исполнительных двигателей постоянного тока:

а — якорное управление; б — полюсное управление

По конструкции коллекторные исполнительные двигатели постоянного тока можно разделить на двигатели с якорем обычного исполнения — с полузакрытыми пазами на его цилиндрической поверхности; двигатели с гладким якорем, у которых обмотка якоря расположена на шихтованном гладком цилиндрическом ярме и укреплена с помощью эпоксидных смол и бандажей; двигатели с малоинерционными якорями (цилиндрическими и дисковыми), у которых во время работы вращается лишь обмотка якоря с коллектором, а ярмо якоря остается неподвижным.

Особенностью исполнительных двигателей постоянного тока с изменяющимся по значению магнитным потоком возбуждения (в отличие от обычных силовых двигателей) является то, что они имеют шихтованные (набранные из тонких листов электротехнической стали) не только магнитопровод якоря, но и спинку статора и полюсы, что необходимо для уменьшения постоянной времени при быстром изменении магнитного потока, а также потерь в магнитопроводе при работе двигателя в переходных режимах, которые являются обычными для исполнительных двигателей.

По габаритным размерам и массе двигатели постоянного тока в два-три раза меньше асинхронных исполнительных двигателей той же мощности, но в то же время они больше обычных силовых двигателей постоянного тока. Последнее объясняется тем, что, во-первых, магнитная цепь исполнительных двигателей, как правило, менее насыщена, что вызвано желанием получить линейные характеристики и устранить влияние на них поля реакции якоря, во-вторых, меньшими плотностями токов в обмотках, что диктуется желанием уменьшить их перегрев. Последнее очень важно, так как исполнительные двигатели постоянного и переменного токов никогда не снабжаются встроенными вентиляторами, которые, во-первых, малоэффективны (так как исполнительные двигатели практически никогда не работают при постоянных значительных частотах вращения, а работают в режимах пусков, остановок, реверсов); во-вторых, вследствие значительной инерционности вентиляторы увеличивают постоянную времени двигателя, снижая его быстродействие.

Основные типы двигателей

Асинхронные микродвигатели

Самыми распространенными силовыми микродвигателями автоматики в настоящее время являются асинхронные двигатели. По своему устройству это двигатели с короткозамкнутым ротором, который чаще всего имеет обмотку, изготовленную в виде беличьей клетки. Реже ротор изготовляется массивным и полым из чугуна или стали, что делается либо для получения мягких механических характеристик, либо ради достижения особой механической прочности ротора, необходимой при высоких частотах вращения, либо с целью уменьшения акустического шума при работе двигателя. Асинхронные двигатели с фазовым ротором не выпускаются.

Классификация силовых асинхронных микродвигателей представлена на рис.21.

В качестве силовых двигателей в схемах автоматики очень часто применяются трехфазные и однофазные асинхронные микродвигатели широкого применения, рассчитанные на работу от сети с частотой 50 Гц.

Так как механическая мощность асинхронного двигателя практически (при прочих равных условиях) прямо пропорциональна частоте питающего напряжения (Р ~ Мn ~ Мnс ~ M60 f/p ~ f), а габаритные размеры определяются значением вращающего момента М, то в схемах автоматики очень часто применяют асинхронные двигатели, рассчитанные на работу от напряжений повышенной частоты f.

Рис.21. Классификация силовых асинхронных микродвигателей

Применение асинхронных двигателей повышенной частоты в целом ряде случаев диктуется не только стремлением уменьшить габариты машины, но и рядом других соображений: необходимостью иметь более высокие угловые скорости вращения, работой автоматических систем от сетей повышенной частоты и др.

В ряде схем автоматики возникает обратная задача — необходимость получения малых частот вращения n. У асинхронных и синхронных двигателей переменного тока средних и больших мощностей этого можно легко достичь за счет увеличения числа пар полюсов р, так от этого зависит как синхронная частота вращения nс:

nс = 60f/p.

Для двигателей малых мощности и габаритных размеров этот способ практически неприемлем, особенно если они рассчитаны на работу от сетей повышенной частоты. При малых габаритах увеличение числа пар полюсов р, а следовательно, и числа пазов двигателя весьма затруднительно, а иногда и невозможно.

С целью получения низких частот вращения приходится применять специальные тихоходные двигатели либо с электромагнитной редукцией частоты вращения, либо с катящимся или волновым роторами.

В большинстве схем автоматики силовые двигатели питаются не от трехфазных, а однофазных сетей переменного тока. Именно поэтому в качестве силовых в основном используются однофазные двигатели. Трехфазные двигатели в схемах автоматики используются значительно реже.

Однофазные асинхронные двигатели по своему устройству в подавляющем большинстве случаев являются двухфазными. Они, как правило, имеют на статоре две обмотки, сдвинутые в пространстве на 90°. Одна обмотка называется рабочей, или главной. Она подключается непосредственно к однофазной сети. Другая обмотка называется пусковой, или вспомогательной. Она подключается к однофазной сети через фазосдвигающий элемент либо только на время пуска, либо постоянно. В некоторых двигателях вспомогательная обмотка вообще не подключается к сети, а ЭДС в ней наводится потоком главной обмотки.

В зависимости от типа фазосдвигающего элемента, а также от способа использования вспомогательной (пусковой) обмотки силовые однофазные асинхронные (и синхронные) микродвигатели можно разделить на пять групп: с пусковым сопротивлением; пусковым конденсатором; пусковым и рабочим конденсатором; рабочим конденсатором; экранированными полюсами.

Кроме однофазных микродвигателей в системах автоматики в качестве силовых используются также универсальные асинхронные микродвигатели, которые, являясь по своему назначению трехфазными, при изменении схемы соединения обмоток — фаз и включении фазосдвигающих элементов могут работать и от однофазных сетей переменного тока.

Синхронные микродвигатели

Основной особенностью синхронных микродвигателей, определяющей области их применения, является постоянство частоты вращения при неизменной частоте питающей сети. Частота вращения ротора двигателя в синхронном режиме (при Мсопр < Мтях) не зависит от колебаний напряжения питания и момента сопротивления. Она равна частоте вращения магнитного поля, т.е. синхронной частоте вращения:

nс = 60f/p.

В настоящее время в схемах автоматики синхронные микродвигатели применяются очень широко. По конструктивному исполнению они весьма разнообразны, особенно однофазные микродвигатели малых мощностей (от долей ватт до нескольких ватт).

Двигатели с номинальной мощностью от десятков до сотен ватт имеют обычное классическое исполнение. Они состоят из неподвижной части — статора, в пазах которого размещается трехфазная или двухфазная обмотка переменного тока, и вращающейся части — ротора, который у большинства двигателей имеет явно выраженные полюсы.

В зависимости от конструкции ротора различают синхронные микродвигатели с электромагнитным возбуждением, постоянными магнитами, реактивные и гистерезисные. На рис.22 представлены основные конструктивные схемы синхронных микродвигателей.

Кроме двигателей обычного исполне<