Комплексная обработка стали в ковше

В современных условиях для обеспечения эффективного производства металла заданного качества целесообразно совмещать несколько видов внепечной обработки, то есть проводить комплексную обработку стали при минимальном количестве агрегатов или устройств для этого (лучше всего один агрегат).

Современным вариантом установки комплексной обработки стали является установка «ковш-печь» или LF (от англ. – ladle-furnace). Установки «ковш-печь» в России обычно называют агрегатами комплексной обработки стали (АКОС) или установками стабилизации и доводки металла (УСДМ). Общая компоновка установок типа «ковш-печь» показана на рисунке 4.

Установки «ковш-печь» позволяют осуществлять дуговой подогрев металла в ковше, присадку легирующих и раскислителей при перемешивании металла (продувкой расплава в ковше инертным газом), обработку металла покровным шлаком, продувку порошками, введение раскислителей и десульфуратов в виде порошковой проволоки и др. Таким образом, возможность нагрева металла на установке «ковш-печь» позволяет не только снизить перегрев расплава в сталеплавильном агрегате, но и провести следующие операции: раскисление и легирование с повышенным расходом материалов, глубокую десульфурацию метала, усреднение температуры и состава, а также дегазацию и удаление неметаллических включений.

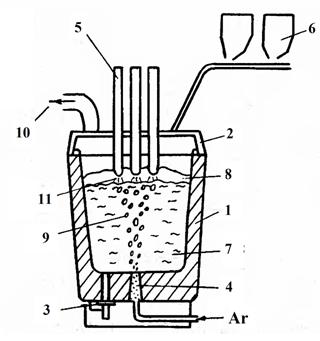

| 1 – ковш; 2 – крышка ковша; 3 – шиберный затвор; 4 – пористая пробка; 5 – электроды; 6 – бункер для сыпучих материалов; 7 – жидкий металл; 8 – основной вoccтaновительный шлак; 9 – пузыри аргона; 10 – отходящие газы; 11 - электрическая дуга |

| Рисунок 4 – Схема установки «ковш-печь» |

Продувка металла аргоном при этом обеспечивает не только дегазацию металла, но и его перемешивание, благодаря чему ускоряется расплавление присаживаемых в ковш ферросплавов и обеспечивается усреднение расплава по химическому составу и температуре, существенно улучшается взаимодействие металла и шлака, то есть десульфурация металла.

Эффективное использование возможностей установки «ковш-печь» обеспечивается при соблюдении следующих технологических рекомендаций:

- предварительное раскисление металла в ковше на выпуске с получением в металле концентрации основных раскисляющих и легирующих элементов (Мn, Si, Al) по нижнему пределу их содержания в готовой стали;

- качественная отсечка печного шлака, попадание которого в сталеразливочный ковш усложняет наводку основного восстановительного шлака, повышает угар ферросплавов и оказывает разрушающее воздействие на футеровку ковша;

- обеспечение уровня «свободного борта» в ковше не менее 500 мм, что позволяет наводить шлак толщиной 100-150 мм и предотвращать выплескивание шлака при продувке инертным газом.

Таким образом, современные установки «ковш-печь» позволяют успешно провести доводку стали, используя все элементы ковшевой доводки, кроме вакуумирования. Внеагрегатное вакуумирование стали удобнее осуществлять на отдельных установках, однако существуют варианты агрегатов комплексной обработки стали с вакуумированием. Примером такого агрегата является установка циркуляционного вакуумирования, позволяющая выполнять следующие технологические операции:

- введение кислорода в вакуумную камеру с целью интенсификации обезуглероживания и дополнительного подогрева металла;

- подача в вакуум-камеру алюминия (в виде проволоки или гранул) с последующим его окислением для подогрева металла в процессе его обработки;

- подача в вакуум-камеру шлакообразующих материалов на основе извести и плавикового шпата.

Конструкции установок «ковш-печь» позволяют эффективно рафинировать металл в требуемых пределах. При этом функциональный набор технологических операций, обеспечивающих получение заданного качества металла, подбирается индивидуально с целью полного и эффективного использования возможностей установки комплексной обработки стали.