Разработка и обоснование компоновочной схемы проекта

Под нераздельными понимаются противооткатные устройства, в которых преобразователи и аккумуляторы энергии конструктивно и функционально объединены.Основная особенность расчета таких ПОУ заключается в необходимости учета температурного изменения энергетических характеристик сжатого газа накатника вследствие постоянного контакта его с рабочей жидкостью. Другие особенности обусловлены конкретной конструктивной схемой ПОУ.

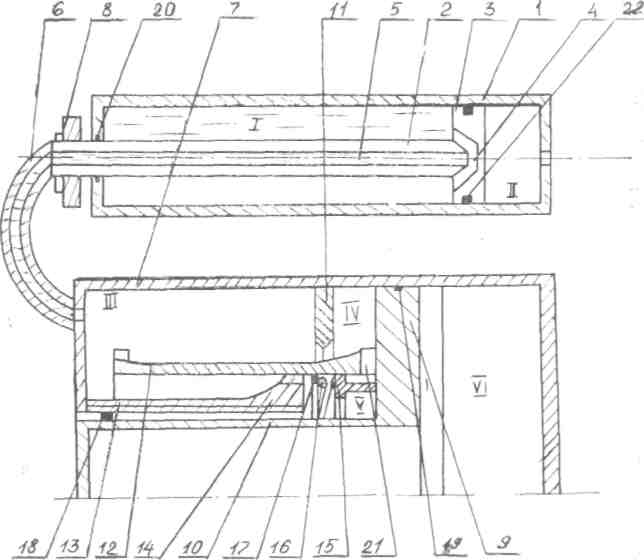

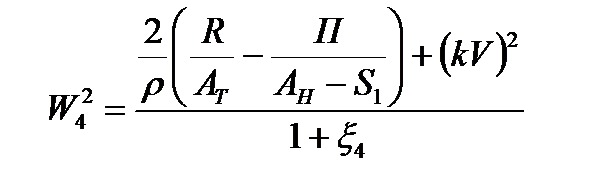

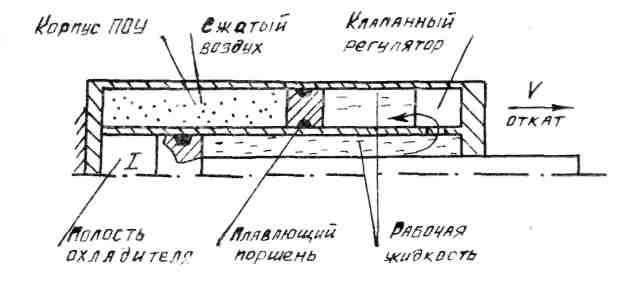

Рассмотрим порядок проектирования нераздельного ПОУ на примере схемы, показанной на рисунке 2.1.Устройство содержит два цилиндра 1 и 7, соединенных патрубком 6. В цилиндре 1 расположен шток 2 с поршнем 3. Шток 2 закреплен в люльке 8, цилиндр 1 связан с откатными частями. В цилиндре 7 размещены тормоза отката и наката, а также накатник. Тормоз отката составляют регулировочное кольцо 11 и втулка 12, на наружной поверхности которой нанесен соответствующий профиль. Шток 13 с модератором 14 и втулка 12, на внутренней поверхности которой нанесены канавки переменной гаубицы, составляют тормоз наката. Часть цилиндра 7, ограниченная поршнем 9 и цилиндром 10, образует полость накатника, заполненную сжатым воздухом. Втулка 12 неподвижно крепится к поршню 9. Кольца 15, 17 и пружина 16 представляют клапанное устройство. Полости I, II, IV, V заполнены рабочей жидкостью. Для предотвращения истечения воздуха и жидкости из полостей устройства в нем предусмотрены уплотнения 18, 19, 20, 22.

Рисунок 2.1 – Нераздельное ПОУ

Работа устройства. При выстреле цилиндр 1 совместно с откатными частями перемещается в направлении отката. Жидкость из полости I через каналы 4, 5 и патрубок 6 попадает в полость III цилиндра 7, а через регулирующий зазор между втулкой 12 и кольцом 11 — в полость IV. Под действием сил р3S1 и p4AH поршень 9 перемещается, сжимая воздух в полости VI. При этом часть жидкости через отверстия 21 в основании втулки 12, воздействуя на боковую поверхность кольца 15, сдвигает его (на рисунке—влево), обеспечивая проход для заполнения полости V тормоза наката. Тормозящая сила p1AТ (р3АТ) образуется при создании давления жидкости в

полостях I, III вследствие дросселирования ее через регулирующий зазор и приложена к переднему дну цилиндра, препятствуя откату. Равная ей по величине, но противоположно направленная сила, приложенная к поршню 3, стремится переместить орудие по основанию в сторону отката и развернуть относительно линии сошниковых опор (на рисунке не показано).

При накате под действием пружины 16 кольцо 15 перекрывает канал 21, и жидкость из полостей IV, V дросселирует под действием усилия сжатого воздуха в полости VI, перемещающего поршень 9, в полость III через зазор между кольцом 11 и втулкой 12, а также через канавки переменно глубины на внутренней поверхности втулки 12. Попадая далее через патрубок 6, каналы 5 и 4 в полость I, она воздействует на переднее дно цилиндра 1, заставляя его перемещаться совместно с откатными частями в исходное до выстрела положение. Характер силового воздействия на орудие тот же, что и при откате, но отличается меньшим динамизмом.

Достоинства указанной схемы определяются следующим:

- силовое взаимодействие между элементами в цилиндре 7 не влияет на устойчивость орудия при выстреле, что обусловлено замкнутостью этой системы. Поэтому на всем периоде отката — наката силовое воздействие в цилиндре 1 характеризуется знакопостоянством;

- сборка в цилиндре 7 может быть размещена практически в любом месте лафета, что снимает трудности компоновки орудия по части противооткатных устройств;

- длина хода поршня 9 с втулкой 12 управляема, и может быть больше, равна или меньше длины отката. Это также дает определенную свободу в выборе параметров конструкции и ее компоновки на орудии.

Основным недостатком конструкции является отсутствие ограничения движения откатных частей при накате в промежуточных положениях, что может привести к образованию вакуума в полости I и неуправляемому движению откатных частей вплоть до удара переднего дна цилиндра 1 в люльку 8. Предотвратить подобный эффект можно лишь правильным расчетом характеристик движения жидкости и параметров ПОУ.

Математическая модель такого ПОУ основана на двух уравнениях: Бернулли и сплошности.

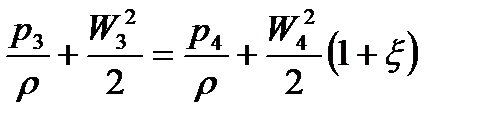

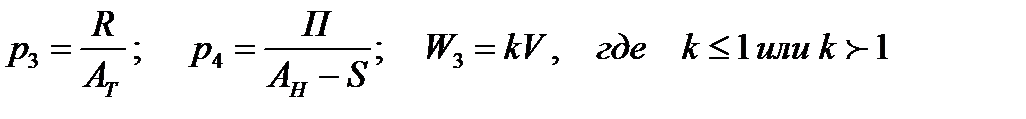

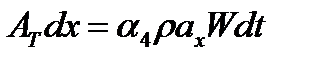

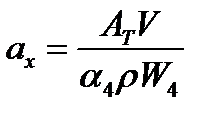

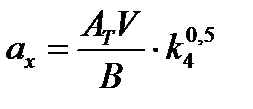

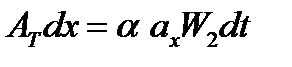

Так как по условию функционирования ПОУ р1=р3, то

(2.1)

(2.1)

Тогда из (2.1)

(2.2)

(2.2)

Из уравнения сплошности

Получим

(2.3)

(2.3)

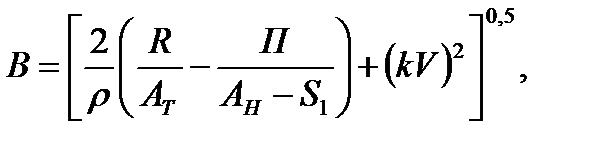

Подставляя (2.3) в (2.2), получим

(2.4)

(2.4)

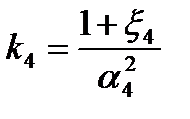

где

Аналогичным образом можно получить зависимость для определения регулирующего зазора тормоза наката. Дополненные геометрическими соотношениями, эти зависимости представляют собой математическую модель противооткатного устройства. В качестве частных критериев следует использовать массово-габаритные и режимные параметры ПОУ.

Струйные тормоза

Гидравлической струей называется конечный поток жидкости, не ограниченный твердыми стенками. Гидроструи бывают затопленными и незатопленными. Струя, вытекающая в жидкость, однородную с жидкостью струи, называется затопленной. Струя, вытекающая в атмосферу, называется незатопленной. Функционирование струйного гидротормоза основано на использовании кинетической энергии струи рабочей жидкости.

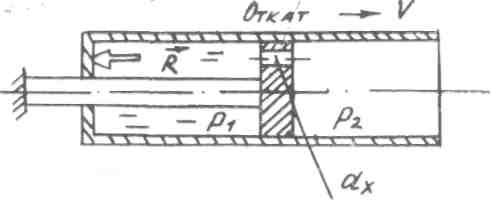

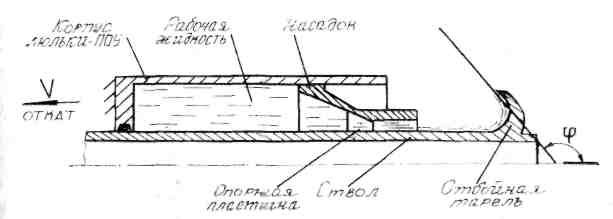

Рассмотрим схему простейшего гидротормоза (рисунок 2.2)

Рисунок 2.2 – Схема простейшего гидравлического тормоза

При перемещении цилиндра в направлении отката в рабочей полости образуется давление вследствие гидравлического сопротивления истечению жидкости через отверстие площадью ах.

Обозначим:

d — диаметр штока;

D — внутренний диаметр цилиндра (наружный диаметр поршня).

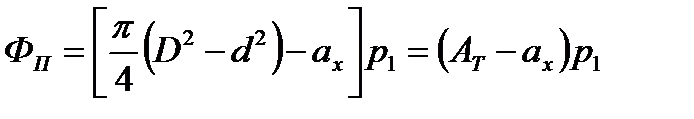

Тогда на поршень будет действовать сила

(2.5)

(2.5)

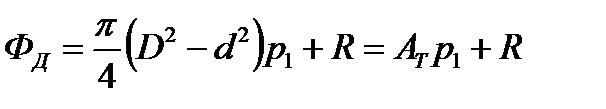

а на дно цилиндра

(2.6)

(2.6)

где R – струи на дно цилиндра.

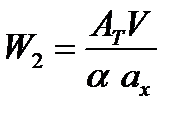

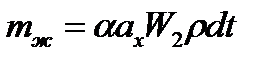

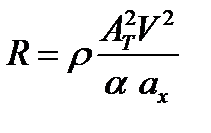

Определим величину R на основе самых общих соображений. Уравнение сплошности потока имеет вид

(2.7)

(2.7)

где все обозначения соответствуют общепринятым использованным выше.

Тогда из (2.7)

(2.8)

(2.8)

Умножая правую часть уравнения (2.8) на плотность ρ, получим массу жидкости, истекшей за время dt из полости I:

Величина W2 много больше V, тогда как в рабочей полости скорость течения жидкости близка к нулю. Тогда можно записать зависимость для изменения количества движения

откуда

(2.9)

(2.9)

где W2 определено зависимостью (2.8).

Как следует из (2.9), величина R является переменной и изменяется от нуля в начале отката до Rmax при V = Vmax и далее - до нуля в конце отката. Для орудия Д-44 Rmax = 90 кН, а для Д-30 Rmax =130 кН.

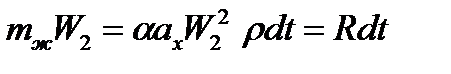

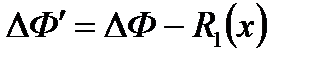

Таким образом, разница в усилиях на дно цилиндра и поршень определяется величиной

(2.10)

(2.10)

Практически все современные гидротормоза образуют струйное течение жидкости из рабочих полостей во вновь образуемые при взаимном перемещении элементов тормоза. Следовательно, при постановке гидротормозов на орудие целесообразно в откат пускать цилиндры.

На практике цилиндр имеет два дна, поэтому струя, ударяясь о заднее дно, теряет приобретенный импульс. По мере отката полость между поршнем и задним дном заполняется жидкостью, поэтому струя становится затопленной, ее энергия расходуется на перемешивание жидкости в образуемой полости.

Постепенно струя теряет форму. Таким образом, в реальных тормозах величина ΔФ будет меньше, чем это могло бы быть исходя из (2.10)

(2.11)

(2.11)

где R1(x) — сила воздействия струи на заднее дно цилиндра;

х — путь отката.

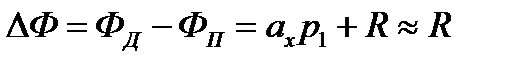

При необходимости определения силы R1(х) можно воспользоваться зависимостями для основных характеристик затопленной струи — скорости на начальном участке и энергии на основном участке (рисунок 2.3).

Рисунок 2.3 – Осесиметричная свободная струя

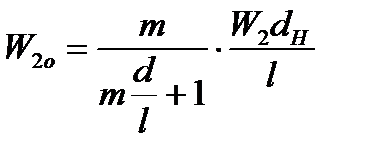

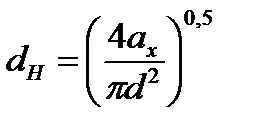

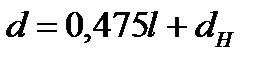

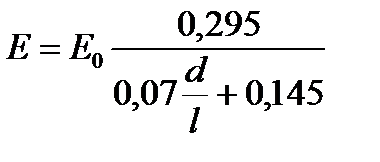

На основании экспериментальных исследований проф. В.М. Коновалов предложил зависимость для определения осевой скорости струи на начальном участке:

(2.12)

(2.12)

где W2 – скорость в начальном сечении;

dH – приведенный диаметр струи. В рассмотренном выше случае

(2.13)

(2.13)

l – длина распространения потока;

т – опытная константа (т =2,9);

d – диаметр струи на расстоянии от начального сечения

(2.14)

(2.14)

Кинетическая энергия струи для основного участка

(2.15)

(2.15)

где Е0 – кинетическая энергия в начальном сечении.

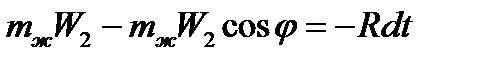

Описанный выше эффект силового воздействия истекающей струи может быть использован в различных конструкциях гидротормозов. На рисунке 2.4 показана конструкция, аналогичная выше рассмотренной.

Рисунок 2.4 – Струйный гидравлический тормоз

Отличие заключается лишь в изменении направления движения струи и использовании ее энергии непосредственно для торможения движения откатных частей.

Изменение количества движения до и после воздействия струи на отбойную тарель

(2.16)

(2.16)

Очевидно, что величина силы R является функцией угла при прочих равных условиях. И при φ = 180° R получает наибольшее значение

(2.17)

(2.17)

где Rc - реакция струи на дно корпуса люльки.

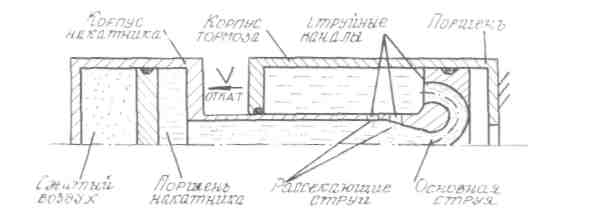

Расход жидкости можно устранить, если использовать конструкцию ПОУ, схема которой показана на рисунке 2.5.

Рисунок 2.5 – Противооткатное устройство

После передачи основной струей импульса движения поршню она рассекается дополнительными струями, что приводит к уменьшению скорости ее движения, а наряду с приведенной компоновкой накатника, обеспечивающего демпфирование силового воздействия скоростной струи на поршень накатника, снижает величину силового воздействия жидкости на заднее дно накатника и всю сборку (накатник—шток-поршень).

Вакуумные противооткатные устройства

Рассмотренные выше противооткатные устройства являются преобразователями энергии с довольно низким кпд ее передачи в атмосферу. За счет значительной разницы времен отката и наката и в силу используемых

принципов преобразования энергии, значительная ее часть накапливается в ПОУ, что может вызвать ограничения на режим стрельбы артиллерийского орудия и как следствие снижение эффективности его боевого применения. В этом плане более предпочтительными могут быть вакуумные противооткатные устройства либо их комбинации с описанными выше.

Рассмотрим конструктивные схемы таких устройств.

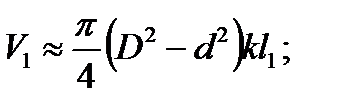

На рисунке 2.6 показана схема комбинированного ПОУ.

От известных данная схема отличается наличием вакуумной камеры 1, в которой размещается охлаждающая жидкость.

Рисунок 2.6 – Комбинированное ПОУ

При перемещении штока с поршнем в откат жидкость из рабочей полости поступает через клапанный регулятор в полость накатника, перемещает плавающий поршень, сжимая воздух, который аккумулирует энергию, необходимую для возвращения откатных частей в исходное положение. Объем полости I резко возрастает, происходит разрежение расположенного в этой полости воздуха и испарение охладителя. При этом температура смеси воздуха и паров охладителя резко снижается, на что расходуется часть энергии движущихся откатных частей. В связи с разной интенсивностью процессов отката и наката (t=(5...10)t0) происходит отвод тепла от нагревающихся при

сжатии воздуха и дросселировании жидкости, снижается интенсивность накопления энергии противооткатным устройством, расширяются боевые возможности орудия. В рассмотренной схеме требуемый закон изменения приведенной схемы сопротивления откату обеспечивается клапанным регулятором.

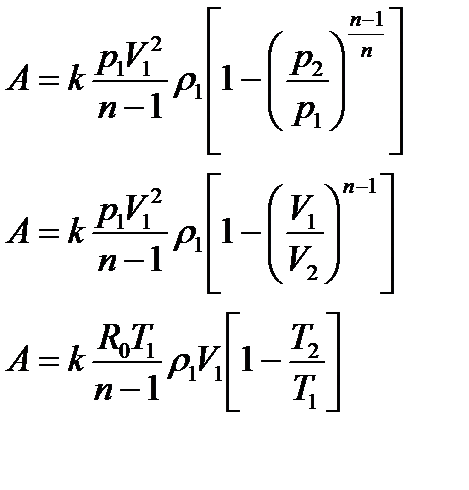

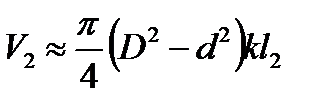

В первом приближении математическая модель может быть получена на основе допущения об изменении состояния воздуха в вакуумных полостях по закону политропы.

Тогда работа по изменению состояния воздуха определяется следующими зависимостями:

(2.18)

(2.18)

Где V, p, ρ1, T – соответственно объём, давление, плотность и температура воздуха в вакуумной камере;

п – показатель политропы;

k – количество вакуумных камер;

R0 – удельная газовая постоянная;

(2.19)

(2.19)

Сложность реализации зависимостей заключается в необходимости экспериментального определения значения показателя политропы п как для отката, так и для наката. Поэтому более правильным был бы подход к проектированию вакуумных ПОУ на основе более общих законов состояния газа. Однако этот вопрос выходит далеко за рамки настоящей работы.

Заключение

Вопрос создания противооткатных устройств и их эксплуатации является многоплановым, конструктивных решений может быть бесчисленное множество.

Процесс проектирования противооткатных устройств состоит из ряда последовательно решаемых взаимообусловленных задач и включает этапы, общие для проектирования любого технического устройства. Объединенные вместе, эти этапы представляют алгоритм обобщенного проектирования, реализация которого в значительной мере способствует выполнению технического задания.

1. Формирование полного перечня требований, предъявляемых к разрабатываемому устройству с учетом его места в общей структуре орудия; выделение тех требований, которые в основном определяют специфику его функционирования.

Для ПОУ — это набор функциональных, общетехнических и конструктивных требований. Сюда могут добавляться специфичные требования, характерные лишь для данного проекта. Например, для струйного тормоза может быть обусловлено требование минимального расхода жидкости.

2. Формирование полного перечня физических законов, использование которых обеспечивает реализацию определяющих требований к устройству, обоснование достаточного минимума этих законов и структуры их использования.

Для ПОУ, как правило, представляющих собой механические системы, таковыми являются общие законы механики — сохранения энергии, импульса, массы.

3. Обоснование технического решения устройства, обеспечивающего реализацию необходимых физических законов (процессов), их взаимообусловленность и выполнение комплекса определяющих требований.

Для ПОУ (как и для любого устройства) — это либо выбор имеющейся, либо изобретение новой конструкции. Следует иметь в виду, что требуемую конструкцию легче придумать (изобрести), чем приспосабливать под новые требования старые конструкции.

Сказанные этапы составляют наиболее трудную в плане формализации часть обобщенного алгоритма — творческую часть.

4. Выбор метода формализации процессов функционирования устройства и формирование на его основе математической модели.

Для ПОУ, например, для гидравлических тормозов — это аналитические зависимости, описывающие течение жидкости в каналах с учетом ее кинематических и физических параметров, геометрических параметров тормоза.

5. Формализация определяющих требований в виде совокупности частных критериев качества и выбор формы записи обобщенного (интегрального) критерия качества проекта.

Для ПОУ — это, например, минимум массы, объема, максимум (минимум) энергоемкости и т. д. Смысл формализации заключается в переводе качественных критериев (требований) в количественные показатели (критерии).

6. Выбор формы реализации математической модели и ее реализация:

- по виду решения (аналитическое, численное дифференцирование, интегрирование, разложение в ряды, по конечным разностям, по

фундаментальным функциям и т. д.);

- по степени автоматизации вычислений.

В конкретных решениях используется, как правило, комбинация способов решения и степеней автоматизации, а также их дублирование с целью контроля достоверности получаемых результатов.

7. Выбор формы представления и представление результатов работы.

8. Оценка результатов работы.

Последовательность реализации этапов в принципе может меняться, каждый из этапов может неоднократно повторяться.

Исходя из выше сказанного, можно определить следующие пути совершенствования противооткатных устройств:

- разработка и применение комбинированных нераздельных ПОУ;

- проектирование устройств для стабилизации гидравлического сопротивления потоку жидкости в канавочных (веретенных) гидротормозах при изменении температуры жидкости;

- применение дополнительных регулирующих устройств в клапанных тормозах отката (наката) и использование пневмобуферов наката, встроенных в цилиндры ПОУ;

- проектирование орудий с выкатом