Микроэлектронный магниторезистивный датчик скорости вращения

РЕФЕРАТ

по дисциплине: «Техническое регулирование»

на тему: «Датчики скорости вращения»

Выполнил:

студент группы___ ТЭ 421__

________________ А.С. Зенг__

___________________________

___________________________

Проверил:

___________ Е.В. Ефимова _

Подпись/ФИО преподавателя

Оценка________________

Дата_______________

Челябинск 2017 г.

Цель работы:

1.Изучение теоретических материалов по теме “Датчики скорости вращения”: ……………………………………………………………………………….... 2

1.1) основные определения датчиков скорости вращения; …………………… 2

1.2) классификация датчиков скорости вращения; ………………………………3

1.3) основные конструктивно-технологические решения исполнения датчиков. ……………………………………………………………………………………4

2. Изучение теоретических материалов по теме “Микроэлектронный магниторезистивный датчик скорости вращения”:…………………………...…10

2.1) магниторезистивный эффект в датчиках; ……………………………………10

2.2) материалы и вопросы технологии; …………………………………………….11

2.3) интегральная схема формирования сигнала датчика; ………………….…12

2.4) размещение датчика при измерении скорости вращения. ………….……15

3. Изучение графических материалов по теме “Датчики скорости вращения”:

…………………………………………………………………………………………………16

3.1) температурные зависимости; ……………………………………………………16

3.2) расположение датчика; ……………………………………………………………17

3.3) другие зависимости. …………………………………………………………….…18

4). Список литературы…………………………………….………………………….…20

1. Датчики скорости вращения

1.1. Основные определения датчиков скорости вращения

Датчики скорости вращения представляют собой, так называемые, частотные датчики. Их принцип действия состоит в преобразовании скорости вращения (углового перемещения) в частоту изменений потока энергии (электрического тока или напряжения). Скорость вращения в технике представляет собой число оборотов в единицу времени и носит название частоты вращения (измеряется в Гц).

Выходной сигнал датчика скорости вращения может быть представлен в виде синусоидального изменения величины (напряжения) или в виде последовательности коротких импульсов. Для использования в цифровых системах контроля последний вид сигнала более предподчителен.

Методы измерения угловых скоростей вращения:

1. абсолютный метод; основан на определении числа оборотов вала и измерении соответствующего промежутка времени;

2. метод сравнения числа оборотов; основан на сравнении при помощи измерительных средств числа оборотов испытываемого вала с известной частотой какого-либо независимого периодического процесса.

Прибор для измерения угловых скоростей в технике называется тахометром. Обычно при помощи тахометров измеряют среднюю скорость вращения, постоянную в заданном промежутке времени.

Тахометры представляют собой современные модули автоматики и могут применяться в системах управления автоматическими линиями, станками и т.д.

Принцип работы тахометров. С помощью кнопок на лицевой панели задается установка количества импульсов датчика на оборот вала, которая высвечивается на индикаторе, и запоминается в энергонезависимой памяти. Ввод установки аналогичен вводу у счетчиков. На вход тахометра поступают импульсы с датчика (индуктивного/оптического или другого выключателя), контролирующего одну или несколько меток на валу. По частоте следования импульсов производится вычисление частоты вращения вала (обороты в минуту) и выдача значения на индикатор.

1.2. Классификация датчиков скорости вращения

По способу воспроизведения показаний: приборы с непосредственным отсчетом и самопишущие.

По принципу конструктивного выполнения: механические и электрические.

Механические тахометры: центробежные, часовые, дифференциальные, вибрационные, фрикционные, гидравлические, пневматические, суммирующие и др.

Современные электрические методы измерения скоростей вращения можно разделить на две основные группы:

1. приборы, измеряющие напряжение датчика, пропорциональное измеряемым скоростям, U=f(n);

2. приборы измеряющие частоту переменного тока датчика, пропорциональную измеряемой угловой скорости вращения, F=f(n).

1.3. Конструктивно-технологические решения исполнения датчиков

1. Индукционные датчики скорости вращения преобразуют измеряемую неэлектрическую величину в ЭДС индукции.

Принцип действия основан на использовании закона электромагнитной индукции.

Согласно закону Фарадея, индуцированное напряжение или электродвижущая сила (э.д.с.) в контуре численно равна и противоположна по знаку скорости изменения магнитного потока, сквозь поверхность ограниченную этим контуром, т.е.

e = -dφ/dt

Следовательно, магнитный поток, пересекающий контур, описывается функцией вида:

φ (x) = φ0F(x),

где x – переменная углового положения.

Отсюда видно, что относительное перемещение между источником потока и контуром наводит в последнем э.д.с., амплитуда которой пропорциональна скорости перемещения, вследствие чего на выходе датчика формируется сигнал:

e = - φ0(F(x)/dx)·(dx/dt)

В качестве датчиков скорости вращения обычно применяют тахогенераторы, выполненные в виде небольших генераторов постоянного или переменного тока с независимым возбуждением от постоянного магнита.

Устройство тахогенератора постоянного тока. Статор (индуктор), представляющий собой ферромагнитный каркас, несущий 2 (2p в общем случае) полюса, направляющих поле магнитной индукции, образуемое током через катушки или постоянными магнитами. Ротор, представляющий собой многослойный цилиндр из листового железа, вращающийся между полюсами статора, его ось совпадает с осью статора. По его периферии параллельно оси в углублениях располагается n = 2k медных проводников, называемых активными. Активные проводники соединены с пассивными, расположенными вдоль диаметра ротора. Коллектор – это цилиндр с осью, что и у ротора, но имеющей меньший диаметр, несущий изолированные между собой пластинки, каждая из которых связана с активным проводником. Щётки, которые закрепляются на двух диаметрально противоположных клеммах коллектора, располагаются перпендикулярно направлению индукции, служат для снятия максимальной величины э.д.с.

Принцип действия тахогенератора постоянного тока заключается в следующем: 2k проводников соединяются так, чтобы образовать два одинаковых комплекта по k последовательно соединённых проводников. В каждом из них возникает э.д.с., пропорциональная угловой скорости ω. Эта э.д.с. поступает во внешнюю цепь через две щётки, расположенных на коллекторе. Если ротор связан со внешним контуром, то э.д.с. вызывает в нём ток I, проходящий через активные проводники по разные стороны от нейтральной линии. Если проводники составлены попарно и симметрично относительно нейтральной линии, они создают поперечную индукцию, перпендикулярную линии полюсов и пропорциональную I (реакция ротора). Реакция ротора вызывает искривление силовых линий поля и приводит к смещению нейтральной линии в направлении движения. Величина э.д.с. ускоренно убывает с ростом тока I.

Достоинства: знак выходного сигнала изменяется одновременно с изменением направления вращения.

Недостатки: вследствие реакции ротора, выходное напряжение не является линейной функцией скорости вращения.

Тахогенератор переменного тока отличается тем, что в нём отсутствует коллектор и щётки.

Устройство тахометрического асинхронного генератора. Ротор состоит из тонкого немагнитного цилиндра, вращающегося со скоростью ω. Статор состоит из магнитного листового железа и несёт две обмотки: а) возбуждающую обмотку, к которой прикладывается напряжение, б) измерительную обмотку, в которой наводится э.д.с.

Принцип действия. Э.д.с., наводимая в измерительной обмотке, формирует периодический сигнал, амплитуда которого пропорциональна скорости вращения ω.

Достоинства: увеличение срока службы, отсутствие флуктуаций выходного напряжения, малый момент инерции.

Недостатки: более сложная схема включения.

2. Фотоэлектрические датчики скорости вращения регистрируют изменение светового потока,связанное с изменением положения в пространстве каких-либо движущихся частей механизмов и машин.

В качестве датчика скорости вращения применяется фотоэлектрический датчик с прерывателем.

Устройство фотоэлектрического датчика с прерывателем: фотосопротивление, диск с калиброванными отверстиями, который насаживается на вал измеряемого объекта. Фотосопротивление подключается последовательно с сопротивлением к источнику постоянного напряжения.

Принцип действия: Освещенность рабочей поверхности фотосопротивления прерывается диском с отверстиями. Если фотосопротивление не освещено, по нему течет темновой ток IT. В случае освещенности фотосопротивления, по нему течет световой ток IC.

Так как проводимость фотосопротивления при облучении его световым потоком F растет, то его световое сопротивление RC становится меньше темнового сопротивления RТ.

При вращении диска освещенность фотосопротивления модулируется, и в его цепи течет пульсирующий ток. Таким образом, ток, проходящий через фотосопротивление, является функцией светового потока F. Частота пульсаций тока определяется числом отверстий в диске и его скоростью вращения:

FД = n/60·S,

где n- скорость вращения диска, об/мин;

S- число отверстий в диске.

Достоинства: универсальность, простота конструкции, широкий рабочий диапазон измеряемой синхронной частоты, малая нагрузка на вал испытываемого объекта, возможность простого промежуточного преобразования частоты обычных серийных датчиков.

3. Емкостные датчики скорости вращения используются для преобразования механических перемещений в изменение емкости.

Устройство: конденсатор переменной емкости C с воздушным диэлектриком, маломощный трансформатор, со вторичной обмотки которого снимается сигнал, напряжение которого пропорционально скорости вращения. Емкостные датчики питаются переменным напряжением (обычно повышенной частоты - до десятков мегагерц). В качестве измерительных схем обычно применяют мостовые схемы и схемы с использованием резонансных контуров. В последнем случае, как правило, используют зависимость частоты колебаний генератора от емкости резонансного контура, т.е. датчик имеет частотный выход.

Принцип действия датчиков этого типа основан на изменении зарядного тока конденсатора пропорционально скорости изменения его емкости.

Вращение вала может быть функционально связано с изменением диэлектрической проницаемости e, площади обкладок или расстояния между обкладками d.

Для двухобкладочного плоского конденсатора электрическая емкость определяется выражением:

С = ε0εS/h

где ε 0 - диэлектрическая постоянная; ε - относительная диэлектрическая проницаемость среды между обкладками; S - активная площадь обкладок; h - расстояние между обкладками конденсатора.

Для преобразования механических перемещений в изменение емкости используются зависимости C(S) и C(h).

Если емкость конденсатора изменяется пропорционально изменению площади его обкладок S с частотой w, то

C = m*S,

где m = e /d.

Емкостное сопротивление конденсатора XC линейно зависит от расстояния между пластинами конденсатора:

XC = 1/wC = d/weC

Достоинства: простота, высокая чувствительность и малая инерционность.

Недостатки: влияние внешних электрических полей, относительная сложность измерительных устройств.

4. Ультразвуковые датчики скорости вращения применяются для измерения скорости вращения деталей, установленных в труднодоступных местах или для измерения в агрессивных средах.

Устройство. Датчик состоит из генератора ультразвуковых колебаний, излучающей головки, вертушки, вращающейся в трубопроводе, принимающей головки и демодулятора.

Принцип действия основан на различном поглощении или отражении ультразвуковых колебаний разнородными средами. При вращении металлической вертушки за счет различной проводящей способности жидкости и металла несущая частота ультразвуковых колебаний модулируется частотой вращения вертушки. С приемной головки сигнал поступает на измерительную аппаратуру. После демодуляции сигнала получается напряжения с частотой, пропорциональной скорости вращения вертушки.

Достоинства: высокая точность измерения.

Недостатки: шум, вибрация, производимые при движении излучателя, а также низкое разрешение.

5. Магниторезистивные датчики скорости вращения преобразуют измеряемую неэлектрическую величину в изменение сопротивления ферромагнитных материалов.

Устройство. Датчик состоит из измерительной катушки, которая снабжается магнитным сердечником. Катушка помещена перед диском или перед вращающимся ферромагнитным телом.

Принцип действия основан на магниторезистивном эффекте. Этот эффект заключается в том, что некоторые ферромагнитные материалы изменяют свое электрическое сопротивление при воздействии магнитного поля. Степень этого изменения зависит от величины напряженности магнитного поля и угла между вектором напряженности и направлением тока. На магнитный сердечник катушки воздействует поток индукции постоянного магнита. Последовательность скачков магнитных свойств диска или вращающегося тела вызывает периодическое изменение магнитного сопротивления в магнитной цепи катушки, которое наводит в ней э.д.с. с частотой, пропорциональной скорости вращения.

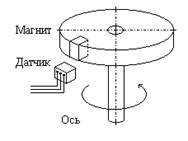

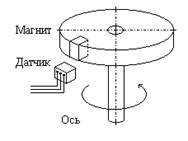

Магнит, установленный на оси вращения, при каждом обороте проходит один раз мимо магниторезистивного датчика, вызывая изменение его сопротивления (см. рис.1).

Рис.1. Схема реализации магниторезистивного датчика вращения.

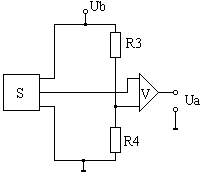

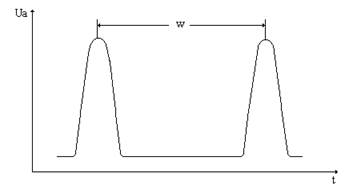

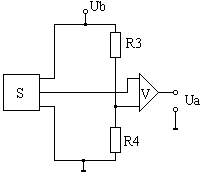

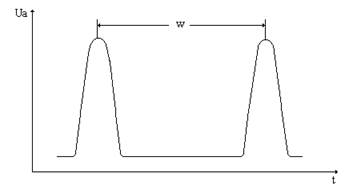

Изменение сопротивления с помощью схемы, показанной на рис. 2, преобразуется в изменение напряжения Uа. Зависимость выходного напряжения сигнала от времени показана на рис. 3.

Рис.2. Схема изменения сопротивления.

Рис.3. Зависимость выходного напряжения сигнала от времени.

Достоинства: простота устройства, надёжность, дешевизна.

Благодаря своим достоинствам микроэлектронные магниторезистивные датчики скорости вращения нашли широкое применение в автомобильной и бытовой технике.

Графические материалы

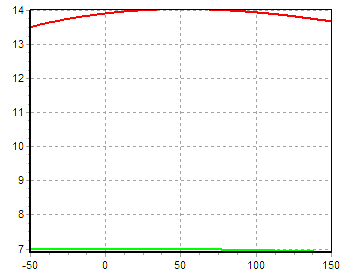

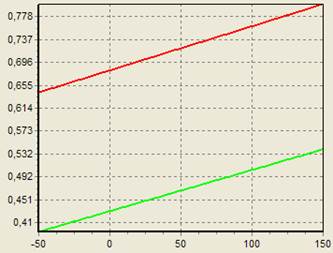

Температурные зависимости.

Зависимость выходного тока датчика от температуры окружающей среды

Зависимость времени переключения импульса выходного тока от температуры

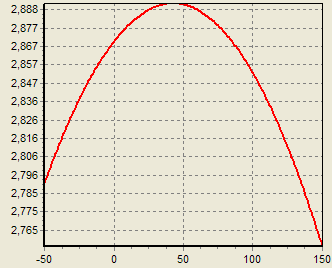

Зависимость зазора при измерении от температуры

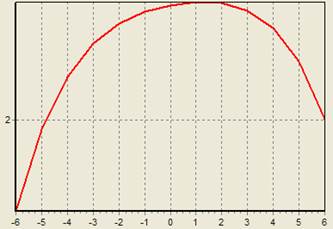

Расположение датчика.

Зависимость зазора при измерении от сдвига датчика вдоль оси X

Зависимость зазора при измерении от сдвига датчика вдоль оси Y

Зависимость зазора при измерении от наклона датчика

Другие зависимости.

Зависимость зазора при измерении от частоты вращения зубчатого колеса

Зависимость зазора при измерении от модуля зубчатого колеса

Вывод.

В ходе проделанной работы были изучены характеристики, параметры и особенности технологии изготовления датчиков скорости вращения.

В настоящее время в качестве микроэлектронных датчиков скорости вращения используются магниторезистивные датчики.

Достоинством таких датчиков является отсутствие чувствительности к механическим вибрациям и защищенность по электромагнитной совместимости. Кроме того, так как интегральная схема и датчик разделены физически, датчик может подвергаться более сильному нагреву, чем ИС.

Как видно из графических зависимостей, приведенных в п.3, с ростом температуры линейно повышается время переключения импульса выходного тока. При значениях температуры от -50° до 50° растёт зазор, при дальнейшем повышении температуры зазор при измерении уменьшается. На значение выходного тока датчика изменение температуры практические не влияет.

При сдвиге датчика вдоль осей X, Y и при наклоне датчика зазор при измерении уменьшается.

При увеличении частоты вращения зубчатого колеса зазор при измерении увеличивается

При увеличении модуля зубчатого колеса зазор при измерении уменьшается.

4. Список литературы

https://studfiles.net/preview/832386/page:4/

РЕФЕРАТ

по дисциплине: «Техническое регулирование»

на тему: «Датчики скорости вращения»

Выполнил:

студент группы___ ТЭ 421__

________________ А.С. Зенг__

___________________________

___________________________

Проверил:

___________ Е.В. Ефимова _

Подпись/ФИО преподавателя

Оценка________________

Дата_______________

Челябинск 2017 г.

Цель работы:

1.Изучение теоретических материалов по теме “Датчики скорости вращения”: ……………………………………………………………………………….... 2

1.1) основные определения датчиков скорости вращения; …………………… 2

1.2) классификация датчиков скорости вращения; ………………………………3

1.3) основные конструктивно-технологические решения исполнения датчиков. ……………………………………………………………………………………4

2. Изучение теоретических материалов по теме “Микроэлектронный магниторезистивный датчик скорости вращения”:…………………………...…10

2.1) магниторезистивный эффект в датчиках; ……………………………………10

2.2) материалы и вопросы технологии; …………………………………………….11

2.3) интегральная схема формирования сигнала датчика; ………………….…12

2.4) размещение датчика при измерении скорости вращения. ………….……15

3. Изучение графических материалов по теме “Датчики скорости вращения”:

…………………………………………………………………………………………………16

3.1) температурные зависимости; ……………………………………………………16

3.2) расположение датчика; ……………………………………………………………17

3.3) другие зависимости. …………………………………………………………….…18

4). Список литературы…………………………………….………………………….…20

1. Датчики скорости вращения

1.1. Основные определения датчиков скорости вращения

Датчики скорости вращения представляют собой, так называемые, частотные датчики. Их принцип действия состоит в преобразовании скорости вращения (углового перемещения) в частоту изменений потока энергии (электрического тока или напряжения). Скорость вращения в технике представляет собой число оборотов в единицу времени и носит название частоты вращения (измеряется в Гц).

Выходной сигнал датчика скорости вращения может быть представлен в виде синусоидального изменения величины (напряжения) или в виде последовательности коротких импульсов. Для использования в цифровых системах контроля последний вид сигнала более предподчителен.

Методы измерения угловых скоростей вращения:

1. абсолютный метод; основан на определении числа оборотов вала и измерении соответствующего промежутка времени;

2. метод сравнения числа оборотов; основан на сравнении при помощи измерительных средств числа оборотов испытываемого вала с известной частотой какого-либо независимого периодического процесса.

Прибор для измерения угловых скоростей в технике называется тахометром. Обычно при помощи тахометров измеряют среднюю скорость вращения, постоянную в заданном промежутке времени.

Тахометры представляют собой современные модули автоматики и могут применяться в системах управления автоматическими линиями, станками и т.д.

Принцип работы тахометров. С помощью кнопок на лицевой панели задается установка количества импульсов датчика на оборот вала, которая высвечивается на индикаторе, и запоминается в энергонезависимой памяти. Ввод установки аналогичен вводу у счетчиков. На вход тахометра поступают импульсы с датчика (индуктивного/оптического или другого выключателя), контролирующего одну или несколько меток на валу. По частоте следования импульсов производится вычисление частоты вращения вала (обороты в минуту) и выдача значения на индикатор.

1.2. Классификация датчиков скорости вращения

По способу воспроизведения показаний: приборы с непосредственным отсчетом и самопишущие.

По принципу конструктивного выполнения: механические и электрические.

Механические тахометры: центробежные, часовые, дифференциальные, вибрационные, фрикционные, гидравлические, пневматические, суммирующие и др.

Современные электрические методы измерения скоростей вращения можно разделить на две основные группы:

1. приборы, измеряющие напряжение датчика, пропорциональное измеряемым скоростям, U=f(n);

2. приборы измеряющие частоту переменного тока датчика, пропорциональную измеряемой угловой скорости вращения, F=f(n).

1.3. Конструктивно-технологические решения исполнения датчиков

1. Индукционные датчики скорости вращения преобразуют измеряемую неэлектрическую величину в ЭДС индукции.

Принцип действия основан на использовании закона электромагнитной индукции.

Согласно закону Фарадея, индуцированное напряжение или электродвижущая сила (э.д.с.) в контуре численно равна и противоположна по знаку скорости изменения магнитного потока, сквозь поверхность ограниченную этим контуром, т.е.

e = -dφ/dt

Следовательно, магнитный поток, пересекающий контур, описывается функцией вида:

φ (x) = φ0F(x),

где x – переменная углового положения.

Отсюда видно, что относительное перемещение между источником потока и контуром наводит в последнем э.д.с., амплитуда которой пропорциональна скорости перемещения, вследствие чего на выходе датчика формируется сигнал:

e = - φ0(F(x)/dx)·(dx/dt)

В качестве датчиков скорости вращения обычно применяют тахогенераторы, выполненные в виде небольших генераторов постоянного или переменного тока с независимым возбуждением от постоянного магнита.

Устройство тахогенератора постоянного тока. Статор (индуктор), представляющий собой ферромагнитный каркас, несущий 2 (2p в общем случае) полюса, направляющих поле магнитной индукции, образуемое током через катушки или постоянными магнитами. Ротор, представляющий собой многослойный цилиндр из листового железа, вращающийся между полюсами статора, его ось совпадает с осью статора. По его периферии параллельно оси в углублениях располагается n = 2k медных проводников, называемых активными. Активные проводники соединены с пассивными, расположенными вдоль диаметра ротора. Коллектор – это цилиндр с осью, что и у ротора, но имеющей меньший диаметр, несущий изолированные между собой пластинки, каждая из которых связана с активным проводником. Щётки, которые закрепляются на двух диаметрально противоположных клеммах коллектора, располагаются перпендикулярно направлению индукции, служат для снятия максимальной величины э.д.с.

Принцип действия тахогенератора постоянного тока заключается в следующем: 2k проводников соединяются так, чтобы образовать два одинаковых комплекта по k последовательно соединённых проводников. В каждом из них возникает э.д.с., пропорциональная угловой скорости ω. Эта э.д.с. поступает во внешнюю цепь через две щётки, расположенных на коллекторе. Если ротор связан со внешним контуром, то э.д.с. вызывает в нём ток I, проходящий через активные проводники по разные стороны от нейтральной линии. Если проводники составлены попарно и симметрично относительно нейтральной линии, они создают поперечную индукцию, перпендикулярную линии полюсов и пропорциональную I (реакция ротора). Реакция ротора вызывает искривление силовых линий поля и приводит к смещению нейтральной линии в направлении движения. Величина э.д.с. ускоренно убывает с ростом тока I.

Достоинства: знак выходного сигнала изменяется одновременно с изменением направления вращения.

Недостатки: вследствие реакции ротора, выходное напряжение не является линейной функцией скорости вращения.

Тахогенератор переменного тока отличается тем, что в нём отсутствует коллектор и щётки.

Устройство тахометрического асинхронного генератора. Ротор состоит из тонкого немагнитного цилиндра, вращающегося со скоростью ω. Статор состоит из магнитного листового железа и несёт две обмотки: а) возбуждающую обмотку, к которой прикладывается напряжение, б) измерительную обмотку, в которой наводится э.д.с.

Принцип действия. Э.д.с., наводимая в измерительной обмотке, формирует периодический сигнал, амплитуда которого пропорциональна скорости вращения ω.

Достоинства: увеличение срока службы, отсутствие флуктуаций выходного напряжения, малый момент инерции.

Недостатки: более сложная схема включения.

2. Фотоэлектрические датчики скорости вращения регистрируют изменение светового потока,связанное с изменением положения в пространстве каких-либо движущихся частей механизмов и машин.

В качестве датчика скорости вращения применяется фотоэлектрический датчик с прерывателем.

Устройство фотоэлектрического датчика с прерывателем: фотосопротивление, диск с калиброванными отверстиями, который насаживается на вал измеряемого объекта. Фотосопротивление подключается последовательно с сопротивлением к источнику постоянного напряжения.

Принцип действия: Освещенность рабочей поверхности фотосопротивления прерывается диском с отверстиями. Если фотосопротивление не освещено, по нему течет темновой ток IT. В случае освещенности фотосопротивления, по нему течет световой ток IC.

Так как проводимость фотосопротивления при облучении его световым потоком F растет, то его световое сопротивление RC становится меньше темнового сопротивления RТ.

При вращении диска освещенность фотосопротивления модулируется, и в его цепи течет пульсирующий ток. Таким образом, ток, проходящий через фотосопротивление, является функцией светового потока F. Частота пульсаций тока определяется числом отверстий в диске и его скоростью вращения:

FД = n/60·S,

где n- скорость вращения диска, об/мин;

S- число отверстий в диске.

Достоинства: универсальность, простота конструкции, широкий рабочий диапазон измеряемой синхронной частоты, малая нагрузка на вал испытываемого объекта, возможность простого промежуточного преобразования частоты обычных серийных датчиков.

3. Емкостные датчики скорости вращения используются для преобразования механических перемещений в изменение емкости.

Устройство: конденсатор переменной емкости C с воздушным диэлектриком, маломощный трансформатор, со вторичной обмотки которого снимается сигнал, напряжение которого пропорционально скорости вращения. Емкостные датчики питаются переменным напряжением (обычно повышенной частоты - до десятков мегагерц). В качестве измерительных схем обычно применяют мостовые схемы и схемы с использованием резонансных контуров. В последнем случае, как правило, используют зависимость частоты колебаний генератора от емкости резонансного контура, т.е. датчик имеет частотный выход.

Принцип действия датчиков этого типа основан на изменении зарядного тока конденсатора пропорционально скорости изменения его емкости.

Вращение вала может быть функционально связано с изменением диэлектрической проницаемости e, площади обкладок или расстояния между обкладками d.

Для двухобкладочного плоского конденсатора электрическая емкость определяется выражением:

С = ε0εS/h

где ε 0 - диэлектрическая постоянная; ε - относительная диэлектрическая проницаемость среды между обкладками; S - активная площадь обкладок; h - расстояние между обкладками конденсатора.

Для преобразования механических перемещений в изменение емкости используются зависимости C(S) и C(h).

Если емкость конденсатора изменяется пропорционально изменению площади его обкладок S с частотой w, то

C = m*S,

где m = e /d.

Емкостное сопротивление конденсатора XC линейно зависит от расстояния между пластинами конденсатора:

XC = 1/wC = d/weC

Достоинства: простота, высокая чувствительность и малая инерционность.

Недостатки: влияние внешних электрических полей, относительная сложность измерительных устройств.

4. Ультразвуковые датчики скорости вращения применяются для измерения скорости вращения деталей, установленных в труднодоступных местах или для измерения в агрессивных средах.

Устройство. Датчик состоит из генератора ультразвуковых колебаний, излучающей головки, вертушки, вращающейся в трубопроводе, принимающей головки и демодулятора.

Принцип действия основан на различном поглощении или отражении ультразвуковых колебаний разнородными средами. При вращении металлической вертушки за счет различной проводящей способности жидкости и металла несущая частота ультразвуковых колебаний модулируется частотой вращения вертушки. С приемной головки сигнал поступает на измерительную аппаратуру. После демодуляции сигнала получается напряжения с частотой, пропорциональной скорости вращения вертушки.

Достоинства: высокая точность измерения.

Недостатки: шум, вибрация, производимые при движении излучателя, а также низкое разрешение.

5. Магниторезистивные датчики скорости вращения преобразуют измеряемую неэлектрическую величину в изменение сопротивления ферромагнитных материалов.

Устройство. Датчик состоит из измерительной катушки, которая снабжается магнитным сердечником. Катушка помещена перед диском или перед вращающимся ферромагнитным телом.

Принцип действия основан на магниторезистивном эффекте. Этот эффект заключается в том, что некоторые ферромагнитные материалы изменяют свое электрическое сопротивление при воздействии магнитного поля. Степень этого изменения зависит от величины напряженности магнитного поля и угла между вектором напряженности и направлением тока. На магнитный сердечник катушки воздействует поток индукции постоянного магнита. Последовательность скачков магнитных свойств диска или вращающегося тела вызывает периодическое изменение магнитного сопротивления в магнитной цепи катушки, которое наводит в ней э.д.с. с частотой, пропорциональной скорости вращения.

Магнит, установленный на оси вращения, при каждом обороте проходит один раз мимо магниторезистивного датчика, вызывая изменение его сопротивления (см. рис.1).

Рис.1. Схема реализации магниторезистивного датчика вращения.

Изменение сопротивления с помощью схемы, показанной на рис. 2, преобразуется в изменение напряжения Uа. Зависимость выходного напряжения сигнала от времени показана на рис. 3.

Рис.2. Схема изменения сопротивления.

Рис.3. Зависимость выходного напряжения сигнала от времени.

Достоинства: простота устройства, надёжность, дешевизна.

Благодаря своим достоинствам микроэлектронные магниторезистивные датчики скорости вращения нашли широкое применение в автомобильной и бытовой технике.

Микроэлектронный магниторезистивный датчик скорости вращения