Полезная разность температур и ее

Распределение по корпусам

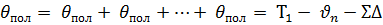

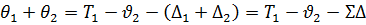

В многокорпусной выпарной установке сумма температурных напоров для всех корпусов равна так называемой общей полезной разности температур, т. е. разности температуры греющего пара, поступающего в первый корпус (Т1), и температуры насыщения вторичного пара из последнего корпуса (ϑn) за вычетом суммы температурных потерь по корпусам (ΣΔ):

| |

|

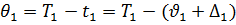

где θ1, θ2,…, θn — температурные напоры для I, II, …, п-го корпусов;

Δ1, Δ2, Δn — температурные потери в I, II, …, п-м корпусах.

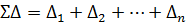

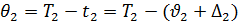

В справедливости соотношения (6-16) можно убедиться, составив для каждого корпуса выражения для температурного напора и сложив их. Так, для двухкорпусного аппарата

где t1 и t2 — температуры кипения в I и II корпусах;

T1 и T2 — температуры греющего пара для I и II корпусов;

ϑ1 и ϑ2 — температуры насыщения вторичного пара в I и II корпусах.

Складывая выражения для θ1 и θ2 и замечая, что ϑ1 = T2, получим:

Как указывалось выше, общая полезная разность температур распределяется по отдельным корпусам в соответствии с поверхностями и коэффициентами теплопередачи в этих корпусах. При расчете многокорпусной выпарной установки 0ПОЛ> целесообразно распределить по корпусам так, чтобы поверхности всех корпусов были одинаковыми, что упрощает и удешевляет изготовление и обеспечивает взаимозаменяемость аппаратов и их деталей при~ эксплуатации. Иногда θпол. распределяют так, чтобы общая поверхность всех корпусов была наименьшей.

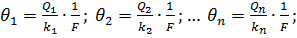

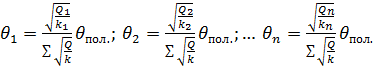

Распределение θпол одинаковых поверхностях всех корпусов. В этом случае F1 = F2 = … = Fn = F. Полезная разность температур в каждом корпусе составляет:

|

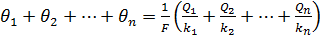

Складывая эти равенства, получим:

или

|

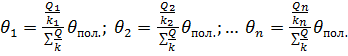

Определяя из равенства (Б) величину  и подставляя полученное значение в уравнения (А), находим:

и подставляя полученное значение в уравнения (А), находим:

|

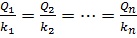

Распределение θпол. при наименьшей общей поверхности. Для этого случая разности температур в каждом корпусе должны удовлетворять следующим соотношениям:

|

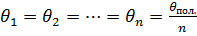

Распределение θпол. при наименьшей общей поверхности и одинаковых поверхностях всех корпусов. Можно показать, что соблюдение этого условия возможно при равенстве разностей температур во всех корпусах, т. е.

|

где п — число корпусов

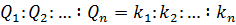

Из уравнения (А) и (В) при этом условии следует:

или

т. е. тепловые нагрузки корпусов должны быть прямо пропорциональны коэффициентам теплопередачи в них. Это условие можно выполнить только при определенном количестве отбираемого экстра пара; если экстра-пар может найти применение, то данный способ распределения разности температур является наиболее целесообразным.

Выбор числа корпусов

С увеличением числа корпусов повышается экономичность установки. Однако число корпусов нельзя увеличивать беспредельно, так как при этом уменьшается полезная разность температур в каждом корпусе.

Пусть, например, разность температур (Т1 —ϑn ) составляет 80° С, а температурные потери в каждом корпусе равны 10° С (для простоты принимаем их равными для всех корпусов). Тогда при двух корпусах полезная разность температур составит 80 — 2 ·10 = 60° С, а на каждый корпус (при распределении θпол. по корпусам поровну) будет 60 : 2 = 30° С.

Аналогично найдем, что полезная разность температур на корпус составит:

в трехкорпусной установке

в четырехкорпусной установке

в пятикорпусной установке

Отсюда следует, что при применении аппаратов с естественной циркуляцией (принимая для каждого корпуса θ = 10° С) в данном случае можно установить лишь 4 корпуса, а при использовании аппаратов с принудительной циркуляцией (при θ = 5° С) –5 корпусов. Дальнейшее увеличение числа корпусов приводит к уменьшению полезной разности температур до 3,3° С при 6 корпусах и до 1,4° С при 7 корпусах. При 8 корпусах величина θпол становится равной нулю.

С увеличением температурных потерь и снижением разности температур возможное число корпусов уменьшается. Для аппаратов с принудительной циркуляцией оно выше, чем для аппаратов с естественной циркуляцией.

Во многих случаях устанавливают меньшее число корпусов, чем это возможно. Дело в том, что с увеличением числа корпусов затраты на сооружение установки растут приблизительно пропорционально числу корпусов, а расходы тепла уменьшаются сравнительно медленно. Так, например, При переходе от двухкорпусной установки к трехкорпусной расход пара на 1 кг выпариваемой воды уменьшается на 0,57—0,4 = 0,17 кг, а при переходе от четырехкорпусной установки к пятикорпусной на 0,3 — 0,27 = 0,03 кг.

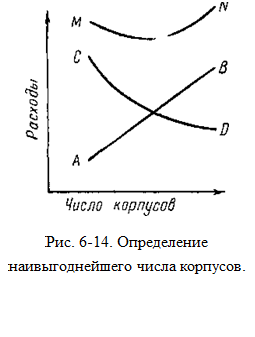

Если отложить по оси абсцисс число корпусов (рис. 6-14), а по оси ординат — расходы на амортизацию установки (линия АВ) и расходы на пар (кривая CD) то, складывая ординаты обеих линий, получим кривую МN, выражающую общие расходы на выпаривание. Как видно из рис. 6-14, кривая МN имеет минимум, соответствующий наивыгоднейшему числу корпусов, при котором общие расходы будут наименьшими.

На практике наиболее распространены выпарные установки с 2—4 корпусами. Установки с числом корпусов более 5 встречаются редко.

На практике наиболее распространены выпарные установки с 2—4 корпусами. Установки с числом корпусов более 5 встречаются редко.

Экстракция

Материальный баланс

Материальный баланс процесса экстракции соответствует общему для массообменных процессов уравнению:

G(Y1-Y2) =L( X1-X2)

где G — количество реагента, кг/сек;

L— количество исходного растворителя, кг/сек;

Y1иY2 — содержание распределяемого компонента в экстракте и в экстрагенте, кг/кг экстрагента.

Х1 и Х2—содержание распределяемого компонента в исходном растворе и в рафинате, кг/кг исходного растворителя.

Следовательно, расход экстрагента составляет:

G=L (X1-X2 /Y1-Y2); (7-2)

Из уравнения материального баланса определяют удельный расход экстрагента l = L/G.

Зависимость между составами экстракта и рафината выражается рабочей линией (см. рис. 7-1), уравнение которой соответствует уравнению (16-16). Построение рабочей линии аналогично ее построению для процессов абсорбции. Чтобы построить рабочую линию процесса экстракции, необходимо знать состав исходного раствора и экстракта или рафината на выходе из аппарата.

Процессы экстракции проводятся чаще всего без подвода или отвода тепла, при обычных (комнатных) температурах. Поэтому для расчета этих процессов не требуется составления теплового баланса.

Устройство экстракторов

Предложено большое количество конструкций разнообразных экстракторов, однако в промышленности применяется лишь ограниченное число типов экстракционных аппаратов.

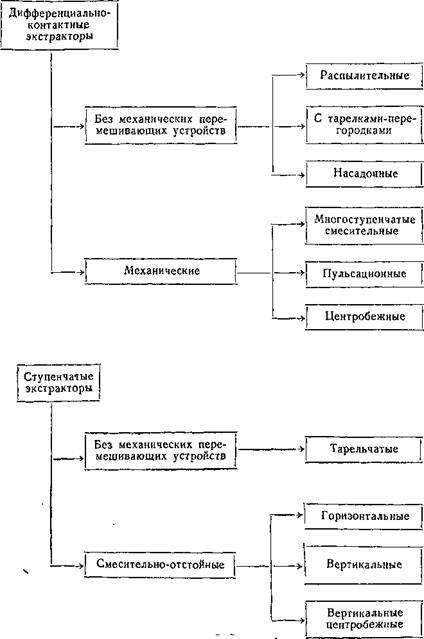

По характеру изменения состава жидких фаз экстракционные аппараты можно разделить на две группы:

1) дифференциально-контактные экстракторы, в которых характер изменения состава фаз близок к непрерывному;

2) ступенчатые экстракторы, в которых изменение состава фаз происходит скачкообразно (ступенчато), в каждой ступени осуществляется смешение и разделение (сепарация) фаз.

Экстракторы обеих групп могут быть классифицированы по двум признакам:

а) по способу контакта между сплошной фазой, заполняющей аппарат, и дисперсной фазой, распределяемой в виде капель в сплошной фазе. Контакт между фазами возможен за счет собственной энергии потоков фаз (экстракторы без механических перемешивающих устройств), либо за счет подвода энергии извне (механические экстракторы);

б) по виду сепарации фаз, которая может происходить вследствие разности плотностей фаз (гравитационная сепара- ция) либо под действием центробежных сил (центробежная сепарация).

Экстракторы, в которых смешение и сепарация фаз происходят в поле центробежных сил, называются центробежными.

В этой классификации не отражены разновидности горизонтальных смесительно-отстойных экстракторов, различных по конструкции перемешивающих устройств и по взаимному направлению движения фаз после отстаивания (прямоток или противоток)..

Промышленные экстракторы являются преимущественно аппаратами непрерывного действия. Лишь при лабораторных работах (а иногда в производствах небольшого масштаба) используют экстракторы периодического действия.

|

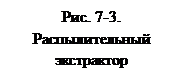

Распылительные экстракторы

Распылительный экстрактор представляет собой полую колонну, заполненную одной из жидкостей — сплошной (дисперсионной) фазой (на рис. 7-3 показан экстрактор, в котором сплошной фазой является тяжелая жидкость). Для создания большей поверхности контакта фаз другая жидкость (дисперсная фаза) распыляется при помощи распредели тельного устройства в сплошной фазе. На определенном уровне капли дисперсной фазы сливаются и образуют слой, отделенный от сплошной фазы поверхностью раз- ''поверхность Дела. Уровень этой поверхности поддержи- раздела /раз вают на нужной высоте (вверху, внизу или посередине колонны), устанавливая соответствующий уровень перелива через нижнюю отводную трубу (на рисунке не показана) или регулируя степень открытия установленного на ней вентиля. Сверху и снизу экстракционная колонна расширена, что способствует лучшему отстаиванию фаз.

Распылительный экстрактор представляет собой полую колонну, заполненную одной из жидкостей — сплошной (дисперсионной) фазой (на рис. 7-3 показан экстрактор, в котором сплошной фазой является тяжелая жидкость). Для создания большей поверхности контакта фаз другая жидкость (дисперсная фаза) распыляется при помощи распредели тельного устройства в сплошной фазе. На определенном уровне капли дисперсной фазы сливаются и образуют слой, отделенный от сплошной фазы поверхностью раз- ''поверхность Дела. Уровень этой поверхности поддержи- раздела /раз вают на нужной высоте (вверху, внизу или посередине колонны), устанавливая соответствующий уровень перелива через нижнюю отводную трубу (на рисунке не показана) или регулируя степень открытия установленного на ней вентиля. Сверху и снизу экстракционная колонна расширена, что способствует лучшему отстаиванию фаз.

Распылительные колонны обладают высокой производительностью, но мало эффективны, что объясняется укрупнением капель дисперсной фазы и обратным перемешиванием, при возникновении которого капли дисперсной фазы увлекаются частицами сплошной фазы (или наоборот), в результате в колонне создаются местные циркуляционные токи, нарушающие противоток фаз.

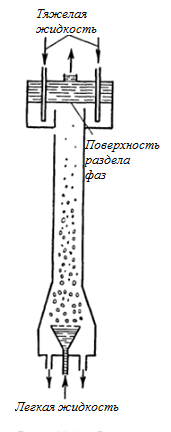

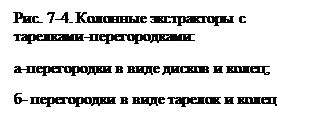

Колонные экстракторы с тарелками-

перегородками

В таких колоннах (рис. 7-4) для уменьшения обратного перемешивания и для турбулизации потоков фаз установлены перегородки в виде чередующихся друг с другом плоских дисков (или тарелок) и колец. Расстояние между  перегородками 75—150 мм и более. Контакт между фазами осуществляется при обтекании перегородок дисперсной фазой в виде тонкой пленки (при коалес-цендии капель) и при движении капель дисперсной фазы в пространстве между перегородками.

перегородками 75—150 мм и более. Контакт между фазами осуществляется при обтекании перегородок дисперсной фазой в виде тонкой пленки (при коалес-цендии капель) и при движении капель дисперсной фазы в пространстве между перегородками.

Эффективность таких колонн низка (число единиц переноса на тарелку 0,05—0,1), но может быть повышена при уменьшении расстояния между тарелками.

Эффективность таких колонн низка (число единиц переноса на тарелку 0,05—0,1), но может быть повышена при уменьшении расстояния между тарелками.

Насадочные экстракторы

Насадочные экстракторы не отличаются по устройству от насадочных абсорберов.

Насадка, беспорядочно засыпанная на опорную решетку, выполняет роль перегородок: она способствует многократному дроблению и слиянию капель дисперсной фазы и сводит к минимуму обратное перемешивание.

В насадочных экстракторах насадку располагают в виде слоев, помещенных на опорные решетки; расстояние между решетками 0,9—1,8 м.

По простоте устройства насадочные экстракторы приближаются к распылительным, но предельная производительность их ниже, так как некоторая часть сечения колонны занята насадкой. Эффективность разделения в насадочных экстракторах невысокая.

Многоступенчатые смесительные экстракторы.

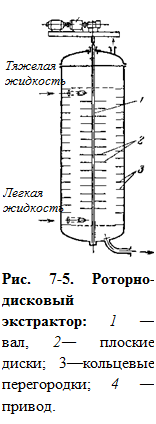

Наиболее распространенным аппаратом этого типа является роторно-дисковый экстрактор (рис. 7-5). По оси колонны вращается ротор—вал, на который насажены плоские диски 2, перемешивающие жидкость. Колонна делится на секции кольцевыми перегородками 3, укрепленными на стенках аппарата, причем диски находятся на середине высоты каждой секции. Движущиеся противотоком жидкие фазы смешиваются в каждой секции и в некоторой степени разделяются при обтекании неподвижных кольцевых перегородок, ограничивающих секции.

Наиболее распространенным аппаратом этого типа является роторно-дисковый экстрактор (рис. 7-5). По оси колонны вращается ротор—вал, на который насажены плоские диски 2, перемешивающие жидкость. Колонна делится на секции кольцевыми перегородками 3, укрепленными на стенках аппарата, причем диски находятся на середине высоты каждой секции. Движущиеся противотоком жидкие фазы смешиваются в каждой секции и в некоторой степени разделяются при обтекании неподвижных кольцевых перегородок, ограничивающих секции.

Производительность и эффективность описанных экстракторов зависят от числа оборотов ротора, соотношения размеров дисков и кольцевых перегородок и расстояния между ними, а также, как и в других экстракторах, от соотношения расходов фаз.

Достоинством роторно-дисковых экстракторов является сочетание довольно значительной производительности с высокой интенсивностью процесса массопередачи.

Разновидностью аппаратов этого типа является колонный экстрактор, в котором вместо плоских дисков установлены открытые турбинные мешалки.

Пульсационные экстракторы

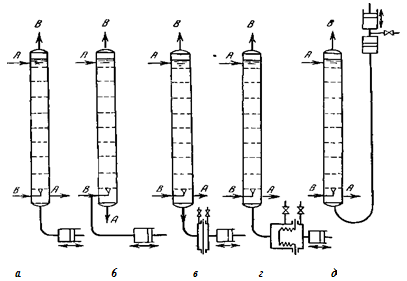

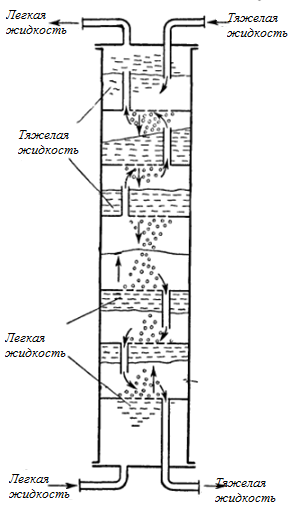

Пульсационный экстрактор (рис. 7-6) представляет собой колонну с ситчатыми тарелками без патрубков для перетока сплошной фазы. В колонне при помощи специального механизма (пульсатора) жидкости сообщаются пульсации — колебания небольшой амплитуды (10—25 мм) и определенной частоты. В качестве пульсатора чаще всего используют бесклапанный поршневой насос, присоединяемый к днищу колонны (рис. 7-6, а) или к линии подачи легкой жидкости (рис. 7-6, б). При сообщении жидкости пульсаций происходит многократное тонкое диспергирование одной из фаз, что обусловливает интенсивную массопередачу. Помимо ситчатых экстракторов, применяются также насадочные пульсационные колонны. Эффективный способ интенсификации процесса экстракции путем сообщения жидкости пульсаций может быть использован также в экстракционных аппаратах других типов.

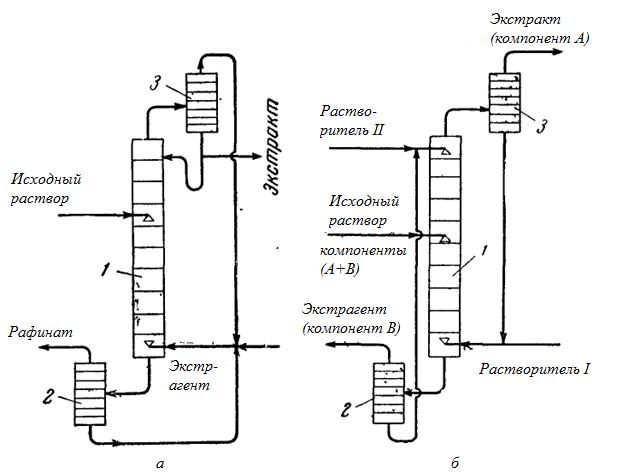

Рис. 7-6. Пульсационные ситчатые экстракторы (А — тяжелая жидкость, В- легкая жидкость )

а — пульсатор присоединен к днищу колонны; б — пульсатор присоединен к трубопроводу для подачи легкой жидкости; в —пульсации передаются через мембрану; г —пульсации передаются через сильфон; д — пульсации передаются через буферный слой воздуха (воздушную подушку).

Для надежного отделения механизма пульсатора от рабочей среды при обработке химически агрессивных и радиоактивных веществ применяют мембрану (рис. 7-6, в), сильфон (рис. 7-6, а) или пневматическое устройство (рис. 7-6, д). В последнем случае между поршнем пульсатора и колонной помещают буферный слой воздуха, который попеременно расширяется и сжимается, сообщая колебания жидкости в колонне.

Центробежные экстракторы

При малой разности плотностей фаз достаточное увеличение скорости капель дисперсной фазы, интенсивное смешение и разделение фаз достигаются под действием центробежных сил путем увеличения эффективности разности плотностей фаз.

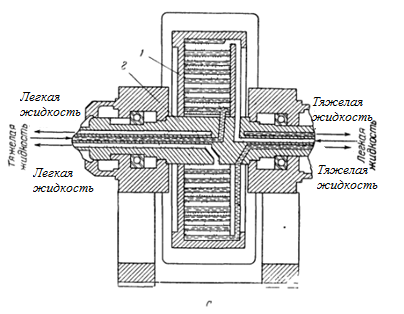

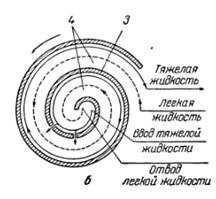

Рис 7-7 Центробежный экстрактор: а —разрез аппарата: б— принципиальная схема движения жидкостей 1 — барабан; 2—вал, 3— перфорированная перегородка перфорация по всей перегородке не показана), 4 — каналы.

Наиболее распространен центробежный экстрактор, показанный на рис. 7-7. Корпус аппарата представляет собой цилиндрический барабан 7, быстро вращающийся на горизонтальном валу 2 (1500—5000 об/мин). Внутри барабан разделен спиральной перфорированной пергородкой 3 на каналы 4 прямоугольного сечения.

Контактируемые жидкие фазы подают с помощью насосов через вал по обособленным каналам, тяжелая жидкость поступает в барабан по его оси, легкая жидкость подводится к периферии барабана. В барабане жидкости движутся противотоком, они многократно смешиваются, главным образом при истечении через отверстия в перегородке, и разделяются под действием центробежных сил. Рафинат и экстракт удаляются также через обособленные каналы вала.

Аппараты этого типа отличаются высокой интенсивностью разделения.

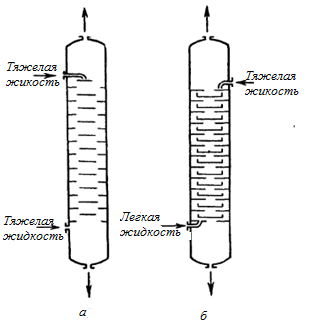

Тарельчатые экстракторы

В экстратарах с ситчатыми тарелками (рис. 7-8), аналогичных ситчатым абсорберам, дисперсная фаза многократно раздробляется при прохождении сквозь отверстия ситчатых тарелок (диаметр отверстий 2—9 мм). Струйки дисперсной фазы распадаются при этом на мелкие капли, которые образуют слои над тарелками, если диспергируется тяжелая жидкость, или под тарелками, если диспергируется легкая жидкость. Диспергирование происходит, когда гидростатическое давление слоя жидкости становится достаточным для ее прохождения сквозь отверстия. Для стока сплошной фазы на тарелках имеются сливные патрубки. Расстояние между тарелками составляет 0,15—0,6 м.

При обработке жидкостей, содержащих твердые взвеси, применяют ситчатые тарелки с вертикальными перфорированными стенками; отверстия таких тарелок меньше засоряются твердыми частицами. Экстракторы с колпачковыми тарелками обычно обладают низкой эффективностью. В некоторых случаях применяют экстракторы с тарелками в виде вертикальных изогнутых перфорированных пластин, расположенных каскадом (каскадные тарелки), которые эффективнее обычных колпачковых тарелок.

Рис. 7-8. Экстрактор с ситчатыми тарелками.

Г оризонтальные смесительно-отстойные

экстракторы

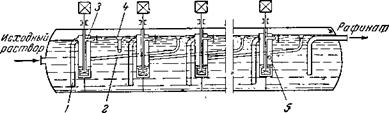

Экстрактор такого типа (рис. 7-9) представляет собой цилиндрический аппарат, разделенный перегородками на отсеки. Каждый отсек состоит из камеры смешения (труба с внутренним погружным насосом) и отстойной камеры. Исходный раствор, подаваемый в экстрактор, поступает по переливной трубе 1.

|

Рис. 7-9. Горизонтальный смесительно-отстойный экстрактор:

1—переливная труба для подачи раствора в камеру смешения; 2—труба для перетока экстрагента; 3 — патрубок для подачи смеси в отстойную камеру; 4 — воронка для отвода экстракта; 5 — штуцер для подачи свежего экстрагента.

В первую по ходу раствора камеру смешения. В эту же камеру по трубе 2 поступает из предыдущей ступени экстрагент, обогащенный извлекаемым веществом. В камере смешения фазы при помощи насоса перемешиваются, и смесь подается через патрубок 3 на разделение в отстойную камеру. Отсюда экстракт отводится из аппарата через воронку 4, а обедненный раствор (рафинат) по переливной трубе направляется в следующую камеру смешения, где снова смешивается с экстрактом, поступающим из предыдущей ступени, затем смесь направляется в следующую отстойную камеру. Смешение и разделение фаз повторяется многократно, вплоть до последней ступени, где раствор смешивается со свежим экстрагентом, поступающим через штуцер 5. Из этой ступени удаляется конечный рафинат.

Кроме конструкции экстрактора, показанной на рис. 7-9, применяются горизонтальные смесительно-отстойные экстракторы в виде батареи смесителей (с механическими мешалками) и отстойников, чередующихся между собой и соединенных трубо проводами. Смесители и отстойники установлены каскадом, причем тяжелая фаза движется через батарею аппаратов самотеком, а легкая фаза перекачивается насосами. Иногда перемешивание производится непосредственно в насосах, служащих смесителями и чередующихся с отстойниками.

Обычно в пределах каждой ступени экстракции жидкости движутся прямотоком, а установка в целом работает при противотоке фаз.

Вертикальные смесительно-отстойные

экстракторы

К числу этих аппаратов относятся ящичные вертикальные экстракторы, в которых установлены прямоугольные отстойные камеры непосредственно одна над другой, а для смешения фаз служат насосы, смонтированные на боковых стенках отстойных камер.

Такие аппараты занимают значительно меньшую площадь, чем горизонтальные смесительно-отстойные экстракторы. Кроме того, благодаря прямоугольной форме отстойных камер удается уменьшить отношение высоты камер к их сечению, что способствует ускорению отстаивания и приводит к большей компактности аппарата.

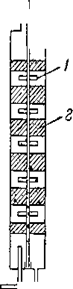

Рис. 7-10. Вертикальный смесительно-отстойный экстрактор: 1-мешалка, 2- насадка.

Разновидностью аппаратов этого типа является колонный экстрактор, показанный на рис. 7-10. Колонна разделяется по высоте на чередующиеся смесительные и отстойные секции, причем отстойные секции (каждая высотой 0,3 м и более) заполнены специальной насадкой в виде свернутой в рулон редкоплете- жидкость жидкость ной сетки (площадь всех отверстий сетки составляет 97—98% ее общей площади). В смесительных зонах перемешивание производится четырехлопастными мешалками, вращающимися на общем вертикальном валу, который проходит по оси колонны.

Вертикальные центробежные смесительно-отстойные

экстракторы

Такие аппараты представляют собой оверхцентрифуги, приспособленные для разделения систем жидкость — жидкость. Наиболее распространены многоступенчатые аппараты типа тарельаддых сепараторов, состоящие из 3—4 тарелок (ступеней). Обе фазы поступают в экстрактор через каналы в вертикальном валу и движутся противотоком, последовательно смешиваясь и разделяясь в каждой ступени в поле центробежных сил. Производительность таких экстракторов 0,3—6 м31н.

Схемы экстракционных установок

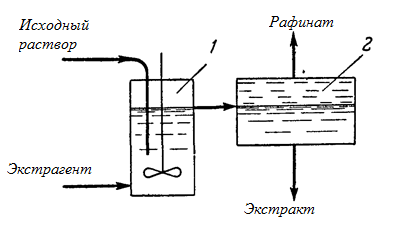

Одноступенчатая экстракция

Принципиальная схема простейшего одноступенчатого процесса экстракции показана на рис. 7-11. Фазы смешиваются при помощи мешалки (или другим способом) в смесителе 1, после чего разделяются в сепараторе 2, из которого отводят экстракт и рафинат. Далее экстракт и рафинат поступают на последующую переработку, например в ректификационные колонны, для удаления экстрагента. Регенерированный экстрагент поступает в смеситель вместе со свежим экстрагентом (регенерация экстрагента для упрощения на схеме не показана).

Рис. 7-11. Схема одноступенчатой экстракции:

1 - смеситель; 2 - сепаратор.

Одноступенчатая экстракция может проводиться периодически или непрерывно.

Составы получаемых экстракта и рафината равновесны друг другу и сравнительно мало отличаются по содержанию распределяемого компонента. Поэтому путем одноступенчатой экстракции не достигается достаточно полного извлечения экстрагируемого вещества. Значительно большая степень извлечения возможна при использовании многоступенчатой экстракции, которая наиболее широко распространена в технике.

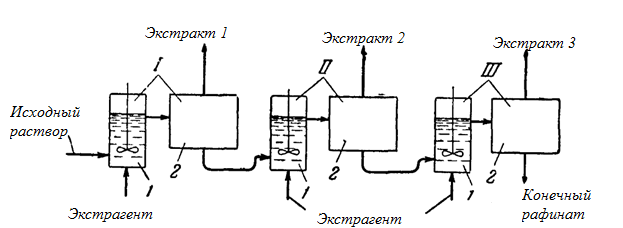

Многоступенчатая экстракция

Процессы многоступенчатой экстракции проводятся только непрерывным способом.

При многоступенчатой экстракции (рис. 7-12) рафинат, получаемый в одной ступени, смешивается в следующей ступени со свежим экстрагентом. Таким образом, в каждую ступень вводится свежий экстрагент, а из нее отводится экстракт. При достаточном числе ступеней экстракции достигается высокая степень очистки конечного рафината, который удаляется из последней ступени.

Существенным недостатком этого способа экстракции является весьма большой расход экстрагента и соответственно низкая средняя концентрация экстракта, который представляет собой смесь жидкостей с постепенно убывающей концентрацией извлекаемого вещества. Это затрудняет и удорожает регенерацию экстрагента.

Рис. 7-12. Схема многоступенчатой экстракции:

I, II и III - аппараты первой, второй и третьей ступени; 1- смеситель; 2 - отстойник.

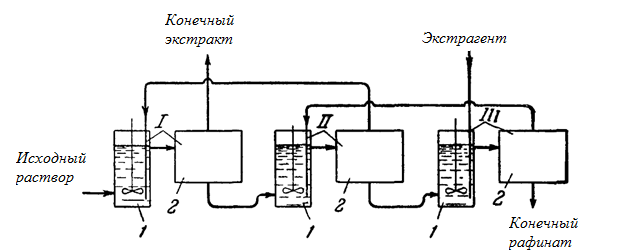

Высокая степень извлечения экстрагируемого вещества при относительно малом расходе экстрагента достигается в наиболее распространенном процессе противоточной многоступенчатой экстракции. Исходный раствор и экстрагент поступают с противоположных концов аппарата; например, исходный раствор подается в первую ступень, экстрагент — в последнюю ступень (см. рис. 7-13). Соответственно из первой ступени удаляется конечный экстракт, а из последней — конечный рафинат.

Рис. 7-13. Схема противоточной многоступенчатой эктракции:

I, II и III - аппараты первой, второй и третьей ступени; 1- смеситель; 2 - отстойник.

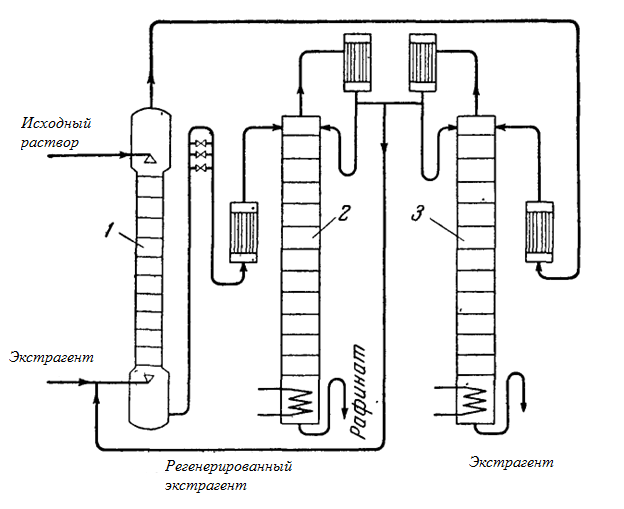

В этом процессе свежий экстрагент вступает в контакт с рафинатом, имеющим наименьшую концентрацию распределяемого компонента, и после многократного контактирования в последовательных ступенях процесса насыщается извлекаемым веществом. В результате требуемая степень экстракции достигается при минимальном расходе экстрагента. Процессы противоточной многоступенчатой экстракции проводятся в ряде ступеней, состоящих из смесителей и отстойников (см. рис. 7-13), либо в противоточной колонне (рис. 7-14), причем экстракт и рафинат после подогрева направляются каждый в отдельную ректификационную колонну. В качестве дистиллята в этих колоннах получается регенерированный экстрагент, а в качестве остатка в одной колонне экстракт, в другой — рафинат.

Рис. 7-14. Схема противоточной многоступенчатой экстракции с колонным экстрактором:

1 - колонный экстрактор; 2, 3 - ректификационные колонны.

При противоточной многоступенчатой экстракции в последней по ходу экстракта ступени экстракт контактируется с исходным раствором. Поэтому наибольшая концентрация распределяемого компонента в экстракте является равновесной с концентрацией его в исходном растворе.

В тех случаях, когда требуется более высокая концентрация экстракта, применяют противоточную многоступенчатую экстракцию с флегмой (рис. 7-15, а). Исходный раствор вводят в колонный экстрактор на определенном уровне и часть экстракта после удаления из него экстрагента в ректификационной колонне возвращают в экстрактор в качестве флегмы.

Иногда для орошения колонны используют часть рафината, которым насыщают свежий экстрагент перед поступлением в колонный экстрактор.

Как и в процессе ректификации, орошение колонны флегмой позволяет существенно увеличить степень извлечения экстрагируемого компонента. Однако, в отличие от ректификации, при использовании флегмы в процессе экстракции требуется соблюдение определенных условий: экстрагент должен быть лишь частично растворим в обоих компонентах исходного раствора, а различие плотностей обеих фаз должно быть достаточно для их движения противотоком в колонне.

Рис. 7-15. Схемы противоточной многоступенчатой экстракции:

а —с флегмой; б — с двумя растворителями, 1 — экстрактор; 2, 3 — ректификационные колонны.

В некоторых случаях, например, если необходимо улучшить избирательное действие экстрагента, применяют многоступенчатую экстракцию с двумя растворителями (рис. 7-15,6). Растворители раздельно вводят сверху и снизу колонны-экстрактора, раздельно (сверху и снизу) отводятся также соответствующие экстракты, в одном из которых растворен компонент А, а в другом компонент В исходного двухкомпонентного раствора.

Кристаллизация

Общие сведения

Кристаллизация представляет собой процесс выделения твердого растворенного вещества из его раствора (кристаллизация из раствора) или процесс выделения твердой фазы при затвердевании веществ, находящихся в расплавленном состоянии (кристаллизация из расплава). Кристаллизация применяется при производстве солей и ряда других веществ, а также для получения твердых веществ в чистом виде путем их перекристаллизации (растворение с последующей кристаллизацией).

Кристаллизация из растворов основана на ограниченной растворимости твердых веществ. Раствор, содержащий максимальное количество растворенного вещества в данном количестве растворителя при определенной температуре, называется насыщенным; если раствор содержит большее количество растворенного вещества, то он является пересыщенным; если же он содержит меньшее количество растворенного вещества, то называется ненасыщенным. Пересыщенные растворы неустойчивы: из них выделяется избыточное количество растворенного вещества, т. е. происходит процесс кристаллизации. После выделения кристаллов раствор становится насыщенным. Этот насыщенный раствор, полученный в результате выделения кристаллов, называется маточным раствором, или маточником. Отделение маточного раствора от кристаллов производится центрифугированием и другими методами, рассмотренными в главе 8.

Ненасыщенные растворы сами по себе устойчивы, но при добавлении в такой раствор твердого вещества оно будет растворяться до тех пор, пока раствор не станет насыщенным. Твердое вещество находится в равновесии с насыщенным раствором.

Растворимость равна концентрации насыщенного раствора изависит от температуры, а также от свойств растворяемого вещества и растворителя. Для большинства твердых веществ растворимость с повышением температуры возрастает, но для некоторых веществ она с повышением температуры уменьшается или имеет при определенной температуре максимальное значение.

Для проведения процесса кристаллизации пользуются следующими способами создания пересыщенных растворов:

1. Охлаждение растворов применяют для кристаллизации веществ, растворимость которых заметно уменьшается с понижением температуры, а также для кристаллизации из расплавов.

2 Испарение части растворителя применяют для кристаллизации веществ, растворимость которых увеличивается или незначительно уменьшается с понижением температуры; испарение производится при кипении раствора в выпарном аппарате или путем испарения при температуре ниже точки кипения.

3. Комбинированный способ заключается в одновременном охлаждении и испарении части растворителя.

Кристаллизация может производиться также путем высаливания, т е. добавления в раствор веществ, понижающих растворимость выделяемой соли. Такими веществами являются вещества, связывающие воду (кристаллизация сульфата натрия при добавлении спирта или аммиака), или соединения, содержащие одинаковый ион с данной солью (кристаллизация хлористого натрия при добавлении хлористого магния, кристаллизация железного купороса при добавлении концентрированной серной кислоты).

Процесс кристаллизации состоит из двух стадий — образования зародышей кристаллов и роста кристаллов.

Образование зародышей может происходить путем самопроизвольной кристаллизации. При этом оба процесса (образование зародышей и рост кристаллов) протекают одновременно. Если скорость образования зародышей больше скорости их роста, получается большое количество мелких кристаллов. Если же скорость роста больше скорости образования зародышей, получается меньшее количество крупных кристаллов. Изменяя факторы, влияющие на скорость образования зародышей и скорость их роста, можно регулировать размеры кристаллов. Быстрое охлаждение, перемешивание раствора, высокая температура и низкий молекулярный вес кристаллов способствуют образованию зародышей и получению мелких кристаллов. Наоборот, медленное охлаждение, неподвижность раствора, низкая температура и высокий молекулярный вес способствуют процессу роста и получению крупных кристаллов.

Кристаллизация может быть ускорена внесением затравки — мелких частиц кристаллизующегося вещества, которые и являются зародышами кристаллов. В этом случае кристаллизация происходит в основном за счет роста внесенных в раствор затравочных кристаллов. Для получения крупных кристаллов число затравочных кристаллов должно быть невелико.

Размеры кристаллов имеют значение для последующей их обработки. Крупные кристаллы легче высушиваются, отстаиваются, отфильтровываются, промываются и удерживают меньше влаги при фильтровании и промывке. Мелкие кристаллы легче растворяются и обычно чище, чем крупные, так как последние часто содержат маточник с находящимися в нем примесями. Во избежание слеживания следует получать либо крупные кристаллы, либо мелкие кристаллы одинакового размера. Мелкие кристаллы разной величины, особенно кристаллическая пыль, способствуют слеживанию продукта.

Устройство кристаллизаторов

Простейшими аппаратами для кристаллизации являются ящичные кристаллизаторы: они представляют собой открытые прямоугольные ящики, в которых подвешиваются ленты или нити. Кристаллизация происходит путем естественного охлаждения раствора и испарения части растворителя в воздух. Основная масса чистых кристаллов осаждается на поверхности лент или нитей и удаляется вручную. Примеси осаждаются на дне ящиков и удаляются с маточником. Такие кристаллизаторы работают периодически и неинтенсивно, отличаются громоздкостью и требуют применения ручного труда.

В современных кристаллизаторах применяют водяное или воздушное охлаждение, либо ведут кристаллизацию в вакууме.

Кристаллизаторы с водяным охлаждением

В этих кристаллизаторах тепло от раствора к охлаждающей воде передается через стенку, причем кристаллизация происходит вследствие охлаждения раствора. В случае необходимости получения более низких температур, чем это возможно при водяном охлаждении, применяют охлаждение при помощи холодильных рассолов.

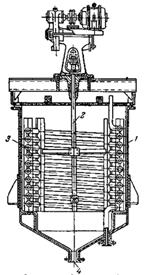

Кристаллизатор с мешалкой (рис. 14-1) состоит из сосуда 1 в котором вращается мешалка 2. Охлаждающий агент (вода или рассол) движется по змеевику 3. Благодаря вращению мешалки выпадающие кристаллы не осаждаются на дне, ; остаются в растворе во взвешенном состоянии. Такие кристаллические заторы работают периодически или непрерывно. При периодической работе аппарат заполняют раствором; по окончании кристаллизации производят разгрузку аппарата через патрубок - имеющий клапан (на рисунке не показан). При непрерывной работе соединяют последовательно несколько аппаратов, причем раствор протекает из одного кристаллизатора в другой; при этом раствор удаляется через боковой патрубок. Благодаря простоте эти кристаллизаторы имеют широкое распространение.

Кристаллизаторы такого типа изготовляют иногда с рубашками (вместо змеевиков); чтобы устранить выпадение кристаллов на стенках аппарата (что привело бы к ухудшению теплопередачи), лопасти мешалки снабжают скребками или металлическими щетками.

Применяют также горизонтальные кристаллизаторы с мешалками; они состоят из корыта с водяной рубашкой. По всей длине корыта на горизонтальном валу расположена мешалка; кристаллизуемый раствор подается к одному концу корыта и движется к другому его концу, где и удаляется.

Рис. 8-1. Кристаллизатор с м