Напряжения барабана по влаге

| Высушиваемый материал | Влажность материала, % | Температура, °С | Напряжение барабана А кг/  | Насадка барабана | ||

начальная  | конечная  | сушильного агента на входе  | материала на выходе  | |||

| Аммиачная селитра | 1,5 | 0,5 | 100—120 | 60—70 | 4—6 | Распределительная |

| Солянокислый анилин | 6,5 | 0,2 | 7,5 | — | ||

| Арсенат кальция | 35—40 | 0,5 | 550—650 | — | — | |

| Бикарбонат натрия | 6-8 | 0,5—0,6 | 100—105 | 70—75 | 2,5 | — |

| Сульфат аммония | 3-5 | 0,4 | 0,82 | — | 4,5 | Подъемно-лопастная |

| Фосфориты | 0,5 | 45—65 | То же | |||

| Флотационный колчедан | 12—16 | 2—4 | 600—650 | 80—90 | 60—70 | Подъемно-лопастная и ячейковая |

Значения а для насадок барабанов некоторых конструкций приведены в табл. 3.2.

Таблица 3.2

Значения коэффициента а

| Насадка | Значение а при диаметре барабана, мм | |||||

| Подъемно-лопастная (см рис. 3-21, а) | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | |

| Полочная (см. рис. 3-21, б) | 0,6 | 0,5 | 0,43 | 0,375 | 0,336 | |

| Секторная (см. рис. 3-21, г): | 0,737 | |||||

| с 4 секторами | 0,741 | 0,737 | 0,739 | 0,739 | 0,715 | |

| с 5 секторами | 0,95 | 0,937 | 0,935 | 0,936 | 0,911 | |

| Ячейковая (см. рис. 3-21, д) | 0,656 | 0,437 | 0,332 | 0,328 | 0,325 |

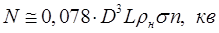

Мощность N, затрачиваемая на вращение барабана, определяется по следующей формуле:

(3-45)

(3-45)

где  — число оборотов барабана в 1 сек;

— число оборотов барабана в 1 сек;

— коэффициент, зависящий от вида насадки и степени заполнения барабана (табл. 3.3).

— коэффициент, зависящий от вида насадки и степени заполнения барабана (табл. 3.3).

Таблица 3.3

Значения коэффициента

| Насадка | Значения  при степени заполнения барабана при степени заполнения барабана | |||

| 0,1 | 0,15 | 0,20 | 0,25 | |

| Подъемно-лопастная (см. рис. 3-21, а) | 0,038 | 0,053 | 0,063 | 0,071 |

| Полочная (см. рис. 3-21, б) | 0,013 | 0,026 | 0,038 | 0,044 |

| Ячейковая (см. рис. 3-21, д) | 0,006 | 0,008 | 0,01 | 0,011 |

Расчет распылительных сушилок

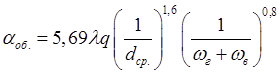

При расчете дисковых распылительных сушилок определяют диаметр DK сушильной камеры, пользуясь Опытными данными (рис. 3-35), и требуемый объем сушильной камеры VK (в ж3), исходя из объемного коэффициента теплоотдачи 1 α0б. (в вт/м3 • град), который может быть найден по эмпирическому уравнению:

(3-46)

(3-46)

Здесь λ— средняя теплопроводность сушильного агента, в вт/м • град;

— объемная производительность сушилки по исходному раствору (плотностью ρ кг/м3), приходящаяся на 1 м2 сечения FK сушильной камеры, м3/м2;

— объемная производительность сушилки по исходному раствору (плотностью ρ кг/м3), приходящаяся на 1 м2 сечения FK сушильной камеры, м3/м2;

dcp.— средний диаметр капель, м;

wг и wв— средние скорости сушильного агента и витания сухих частиц (при средней температуре сушильного агента), м/сек.

Зная величины DK и Vк, определяют высоту сушильной камеры. Уравнение (3-46) применимо при dcp. = 46— 168 мк, wг =0,19 — 0,35 м/сек, wв = 0,06 — 0,25 м/сек и температуре сушильного агента в пределах 117—600°С.

Расчет сушилок с кипящим

(псевдоожиженным) слоем

Расчет сушилок с кипящим (псевдоожиженным) слоем ведут по уравнениям теплообмена. Исходя из скорости газа, при которой высушиваемый материал переходит в состояние кипящего слоя (скорость псевдоожижения), а также из расхода сушильного агента, находят площадь сечения сушильной камеры. Высотой неподвижного слоя материала задаются, проверяя последующим расчетом величину поверхности соприкосновения сушильного агента с частицами высушиваемого материала. Эта поверхность должна быть достаточной для передачи количества тепла, необходимого для проведения сушки.

Расчет контактных сушилок

Расчет контактных сушилок ведут на основе уравнений теплопередачи. При расчете вальцовых сушилок исходят из того, что тепло передается от конденсирующегося пара стенке вальца, через нее передается высушиваемому материалу, из которого при этом испаряется влага, и пары диффундируют в окружающий воздух, передавая ему тепло испарения влаги.

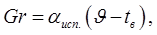

Коэффициент теплоотдачи аисп, эквивалентный количеству тепла, сообщаемого воздуху испаряющейся из материала влагой, определяют из уравнения теплоотдачи:

(3-47)

(3-47)

где G — скорость испарения влаги, кг/м2 • сек;

r — скрытая теплота испарения, дж/кг;

α — коэффициент теплоотдачи от испаряющейся из материала влаги к воздуху, вт/м2 • град;

ϑ — температура поверхности высушиваемого материала, °С

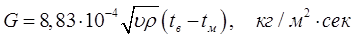

Скорость испарения влаги определяют по формуле:

(3 - 48)

(3 - 48)

где υρ —массовая скорость воздуха, кг/м2сек;

— разность температур воздуха и мокрого термометра, °С.

— разность температур воздуха и мокрого термометра, °С.

Специальные способы сушки

Радиационная сушка

Энергия, излучаемая инфракрасными лучами, значительно превышает энергию излучения видимых лучей, имеющих длину волны 0,4—0,8 мк. Поэтому при помощи инфракрасных лучей (длины волн 8—10 мк) можно передать высушиваемому материалу большие количества тепла и достигнуть скорости испарения влаги, во много раз превышающей скорость ее испарения при конвективной или контактной сушке.

В качестве источников инфракрасного излучения применяют электрические лампы (ламповые сушилки) либо экраны или панели, обогреваемые газом (радиационные газовые сушилки). В ламповой радиационной сушилке над поверхностью высушиваемого материала (обычно перемещаемого в конвейере) устанавливают мощные осветительные лампы с отражательными рефлекторами, направляющими лучи на поверхность материала, или специальные зеркальные лампы.

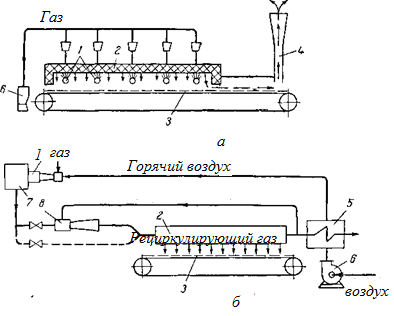

Более равномерное нагревание (чем лампами) и меньший расход энергии достигаются при использовании в процессе сушки сплошных стальных, чугунных или керамических жароупорных поверхностей, обогреваемых горячими газами. Нагревание излучающих поверхностей производится открытым газовым пламенем (рис. 3-36, а) или продуктами сгорания газов, движущимися внутри излучателя (рис. 3-36, б). Для повышения коэффициента теплоотдачи от газов применяют их рециркуляцию при помощи эжектора 8 (рис. 3-36, б), а для лучшего использования

| Рис. 3-36. Схемы радиационных сушилок с газовым обогревом: а —открытым газовым пламенем; б—продуктами сгорания газов с их рециркуляцией и регенерацией тепла, 1 — горелки; 2—излучатель; 3 — ленточный конвейер; 4 — выхлопная труба; 5 — подогреватель воздуха; 6 —вентилятор; 7—камера сгорания, 8— эжектор. |

тепла отработанных газов их направляют на подогрев воздуха, поступающего в камеру сгорания 7. В газовых радиационных сушилках тепло отходящих газов используют также для подсушки исходного материала или окончательной досушки высушенного материала.

Газовые сушилки проще и экономичнее ламповых.

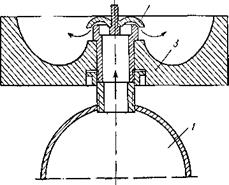

В газовых радиационных сушилках применяют горелки со светящимися раскаленными керамическими насадками, или рефлекторами (рис. 3-37).

Смесь газа и воздуха поступает по трубе 1 под избыточным давлением 250—300 мм вод. cm. и сгорает, выходя из-под отражателя газов 2. При этом раскаляется керамический рефлектор 3 и создается интенсивный поток лучей, направленный на поверхность высушиваемого материала. Интенсивное тепловое действие инфракрасных лучей вызывает быстрое испарение влаги из поверхностного слоя облучаемого материала, но воздух, находящийся между источником лучей и поверхностью высушиваемого материала, практически не нагревается.

Основные достоинства радиационных сушилок:

1)  быстрое удаление влаги из тонкослойных материалов или лакокрасочных покрытий, 2) компактность устройства, 3) легкость регулирования температуры нагрева, 4) незначительные потери тепла в окружающую среду.

быстрое удаление влаги из тонкослойных материалов или лакокрасочных покрытий, 2) компактность устройства, 3) легкость регулирования температуры нагрева, 4) незначительные потери тепла в окружающую среду.

Недостатки этого способа сушки: 1) непригодность для высушивания толстых слоев материала, 2) неравномерность нагрева высушиваемого материала, связанная с тем, что, наряду с быстрым нагреванием поверхностного слоя, передача тепла во внутренние слои материала (за счет теплопроводности) происходит значительно медленней, 3) высокий расход энергии (1,5—2,5 квт•ч на 1 кг влаги).

Сушка инфракрасными лучами применяется главным образом для высушивания тонколистовых материалов или окрашенных поверхностей (тонкая ткань, бумага, металлические детали, покрытые медленно сохнущими красками, и др.).

Исследования показывают, что для высушивания толстых слоев материала, в частности пастообразных веществ, перспективно применение комбинированных способов сушки (радиационная и конвективная сушка или радиационная сушка и сушка токами высокой частоты, см. ниже).

Исследования показывают, что для высушивания толстых слоев материала, в частности пастообразных веществ, перспективно применение комбинированных способов сушки (радиационная и конвективная сушка или радиационная сушка и сушка токами высокой частоты, см. ниже).

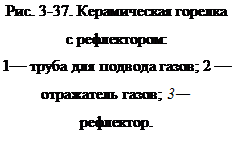

Сушка токами высокой частоты

Применение токов высокой частоты в определенных случаях дает возможность значительно интенсифицировать процесс сушки.

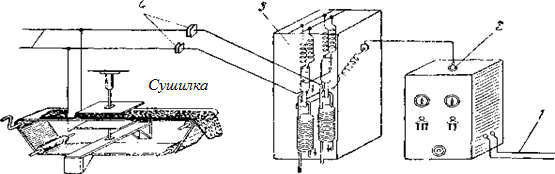

Сушка этим способом производится по следующей принципиальной схеме (рис. 3-38). Переменный ток из сети поступает в газотронный выпрямитель 2 и преобразуется в постоянный ток высокого напряжения (4000 - 11 000 в), который питает ламповый генератор 3 высокой частоты. При помощи генератора постоянный ток преобразуется в переменный ток высокой частоты (значительно больше 50 периодов в секунду). Ток подводится к пластинам конденсатора 4, между которыми создается поле высокой частоты.

Рис. 3-38. Схема сушки токами высокой частоты: 1 — сеть переменного тока; 2—газотронный выпрямитель; 3— генератор высокой частоты; 4 — конденсаторы. Рис. 3-38. Схема сушки токами высокой частоты: 1 — сеть переменного тока; 2—газотронный выпрямитель; 3— генератор высокой частоты; 4 — конденсаторы. |

Высушиваемый неметаллический материал (диэлектрик) помещается между пластинами конденсатора. Под действием электрического поля возникает интенсивное колебание молекул материала, которые определенным образом располагаются в пространстве - происходит так называемая поляризация молекул. Поляризация сопровождается трением между молекулами, на что затрачивается часть электрической энергии поля, которая превращается в тепло. Вследствие выделения тепла высушиваемый материал (диэлектрик) быстро нагревается. Интенсивность нагревания зависит от частоты электрического поля (длины волн) и его мощности, а также от свойств материала, так как каждый материал наиболее быстро нагревается под действием волн определенной длины.

Сушка токами высокой частоты обладает рядом существенных достоинств, к числу которых относятся:

1) равномерное нагревание всей массы однородного материала в поле высокой частоты;

2) ускорение сушки в результате термодиффузии и электроосмоса в поле высокой частоты; перемещение влаги из глубины материала к его поверхности за счет термодиффузии происходит в связи с тем, что температура на поверхности материала, охлаждаемого окружающим воздухом, ниже, чем внутри материала;

3) избирательное удаление влаги из неоднородного по структуре материала; путем подбора длины волн можно нагревать отдельные части неоднородного материала практически без повышения температуры остального материала;

4) улучшение качества сушки, так как при указанном выше распределении температур, вызывающем термодиффузию, уменьшается возможность образования корки на поверхности материала и его коробления.

Вместе с тем сушка токами высокой частоты имеет серьезные недостатки: 1) большой расход электроэнергии (не менее 2—3,5 кв·ч на 1 кг испаренной влаги), 2) сравнительная сложность высокочастотной установки.

Поэтому описанный способ применяют главным образом в тех случаях, когда сушка воздухом (или газами) дает неудовлетворительные результаты.

Сушка возгонкой (сублимацией)

Влагу можно удалить из твердых материалов путем возгонки (сублимации), т. е. перевести влагу непосредственно из твердой фазы в паровую, минуя жидкое состояние.

Для сушки материала этим способом необходимо создать достаточно большую разность температур между высушиваемым материалом и внешним источником тепла. Такую разность температур создают, высушивая материал в замороженном состоянии при глубоком вакууме.Например, сушка материалов, имеющих температуру —15°С, должна проводиться при остаточном давлении ~1,4 мм pm. cm., соответствующем давлению водяного пара, находящегося в равновесии с льдом. При —50°С остаточное давление должно составлять только 0,03 мм pm. cm.

Для сушки материала этим способом необходимо создать достаточно большую разность температур между высушиваемым материалом и внешним источником тепла. Такую разность температур создают, высушивая материал в замороженном состоянии при глубоком вакууме.Например, сушка материалов, имеющих температуру —15°С, должна проводиться при остаточном давлении ~1,4 мм pm. cm., соответствующем давлению водяного пара, находящегося в равновесии с льдом. При —50°С остаточное давление должно составлять только 0,03 мм pm. cm.

В таких условиях влага испаряется из материала, находящегося в замороженном состоянии. Тепло, необходимое для испарения влаги, передается из окружающей среды через стенки сушильной камеры или подводится от специальных подогревателей. Схема установки для сушки сублимацией аналогична схеме работы обычной вакуум-сушилки и отличается от последней лишь тем, что конденсаторы сублимационных сушилок охлаждаются не водой, а холодильным рассолом, имеющим температуру от —10 до —40° С.

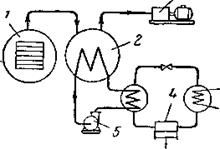

Принципиальная схема сублимационной сушилки с компрессионной холодильной установкой показана на рис. 3-39. Камера 1 сушилки сообщается с конденсатором 2, к которому присоединен вакуум-насос 3 и холодильная установка 4 с насосом 5 для циркуляции рассола. Для непрерывного удаления из конденсатора, образующегося в нем льда потребовалось бы значительное усложнение конструкции этого аппарата, поэтому обычно устанавливают два конденсатора, которые попеременно работают и размораживаются. Компрессионную холодильную установку в некоторых схемах сушки заменяют более компактной трехступенчатой пароэжекторной холодильной установкой.

Высушенные продукты, получаемые при сушке возгонкой, полностью сохраняют свои качества (цвет, запах, растворимость, питательные свойства и др) и могут храниться длительное время.

В настоящее время этим сравнительно дорогим и сложным способом высушивают медицинские препараты, чувствительные к нагреванию и резко ухудшающие свои качества при тепловой сушке (пенициллин, плазма крови и др), а также некоторые высококачественные пищевые продукты.

Абсорбция

Общие сведения

Абсорбцией называется процесс поглощения газа или пара жидким поглотителем (абсорбентом). Обратный процесс – выделение поглощенного газа из поглотителя – называется десорбцией.

В промышленности абсорбция с последующей десорбцией широко применяется для выделения из газовых смесей ценных компонентов (например, для извлечения из коксового газа аммиака, бензола и др.), для очистки технологических и горючих газов от вредных примесей (например, при очистке их от сероводорода), для санитарной очистки газов (например, отходящих газов от сернистого ангидрида) и т. д.

В некоторых случаях десорбцию не проводят, если извлекаемый компонент и поглотитель являются дешевыми или отбросными продуктам или если в результате абсорбции получается готовый продукт (например, соляная кислота при абсорбции хлористого водорода водой).