Порядок подачи легирующих материалов в зависимости от температуры плавления, сродства к кислороду, упругости пара

Важным моментом получения качественного металла является правильный порядок присадки легирующих элементов. Этот порядок определяется физико-химическими свойствами этих элементов: температура плавления, сродство к кислороду, упругость пара. Как правило, сначала расплавляют основу сплава — железо, никель или кобальт и некоторые тугоплавкие присадки: вольфрам, молибден. После расплавления и раскисления ванны присаживают хром, ванадий. В конце периода выдержки дают титан и алюминий. Раньше их присаживали в самом конце плавки. Теперь после присадки этих элементов плавка некоторое время выдерживается под вакуумом для более полного рафинирования. Непосредственно перед сливом дают редкоземельные металлы (РЗМ), кальций, магний, бор. Слишком ранняя присадка этих элементов приведет к загрязнению металла оксидными или нитридными неметаллическими включениями, образующимися при введении присадок. Процесс всплывания включений достаточно медленный и за время выдержки в вакууме включения не полностью успевают всплыть. Слишком поздняя присадка легирующих не позволяет провести рафинирование ванны от примесей, содержащихся в добавках [3]. В процессе присадки, в зависимости от химического состава выплавляемого сплава или стали, могут применяться не только чистые компоненты, но и ферросплавы данных элементов: ферровольфрам, феррохром, феррованадий, ферробор и другие.

Футеровка вакуумной индукционной печи. Взаимодействие стали с футеровкой в ВИП

Футеровка печи

Огнеупорный тигель ВИП является важнейшей частью установки. Его стойкость, материал, из которого он изготовлен, определяют как производительность печи, так и чистоту выплавляемого металла - его качество.

Для изготовления футеровки (тиглей) вакуумных индукционных печей используют, как правило, чистые огнеупорные материалы: электроплавленные оксиды магния, циркония, алюминия, их смеси. Применение электроплавленных материалов обусловлено тем, что в них закончились объемные и другие превращения, удалены нежелательные примеси.

Для лабораторных печей малой вместимости применяют тигли заводского исполнения, изготовленные либо методом литья, либо методом прессования. Для печей вместимостью от нескольких килограмм до 1 т и более применяют набивку тигля внутри индуктора. Перед набивкой тигля изолированный индуктор изнутри покрывают тонким слоем обмазки. В качестве обмазки можно использовать массу, состоящую из спирта, мелкого электрокорунда и этилсиликата. Можно применять стеклоткань, которую приклеивают к катушке индуктора жидким стеклом. Нанесенную обмазку просушивают. Обмазка образует кожух футеровки, который не дает огнеупорным материалам высыпаться в зазоры между витками индуктора. Затем набивают тигель вокруг железного или графитового шаблона, обмотанного одним - двумя слоями картона. Картон предохраняет от сваривания внутренние слои футеровки с шаблоном при спекании.

Набивку тигля производят порошкообразной массой. После набивки и спекания тигель должен иметь внутренний плотный рабочий слой и наружный - более рыхлый, который демпфирует нагрузки, возникающие при перемещении витков индуктора под влиянием магнитных полей, при механических воздействиях на тигель и от тепловых и объемных изменений в стенках тигля. Эти задачи решаются за счет подбора зернового состава массы. Если тигель изготовить из одной мелкой фракции, то он получается очень плотный, быстро пропекается и подвержен трещинообразованию. Если тигель изготовить из одной крупной фракции материалов, то он может быть слишком пористым.

На одном из заводов применяют массу сложного зернистого состава для набивки тигля из 94 % плавленого оксида магния и 6 % электрокорунда. Примерный фракционный состав оксида магния: 2...3 мм – 30 %; 1.. .2 мм – 30 %; менее 1 мм – 40 %, в том числе фракции 0,088 мм - 15...20 %.

Электрокорунд применяют фракции 0,5...1,0мм. Хорошо перемешанную массу прокаливают и набивают из нее тигель без связки и увлажнения.

Воротник печи выкладывают из магнезитового или хромомагнезитового кирпича. Сливной желоб ставят готовый, предварительно изготовленный на пресс-форме. Затем индуктор с набивным тиглем устанавливают на печь. Футеровку сушат и спекают, после чего загружают отходами углеродистой стали, расплавляют металл и выдерживают при температуре 1580...1610 °С в течение 20...30 мин. После этого проводят еще 2-3 закрепительные плавки.

Одним из самых распространенных материалов для изготовления тиглей вакуумных печей является оксид магния.

Стойкость набивных тиглей в крупных печах составляет всего 20- 40 плавок. На крупных печах, как правило, используют кирпичную кладку из периклазовых огнеупоров.

Печь фирмы «Латроб стал» вместимостью 27 т имеет кирпичную футеровку, состоящую из двух слоев. Прилегающий к индуктору наружный слой выполняется из высокоглиноземистого кирпича или чистого корундового кирпича высокой степени чистоты на муллитовой (Si02 - 20%, А12Оз - 73%, ТiO2 - 3%) связке высокой плотности с хорошим сопротивлением термонапряжениям и структурной стабильностью.

Внутренний рабочий слой выполняется либо из магнезитового кирпича высокой степени чистоты на шпинельной связке из MgO-Аl2Оз, либо из корундового кирпича.

Выбор футеровки

При выборе вида футеровки необходимо учитывать склонность некоторых металлов к обменной реакции окисления с оксидами, входящими в состав футеровочных масс. Это свойство зависит от теплоты образования оксидов, которая для наиболее распространенных огнеупоров является следующей (кДж/моль): MgO — 608, SiO2 — 435, Al2O3 - 562, Cr2O3 - 381, ZrO2 - 540,1, Fe2O3 - 276,1, ТiO2 – 456 [4].

Из приведенных данных следует, например, что алюминий можно плавить в тиглях из оксидов магния и алюминия. Кислая футеровка будет восстанавливаться алюминием и его сплавами, поэтому кварцит не может быть применен в индукционных печах для плавки алюминиевых сплавов.

Реакции, протекающие на контакте металл—огнеупор, имеют большое значение как для правильного выбора вида футеровки печи, так и с точки зрения качества выплавляемого металла. Склонность расплавленных металлов и сплавов к окислению повышается в следующей последовательности: никель, нихром, железо, хром, кремний, титан, цирконий, алюминий, магний, а склонность огнеупоров к восстановлению уменьшается в ряду: Cr2O3; SiO2; TiO2; ZrO2; Al2O3; MgO; MgAl2O4. Контактная реакция между расплавом стали и кислой футеровкой может быть представлена следующим уравнением:

2Fe + SiO2 + O2 = 2Fe2+ + Si044- → (Fe2 · Si04)

Контактные реакции взаимодействия происходят главным образом на поверхности рабочего слоя в системе жидкий металл—твердая футеpoвка. Прочность связи поверхностного слоя (фаялита) с последующими слоями футеровки ослабляется с увеличением его толщины.

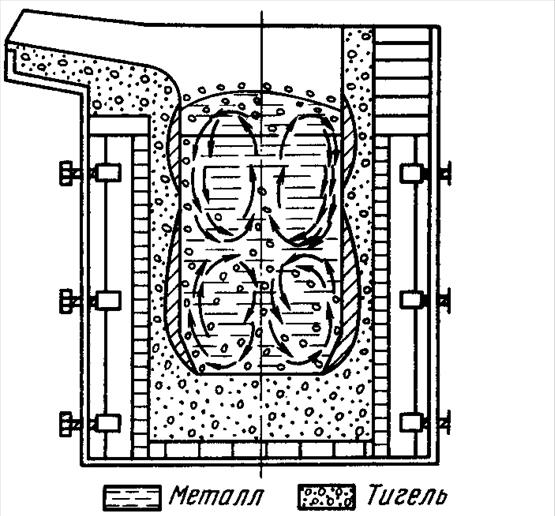

При плавке черных металлов износ футеровки чаще всего происходит равномерно в виде размывания в соответствии с 2-контурным движением металла в крупных печах промышленной частоты. В этом случае износ зависит от агрессивности различных марок металла. Ориентировочно по степени агрессивности черные металлы можно расположить в нижеследующем порядке указанном в таблице 1 [4].

Таблица 1 - Индексы агрессивности некоторых сплавов и сталей

| Материал | Индекс агрессивности |

| Хромистая сталь | 1,2 |

| Быстрорежущая сталь | 1,7-2,5 |

| Высоколегированные стали | 2-3 |

| Жаропрочные сплавы | 3-4 |

При плавке стали в высокочастотных печах движение металла менее интенсивное, износ футеровки более равномерный и при прочих равных условиях стойкость футеровки выше, чем в печах промышленной частоты (рисунок 8) [4].

Рисунок 8 - Характер износа кислой футеровки индукционной тигельной печи.

Кислую футеровку, на основе Al2O3 и SiO2, обычно применяют в печах любой емкости (до 60 т) для плавки углеродистых, кремнистых и других сталей с перегревом металла до температуры 1450-1550 °C. Однако кислая футеровка не может быть использована при выплавке многих марок качественных сталей и сплавов, в которых строго лимитируется содержание углерода, кремния, фосфора, серы, неметаллических включений. Выгорание этих примесей значительно быстрее происходит в основной футеровке. Жаропрочные и тугоплавкие сплавы опасно плавить в печах с кислой футеровкой еще и потому, что температура плавления и перегрева этих металлов близка к температуре плавления кварцитов.

Кислая футеровка не используется при определенном содержании углерода, фосфора и кремния при выплавке высоколегированных сталей. Ведь сгорание примесей (оксида кальция) при высоких температурах происходит быстрее. Так же жаропрочные стали и расплавы нельзя применять в этой футеровки, ведь их перегрев близок к температуре плавления кварцитов.

Для грамотного выбора футеровки индукционных тигельных печей надо учитывать вид шихты, которая будет использоваться.

Основная футеровка разных составов и даже из плавленого магнезита с электрокорундом имеет сравнительно низкую стойкость и не всегда обеспечивает надежную работу индукционных тигельных печей. Основная причина этого состоит в том, что все разновидности магнезитовых набивных масс, наряду с положительными свойствами (высокая огнеупорность и металлоустойчивость), имеют ряд существенных недостатков. Главной причиной низкой стойкости основной футеровки (особенно в печах повышенной емкости: более 500 кг) является неудовлетворительное ее объёмопостоянство и термостойкость. В процессе службы длительное воздействие на футеровку высоких температур, их резкие колебания, а также диффузия расплавов металла и шлака в толщину стенки тигля через постепенно развивающиеся трещины в спекшейся части футеровки приводят к более глубокому спеканию тигля, большим усадкам и к образованию глубоких трещин. Причем величина трещин тем больше, чем больше объем огнеупорного тигля.

Однако, магний, перешедший из футеровки на основе магнезита в жидкий металл, хорошо из него удаляется вследствие высокой упругости пара. При этом для удаления образовавшегося кислорода из MgO, необходимо вводить дополнительные раскислители.

Для увеличения стойкости периклазовой футеровки в нее вводят хромит или применяют смесь периклазовых и периклазохромитовых компонентов.