Расчет длительности производственного цикла

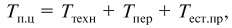

§ Тп.ц,Ттехн- соответственно длительность производственного и технологического циклов;

§ Тпер — продолжительность перерывов;

§ Тест.пр — время естественных процессов.

При расчете длительности производственного цикла Тп.ц учитываются лишь те затраты времени, которые не перекрываются временем технологических операций (например, затраты времени на контроль, транспортирование изделий). Перерывы, вызванные организационно-техническими неполадками (несвоевременное обеспечение рабочего места материалом, инструментами, нарушение трудовой дисциплины и т.п.), при расчете плановой длительности производственного цикла не учитываются.

При расчете длительности производственного цикла необходимо учитывать особенности движения предмета труда по операциям, существующим на предприятии. Обычно используется один из трех видов: последовательный, параллельный, параллельно-последовательный.

При последовательном движении обработка партии одноименных предметов труда на каждой последующей операции начинается лишь тогда, когда вся партия прошла обработку на предыдущей операции.

Пример 8.1.

Допустим, требуется обработать партию, состоящую из трех изделий (n = 3); число операций обработки (m = 4), нормы времени но операциям составляют:  = 10,

= 10,  = 40,

= 40,  = 20,

= 20,  = 10 мин.

= 10 мин.

Для этого случая длительность цикла

Тц(посл) = 3(10 + 40 + 20 + 10) = 240 мин.

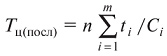

Так как ряд операций может выполняться не на одном, а на нескольких рабочих местах, длительность производственного цикла при последовательном движении в общем случае имеет вид

где  , — число рабочих мест.

, — число рабочих мест.

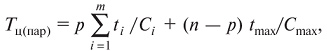

При параллельном движении передача предметов труда на последующую операцию осуществляется поштучно или транспортной партией сразу после обработки на предыдущей операции:

где р — размер транспортной партии, шт; tmах — время выполнения наиболее продолжительной операции, мин; Сmax — число рабочих мест на наиболее продолжительной операции. Для рассмотренного выше примера: р = 1.

Тц(пар) = (10 + 40 + 20 + 10) + (3 — 1)40 = 160 мин.

При параллельном виде движения длительность производственного цикла значительно сокращается.

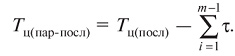

При параллельно-последовательном виде движения предметы труда передаются на последующую операцию по мерс их обработки на предыдущей поштучно или транспортной партией, при этом время выполнения смежных операций частично совмещается таким образом, что партия изделий обрабатывается на каждой операции без перерывов.

Длительность производственного цикла может быть определена как разность между длительностью цикла при последовательном виде движения и суммарной экономией времени по сравнению с последовательным видом движения, за счет частичного перекрытия времени выполнения каждой пары смежных операций:

Для примера 8.1: р = 1.

240 — (3 — 1)(10 + 20 + 10) = 160 мин.

Продолжительность цикла

На продолжительность производственного цикла влияет множество факторов: технологических, организационных и экономических. Технологические процессы, их сложность и многообразие, техническая оснащенность предопределяют время обработки деталей и продолжительность сборочных процессов. Организационные факторы движения предметов труда в процессе обработки связаны с организацией рабочих мест, самого труда и его оплатой. Организационные условия в еще большей степени влияют на продолжительность выполнения вспомогательных операций, обслуживающих процессов и перерывы.

Экономические факторы обусловливают уровень механизации и оснащенность процессов (а следовательно, их длительность), нормативы незавершенного производства.

Чем быстрее совершается производственный процесс (чем меньше длительность производственного цикла), являющийся одним из элементов кругооборота оборотных средств, тем больше будет скорость их оборачиваемости, тем большее число оборотов они совершают в течение года.

В результате происходит высвобождение денежных ресурсов, которые могут быть использованы для расширения производства на данном предприятии.

По той же причине происходит сокращение (абсолютное или относительное) объема незавершенного производства. А это означает высвобождение оборотных средств в их вещественной форме, т.е. в форме конкретных материальных ресурсов.

15. Толкающие и тянущие производственные системы.

Управление материальными потоками в рамках внутрипроизводственных логистических систем может осуществляться следующими способами:

1. «Толкающая система» (рис. 1) применяется только в производственной логистике и представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток «выталкивается» получателю по команде, поступающей на передающее звено из центральной системы управления производством.

Рисунок 1 - Толкающая (выталкивающая) система

Толкающие модели управления потоками характерны для традиционных методов организации производства. Возможность их применения для логистической организации производства появилась в связи с массовым распространением вычислительной техники. Эти системы, первые разработки которых относят к 60-м годам, позволили согласовывать и оперативно корректировать планы и действия всех подразделений предприятия - снабженческих, производственных и сбытовых с учетом постоянных изменений в реальном масштабе времени.

Толкающие системы, способные с помощью микроэлектроники увязать сложный производственный механизм в единое целое, тем не менее имеют естественные границы своих возможностей. Параметры «выталкиваемого» на участок материального потока оптимальны настолько, насколько управляющая система в состоянии учесть и оценить все факторы, влияющие на производственную ситуацию на этом участке. Однако, чем больше факторов по каждому из многочисленных участков предприятия должна учитывать управляющая система, тем совершеннее и дороже должно быть ее программное, информационное и техническое обеспечение.

На практике реализованы следующие варианты толкающих систем MRT-1 (Material Requirement Planning); MRT-2; DRP (планирования распределения продукции/ресурсов).

Эти системы характеризуются высоким уровнем автоматизации управления позволяющим реализовать следующие основные функции:

o обеспечивать текущее регулирование и контроль производственных запасов;

o в реальном масштабе времени согласовать и оперативно корректировать планы и действия различных служб предприятия (снабженческих, производственных, сбытовых).

2. Тянущаяся система (вытягивающая) (рис. 2) – это система организации производства, в котором детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости.

Центральная система не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий, Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи. Производственная программа отдельного технологического звена определяется размером заказа последующего звена.

Рисунок 2 - Тянущаяся система (вытягивающая) система организации производства

Допустим, предприятие получило заказ на изготовление 10 единиц продукции. Этот заказ система управления передает в цех сборки. Цех сборки для выполнения заказа, запрашивает 10 деталей из цеха № 1. Передав из своего запаса 10 деталей, цех № 1 с целью восполнения запаса заказывает у цеха № 2 десять заготовок. В свою очередь, цех № 2, передав 10 заготовок, заказывает на складе сырья материалы для изготовления переданного количества, также с целью восстановления запаса. Таким образом, материальный поток «вытягивается» каждым последующим звеном. Причем персонал отдельного цеха в состоянии учесть гораздо больше специфических факторов, определяющих размер оптимального заказа, чем это смогла бы сделать центральная система управления.

На практике реализованы следующие варианты тянущих систем: KANBAN, JIT («Точно в срок»), JIT II.

Система Канбан не требует тотальной компьютеризации производства, однако она предполагает высокую дисциплину поставок, а также высокую ответственность персонала, так как централизованное регулирование внутрипроизводственного логистического процесса ограничено.

Система Канбан позволяет существенно снизить производственные запасы. Например, запасы деталей в расчете на один выпускаемый автомобиль у фирмы Тоёта составляет 77 дол., в то время как на автомобильных фирмах США этот показатель равен примерно 500 дол. Система Канбан позволяет также ускорить оборачиваемость оборотных средств, улучшить качество выпускаемой продукции.