Применение разных видов стыковых соединений.

Каждый из видов стыкового соединения характеризуется определенными свойствами и особенностями, которые определяют их применение.

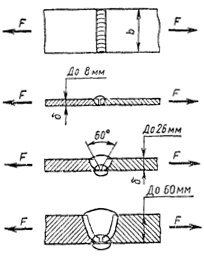

Так, обычно одностороннее стыковое соединение, без предварительного скоса кромок, используют для сваривания не толстых листов металла (до 4 миллиметров).

Соединение без скосов кромок может быть и двухсторонним. Такой вид используют, когда работают с деталями, толщина которых не превышает 8 миллиметров. Заметим, что при стыковом соединении без скоса кромок, не зависимо от расположения швов, обязательно оставляют небольшой зазор между кромками изделия, который составляет порядка одного-двух миллиметров.

Прибегать к скосам кромок сварщики советуют в тех случаях, когда свариваемые детали имеют толщину 4-25 миллиметров. В этом случае может использоваться одностороннее соединение. А скосы кромок могут быть V-образными или, реже, U-образными. Заметим, что какая бы форма кромок не выбиралась, необходимо несколько притуплять их.

Если металлоизделие имеет толщину свыше 12 миллиметров и принимается решение делать двухстороннее соединение, то для кромок лучше выбрать X-образную форму. Такой вид кромок позволяет сократить объемы необходимого металла для заполнения разделки практически в два раза. Что, естественно, скажется на экономичности и производительности работ.

Отметим, что каждый тип стыкового соединения, форма кромок, расположение швов, выбираются исходя из особенностей металла, самой конструкции и желаемого результата.

Сварные соединения — наиболее совершенные и прочные среди неразъемных соединений. Они образуются под действием сил молекулярного сцепления, возникающих в результате сильного местного нагрева до расплавления деталей в зоне их соединения или нагрева деталей до пластического состояния с применением механического усилия.

Основные недостатки сварочных соединений: наличие остаточных напряжений из-за неоднородного нагрева и охлаждения; возможность коробления деталей при сваривании (особенно тонкостенных); возможность существования скрытых дефектов (трещин, шлаковых включений, непроваров), снижающих прочность соединений.

Виды сварки весьма разнообразны. Наиболее широко распространена электрическая сварка. Различают два основных вида электросварки: дуговую и контактную. По виду используемого источника теплоты имеется также газовая сварка. По способу защиты материала в зоне сварки применяют сварку в аргоне, под флюсом, в вакууме и т.д. По степени механизации различают ручную, полуавтоматическую и автоматическую сварку.

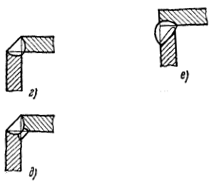

В зависимости от расположения свариваемых деталей различают следующие виды соединений: стыковые, нахлесточные, тавровые и угловые.

а) Стыковые при различной подготовке кромок

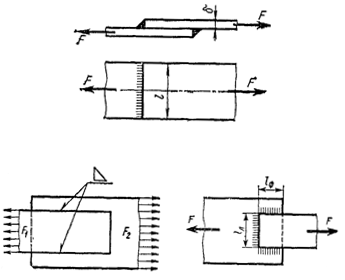

б) Нахлесточные соединения (фланговые, лобовые, комбинированные)

Рисунок 15

а) Тавровые соединения

б) Угловые соединения

Рисунок 16

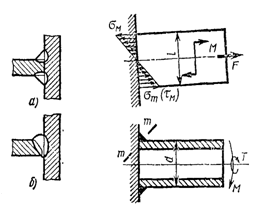

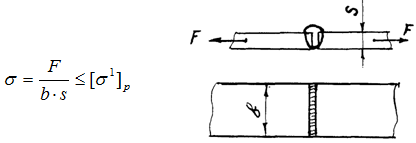

Стыковые швы на прочность рассчитывают по номинальному сечению соединяемых элементов без учета утолщения швов. Для расчета швов используются те же зависимости, что и для целых элементов.

Напряжения растяжения (сжатия)

Рисунок 17

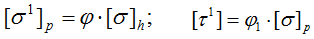

Допускаемое напряжение в сварных швах отмечают штрихом.

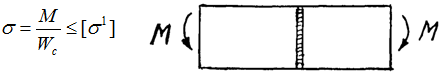

Напряжения от изгибающего момента в плоскости соединяемых элементов

Рисунок 18

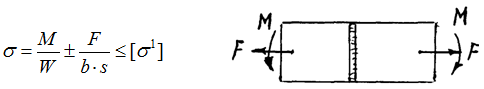

Напряжение от изгибающего момента в плоскости соединяемых элементов и растягивающей (или сжимающей) силы

Рисунок 19

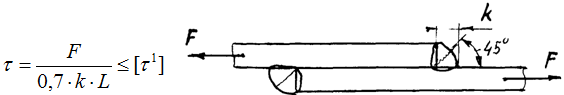

Нахлесточные соединения, как правило, выполняют угловыми швами. Угловые швы по расположению относительно нагрузки разделяют на: поперечные или лобовые, расположенные перпендикулярно направлению силы; продольные или фланговые, расположенные параллельно направлению силы; косые, расположенные под углом к направлению силы; комбинированные, представляющие собой сочетание перечисленных швов.

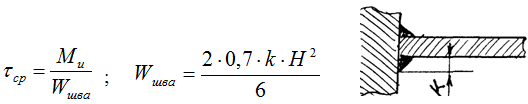

Разрушение угловых швов происходит по наименьшему сечению, совпадающему с биссектрисой прямого угла. Расчетная толщина шва k∙sin45o=0,7k. Угловой шов испытывает сложное напряженное состояние. Однако в упрощенном расчете такой шов условно рассчитывают на срез.

Рисунок 20

L - общая длина шва.

Допускаемые напряжения зависят от величины допускаемого напряжения основного материала.

В зависимости от способа сварки, качества и марки электродов φ=0,8...1; φ1=0,6...0,8.

F1∙a1-F1∙a2=0

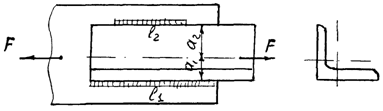

Рисунок 21

Все угловые швы рассчитывают только по касательным напряжениям независимо от их расположения к направлению нагрузки. Комбинированные соединения лобовыми и фланговыми швами рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов.

Если соединяемая деталь асимметрична, то расчет прочности производят с учетом нагрузки, воспринимаемой каждым швом. Например, к листу приварен уголок, равнодействующая нагрузка проходит через центр тяжести поперечного сечения уголка и распределяется по швам обратно пропорционально плечам a1 и а2. Соблюдая условие равнопрочности, швы выполняют с различной длиной.

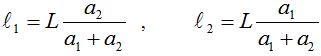

При нагружении соединения с лобовым швом моментом сил в плоскости стыка:

Рисунок 21

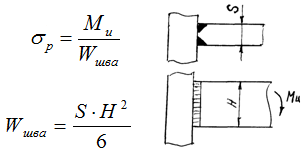

Соединения в тавр, нагруженные изгибающим моментом, рассчитывают как консольные, но с учетом особенностей сварки. В случае приварки балки без скоса кромок, сварные швы, как и все угловые, рассчитывают по касательным напряжениям. Расчетный момент сопротивления выражается через параметры опасных сечений сварных швов:

Если балка приварена со скосом кромок, то швы рассчитывают по нормальным напряжениям:

4) Трубы, фасонные части, способы соединения и прокладки труб.

Способы соединения труб

Соединения труб подразделяются на разъемные и неразъемные. Выбор соединения зависит в первую очередь от материала, из которого изготовлены трубы, использующиеся для прокладки водопровода.

Неразъемными называются соединения, которые разъединяются только в том случае, если разрушить крепление или деталь. Они производятся путем сварки и склеивания.

Сварка соединяет трубы наиболее прочно и надежно. Производят ее встык или враструб.

Сварку враструб осуществляют путем одновременного оплавления нагревательным инструментом наружной поверхности гладкого конца трубы и тонкого слоя внутренней поверхности раструба. После этого нужно очень быстро вдвинуть конец трубы в раструб.

Сварку встык производят, оплавляя нагревательным инструментом, а затем соединяя оплавленные поверхности при незначительном давлении.

В домашних условиях из-за отсутствия сложного оборудования применимы не все виды сварки. Чаще всего используют газовую и дуговую электросварку. Прежде чем производить сварку, предварительно промывают замасленные места труб раствором каустической соды, а затем теплой водой. После этого обрабатывают места сварки напильником и органическим растворителем и опиливают кромки.

Газовая сварка позволяет соединять металлы и пластмассу. Принцип действия такой сварки очень прост: при сгорании газа образуется пламя, расплавляющее присадочный материал — проволоку, которая заполняет зазор между кромками деталей, образуя таким образом сварной шов.

Дуговую электросварку также широко применяют для соединения труб. Эта электросварка производится с помощью электродов, как плавящихся, так и неплавящихся (вольфрамовых или угольных). Во втором случае в зону плавящейся дуги вводят присадочный материал.

Если сварка сделана правильно, на поверхности труб не появятся свищи, а линия спая будет малозаметной.

Помимо сварки неразъемные соединения производят и с помощью склеивания, которое выполняется путем введения между поверхностями деталей слоя клея. Обычно используются следующие виды клея: эпоксидный (для металла и пластмассы), БФ-2 (для пластмассы и металла), 88Н (для металла с резиной и резины с резиной).

У данного способа соединения, по сравнению со сваркой, много преимуществ. Склейка не требует повышения температуры, в результате детали не деформируются. Этим способом можно соединять разнородные металлы и неметаллические материалы.

Прежде чем приступить к склеиванию, подготавливают поверхности. Сначала удаляют следы ржавчины, грязи и жира. Для очистки от ржавчины и грязи используют шлифовальные шкурки или металлические щетки. Жир и масла удаляют с помощью бензина или ацетона. Если склеивание осуществляют клеем 88Н, то применяется бензин, а если используют ЭДП и БФ-2 — ацетон.

Склеивают детали следующим образом. Сначала на поверхность наносят кисточкой первый слой клея и дают ему высохнуть. БФ-2 сохнет в течение 1 часа при температуре 20 °С, 88Н — 15 минут на свежем воздухе, а при использовав нии ЭДП сушка вообще не требуется.

Когда первый слой высохнет, наносят второй. Затем детали сразу же соединяют и прижимают их друг к другу струбцинами. Прилегание деталей должно быть плотным. Срок выдерживания склеенных деталей разный и зависит от вида клея. Например, если используется ЭДП, то выдержка происходит в течение 2-3 суток при температуре 20 °С, БФ-2 — 3-4 суток при 20 °С, 88Н — 1-2 суток при 20 “С под грузом.

Выдержав клееный узел в течение определенного срока, швы очищают от подтеков клея.

Разъемными называются соединения — это такие соединения, которые легко разбираются на отдельные детали. К ним относятся соединения на резьбе (с помощью фитингов) и фланцевые. Соединение труб на фитингах используют для труб с резьбой на концах. При этом применяют фитинги — фасонные соединительные части, которые изготовляются из ковкого чугуна, стали, пластмассы. Их использование дает возможность соединять трубы под нужным углом, делать необходимые ответвления, переходы от одного диаметра трубы к другому.

Фитинги из ковкого чугуна для прочности имеют буртики по торцам. Стальные фитинги — гладкие, без буртиков и выступов. Промышленность выпускает и пластмассовые шестигранные фитинги под гаечный ключ.

Соединение с помощью фитингов должно быть прочным, что обеспечивают плотным прижиманием друг к другу ниток резьбы. Чтобы достичь герметичности лри свинчивании труб с резьбой, предварительно смазывают нарезанные части белилами или свинцовым суриком.

Если же нужно добиться более надежного соединения труб с резьбой, пользуются льняной или пеньковой подмоткой с суриковой замазкой. Для ее приготовления берут 2 части (по массе) сурика и одну часть вареного масла.

Короткую резьбу на трубах применяют для неразъемных соединений труб фасонными частями. На смонтированном трубопроводе разъединить такое соединение можно, только разрезав трубы.

Чтобы соединить трубы с короткой резьбой, необходимо на каждом их конце нарезать резьбу так, чтобы она на 2-3 витка не доходила до середины муфты. Это создаст своеобразное заклинивание, благодаря которому получится очень прочное соединение.

Соединение труб на фланцах предполагает, что фланцы прикрепляют к трубам на резьбе или с помощью сварки (рис. 88).

При этом способе необходимо следить за соблюдением соосности трубопроводов, а также параллельности торцов соединяемых фланцев.

Рис. 1. Соединение труб на фланцах

Сборка труб на фланцах состоит в установке между фланцами прокладок, поверхность которых должна быть ровной, без складок и морщин.

Соединение стальных труб имеет свои особенности. Эти трубы выпускаются длиной от 4 до 12 м. Диаметр отверстий труб — от 15 до 400 мм. Давление, выдерживаемое стальными трубами, — от 0,1 до 5 МПа.

Чаще всего стальные трубы сваривают. Используют для этого в основном газо- и электросварку. Так достигается равно-прочность конструкции трубопровода.

При монтаже водопроводной сети из стальных труб не требуется большое количество стыковых соединений, что значительно упрощает работу.

Тонкостенные стальные трубы с антикоррозийным покрытием монтируют раструбными и муфтовыми соединениями с применением резиновых уплотнителей.

Отдельные отрезки стальных труб можно соединять на резьбе с помощью фитингов. Последние используются обычно в домашних условиях при сборке трубопровода в местах его поворотов, разветвлений, при переходе от одного диаметра труб к другому. Безрезьбовые стальные трубы соединяют на фланце — плоском кольце, на окружности которого имеются отверстия для болтов и шпилек.

Преимуществом соединения труб с помощью фитингов и фланцев является то, что при необходимости можно произвести демонтаж трубопровода, не повреждая при этом его отдельные части. К сожалению, при соединении труб сваркой эта возможность полностью исключается.

Чугунные трубы имеют длину 2-7 м и толщину стенок 10-12 мм. Они выпускаются с раструбами на одном конце, служащими для соединения деталей в трубопроводе. Длина раструба составляет 60-80 мм и зависимосит от диаметра трубы.

При соединении чугунных труб зазор раструба заделывают уплотнителями и цементным раствором, для приготовления которого к 9 весовым частям цемента добавляют 1 весовую часть воды.

При монтировании водопроводных сетей из чугунных труб используют, помимо раструбов, фланцы. Применяя их, на водопроводных линиях устраивают различные ответвления и устанавливают необходимую арматуру.

Соединение асбестоцементных труб зависит от их вида.

Такие трубы бывают безнапорными и напорными, обычно выпускаются длиной 3 и 4 м и имеют диаметр от 100 мм и более.

В трубопроводах из асбестоцементных труб чаще всего используют чугунные фасонные детали, которые соединяют с трубами с помощью муфт. Допускается использование прямых цилиндрических муфт из асбестоцемента, а также чугунных.

Пластмассовые трубы выпускаются четырех типов: легкие, среднелегкие, средние и тяжелые. Рассчитаны они соответственно на рабочее давление 0,25; 0,4; 0,6 и 1 Мпа. Пластиковые трубы имеют различную длину (3, 6, 8,10,12 м) и разный диаметр (40, 50, 85, 100 мм).

Соединяют эти трубы несколькими способами. Это может быть тепловая сварка или склеивание (неразъемный способ), а также соединение с использованием резиновых колец, фланцев, накидных гаек (разъемный способ). Склеивают или сваривают теплой сваркой обычно пластиковые трубы диаметром 100 мм и более.

Если трубопровод из пластмассовых труб смонтирован методом сварки, то необходимо помнить, что в стыковых швах прочность соединений на 10% ниже прочности самих труб.

При монтаже трубопровода из пластмассовых труб часто используют фасонные части из полиэтилена.

Для придания трубопроводу канализационной системы нужной конфигурации применяют фасонные части для труб. Канализационные трубы и фитинги в сборе представляют собой конструкцию, рассчитанную и смонтированную по требованиям, соответствующим СНиП.

Фитинги как составная часть системы канализации

Классификация фитингов

Фасонные части подразделяются в зависимости от назначения.

Отводы (углы) меняют направление конструкции на угол – 45о, 90о, 120о.Трасса трубопровода может изменяться как по вертикали, так и по горизонтали. Раструб с кольцом уплотнительным с одной стороны.

Отвод гибкий применяется в системе внутренней канализации. Используется в случае, когда невозможно применение стандартных частей, так как трубопровод имеет небольшой изгиб. Раструб с прокладкой расположен с одной стороны.

Пластиковые отводы для канализационных труб

Тройник позволяет произвести отвод от основного трубопровода и бывает следующих видов:

· Прямой тройник (угол 90оС) с раструбами с двух сторон, в канавки которых вставлены кольца уплотнительные. В раструб ответвления вставляется труба меньшего диаметра. Прямая часть тройника вставляется в раструб соединяемой трубы.

· Тройник косой (угол 45оС) с раструбами на отводе и с одной стороны элемента. Тройники для канализационных труб косые применяют в случаях, если необходимо произвести ответвление под углом.

Тройники: прямой и косой

Крестовина обеспечивает отвод в двух направлениях:

· Одноплоскостная крестовина применяется при необходимости монтажа двух ответвлений в одной плоскости.

· Крестовина трубы канализационной двухплоскостная соединяет трубопроводы, расположенные в двух плоскостях.

Крестовины: одно- и двухплоскостная

Муфта соединяет трубы одного диаметра на прямом пролете. На обеих сторонах имеются раструбы с пазами, в которые вставлены уплотнительные кольца. Соединяет две прямые части трубы. Используют при ремонте части трубопровода, когда поврежденную часть трубы удаляют, ставят новый отрезок, то соединяют муфтой. Муфту с гофрированием (отвод гибкий) применяют для соединения с изгибом в системе внутренней канализации.

Заглушка для канализационной трубы закрывает торец. Применяется при ремонте, замене частей трубопроводов. Перекрытие торца трубы предотвращает попадание стоков и запахов в помещение, где происходит разборка и сборка системы.

Муфта (слева) и заглушка (справа)

Переходник служит для соединения труб различных диаметров:

· Эксцентрик надевается прямой частью на трубу большего диаметра, в раструб с кольцом уплотнительным вставляется труба меньшего диаметра.

· Переход с пластмассовой трубы на чугунную осуществляется, применяя переходники для канализационных труб.

Эксцентрик (слева) и переходник «чугун-пластик» (справа)

Ревизия обеспечивает доступ к трубопроводу изнутри. Крышка легко снимается, является герметичной. Устанавливается для профилактики и ухода за системой в легкодоступных местах. Раструб с одной стороны, другая сторона прямая.

Обратный клапан на канализационную трубу защищает от протечек сточных вод. Переполнение системы ведет к давлению на мембрану, которая закрывает заслонку. Заслонка не дает стокам двигаться вверх по трубопроводу. Имеется возможность аварийного перекрытия системы. Герметичная крышка снимается и позволяет производить очистку клапана.

Ревизия и обратный клапан

Клапан воздушный противовакуумный (аэратор канализационный) предназначен для предотвращения попадания газов из системы канализации. Устанавливается в самой верхней точке стояка вертикального. Если в трубопроводе происходит разряжение давления, происходит стравливание через клапан. Благодаря установке клапанане происходит срыва гидрозатворов.

Зонт вентиляционный служит для защиты системы от попадания мусора и прочих загрязнений и устанавливается в верхней стояка (выводится на крышу).

Воздушный клапан (слева) и вентиляционный зонт (справа)