Монетарная политика и ее цели

Монетарная политика и ее цели

Монетарная (кредитно-денежная) политика представляет собой один из видов стабилизационной или антициклической политики (наряду с фискальной, внешнеторговой, структурной, валютной и др.), направленной на сглаживание экономических колебаний.

Целью стабилизационной монетарной, как любой стабилизационной политики государства является обеспечение: 1) стабильного экономического роста, 2) полной занятости ресурсов, 3) стабильности уровня цен, 4) равновесия платежного баланса.

Монетарная политика оказывает влияние на экономическую конъюнктуру, воздействуя на совокупный спрос. Объектом регулирования выступает денежный рынок и, прежде всего, денежная масса.

Монетарную политику определяет и осуществляет центральный банк. Однако изменение предложения денег в экономике происходит в результате операций не только центрального банка, но и коммерческих банков, а также решений небанковского сектора (домохозяйств и фирм).

Тактическими целями (целевыми ориентирами) монетарной политики центрального банка могут выступать: 1) контроль за предложением денег (денежной массы), 2) контроль за уровнем ставки процента, 3) контроль за обменным курсом национальной денежной единицы (национальной валюты).

Изменение предложения денег центральный банк осуществляет посредством воздействия на денежную базу (Н) и на денежный мультипликатор (multден = [(1 + сr)/(cr + rr)], так как ΔМ = multден х ΔН. На уровне банковской системы это воздействие осуществляется через регулирование величины кредитных возможностей коммерческих банков (К) и банковского мультипликатора (multбанк = 1/rr).

Метод моментных точек

Способ моментной точки применяется, когда можно разрезать ферму на две части. Сечение должно рассечь не более трех стержней, один из которых и является стержнем, в котором требуется найти внутреннее усилие. При этом два стержня, внутренние усилия в которых не требуется знать, должны соединяться в одной точке, называемой моментной.

После того как ферма разрезана на две части, более простую часть (с точки зрения дальнейшего расчета) оставляют, а остальное откидывают. Составляется уравнение моментов относительно моментной точки, из которого и определяют требуемое усилие.

Случаи применения способа моментной точки:

1. Сечение разрезает кроме стержня, усилие в котором требуется определить, любое число стержней, пересекающихся в одной точке, не лежащей на линии рассматриваемого стержня.

2. Когда сечение пересекает более трех стержней, не пересекающихся в одной точке, если усилия во всех стержнях, кроме трех, уже найдены.

3. Когда можно провести разрез, пересекающий любое число стрежней сверх трех, если при этом каждый добавочный стержень пересекается дважды.

Преимуществом данного метода является то, что ошибка при расчете усилия в одном стержне не влияет на расчет усилий в остальных стержнях.

Метод проекций

Данный метод применяется, когда два из трех разрезанных стержней, усилия в которых определять не требуется, параллельны друг другу.

Метод вырезания узлов

В методе вырезания узлов вначале вырезается узел, в котором пересекаются не более двух стержней с неизвестными усилиями, и далее последовательно вырезая узлы достигают требуемого стержня. При этом в каждом из вырезаемых узлов должно пересекаться не более двух неизвестных стержней с неизвестными усилиями.

Недостатком метода вырезания узлов является то, что ошибка, допущенная при расчете одного узла, влияет на результат дальнейших расчетов.

Кроме простейших ферм существуют системы с более сложной геометрической структурой, называемые сложными.

Для их решения применяется метод замены стержней.

Путем замены стержней ферма превращается в простую, которая кладется в основу расчета. Система, полученная в результате такого преобразования, называется заменяющей.

Алгоритм определения положения заменяющего стержня:

1) Убрать какой-либо стержень;

2) Последовательно убирать узлы фермы, присоединенные двумя стержнями каждый, такое отбрасывание не оказывает влияние на неизменяемость оставшейся части;

3) Отбрасывание узлов продолжается до тех пор, пока не обнаружится стержень, не имеющий достаточной связи с остающейся частью системы. Стержень необходимый для его закрепления и будет заменяющий.

4) Если полученная ферма не будет принадлежать к простейшим, то из нее следует устранить еще один стержень и повторить предыдущие действия.

Статический расчет фермы заключается в определении реакций в ее опорах и нахождении усилий в ее стержнях.

Для статически определимых ферм для решения данной задачи, как известно, достаточно только уравнений равновесия. Составив для каждого узла по два уравнения равновесия проекций всех сил на вертикальную и горизонтальную оси, получим замкнутую систему уравнений, решив которую найдем усилия во всех стержнях фермы и реакции опор. Данный алгоритм может быть относительно просто реализован в виде программы для ЭВМ. Кроме того, статический расчет фермы может быть выполнен с применением программных комплексов на основе метода конечных элементов.

В то же время, при расчете ферм с небольшим количеством стержней, а также при проверке результатов расчетов, полученных на ЭВМ, может потребоваться использование простейших приемов определения усилий в стержнях ферм. При расчете простых ферм используются методы вырезания узлов, сквозных сечений, совместных сечений, замены стержней и др. Здесь рассмотрим только два метода: метод вырезания узлов и метод сечений.

Метод вырезания узлов

Метод вырезания узлов уже использовался нами при статическом анализе геометрической неизменяемости фермы. Он заключается в мысленном вырезании узла фермы с заменой действия на него стержней соответствующими внутренними усилиями. Эти усилия связаны между собой и приложенной к стержню внешней нагрузкой (или опорными реакциями) посредством статических уравнений равновесия. Для любого узла можно составить два таких уравнения - равенства нулю суммы проекций всех сил, например, на вертикальную и горизонтальную оси ΣX=0 и ΣY=0. Очевидно, если в узле сходятся два стержня, то из этих уравнений могут быть найдены усилия в обоих из них. Если узел соединяет три стержня, но усилие в одном из них уже найдено из рассмотрения равновесия другого узла или использованием способа сечений, то из этих двух уравнений могут быть найдены усилия в двух оставшихся стержнях. После этого можно вырезать следующий узел и продолжить расчет.

В методе вырезания узлов необходимо установить порядок вырезания узлов. Например, для расчета фермы (рис. 8.1, а) сначала вырежем узел A (рис. 8.1, б) и запишем уравнения равновесия:

ΣX = NA-10+NA-1 ∙cos𝛼=0;

ΣY = NA-1 ∙sinα+1,5P=0.

Из них: NA-1= –1,5P/sinα; NA-10=1,5P/tgα.

Рис. 8.1

Теперь вырежем узел 10 (рис. 8.1, в) и запишем условия равновесия

ΣX = N9-10 –NA-10=0;

ΣY = N1-10=0.

Из них получаем: N9-10 =NA-10=1,5P/tgα; N1-10=0.

После этого можно вырезать узлы 1, 9, 2, 3, 8, 4, 7, 6, 5.

У метода вырезания узлов есть недостаток: ошибка (неточность), допущенная при расчете одного узла, влияет на последующие вычисления. Поэтому результаты, полученные этим методом, надо контролировать. Например, результаты расчета фермы могут быть проверены по формуле

ΣNili = ΣPx∙x+ΣPy∙y,

где Ni – усилия в стержнях, li – длины стержней, Px и Py – проекции нагрузок (включая и опорные реакции), x и y – координаты нагрузок.

Из метода вырезания узлов вытекают несколько признаков (частных случаев), упрощающих расчет ферм:

1) если в узле сходятся два стержня и внешняя нагрузка не приложена (рис. 8.2, а), то оба усилия равны нулю: N1= N2=0;

2) если в узле сходятся два стержня, а внешняя нагрузка действует в направлении одного стержня (рис. 8.2, б), то N1=P, N2=0;

3) если в трехстержневом узле два стержня лежат на одной прямой, а внешней нагрузки нет (рис. 8.2, в), то усилия в двух стержнях равны: N1= N2, а усилие в боковом стержне равно нулю: N3=0;

4) если в четырехстержневом узле стержни попарно лежат на одной прямой, а внешней нагрузки нет (рис. 8.2, г), то усилия также попарно равны между собой: N1= N2, N3= N4.

Рис. 8.2

Используя эти признаки легко определяются некоторые усилия рассмотренной фермы (рис. 8.1, а):

– по 2-му признаку N1-10=N1-9=N2-9=0; N5-6=N5-7=N4-7=0;

– по 3-му признаку NA-10=N9-10=N8-9; NB-6=N6-7=N7-8; NA-1=N1-2; NB-5= N4-5.

Метод сквозных сечений

Метод сквозных сечений состоит в мысленном рассечении фермы на две части и рассмотрении равновесия одной из них. При этом действие отбрасываемой части на рассматриваемую должно быть заменено усилиями в стержнях ферм. Если провести сечение таким образом, чтобы оно проходило через три стержня, то можно составить уравнения равновесия для рассматриваемой части фермы таким образом, чтобы найти усилия во всех трех стержнях. Так, в точке пересечения направлений двух из них составляется уравнение момента, из которого определяется третье усилие. Точка, в которой составляется уравнение момента, называется моментной точкой.

В качестве примера рассмотрим ту же ферму, проведя через нее сквозное сечение I–I (рис. 8.1, а). Рассматривая равновесие левой части от сечения (рис. 8.3), составим уравнение момента в точке 1:

ΣM1 = N9-10∙a/3 – 1,5P∙a=0.

Отсюда получаем: N9-10=4,5P .

Рис. 8.3

Точка 9 является моментной точкой для N1-2. Поэтому

ΣM9 = –N1-2∙b –1,5P∙2a=0.

Так как b=2a×sinα, получаем N1-2=–1,5P/ sin𝛼.

Для N1-9: ΣMA = –N1-9∙c=0. Отсюда получаем N1-9=0.

Иногда (например, когда два стержня параллельны) моментной точки не существует. В этом случае вместо уравнения момента следует составлять уравнение проекции на ось, перпендикулярную этим параллельным стержням.

У метода сквозных сечений есть один недостаток: в сложных фермах не удается провести такое сквозное сечение, чтобы появились только три неизвестных усилия. В этом случае некоторые неизвестные нужно определять заранее или использовать другие методы (методы совместных сечений или замены связей).

Таким образом, усилие в любом стержне статически определимой фермы может быть определено в один или несколько шагов путем последовательных вырезаний узлов и/или рассмотрением равновесия отсеченных определенным образом частей фермы.

Очевидно, при использовании этих способов необходимо предварительное определение опорных реакций из уравнений равновесия фермы.

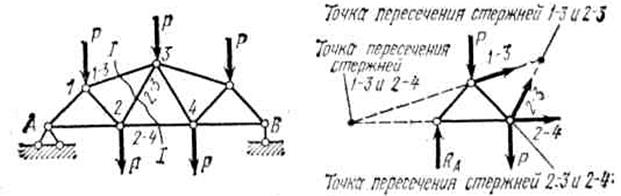

Способ моментной точки применяется главным образом в тех случаях, когда удается рассечь ферму на две части так, чтобы при этом перерезанными оказались три ее стержня, направления осей которых не пересекаются в одной точке (см., например, сечение I-I на рис. 4.9, слева). Направления осей трех таких перерезанных стержней пересекаются попарно в трех точках, не лежащих на одной прямой (рис. 4.9, справа).

Рис.4.9. Пояснения к способу моментной точки

Составляя последовательно уравнения моментов всех сил (внешних и внутренних), действующих на отсеченную часть фермы, относительно этих трех точек будем каждый раз получать уравнение с одним неизвестным, представляющем собой усилие в рассеченном стержне, не проходящем через рассматриваемую точку пересечения стержней.

Т.о., для определения усилия в каком-либо стержне необходимо разрезать ферму так, чтобы в разрез кроме данного стержня попали еще два других (оси которых не сходятся в одной точке), после чего из уравнения моментов относительно точки пересечения осей этих двух стержней легко определить усилие в данном стержне.

Точка пересечения осей двух стержней, относительно которой составляется уравнение моментов, называется моментной. При составлении уравнений равновесия все неизвестные усилия в стержне фермы условно считаются положительными, т.е. растягивающими и, следовательно, направленными от узлов. Если после решения уравнений какое-либо усилие окажется отрицательным, то, значит, оно является сжимающим и направлено к узлу.

При применении способа моментной точки числовая величина усилия определяется выражением:

(4.2)

(4.2)

3) Сварные стыковые соединения. Расчет стыковых сварных швов

Любой способ сварки, будь то газовая, электродуговая, холодная, контактная и пр., позволяет получать сварные соединения определенного типа.

Отметим, что собственно под понятие сварного соединения подразумевается участок металлоизделия, который был соединен каким-либо способом сваривания. Составляющие элементы любого сварного соединения – собственно шов, полученный в результате сварки, зона металлоизделия, которая прилегает к нему и подверглась изменению структуры во время сваривания, ее называют еще зоной термического влияния, а также участки изделия, находятся уже возле этой зоне.

На сегодняшний день выделяются несколько типов сварных соединений, среди них и интересующее нас стыковое сварное соединение.

Далее предлагаем коротко остановиться на основных видах соединений, получаемых при сваривании металла, и подробно познакомиться со стыковым соединением.

Способы соединения труб

Соединения труб подразделяются на разъемные и неразъемные. Выбор соединения зависит в первую очередь от материала, из которого изготовлены трубы, использующиеся для прокладки водопровода.

Неразъемными называются соединения, которые разъединяются только в том случае, если разрушить крепление или деталь. Они производятся путем сварки и склеивания.

Сварка соединяет трубы наиболее прочно и надежно. Производят ее встык или враструб.

Сварку враструб осуществляют путем одновременного оплавления нагревательным инструментом наружной поверхности гладкого конца трубы и тонкого слоя внутренней поверхности раструба. После этого нужно очень быстро вдвинуть конец трубы в раструб.

Сварку встык производят, оплавляя нагревательным инструментом, а затем соединяя оплавленные поверхности при незначительном давлении.

В домашних условиях из-за отсутствия сложного оборудования применимы не все виды сварки. Чаще всего используют газовую и дуговую электросварку. Прежде чем производить сварку, предварительно промывают замасленные места труб раствором каустической соды, а затем теплой водой. После этого обрабатывают места сварки напильником и органическим растворителем и опиливают кромки.

Газовая сварка позволяет соединять металлы и пластмассу. Принцип действия такой сварки очень прост: при сгорании газа образуется пламя, расплавляющее присадочный материал — проволоку, которая заполняет зазор между кромками деталей, образуя таким образом сварной шов.

Дуговую электросварку также широко применяют для соединения труб. Эта электросварка производится с помощью электродов, как плавящихся, так и неплавящихся (вольфрамовых или угольных). Во втором случае в зону плавящейся дуги вводят присадочный материал.

Если сварка сделана правильно, на поверхности труб не появятся свищи, а линия спая будет малозаметной.

Помимо сварки неразъемные соединения производят и с помощью склеивания, которое выполняется путем введения между поверхностями деталей слоя клея. Обычно используются следующие виды клея: эпоксидный (для металла и пластмассы), БФ-2 (для пластмассы и металла), 88Н (для металла с резиной и резины с резиной).

У данного способа соединения, по сравнению со сваркой, много преимуществ. Склейка не требует повышения температуры, в результате детали не деформируются. Этим способом можно соединять разнородные металлы и неметаллические материалы.

Прежде чем приступить к склеиванию, подготавливают поверхности. Сначала удаляют следы ржавчины, грязи и жира. Для очистки от ржавчины и грязи используют шлифовальные шкурки или металлические щетки. Жир и масла удаляют с помощью бензина или ацетона. Если склеивание осуществляют клеем 88Н, то применяется бензин, а если используют ЭДП и БФ-2 — ацетон.

Склеивают детали следующим образом. Сначала на поверхность наносят кисточкой первый слой клея и дают ему высохнуть. БФ-2 сохнет в течение 1 часа при температуре 20 °С, 88Н — 15 минут на свежем воздухе, а при использовав нии ЭДП сушка вообще не требуется.

Когда первый слой высохнет, наносят второй. Затем детали сразу же соединяют и прижимают их друг к другу струбцинами. Прилегание деталей должно быть плотным. Срок выдерживания склеенных деталей разный и зависит от вида клея. Например, если используется ЭДП, то выдержка происходит в течение 2-3 суток при температуре 20 °С, БФ-2 — 3-4 суток при 20 °С, 88Н — 1-2 суток при 20 “С под грузом.

Выдержав клееный узел в течение определенного срока, швы очищают от подтеков клея.

Разъемными называются соединения — это такие соединения, которые легко разбираются на отдельные детали. К ним относятся соединения на резьбе (с помощью фитингов) и фланцевые. Соединение труб на фитингах используют для труб с резьбой на концах. При этом применяют фитинги — фасонные соединительные части, которые изготовляются из ковкого чугуна, стали, пластмассы. Их использование дает возможность соединять трубы под нужным углом, делать необходимые ответвления, переходы от одного диаметра трубы к другому.

Фитинги из ковкого чугуна для прочности имеют буртики по торцам. Стальные фитинги — гладкие, без буртиков и выступов. Промышленность выпускает и пластмассовые шестигранные фитинги под гаечный ключ.

Соединение с помощью фитингов должно быть прочным, что обеспечивают плотным прижиманием друг к другу ниток резьбы. Чтобы достичь герметичности лри свинчивании труб с резьбой, предварительно смазывают нарезанные части белилами или свинцовым суриком.

Если же нужно добиться более надежного соединения труб с резьбой, пользуются льняной или пеньковой подмоткой с суриковой замазкой. Для ее приготовления берут 2 части (по массе) сурика и одну часть вареного масла.

Короткую резьбу на трубах применяют для неразъемных соединений труб фасонными частями. На смонтированном трубопроводе разъединить такое соединение можно, только разрезав трубы.

Чтобы соединить трубы с короткой резьбой, необходимо на каждом их конце нарезать резьбу так, чтобы она на 2-3 витка не доходила до середины муфты. Это создаст своеобразное заклинивание, благодаря которому получится очень прочное соединение.

Соединение труб на фланцах предполагает, что фланцы прикрепляют к трубам на резьбе или с помощью сварки (рис. 88).

При этом способе необходимо следить за соблюдением соосности трубопроводов, а также параллельности торцов соединяемых фланцев.

Рис. 1. Соединение труб на фланцах

Сборка труб на фланцах состоит в установке между фланцами прокладок, поверхность которых должна быть ровной, без складок и морщин.

Соединение стальных труб имеет свои особенности. Эти трубы выпускаются длиной от 4 до 12 м. Диаметр отверстий труб — от 15 до 400 мм. Давление, выдерживаемое стальными трубами, — от 0,1 до 5 МПа.

Чаще всего стальные трубы сваривают. Используют для этого в основном газо- и электросварку. Так достигается равно-прочность конструкции трубопровода.

При монтаже водопроводной сети из стальных труб не требуется большое количество стыковых соединений, что значительно упрощает работу.

Тонкостенные стальные трубы с антикоррозийным покрытием монтируют раструбными и муфтовыми соединениями с применением резиновых уплотнителей.

Отдельные отрезки стальных труб можно соединять на резьбе с помощью фитингов. Последние используются обычно в домашних условиях при сборке трубопровода в местах его поворотов, разветвлений, при переходе от одного диаметра труб к другому. Безрезьбовые стальные трубы соединяют на фланце — плоском кольце, на окружности которого имеются отверстия для болтов и шпилек.

Преимуществом соединения труб с помощью фитингов и фланцев является то, что при необходимости можно произвести демонтаж трубопровода, не повреждая при этом его отдельные части. К сожалению, при соединении труб сваркой эта возможность полностью исключается.

Чугунные трубы имеют длину 2-7 м и толщину стенок 10-12 мм. Они выпускаются с раструбами на одном конце, служащими для соединения деталей в трубопроводе. Длина раструба составляет 60-80 мм и зависимосит от диаметра трубы.

При соединении чугунных труб зазор раструба заделывают уплотнителями и цементным раствором, для приготовления которого к 9 весовым частям цемента добавляют 1 весовую часть воды.

При монтировании водопроводных сетей из чугунных труб используют, помимо раструбов, фланцы. Применяя их, на водопроводных линиях устраивают различные ответвления и устанавливают необходимую арматуру.

Соединение асбестоцементных труб зависит от их вида.

Такие трубы бывают безнапорными и напорными, обычно выпускаются длиной 3 и 4 м и имеют диаметр от 100 мм и более.

В трубопроводах из асбестоцементных труб чаще всего используют чугунные фасонные детали, которые соединяют с трубами с помощью муфт. Допускается использование прямых цилиндрических муфт из асбестоцемента, а также чугунных.

Пластмассовые трубы выпускаются четырех типов: легкие, среднелегкие, средние и тяжелые. Рассчитаны они соответственно на рабочее давление 0,25; 0,4; 0,6 и 1 Мпа. Пластиковые трубы имеют различную длину (3, 6, 8,10,12 м) и разный диаметр (40, 50, 85, 100 мм).

Соединяют эти трубы несколькими способами. Это может быть тепловая сварка или склеивание (неразъемный способ), а также соединение с использованием резиновых колец, фланцев, накидных гаек (разъемный способ). Склеивают или сваривают теплой сваркой обычно пластиковые трубы диаметром 100 мм и более.

Если трубопровод из пластмассовых труб смонтирован методом сварки, то необходимо помнить, что в стыковых швах прочность соединений на 10% ниже прочности самих труб.

При монтаже трубопровода из пластмассовых труб часто используют фасонные части из полиэтилена.

Для придания трубопроводу канализационной системы нужной конфигурации применяют фасонные части для труб. Канализационные трубы и фитинги в сборе представляют собой конструкцию, рассчитанную и смонтированную по требованиям, соответствующим СНиП.

Фитинги как составная часть системы канализации

Классификация фитингов

Фасонные части подразделяются в зависимости от назначения.

Отводы (углы) меняют направление конструкции на угол – 45о, 90о, 120о.Трасса трубопровода может изменяться как по вертикали, так и по горизонтали. Раструб с кольцом уплотнительным с одной стороны.

Отвод гибкий применяется в системе внутренней канализации. Используется в случае, когда невозможно применение стандартных частей, так как трубопровод имеет небольшой изгиб. Раструб с прокладкой расположен с одной стороны.

Пластиковые отводы для канализационных труб

Тройник позволяет произвести отвод от основного трубопровода и бывает следующих видов:

· Прямой тройник (угол 90оС) с раструбами с двух сторон, в канавки которых вставлены кольца уплотнительные. В раструб ответвления вставляется труба меньшего диаметра. Прямая часть тройника вставляется в раструб соединяемой трубы.

· Тройник косой (угол 45оС) с раструбами на отводе и с одной стороны элемента. Тройники для канализационных труб косые применяют в случаях, если необходимо произвести ответвление под углом.

Тройники: прямой и косой

Крестовина обеспечивает отвод в двух направлениях:

· Одноплоскостная крестовина применяется при необходимости монтажа двух ответвлений в одной плоскости.

· Крестовина трубы канализационной двухплоскостная соединяет трубопроводы, расположенные в двух плоскостях.

Крестовины: одно- и двухплоскостная

Муфта соединяет трубы одного диаметра на прямом пролете. На обеих сторонах имеются раструбы с пазами, в которые вставлены уплотнительные кольца. Соединяет две прямые части трубы. Используют при ремонте части трубопровода, когда поврежденную часть трубы удаляют, ставят новый отрезок, то соединяют муфтой. Муфту с гофрированием (отвод гибкий) применяют для соединения с изгибом в системе внутренней канализации.

Заглушка для канализационной трубы закрывает торец. Применяется при ремонте, замене частей трубопроводов. Перекрытие торца трубы предотвращает попадание стоков и запахов в помещение, где происходит разборка и сборка системы.

Муфта (слева) и заглушка (справа)

Переходник служит для соединения труб различных диаметров:

· Эксцентрик надевается прямой частью на трубу большего диаметра, в раструб с кольцом уплотнительным вставляется труба меньшего диаметра.

· Переход с пластмассовой трубы на чугунную осуществляется, применяя переходники для канализационных труб.

Эксцентрик (слева) и переходник «чугун-пластик» (справа)

Ревизия обеспечивает доступ к трубопроводу изнутри. Крышка легко снимается, является герметичной. Устанавливается для профилактики и ухода за системой в легкодоступных местах. Раструб с одной стороны, другая сторона прямая.

Обратный клапан на канализационную трубу защищает от протечек сточных вод. Переполнение системы ведет к давлению на мембрану, которая закрывает заслонку. Заслонка не дает стокам двигаться вверх по трубопроводу. Имеется возможность аварийного перекрытия системы. Герметичная крышка снимается и позволяет производить очистку клапана.

Ревизия и обратный клапан

Клапан воздушный противовакуумный (аэратор канализационный) предназначен для предотвращения попадания газов из системы канализации. Устанавливается в самой верхней точке стояка вертикального. Если в трубопроводе происходит разряжение давления, происходит стравливание через клапан. Благодаря установке клапанане происходит срыва гидрозатворов.

Зонт вентиляционный служит для защиты системы от попадания мусора и прочих загрязнений и устанавливается в верхней стояка (выводится на крышу).

Воздушный клапан (слева) и вентиляционный зонт (справа)

Монетарная политика и ее цели

Монетарная (кредитно-денежная) политика представляет собой один из видов стабилизационной или антициклической политики (наряду с фискальной, внешнеторговой, структурной, валютной и др.), направленной на сглаживание экономических колебаний.

Целью стабилизационной монетарной, как любой стабилизационной политики государства является обеспечение: 1) стабильного экономического роста, 2) полной занятости ресурсов, 3) стабильности уровня цен, 4) равновесия платежного баланса.

Монетарная политика оказывает влияние на экономическую конъюнктуру, воздействуя на совокупный спрос. Объектом регулирования выступает денежный рынок и, прежде всего, денежная масса.

Монетарную политику определяет и осуществляет центральный банк. Однако изменение предложения денег в экономике происходит в результате операций не только центрального банка, но и коммерческих банков, а также решений небанковского сектора (домохозяйств и фирм).

Тактическими целями (целевыми ориентирами) монетарной политики центрального банка могут выступать: 1) контроль за предложением денег (денежной массы), 2) контроль за уровнем ставки процента, 3) контроль за обменным курсом национальной денежной единицы (национальной валюты).

Изменение предложения денег центральный банк осуществляет посредством воздействия на денежную базу (Н) и на денежный мультипликатор (multден = [(1 + сr)/(cr + rr)], так как ΔМ = multден х ΔН. На уровне банковской системы это воздействие осуществляется через регулирование величины кредитных возможностей коммерческих банков (К) и банковского мультипликатора (multбанк = 1/rr).