Перечень технических условий на стальные трубы большого диаметра отечественного производства и их характеристики

| Марка стали | Временное сопротивление разрыву σв, МПА | Предел текучести σт, МПА | Номинальная толщина стенки,мм | Нормативные характеристики основного металла | Конструкция трубы, изоляция | Коэффи циент надежноc ти по материалу, к1 | ||

| ХТЗ ТУ-У-322-8-22-96 | 7.4 | 16.2 | 13Г1СБ-У | Прямошовные трубы с заводской изоляцией | 1.34 | |||

| ХТЗ, ТУ 14-3-1938- | 7.4 | 15.7 - | 10Г2ФБ | Прямошовные трубы с заводской изоляцией | 1.34 | |||

| хтз, ТУ 14-Зр-04-94 | 5,4-7,4 | 10,0 11,0 12,0 13,0 14,0 15,0 | 12ГСБ | Прямошовные трубы | 1,4 | |||

| 10,0 11,0 12,0 13,0 14,0 15,0 | 12Г2СБ | Прямошовные трубы | 1,4 | |||||

| ВМЗ, ТУ 14-3-1573-99 | 5,4-9,8 | 10,0-16,0 | 17Г1С-У | Прямошовные трубы | 1,4 | |||

| 10,0-25,0 | 13Г1С-У | 1,34 1,34 | ||||||

| ВМЗ, ТУ 14-ЗР-01-93 | 7,4 | 10,3 10,8 12,3 12,9 15,2 | К60 | Прямошовные трубы | 1,34 | |||

| ХТЗ, ТУ-У-14-8-16-99 | 7,4 | 10,3 10,5 11,3 12,3 13,1 15,2 | 10Г2ФБ | Прямошовные трубы | 1,34 | |||

| 9,5 10,2 11,1 11,8 13,8 | 10Г2ФБ | -«- | 1,34 | |||||

| ЧТЗ, ТУ 14-Зр-04-94 | 5,4-7,4 | 9,0 10,0 11,0 12,0 13,0 14,0 | 12ГСБ | -«- | 1,4 | |||

| 9,0 10,0 11,0 12,0 13,0 14,0 | 12Г2СБ | -«- | 1,4 | |||||

| вмз, ТУ 14-3-1573- | 5,4-9,8 | 9,0-25,0 | 13ГС | Прямошовныетрубы | 1,34 | |||

| 9,0-25,0 | 10Г2СФ | |||||||

| ВМЗ, ТУ 14-3-1573- | 5,4-9,8 | 8,0-25,0 | 13ГС | -«- | 1,34 | |||

| 8,0-30,0 | 10Г2ФБ | |||||||

| ЧТЗ, ТУ 14-Зр-04-94 | 5,4-7,5 | 8,0 9,0 10,0 11,0 12,0 13,0 14,0 | 12ГСБ | -«- | 1,4 | |||

| 8,0 9,0 10,0 11,0 12,0 13,0 14,0 | 12Г2СБ | -«- | 1,4 | |||||

| втз, ТУ 14-3-1976- | 5,4-7,4 | 12,0 12,2 12,5 12,9 13,0 | К60 | Спиральношовные трубы из низколегированной стали. | 1,4 | |||

| ВМЗ, ТУ 14-3-1573- | 5,4-9,8 | 8,0-24,0 | 13ГС | Прямошовные трубы | 1,34 | |||

| 8,0-24,0 | 10Г2СБ | |||||||

| втз, ТУ 14-3-1976- | 5,4-7,4 | 11,4 | К56 | Спиральношовные трубы из низколегированной стали. | 1,4 | |||

| 11,5 12,0 | К60 | |||||||

| ВМЗ, ТУ 14-3-1573- | 5,4-9,8 | 7,0-24,0 7,0-24,0 | 13ГС | Прямошовные трубы | 1,34 | |||

| 1-Г2СБ |

3. Определяется внутренний диаметр газопровода, мм

d= D – 2d

4. Определяется средняя температура газа в газопроводе, °С

tср = tгр + ((tн - tгр)·(1- e-X))X,

где tгр – температура грунта на глубине залегания газопровода,

tн – начальная температура газа,

е – основание натурального логарифма , е = 2,72.

5. Определяется среднее давление газа в газопроводе, МПа,

pср = 2/3(pн + pк2 (pн + pк))

где pн- начальное давление в газопроводе,

pк- конечное давление в газопроводе.

6.Определяются приведенные параметры газа: приведенная температура Тпри приведенное давление рпр

Тпр = Тср / Ткр

рпр = pср / ркр

где Ткр – критическая температура газа, К. Это такая температура, выше которой ни при каком повышении давления нельзя сконденсировать пар (перевести в жидкое состояние),

Tкр= 192,24 К ;

ркр – критическое давление газа, МПа. Это такое давление, выше которого нельзя испарить жидкость ни при каком повышении температуры, ркр = 4,68 МПа.

7.Определяется число Рейнольдса Re

Re = 17,75×103qD /(md),

где q- суточная пропускная способность газопровода,

D - относительная плотность газа - это отношение плотности газа к плотности воздуха при одинаковых условиях,

D = 0,44 кг/м3;

m - динамическая (абсолютная) вязкость газа,

d – внутренний диаметр газопровода,

Если Re > 2300, то режим движения газа турбулентный.

8.Определяется закон сопротивления (зона трения), для чего находится условная пропускная способность qпер, млн. м3/ сут.

qпер = 0,0408d 2,5m/D,

Так как q < qпер, то закон сопротивления (зона трения) переходный.

9. Определяется коэффициент гидравлического сопротивления при трении газа о стенки газопровода

При переходном законе сопротивления

lтр = 0,067(158 / Re + 2kэ /d)0,2,

где kэ– эквивалентная шероховатость стенок труб, мм.

10. Определяется коэффициент гидравлического сопротивления с учетом местных потерь напора, принимаемых в размере 2 – 5 % от линейных потерь напора.

l = аlтр,

где а – коэффициент, учитывающий местные потери напора в газопроводе. Рекомендуется

а = 1,02 ÷ 1,05.

11. Построение графика изменения давления в магистральном газопроводе

Для решения задач, связанных с распределением компрессорных станций (КС) по трассе магистрального газопровода или устройством ответвлений, необходимо знать характер распределения давления по магистральному газопроводу .При движении газа по магистральному газопроводу давление в нем падает, изменяясь от начального рн в начале магистрального газопровода до конечного давления рк в конце магистрального газопровода. Давление рх в любой произвольной точке газопровода, находящейся на расстоянии х от начала магистрального газопровода, МПа

рх =Ö рн2 - (рн2 - рк2)xl

Таблица 3 – Расчетные данные для построения гидравлической характеристики магистрального газопровода

| Расстояние от начала газопровода х, км. | ||||||||||||

| Давление на расстоянии х от начала газопровода рх,, МПа | 7,43 | 7,27 | 7,12 | 6,96 | 6,8 | 6,63 | 6,46 | 6,28 | 6,1 | 5,92 | 5,72 | 5,55 |

Графически падение давления в газопроводе по длине происходит по параболической кривой. Для ее построения задаются значениями длины участка газопровода х и определяют давление в конце этого участка рх

Порядок выполнения практической работы:

1. Определить расчетную суточную пропускную способность газопровода.

2. Подобрать диаметр и толщину стенки.

3. Рассчитать параметры перекачиваемого газа.

4. Заполнить таблицу.

5. Построить график.

Практическая работа №2 «Механический расчет магистральных газонефтепроводов»

Цель работы: научиться выполнять механический расчет магистрального газопровода, определять его предельные состояния.

Основные теоретические положения:

Магистральные трубопроводы рассчитывают по методу предельных состояний. Под предельным понимается такое состояние конструкции, при котором ее дальнейшая нормальная эксплуатация невозможна.

Различают три предельных состояния:

первое предельное состояние - по несущей способности (прочности и устойчивости конструкций, усталости материала), при достижении которого конструкция теряет способность сопротивляться внешним воздействиям или получает такие остаточные деформации, которые не допускают ее дальнейшую эксплуатацию;

второе предельное состояние - по развитию чрезмерных деформаций от статических и динамических нагрузок, при достижении которого в конструкции, сохраняющей прочность и устойчивость, появляются деформации или колебания, исключающие возможность дальнейшей эксплуатации;

третье предельное состояние - по образованию или раскрытию трещин, при достижении которого трещин в конструкции, сохраняющей прочность и устойчивость, появляются и раскрываются до такой величины, при которой дальнейшая эксплуатация конструкции становится невозможной.

Стальные заглубленные трубопроводы рассчитывают по первому предельному состоянию. Предельным состоянием для магистральных трубопроводов является достижение в металле труб напряжений, равных временному сопротивлению (пределу прочности).

Однако постоянная работа металла труб в области напряжений, превышающих предел текучести, также нежелательна, так как при этом происходит наклеп металла, и трубы становятся хрупкими. Поэтому производится проверка на развитие чрезмерных пластических деформаций.

Задание:

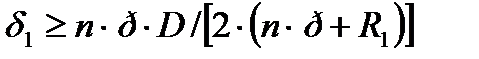

1. Чтобы не нарушались прочность трубопровода, толщина стенки труб должна удовлетворять неравенству

где n- коэффициент перегрузки, зависящий от назначения трубопровода и от температуры вспышки перекачивающего продукта. Для нефтепровода при перекачки нефти с температурой вспышки нефти менее 45 0С, n = 1,15

р – рабочее избыточное давление в трубопроводе, МПа;

D – наружный диаметр трубопровода, м;

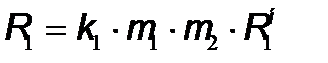

R1 – расчетное сопротивление металла трубы и сварных соединений, МПа.

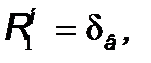

где  - нормативное сопротивление растяжению материала труб и

- нормативное сопротивление растяжению материала труб и

сварных соединений, определяемое из условий работы на разрыв, МПа

где  - предел прочности материала труб, МПа. (таблица 1)

- предел прочности материала труб, МПа. (таблица 1)

коэффициент однородности при разрыве, зависящей от марки стали. Для низколегированной нормализованной стали в сварных трубах

коэффициент однородности при разрыве, зависящей от марки стали. Для низколегированной нормализованной стали в сварных трубах  = 0,85

= 0,85

-коэффициент условий работы материала при разрыве труб

-коэффициент условий работы материала при разрыве труб  =0,8

=0,8

коэффициент условий работы отдельных участков трубопровода, зависящий от категории участка трубопровода, марки стали и типа труб. Для участка нефтепровода I категории

коэффициент условий работы отдельных участков трубопровода, зависящий от категории участка трубопровода, марки стали и типа труб. Для участка нефтепровода I категории  0,75

0,75

Полученное значение  округляется до ближайшего большего по ГОСТ 10704-70.

округляется до ближайшего большего по ГОСТ 10704-70.

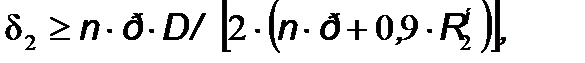

Чтобы не было чрезмерных пластических деформаций, толщина стенки труб должна удовлетворять следующему неравенству, м

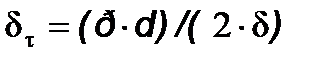

где R2н – нормативное сопротивление растяжению, сжатию и изгибу материала труб и сварных соединений, определяемое из условий достижение предела текучести, МПа

где  -предел текучести материала труб, МПа. (таблица 1)

-предел текучести материала труб, МПа. (таблица 1)

Полученное значение  округляется до ближайшего большего по ГОСТ 10704 – 70.

округляется до ближайшего большего по ГОСТ 10704 – 70.

В расчет принимается большее из значений  и

и  .

.

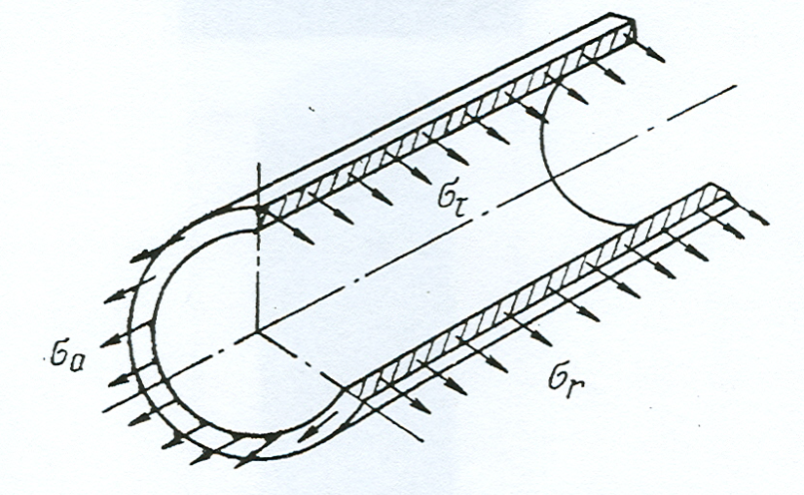

2. Определение напряжения в трубопроводе.

Трубопровод уложенный в грунт, находится под воздействием внешних сил. Эти силы вызывают напряжения в теле трубы и стыковых соединениях.

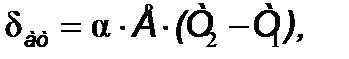

В результате действия внутреннего давления в теле трубы возникают следующие главные нормальные напряжения:  продольное,

продольное,  кольцевое,

кольцевое,  радиальное

радиальное

Рис.1.- Напряжения в теле трубы

Определяется радиальное напряжение, обусловленное внутренним давлением, равное ему по величине и противоположное по направлению

-р.

-р.

-5,6 МПа

-5,6 МПа

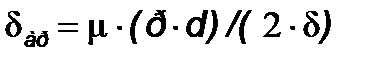

Определяется по формуле Мариотта кольцевое напряжение, возникающее в трубе под действием внутреннего и внешнего давлений, МПа

где d – внутренний диаметр труб, м.

d = D – 2 ·

Определяется продольное напряжение, возникающее от внутреннего давления, МПа

где  коэффициент Пуассона. Для стали

коэффициент Пуассона. Для стали  =0,3

=0,3

Определяется по формуле Гука продольное напряжение, возникающее вследствие изменения температуры трубопровода, МПа

где  - коэффициент линейного расширения металла, град.-1. Для стали

- коэффициент линейного расширения металла, град.-1. Для стали  =0,000012 град.-1

=0,000012 град.-1

Е – модуль упругости стали при растяжении, сжатие и изгибе трубы (Модуль Юнга), МПа

Е=2,1*10 5МПа

Т1 – наименьшая температура грунта на глубине укладки трубы, К;

Т2 – температура воздуха во время укладки трубопровода в траншею, К;

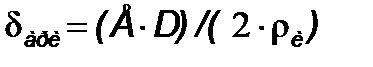

Определяются продольные напряжения, появляющиеся в трубе при ее холодном упругом изгибе, который является следствием неровностей рельефа, МПа

где  - радиус изгиба трубы, м. В соответствии со СНиП III – 42.80 радиус изгиба трубы равен не менее 1000 * Dу, где Dу= условный диаметр трубопровода.

- радиус изгиба трубы, м. В соответствии со СНиП III – 42.80 радиус изгиба трубы равен не менее 1000 * Dу, где Dу= условный диаметр трубопровода.

3. Проверка прочности трубопровода при эксплуатации.

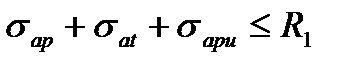

При эксплуатации трубопровода совместное действие внутреннего давления и изгибающих усилий может вызвать гораздо большие суммарные напряжения в продольном направлении трубы, чем в момент испытаний. Уязвимым местом трубопровода в этом случае могут оказаться поперечные сварные швы. Прочность поперечных сварных швов в наиболее тяжелый период эксплуатации проверяют из условия, что суммарная продольная нагрузка должна быть меньше расчетного сопротивления трубы R1 (так называемой несущей способности трубы)

[(m·p·d)(2·d)]· nр + a·E·(T2 - Т1) ·nt + [Е·D /(2·rи)]·nrи≤ R1,

где nр, nt, nри – коэффициенты перегрузки, которые при учете совместного действия могут быть приняты равными единице.

Тогда

Если это неравенство соблюдается, значит, прочность трубопровода при эксплуатации обеспечена.

Порядок выполнения практической работы:

1. Рассчитать трубопровод на прочность.

2. Определить толщину стенки труб.

3. Определить напряжения, действующие на трубопровод.

4. Проверить прочность трубопровода с учетом условий эксплуатации.

Практическая работа №3 «Расстановка нефтеперекачивающих станций на основе графоаналитического метода Шухова»

Цель работы: научиться выполнять механический расчет магистрального газопровода, определять его предельные состояния.

Задание: расстановку насосных станций по трассе нефтепровода выполняем для случая округления числа НС в большую сторону (n = 15), при расходе в трубопроводе Q = 2270 м3/ч. Размещение насосных станций по трассе нефтепровода производится графическими построениями на сжатом профиле трассы при известных значениях следующих параметров:

1) гидравлического уклона для основной магистрали i = 0.0040236;

2) напоров, развиваемых основными насосами каждой насосной

станции, согласно расчета напор каждой перекачивающей стан-

ции одинаков и равен Нст = 570 м;

3) величины подпора на входе в основные насосы головной и про-

межуточных насосных станций, hП = 85 м;

4) остаточного напора на входе в конечные пункты эксплуатацион-

ных участков и нефтепровода в целом, hОСТ = 35 м.

Построение начинается с того, что в начале трубопровода с учетом вертикального масштаба откладывается напор Нст, развиваемый основными насосами первой перекачивающей станции. Затем вычисляем длину перегона, на который хватило бы напора Нст при условии, что нефтепровод был бы горизонтальным

l1*= Нст /(1,02·i) и откладываем ее от начала трубопровода с учетом горизонтального масштаба. Соединив полученные точки, получаем линию гидравлического уклона в трубопроводе постоянного диаметра без лупингов и вставок.

Точка пересечения данной линии с профилем соответствует месту расположения второй насосной станции. Откладываем в точке расположения второй насосной станции напор Нст, из полученной точки проводим линию гидравлического уклона.

Порядок выполнения практической работы:

1. Определить число НПС.

2. Подобрать насосно-силовое оборудование.

3. Выполнить расстановку НПС, лупингов и вставок на сжатом профиле трассы.

4. Рассчитать режимы работы нефтепровода.

Практическая работа №4 «Расчет вместимости резервуарных парков»

Цель работы:научиться рационально подбирать резервуары для хранения нефтепродуктов.

Основные теоретические положения:

При выборе типа резервуаров рекомендуется руководствоваться СНиП 2.11.93 «Склады нефти и нефтепродуктов. Противопожарные нормы», а в частности:

1. Выбор резервуаров нужно проводить из числа утвержденных типовых проектов. Для строительства резервуаров, выполненных по индивидуальным проектам, требуется специальное обоснование и утверждение.

2. Для снижения потерь от испарений при хранении легкоиспаряющихся нефтепродуктов нужно применять резервуары с понтоном, плавающими крышами и резервуары, рассчитанные на повышенное давление.

3. Предпочтение следует отдавать резервуарам больших объемов, т.к. с увеличением объема резервуара уменьшаются потери от испарений, удельный расход стали, площади для резервуарных парков.

4. Для каждого вида нефтепродукта нужно предусматривать не менее двух резервуаров, чтобы иметь возможность одновременно выполнять операции по приему и отпуску данного вида нефтепродукта, а также выполнять ремонты резервуаров, подогрев нефтепродукта, отстой и др.

5. Применение однотипных, одинаковых по объему и конструкции резервуаров облегчает проведение товарных операций на нефтебазе и создает хорошие условия для ведения строительно-монтажных работ при сооружении резервуарных парков поточным методом.

6. С уменьшением степени заполнения резервуара увеличивается объем газового пространства, а это ведет к увеличению потерь при хранении.

При выборе резервуаров для различных типов нефтепродуктов не стоит забывать, что нефтепродукты с невысоким давлением насыщенных паров не требуют использования средств сокращения потерь ЛФУ, таких как понтоны и плавающие крыши. Для нефтепродуктов с высоким давлением насыщенных паров необходимо подбирать резервуары с понтоном или плавающей крышей. При выборе типов резервуаров необходимо учитывать климатические условия района проектирования: ветровую, дождевую и снеговую нагрузки. В районах с большой снеговой и дождевой нагрузкой резервуары с плавающей крышей не применимы, в районах с большой ветровой нагрузкой следует применять резервуары «северного исполнения» с высотой стенки до 12 м.

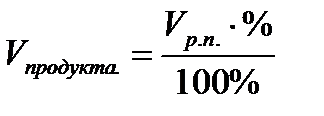

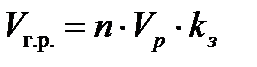

Задание: определяем необходимый объем группы резервуаров:

,

,

где Vр.п. – объем резервуарного парка нефтебазы, м3; % - доля продукта в общем объеме грузооборота нефтебазы, проц.

Все резервуары с приемлемыми типоразмерами сводятся в таблицу (табл. 4) из которых выбираются наиболее перспективные.

Таблица 4.

| Проект ная вмести мость резер- вуаров Vп м3 | Тип резер вуаров | Полезная (геометри- ческая) вмести- мость одного резервуара Vп. м3 | Расчет ное число резервуа ров п' = Vп(V∙η) | Число установ- ленных резервуа ров (округ- лено в большую сторону) п | Строи тельная вмести мость (объем) резерву- арного парка Vc=V·n∙η м3 | Расход металла на 1 м3 вмести мости резервуара g, кг/м3 | Общий расход металла на установлен ные резервуары Gобщ= gо·V·10-3,Т |

Резервуарный парк, оснащенный выбранными резервуарами, должен соответствовать следующим требованиям:

- иметь минимальный неиспользуемый объем резервуаров, не более 10%;

- иметь наименьшие металлозатраты;

- иметь наименьшую сметную стоимость на сооружение.

Неиспользуемый объем резервуарного парка находиться как разница необходимого объема резервуарного парка и фактического объема, полученного при расчетах.

,

,

где Vг.р. – объем группы резервуаров, м3; n – количество резервуаров в группе, шт.; Vр – полезный объем резервуара, м3;kз- коэффициент заполнения резервуара.

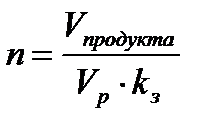

Необходимое число резервуаров определенной конструкции находиться по формуле:

,

,

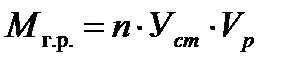

Металлозатраты на сооружение группы резервуаров рассчитываются по формуле:

,

,

где М г.р. – масса группы резервуаров, м3; n – количество резервуаров в группе, шт.; Уст – удельный расход стали на сооружение 1 м3 полезного объема резервуара, руб/м3.

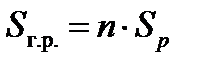

Общая сметная стоимость на сооружение группы резервуаров определяется по формуле:

,

,

где Sг.р. – общая сметная стоимость группы резервуаров, руб.; n – количество резервуаров в группе, шт.; Sр– сметная стоимость одного резервуара, руб.

Порядок выполнения практической работы:

1. Произвести расчет вместимости резервуарного парка.

2. Сравнить не менее трех типов резервуаров.

3. Результаты расчетов свести в таблицу.

4. Сделать сравнительный вывод.

Практическая работа № 5 «Технологический расчет железнодорожной эстакады»

Цель работы:научиться определять число и длины эстакад.

Основные теоретические положения:

Число эстакад определяют исходя из грузооборота. Грузооборот эстакады - количество принятых и отпущенных нефтяных грузов - одна из основных производственных характеристик эстакады. Предельные сроки слива и налива железнодорожных цистерн устанавливаются Министерством путей сообщения РФ. Если длина эстакады получается большой, то проектируют двухстороннюю эстакаду, длина которой равна половине полученной.

При проектировании тарных хранилищ необходимо руководствоваться «Нормами технологического проектирования нефтебаз».

При проектировании зданий для хранения нефтепродуктов в таре необходимо учитывать следующие требования:

- бочки могут храниться в положении лежа (при бочках с пробками в обечайках) и в положении стоя (при бочках с пробками в днищах);

- ручная укладка бочек с нефтепродуктами на полу допускается не более чем в 2 яруса;

- при механизированной укладке бочек количество ярусов не должно превышать пяти для горючих и трех - для легковоспламеняющихся нефтепродуктов;

- укладка бочек на каждом ярусе стеллажа должна производиться в один ряд по высоте независимо от вида нефтепродуктов;

- по ширине штабеля или стеллажа следует укладывать не более двух бочек.

Проходы в хранилищах, предназначенные для транспортирования бочек, должны быть шириной не менее 1,8 м, а остальные проходы между штабелями или стеллажами - не менее 1 м.

Время сливно-наливных операций регламентируется «Правилами перевозок жидких грузов наливом в вагонах-цистернах и бункерных полувагонах».

В немеханизированных пунктах налив независимо от рода нефтепродуктов проводят для всей одновременно поданной партии цистерн, двухосных цистерн и бункерных полувагонов – 2 ч, четырехосных (и более) цистерн и бункерных полувагонов – 3 ч. Слив независимо от рода нефтепродуктов также проводят для всей одновременно поданной партии цистерн: из двухосных цистерн – 2 ч, четырехосных (и более) цистерн – 4 ч.

В механизированных пунктах налив независимо от рода нефтепродукта и грузоподъемности цистерн и бункерных полувагонов осуществляют за 2 ч; слив из двухосных цистерн и бункерных полувагонов – за 1 ч 15 мин, из четырехосных (и более) цистерн и бункерных полувагонов – за 2 ч.

При операциях с высоковязкими нефтепродуктами в величину τЭ входит время, требуемое для их разогрева.

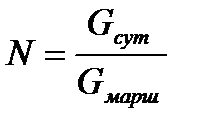

Задание: при доставке нефтепродуктов железнодорожным транспортом число маршрутов, прибывающих на нефтебазу за сутки, рассчитывается по формуле:

,

,

где Gсут – суточный грузооборот нефтебазы; Gмарш. – грузоподъемность одного маршрута.

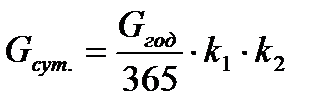

,

,

где Gгод – годовой грузооборот нефтебазы; kоб – коэффициент оборачиваемости нефтебазы; k1 – коэффициент неравномерности завоза и вывоза нефтепродукта, принимается равным 1÷2; k2 – коэффициент неравномерности подачи железнодорожных цистерн, принимается > 1.

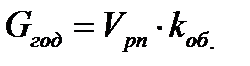

,

,

Грузоподъемность маршрута в каждом конкретном случае согласовывается с Министерством путей сообщения, но не превышает 3÷4 тыс. тонн.

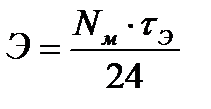

Необходимое число эстакад определяют по формуле

,

,

где τЭ – время занятия эстакады маршрутом, ч.

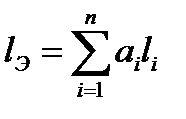

Длина железнодорожной эстакады рассчитывается как сумма длин цистерн одного вида плюс 30 м на тупик для расцепки (в целях пожаробезопасности):

,

,

где ai – количество цистерн одного типа, шт.; li– длина цистерны одного типа, м.

На этом расчет сливо-наливной железнодорожной эстакады считается законченным.

Порядок выполнения практической работы:

1. Рассчитать число маршрутов, прибывающих на нефтебазу за сутки.

2. Рассчитать суточный грузооборот нефтебазы.

3. Определить необходимое число эстакад.

4. Рассчитать длину железнодорожной эстакады.

Практическая работа № 6 «Механический расчет резервуара»

Цель работы:научиться определять число и длины эстакад.

Задание:

1. Расчет стенки резервуара на прочность

минимальная толщина листов стенки резервуаров РВС и РВСП для условий эксплуатации рассчитывается по формуле:

.

.

Минимальная толщина стенки резервуаров РВСПК для условий эксплуатации рассчитывается по формуле:

,

,

где n1 - коэффициент надежности по нагрузке гидростатического давления, n1= 1,05;

rн - плотность нефти, rн =900 кг/м3;

g - ускорение свободного падения, g = 9,81 м/с2;

Hмакс доп - максимально допустимый уровень взлива нефти в резервуаре, м;

х - расстояние от днища до расчетного уровня, м;

n2 - коэффициент надежности по нагрузке избыточного давления и вакуума, n2

Pи - нормативная величина избыточного давления, Па;

R - радиус стенки резервуара, м;

jс - коэффициент условий работы, jс = 0,7 для нижнего пояса, jс = 0,8 для остальных поясов;

Ry- расчетное сопротивление материала пояса стенки по пределу текучести, Па.

Расчетное сопротивление материала стенки резервуаров по пределу текучести, определяется по формуле:

,

,

где  - нормативное сопротивления растяжению (сжатию) металла стенки, равное минимальному значению предела текучести, принимаемому по государственным стандартам и техническим условиям на листовой прокат;

- нормативное сопротивления растяжению (сжатию) металла стенки, равное минимальному значению предела текучести, принимаемому по государственным стандартам и техническим условиям на листовой прокат;

γм - Коэффициенты надежности по материалу, γм = 1,025;

γн - коэффициент надежности по назначению, для резервуаров объемом по строительному номиналу 10000 м3 и более - γн = 1,15, объемом по строительному номиналу менее 10000 м3 - γн = 1,1.

Значение минимальной толщины стенки для условий эксплуатации увеличивается на величину минусового допуска на прокат и округляется до ближайшего значения из сортаментного ряда листового проката. Полученное значение сравнивается с минимальной конструктивной толщиной стенки δкс, определяемой по таблице 5.

Таблица 5.

Конструктивная величина толщины стенки

| Диаметр резервуара, м | Менее 25 | От 25 до 35 | 35 и более |

| минимальная конструктивная толщина стенки δкс, мм |

В качестве номинальной толщины δном каждого пояса стенки выбирается значение большей из двух величин, округленное до ближайшего значения из сортаментного ряда листового проката.

d<ном³max{de + Ci + D; dкс},

где Сi - припуск на коррозию, мм;

D - фактическое значение минусового допуска на толщину листа, мм;

dкс - минимальная конструктивная толщина стенки.

2. Расчет стенки резервуара на устойчивость

Расчет на устойчивость проводится дважды: для принятой номинальной толщины стенки dном (толщина пояса стенки, соответствующая началу эксплуатации резервуара) и для расчетной толщины стенки di (толщина пояса стенки, соответствующая моменту окончания нормативного срока эксплуатации резервуара).

Расчетная толщина di определяется как разность принятой номинальной толщины dном, припуска на коррозию Сi и минусового допуска на толщину листа ∆:

di = dном - Сi- D,

Проверка устойчивости стенки резервуара производится по формуле:

,

,

где s1 - расчетные осевые напряжения в стенке резервуара, МПа;

s2 - расчетные кольцевые напряжения в стенке резервуара, МПа;

s01 - критические осевые напряжения в стенке резервуара, МПа;

s02 - критические кольцевые напряжения в стенке резервуара, МПа.

Осевые напряжения определяются по минимальной толщине стенки пояса, кольцевые напряжения - по средней толщине стенки.

Расчетные осевые напряжения для резервуаров РВС и РВСП определяются по формуле:

,

,

где y - коэффициент сочетания нагрузок, принимаемый по СНиП 2.01.07-85*;

n3 - коэффициент надежности по нагрузке от собственного веса, n3 = 1,05;

Qп - вес покрытия резервуара, Н;

Qст - вес вышележащих поясов стенки, Н;

Qсн - Полное расчетное значение снеговой нагрузки на горизонтальную проекцию покрытия, Н;

Qвак - нормативная нагрузка от вакуума на покрытие, Н;

si- расчетная толщина стенки i-го пояса резервуара, м.

Расчетные осевые напряжения для резервуаров РВСПК определяются по формуле:

.

.

Вес вышележащих поясов стенки резервуара определяется как:

,

,

где а - номер (значение номера) последнего пояса, начало отсчета снизу;

hi - высота i-го пояса стенки резервуара, м;

γст - удельный вес стали, Н/м3.

Осевые критические напряжения определяются по формуле:

,

,

где Е - модуль упругости стали, Е = 2×105 МПа;

С - коэффициент, принимаемый по таблице 6.

Таблица 6.

Значение коэффициента С

| |||||

| С | 0,11 | 0,09 | 0,08 | 0,07 | 0,06 |

Расчетные кольцевые напряжения в стенке при расчете на устойчивость резервуара РВС и РВСП определяются по формуле:

,

,

Расчетные кольцевые напряжения в стенке для резервуара РВСПК определяются по формуле:

,

,

где Рв - нормативное значение ветровой нагрузки на резервуар, Па;

nв - коэффициент надежности по ветровой нагрузке;

dср - средняя арифметическая толщина стенки резервуара, м.

Средняя арифметическая толщина стенки резервуара определяется по формуле:

,

,

где а - число поясов резервуара.

Нормативная нагрузка от вакуума на покрытие определяется как:

Qвак<=p×R2×Pвак,

где Pвак- нормативное значение вакуума в газовом пространстве, Па.

Нормативное значение ветровой нагрузки определяется по формуле:

Pв= W0×k2×C0,

где W0 - нормативное значение ветрового давления, для рассматриваемого района, Па;

k2 - коэффициент, учитывающий изменение ветрового давления по высоте;

C0 - аэродинамический коэффициент.

Критические кольцевые напряжения определяются по формуле:

,

,

где Н - геометрическая высота стенки резервуара, м.

Если по результатам расчета условие устойчивости не выполняется, то значения номинальной толщины стенки для соответствующих поясов стенки резервуара должны быть увеличены.

3. Расчет резервуара на опрокидывание

Резервуар, в целом должен быть рассчитан на устойчивость к опрокидыванию при действии ветровой нагрузки.

При выполнении условия анкеровка резервуара не требуется.

М ≤ 0,7G´R,

где М - опрокидывающий момент от действия ветровой нагрузки;

R - радиус стенки резервуара, м;

G - вес конструкций резервуара за вычетом припусков на коррозию, с учетом внутреннего давления в резервуаре;

При невыполнении данного условия необходимо выполнить анкеровку резервуара, причем нагрузка на один анкер определяется по формуле:

,

,

где d - диаметр установки анкеров;

n - количество анкеров.

4. Расчет днища резервуара

Толщина элементов днища принимается равной 9 мм.

Толщина окрайки днища определяется по таблице 7.

Таблица 7.

Конструктивная величина окрайки днища

| Расчетная толщина первого пояса стенки dе, мм | Минимальная конструктивная толщина окрайки dкс, мм |

| свыше 9 до 16 включительно | 9,0 |

| свыше 17 до 20 включительно | 12,0 |

| свыше 20 до 26 включительно | 14,0 |

| свыше 26 | 16,0 |

5. Расчет плавающей крыши резервуара

Толщина элементов плавающей крыши, контактирующих с продуктом, должна быть не менее 5 мм.

Плавающие крыши должны быть рассчитаны на плавучесть, остойчивость и непотопляемость при плотност