Соединения сварные и заклепочные. Соединения запрессовкой, склейкой, пайкой

Сварное соединение - это неразъемное соединение металлических деталей, полученное путем расплавления электрической дугой или пламенем газовой горелки места соединения и наплавления металла (электрода или особого прутка) между кромками в местах соприкосновения деталей, в результате чего в местах соединения получаются сварные швы.

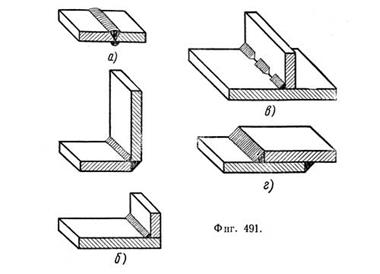

Виды сварных швов. В зависимости от взаимного расположения свариваемых деталей различают следующие сварные швы:

а) Швы стыковых соединений, обозначаемые буквой С, когда торец одной детали присоединяется к торцу другой (фиг. 491, а).

б) Швы угловых соединений, обозначаемые буквой У, когда деталь присоединяется к другой и образует угол (фиг. 491, б).

в) Швы тавровых соединений, обозначаемые буквой Т, когда деталь присоединяется к другой, образуя фигуру буквы Т (фиг. 491, в).

г) Швы соединений внахлестку, обозначаемые буквой Н, когда кромки свариваемых деталей накладывают одну на другую (фиг. 491, г).

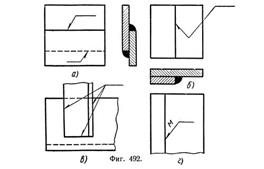

Сварные швы на чертежах указываются знаком, состоящим из двух отрезков: горизонтального (полки) для размеров, знаков и подписей и наклонного с односторонней стрелкой для указания места расположения сварного шва (фиг. 492, а). Допускается излом наклонной линии (492, б). В тех случаях, когда сварные швы одинаковы, допускается проведение нескольких наклонных линий сходящихся в одном конце полки (фиг. 492, в). Монтажные швы, выполняемые при монтаже узлов и изделий, обозначаются буквой М над наклонным отрезком со стрелкой (фиг. 492, г).

Клепанные соединения.

По расположению соединяемых деталей различают швы

- нахлесточные

- стыковые.

Виды клепки:

- холодная

- горячая.

Клепку стальными заклепками диаметром до 8-10 мм, а также заклепками из латуни, меди и легких сплавов всех диаметров выполняют холодным способом; стальными заклепками, диаметром свыше 10 мм – горячим способом.

Заклёпка – цилиндрический стержень с головками на концах, одну из которых, называемую закладной, выполняют на заготовке заранее, а вторую, называемую замыкающей, формируют при клепке.

Виды заклёпочных соединений:

- прочные (рассчитанные только на восприятие и передачу силовых нагрузок),

- плотные (герметичные) (обеспечивают герметичность конструкций в резервуарах с невысоким давлением),

- прочноплотные (восприятие силовых нагрузок и герметичность соединения).

По конструкции заклёпочные соединения делятся на:

- однорядные

- многорядные с цепным или шахматным расположением заклёпок

Способ соединения

В предварительно подготовленные отверстия в деталях (пакете листов) вставляют заклепки. После производится осадка (клёпка) специальным инструментом второй замыкающей головки.

В процессе клёпки производят стяжку (сжатие) пакета, и за счет поперечной упругопластической деформации стержня происходит заполнение начального зазора между стержнем и стенками отверстия, часто приводящее к образованию натяга.

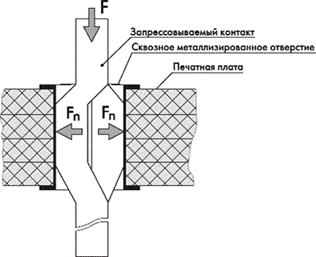

Соединение запрессовкой -соединения, получаемые опрессовкой арматуры составляют особую группу неразъемных соединений.

Примерами соединений, получаемых опрессовкой, являются все изделия, которые состоят из пластмассовой части и металлической арматуры, закрепляемой в ней. Изделия такого типа (крышки, ручки, корпуса, штекеры, вилки и т.д.), широко применяются в промышленности и в быту. Процесс получения соединений заключается в следующем. Предварительно изготовленную металлическую деталь частично или полностью заливают или опрессовывают пластмассой. Изделие такого типа называют армированным.

Перед прессованием готовое армирующее изделие устанавливается в прессформе, которая затем заполняется прессматериалом, создаётся давление и нагрев прессформы. После остывания изделие вынимается и обычно не подвергается дополнительной обработке. В случае строительства плотины вначале монтируется арматура, затем создается опалубка, которая и заполняется бетоном (может применяться подогрев и уплотнение бетонной массы).

Клееным называется соединение, в процессе которого между соединяемыми поверхностями вводится слой склеивающего вещества, хорошо прилипающего к обеим поверхностям.

Самым распространенным видом является соединение внахлестку (рис 3.2.1). Перед этим в зоне контакта на поверхности наносится слой клея – жидкого или полужидкого вещества, способного хорошо сцепляться с поверхностями соединяемых деталей. Материал деталей при этом может быть разный.

Применяют клеи различных марок, например:

БФ-2 ГОСТ 12172-74 – склеивает металлы, текстолит, фибру, эбонит, слюду, прессшпан;

БФ-4 ГОСТ 12172-74 – склеивает те же материалы, но образует более прочные соединения;

88 (88Н) ТУ 38.1051061-82 – склеивает металлы с металлами, дюралюминий с кожей, резиной, сталь с пробкой, кожу с кожей, дерево с резиной;

ОК-90 ГОСТ 14887-90 – оптический клей.

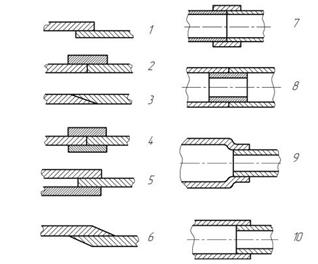

Рис. Рекомендуемые конструктивные формы клееных соединений: 1 – 6 – соединения листовых профилей; 7 – 10 цилиндрические соединения

Паяное соединение образуется за счёт микросвязей между материалом детали и присадочным материалом, называемым припоем. Температура плавления припоя ниже температуры плавления материала соединяемых деталей, поэтому последний остаётся твёрдым. При пайке расплавленный припой растекается по нагретым поверхностям деталей в месте соединения и после остывания образует паяный шов. Чем тоньше слой припоя – тем соединение прочнее.

Специфика сборочных единиц, соединяемых пайкой, состоит в том, что при пайке заполнение зазора между соединяемыми деталями происходит без плавления основного материала.

Одним из важнейших элементов процесса пайки является подготовка поверхности. Для очистки поверхностей применяют напильники, наждачную шкурку и т.д., обеспечивая шероховатость поверхности не выше Ra 6,3 мкм. Перед пайкой поверхности очищают от жира и посторонних частиц.