Основные правила разборки станка

1.Следует помнить, что разборка механизма ведет к нарушению плотности соединений. Поэтому разбирается только та сборочная единица, которая подлежит ремонту. Полная разборка станка производится только при капитальном ремонте.

2. Перед разборкой станка необходимо ознакомиться с техническим паспортом, кинематической и гидравлической схемами, чертежами основных частей, составить схему-график разборки-сборки.

З. При отсутствии кинематической и гидравлической схем их нужно составить в процессе разборки ремонтируемой сборочной единицы.

4. Произвести дефектацию деталей и составить дефектную ведомость.

5. Разборку станка и сборочных единиц начинать со снятия предохранительных щитков, кожухов и крышек, чтобы обеспечить доступ к разбираемым сборочным единицам.

6. Разборку станка производить инструментами и приспособлениями, исключающими повреждение годных деталей.

7. Для снятия с валов шкивов, зубчатых колес, муфт, подшипников и аналогичных деталей пользуются прессами, съемниками или винтовыми приспособлениями.

8. При применении молотков ударять по деталям следует через подставки или выколотки из дерева или мягкого металла.

9. Для облегчения съема детали можно подогревать охватывающую деталь нагретым маслом. Для облегчения снятия подшипника, напрессованного со значительным натягом, на него поливают нагретое минеральное масло (100... 180°С), которое должно попадать на подшипник, а не на вал.

10. При разборке деталей нельзя допускать их перекосов, заклинивания и повреждений.

11. Нельзя прилагать больших усилий к трудноснимаемым деталям: необходимо выяснить причину заедания и устранить ее.

12. Разборка длинных валов производится с применением нескольких опор.

13. Детали каждого разбираемого узла необходимо укладывать в отдельные ящики и маркировать. Для выдерживания взаимного расположения деталей метки ставят так, чтобы зафиксировать нужное положение. В гидравлических и пневматических механизмах должны маркироваться все трубопроводы и места их подсоединения.

14. Детали отдельных узлов следует пометить на нерабочих поверхностях клеймами, краской или электрографом.

15. Ящики с деталями обязательно закрывают крышками.

16. Крупные детали укладывают на подставки около ремонтируемого станка.

17.При отворачивании гаек и винтов применяют ключи соответствующей формы и размера во избежание повреждения граней резьбовых деталей. Отвертки для вывинчивания винтов должны соответствовать размеру шлица и головки винта. Шпильки должны выворачиваться специальными шпильковертами.

18.При разборке резьбовых соединений нельзя пользоваться насадками на ключ.

19. Если резьбовое соединение покрыто ржавчиной или не поддается разборке, необходимо залить его на 8... 10 ч керосином и начать разборку после растворения керосином окислов железа.

20. При частичной разборке узла рекомендуется после снятия соответствующих деталей заворачивать крепежные детали в их отверстия.

21. При разборке резьбовых соединений целесообразно применять механизированные инструменты (электрические и пневматические гайковерты, шпильковерты, механические отвертки).

22. Остаток сломанной шпильки или винта можно удалить одним из способов, приведенных в табл. 8.(не рассм.)

23. Шплинты удаляются шплинтодерами или срубаются зубилом, а остатки убираются плоскогубцами или бородками.

24. Штифты в сквозных отверстиях удаляются бородками. Резьбовые штифты в глухих отверстиях удаляются навертыванием на резьбу гайки.

Очистка и промывка деталей

После разборки станка детали и сборочные единицы должны быть тщательно очищены и промыты от пленок окислов, масла и грязи, так как это облегчает выявление в них дефектов и улучшает санитарные условия ремонта. Очистку и промывку необходимо проводить также при подготовке деталей к восстановлению или окраске.

Очистка деталей.Очистка деталей ремонтируемого оборудования производится термическим (огневым), механическим, абразивным, химическим и ультразвуковым способами.

Термический способ заключается в очистке деталей (удалении ржавчины и старой краски) пламенем (паяльной лампой или газовой горелкой).

При механическом способе очистки старая краска, ржавчина и отвердевшие наслоения масла снимаются с деталей щетками, механизированными шарошками, различными ручными машинками и другими переносными приспособлениями.

При абразивном способе очистка осуществляется в основном гидропескоструйными установками.

При химическом способе старую краску, смазку, наслоения масел и другие загрязнения удаляют специальной пастой или растворами, состоящими из негашеной извести, мела, каустической соды, мазута и других компонентов.

Хорошо зарекомендовал себя ультразвуковой способ очистки деталей в жидком растворе. Его сущность заключается в том, что раствор в зоне ультразвуковых колебаний начинает вибрировать с частотой источника этих колебаний. Создается интенсивное вихревое бурление жидкого раствора, в результате чего все частицы, находящиеся на поверхности детали, мгновенно смываются. Форма поверхности очищаемой детали может быть любой. Качество и скорость очистки в значительной степени зависят от состава рабочей жидкости. Растворы, химически действующие на частицы поверхности детали, ускоряют и улучшают процесс очистки. Например, растворы трихлорэтилена и других хлорсодержащих углеводородов отлично очищают детали от жира и масла. При ультразвуковом обезжиривании стальных деталей наилучший результат дает применение раствора, содержащего 30 г тринатрийфосфата и 3 г моющего средства ОП-7 или ОП-10 на 1 л воды. Оптимальная температура раствора для очистки 50...70 °С. Очистку проводят в специальных ваннах или агрегатах, в конструкциях которых учтены условия наиболее эффективного действия ультразвуковых колебаний в моющей жидкости.

Промывка деталей.Промывку деталей производят щелочными растворами и органическими растворителями. Сначала детали промывают в горячем растворе, затем — в чистой горячей воде; после этого их тщательно высушивают сжатым воздухом и салфетками.

В щелочных растворах не следует промывать детали с элементами из цветных металлов, пластмассы, резины, тканей; детали с полированными и шлифованными поверхностями рекомендуется промывать отдельно. Применяют два способа промывки — ручной и механизированный.

Ручную промывку осуществляют в двух ваннах, заполненных керосином, бензином, дизельным топливом и другими растворителями. Первая ванна предназначена для замачивания и предварительной промывки, во второй детали промывают окончательно. Мойку ведут с применением щеток, крючков, скребков, обтирочного материала и т.п.

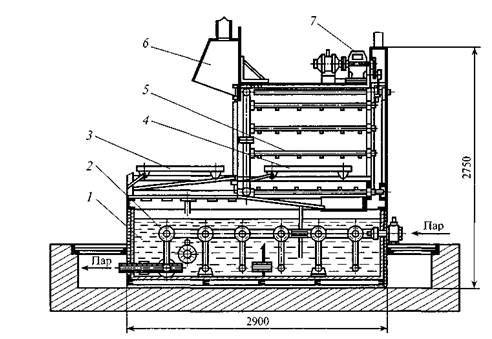

Механизированная промывка деталей производится в стационарных и передвижных моечных установках под действием сильных струй, образующихся в результате подачи жидкости насосом под определенным давлением. Стационарная моечная машина (рис. 13) имеет бак 1 вместимостью 2,5 м3, в котором находится моющая жидкость — 3... 5 %-ный раствор кальцинированной соды или 0,5 %-ный водный раствор мыла. Уровень жидкости контролируют с помощью поплавкового указателя (на рисунке не показан).

Благодаря наличию парового змеевика 2 жидкость подогревается до температуры 80°С. Температуру контролируют с помощью манометрического термометра. Массовый расход пара для нагрева жидкости составляет ориентировочно 150 кг/с. Для загрузки деталей, укладываемых в специальный ящик, служит тележка 3, которую по направляющим вкатывают в камеру промывки 4, расположенную в верхней части моечной машины. После этого камеру закрывают и включают электродвигатель насосной установки.

|

Рис. 13. Стационарная моечная машина:

1 — бак; 2— змеевик; 3 — тележка; 4 — камера промывки; 5 — гидранты; 6— зоны, подключенные к системе вентиляции; 7 — устройство, сообщающее колебательные движения гидрантам и соплам

Жидкость, засасываемая из бака, через фильтр подается центробежным насосом к гидрантам 5 моечной камеры, охватывая со всех сторон внутреннее пространство. Гидранты расположены по кольцу относительно тележки и имеют сопла, через которые жидкость обмывает детали сверху, снизу и с боков. Каждое сопло может быть отрегулировано для подачи жидкости в желаемом направлении. Кроме того, гидранты с соплами могут получать колебательное движение от привода устройства 7, состоящего из электродвигателя, редуктора и кривошипного механизма. Моющая жидкость имеет замкнутый цикл движения, поэтому по мере загрязнения бака следует очищать его от отстоя, для чего предусмотрены два люка (на рисунке не показаны). Слив жидкости производится с помощью специального вентиля. Для улавливания паров при работе машины и выгрузке деталей служат зоны 6, подключенные к системе естественной вентиляции.

|

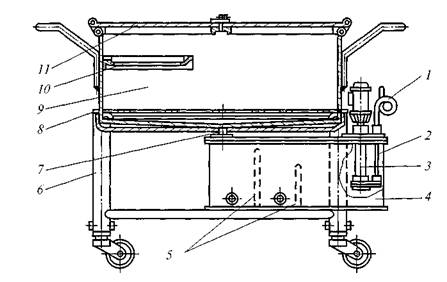

Рис. 14. Передвижная моечная машина:

1 — шланг; 2 — труба; 3— электронасос; 4— бачок; 5 — перегородки; 6 — тележка; 7 — патрубок; 8 — сетка: 9— ванна; 10 — полка; 11— крышка

Передвижная моечная машина (рис. 14) состоит из тележки 6 с закрепленной на ней ванной 9, в нижней части которой установлена сетка 8. Для промывки мелких деталей к боковой стенке ванны прикреплена полка 10. Ванна закрывается крышкой 11. К наклонным плоскостям днища ванны приварен патрубок 7, по которому загрязненная жидкость сливается в бачок 4, имеющий перегородки 5, образующие в бачке отстойники. В бачок вмонтирован электронасос 3, который нагнетает по трубе 2 и бензостойкому шлангу 1 жидкость для промывки деталей.

При очистке и мойке деталей следует соблюдать меры безопасности. Помещение, где производится промывка, должно иметь приточную вытяжную вентиляцию. В целях предохранения от токсичности моющих средств необходимо использовать защитные пасты для рук, очки, резиновые перчатки, фартуки и сапоги. При использовании горючих моющих средств не допускается применение в помещении электроинструмента и открытого пламени.

Дефектация деталей

Во время дефектации, выполняемой в целях оценки технического состояния детали, узла и машины в целом, выявляют дефекты и определяют возможности дальнейшего использования деталей, необходимость их ремонта или замены. При дефектации устанавливают: износы рабочих поверхностей, т.е. изменение размеров и геометрической формы деталей; наличие выкрашиваний, трещин, сколов, пробоин, царапин, задиров и т.п.; остаточные деформации в виде изгиба, перекоса; изменение физико-механических свойств в результате воздействия температуры, влаги и др. Дефектацию промытых и просушенных деталей производят после их комплектации по сборочным единицам, которую нужно выполнять аккуратно и внимательно. Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом контролируют ее форму и размеры. В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней, с целью установить, что целесообразнее — ее ремонт или замена новой.

Цель дефектации — выявить дефекты деталей и установить возможность ремонта или необходимость их замены. В процессе дефектации детали сортируются на три группы: годные, ремонтопригодные и негодные. К годным относят детали, у которых износ рабочих поверхностей находится в пределах допуска. У ремонтопригодных деталей износ может быть выше предельных допусков, но ремонт их экономически целесообразен. Негодные детали подлежат замене. Рекомендуется годные детали помечать белой краской, требующие ремонта — зеленой, а негодные — красной.

При дефектации составляется дефектная ведомость. Способы дефектации приведены в табл. 3.

Таблица 3

Способы дефектации деталей

| Способы дефектации | Характеристика и применение |

| Наружный осмотр | При наружном осмотре обнаруживается наличие поверхностных дефектов, трещин, забоин, раковин, изгибов, значительных износов, поломок |

| Остукивание молотка. | Деталь остукивается мягким молотком, рукояткой. Способ позволяет обнаружить внутренние трещины, о чем свидетельствует дребезжащий звук |

| Гидравлическое (пневматическое) испытание | Применяется для обнаружения трещин или раковин в корпусных деталях. В детали (заглушаются все отверстия, за исключением одного, через внутреннюю полость которого нагнетается жидкость при давлении 0,2...0,3 МПа. При наличии трещины или раковины наблюдается вытекание жидкости или запотевание стенок. Можно погружать деталь в воду и во внутреннюю полость нагнетать воздух, наличие пузырьков укажет на имеющуюся неплотность |

| Измерение | Позволяет определить величину износа, отклонения элементов детали от правильной геометрической формы (овальность, конусообразность, неплоскостность) и нарушения взаимного расположения поверхностей (отклонения от перпендикулярности, параллельности, соосности и т.д.). Выполняются измерения с помощью различных измерительных инструментов и приборов |

| Проверка твердости | Позволяет обнаружить изменения, происшедшие в материалах детали в процессе эксплуатации из-за наклепа, влияния высоких температур или агрессивных сред и т. п. |

| Проверка сопряже ния деталей | Определяет наличие и величины зазоров, плотность и надежность неподвижных соединений, функциональную пригодность данного соединения и т.д. |

| Способы дефектации | Характеристика и применение |

| Магнитная и ультра- звуковая дефектоскопия | Предназначена для обнаружения скрытых дефектов в стальных и чугунных деталях, Выполняется магнитным дефектоскопом. Действие метода основано на различной магнитной проницаемости сплошного металла и металла с трещинами, раковинами. При ультразвуковой дефектоскопии пороки металла выявляются при помощи ультразвуковых колебаний, которые отражаются на экране |

| Люминесцентный способ | Сущность способа заключается в свойстве некоторых веществ светиться в ультрафиолетовых лучах. На поверхность детали наносят флюоресцирующий раствор. Через 10... 15 мин поверхность протирают, просушивают сжатым воздухом и наносят тонкий слой порошка (углекислого магния, талька, силикагеля), впитывающего раствор из трещин или пор. Затем деталь осматривают в ультрафиолетовых лучах в затемненном помещении. Расположение трещины определяется по свечению люминофора |

| Керосиновая проба | Предназначена для обнаружения трещин. Деталь погружают на 15...30 мин в керосин, затем тщательно протирают и покрывают мелом. Выступающий из трещины керосин увлажняет мел и дает четкие контуры трещины |

|

|