Измерение радиального биения вала, установленного в центрах, индикатором часового типа.

Цель работы: изучение устройства индикаторов часового типа, конструкции устройства для установки индикаторов — индикаторной стойки, приемов проведения измерения биения поверхностей тел вращения.

Задание: измерить величину радиального биения вала, установленного в центрах, сравнить ее с допускаемой в инструкциях по эксплуатации. Сделать заключение о возможности использования данной установки.

Материальное оснащение: индикатор часового типа, индикаторная стойка, приспособления для установки вала (возможны установки между центрами токарного станка или его модели; между центрами задней бабки и делительной головки при выполнении фрезерных работ), центры, хомутик, поводковый патрон, контрольный валик, деталь, подлежащая контролю, чертеж или эскиз детали.

ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

1. Ознакомиться с правилами безопасности при выполнении работы.

2. Повторить принцип действия индикатора часового типа и названия его конструктивных элементов.

3. Усвоить понятие радиального биения.

4. Изучить чертеж или эскиз контролируемой детали.

5. Выполнить подготовительные работы к измерению радиального биения вала.

6. Провести измерение радиального биения вала.

7. Составить письменный отчет.

СРЕДСТВА ИЗМЕРЕНИЯ

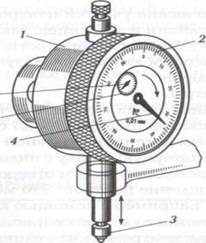

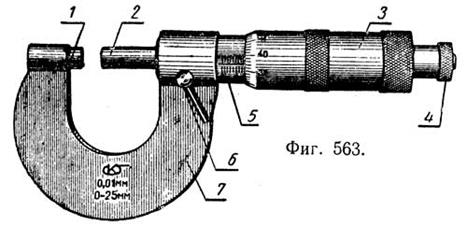

В лабораторно-практической работе средством измерения является индикатор часового типа в виде измерительной головки, состоящей из корпуса 1 (рис. 6.1) с циферблатом 2 и измерительного наконечника 3. Основанием индикатора является корпус, внутри которого находится механизм, преобразующий продольное перемещение наконечника во вращательное движение основной стрелки 4. Преобразование движения происходит за счет реечного механизма.

Круглая основная шкала (циферблат) индикатора часового типа имеет 100 делений с ценой каждого деления 0,01 мм, т. е. при повороте основной стрелки 4 на одно деление перемещение измерительного наконечника 3составляет 0,01 мм.

Индикатор часового типа относится к многооборотным измерительным головкам. Его основная стрелка 4 при измерении может совершать как часть оборота, так и несколько оборотов в зависимости от пути перемещения наконечника 3, который является воспринимающим элементом.

Рис.6.1 Индикатор часового типа

Для отсчета числа полных оборотов основной стрелки 4 на циферблате имеется малая шкала 5. Таким образом, стрелка 6 малой шкалы указывает число полных оборотов, выполненных основной стрелкой 4. При этом полный оборот стрелки 6 малой шкалы соответствует перемещению измерительного наконечника 3 на 1 мм (направление перемещения наконечника показано стрелкой

Определение результата измерения с помощью индикатора проводится суммированием показаний малой шкалы 5 и циферблата 2.

ИЗМЕРЯЕМАЯ ДЕТАЛЬ

Контролю подлежит деталь — вал цилиндрической формы имеющий центровые отверстия, которые используются для закрепления детали.

ПОДГОТОВКА К ИЗМЕРЕНИЯМ

1. Протереть измеряемую поверхность и центровые отверстия детали.

2. Осмотреть конические участки центровых отверстий и убедиться в

отсутствии забоин и заусенцев, так как их наличие резко увеличивает величину биения поверхности.

1. Установить приспособления, используемые для закрепления контролируемого изделия.

2. Установить центры.

3. Установить индикатор на «нуль», для чего плавно повернуть ободок с основной шкалой циферблата до совмещения оси большой стрелки с нулевым делением основной шкалы.

4. Установить индикаторную стойку с индикатором, вставленным и закрепленным в присоединительном отверстии ее кронштейна.

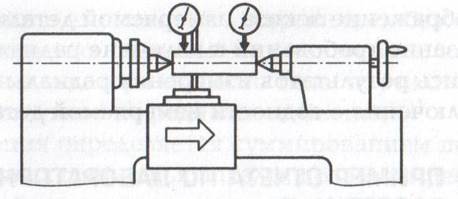

Проверить совпадение центров. Это может быть выполнено разными способами, например с помощью контрольного валика и индикатора, установленного в стойку (рис.6.2). Контрольный валик закрепляют между центрами. Основание стойки устанавливают так, чтобы колонка стойки располагалась напротив середины контрольного валика. Основание стойки прочно закрепляют. Измерение можно выполнять, если при перемещении стойки индикатора параллельно оси контрольного валика отклонение стрелки индикатора будет не более 0,02 мм. Иногда совпадение центров проверяют с помощью тонкого листка бумаги, слегка зажимая его между центрами. О совпадении судят по следам от центров, оставшимся на бумаге. Надеть на измеряемую деталь хомутик, закрепив его болтом.

Рис.6.2 Контрольный валик и индикатор, установленный в стойку

1. Установить измеряемую деталь между центрами и закрепить ее.

2. Установить палец хомутика в паз поводкового патрона.

ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

Довести наконечник индикатора до соприкосновения с измеряемой поверхностью детали, проверив установку стрелки индикатора на «нуль». Медленно повернуть контролируемый вал и определить наибольшее отклонение стрелки индикатора. Записать показание индикатора. В крайних точках вала измерения проводить не рекомендуется.

Сравнить полученные показания с техническими требованиями, указанными на чертеже детали или в инструкции, и сделать вывод о годности.

Деталь считается годной, если измеренная величина отклонений радиального биения поверхности вала не превышает допустимой величины.

СОДЕРЖАНИЕ ОТЧЕТА

1. Указание темы, цели работы, задания, средства измерения.

2. Изображение индикатора часового типа и указание названий его конструктивных элементов.

1. Изображение эскиза измеряемой детали.

2. Указание требований к величине радиального биения вала.

3. Запись результатов измерения радиального биения вала.

4. Заключение о годности измеряемой детали.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Из каких элементов состоит индикатор часового типа?

2. Как установить индикатор на «нуль»?

3. За счет какой передачи происходит преобразование поступательного перемещения наконечника индикатора во вращательное движение стрелки?

4. С какой точностью проводится измерение индикатором часового типа?

5. Каким образом с помощью индикатора определяется величина отклонения больше 1 мм?

6. В каком случае при контроле индикатором часового типа деталь считается годной?

7. Почему при контроле радиального биения вала необходимо проверять чистоту и качество центровочных отверстий и конических частей центров?

8. Что означает понятие «радиальное биение»?

КРИТЕРИИ ОЦЕНИВАНИЯ

1. Изображение индикатора часового типа и указание названий его конструктивных элементов 1 балл

2. Изображение эскиза измеряемой детали 1 балл

3. Указание требований к величине радиального биения вала 1 балл

4. Запись результатов измерения радиального биения вала 1 балл

5. Заключение о годности измеряемой детали 1 балл

6. Ответы на контрольные вопросы 4 балла

ПРАКТИЧЕСКАЯ РАБОТА № 8

Тема: Решение примеров и задач на определение основных элементов посадок.

Цель работы - рассмотреть определение основных элементов посадок (предельные размеры, допуски на изготовление деталей, предельные зазоры и натяги, допуски посадок) на примере соединения поршневого пальца с поршнем и шатуном в двигателе внутреннего сгорания.

Оборудование и образцы: соединение поршневого пальца с поршнем и шатуном в двигателе внутреннего сгорания.

Теоретические основы

В машинах и механизмах соединения деталей могут быть подвижными и неподвижными. Характер соединения двух деталей, определяемый величиной получающихся в нем зазоров или натягов, называется посадкой. Различают посадки трех типов: с зазором, с натягом и переходные.

Посадки с зазором. Подвижные соединения характеризуются наличием зазоров. Зазор – разность размеров отверстия и вала до сборки, если размер отверстия больше размера вала (см.1, стр.167, рис.4,7,а). Так как поступающие на сборку детали (валы и втулки) одного номинального размера (D=d) могут быть изготовлены с различными действительными размерами (см.1, рис.4.7,б) (в пределах, установленных чертежом), то и действительные зазоры в отдельных соединениях при сборке будут разными. Годные соединения в предельных случаях могут иметь, либо максимальный, либо минимальный зазор (см.1,рис. 4.7,в).

Посадки с натягом. Неподвижным называется соединение, детали которого при эксплуатации не должны иметь взаимного перемещения (например, соединение вагонного колеса с осью колесной пары). Такие соединения характеризуются

натягом. Натяг – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия (см.1, рис 4.7,г). Поступающие на сборку детали (валы и втулки) одного номинального размера (D=d) могут быть изготовлены с различными действительными размерами (см.1, рис.4.7,д) (в пределах требований чертежа). При этом действительные натяги в отдельных соединениях будут разными. Годные соединения в предельных случаях могут иметь либо наибольший, либо наименьший натяг (см.1, 4.7,е).

Переходные посадки. Посадки, в которых после сборки деталей в соединении может получиться либо зазор, либо натяг, называют переходными. Образование в соединении зазора или натяга определяется сочетанием действительных размеров сопрягаемых деталей при сборке.

Переходные посадки предназначены для неподвижных, но разъемных соединений, так как обеспечивают его легкую сборку и разборку. Эти посадки используются как центрирующие (для совпадения осей вала и отверстия) и требуют, как правило, дополнительного крепления соединяемых деталей шпонками, штифтами и т.д.

При переходных посадках поля допусков сопрягаемых деталей при их графическом изображении (см.1, рис.4.8,а) перекрываются полностью и ли частично. Годные соединения в предельных случаях могут иметь (см.1,рис.4.8,б,в) максимальный зазор или максимальный натяг.

Допуск посадки. Зазор или натяг являются параметрами, характеризующими посадку с зазором или натягом. Допуск параметра (размера, зазора, натяга и др.) определяется как разность предельных значений параметра (зазора, натяга).

Порядок выполнения работы

1. Рассмотрите определение основных элементов посадок (предельных размеров, допусков на изготовление деталей, предельных зазоров и натягов, а также допусков посадок) на примере соединение поршневого пальца с поршнем и шатуном в двигателе внутреннего сгорания.

2. Зарисуйте поршневую группу в сборе и схемы расположения полей допусков валов и отверстий соединений с зазором, с натягом, по переходной посадке (см.1, стр.171, рис. 4.9).

3. Изучите посадку с зазором d= 48  . Номинальный размер соединения D=d=48мм; верхнее и нижнее отклонения отверстия ЕS=+0,064мм, EI=+0,025мм; верхнее и нижнее отклонения вала es=0, ei=-0,016мм.

. Номинальный размер соединения D=d=48мм; верхнее и нижнее отклонения отверстия ЕS=+0,064мм, EI=+0,025мм; верхнее и нижнее отклонения вала es=0, ei=-0,016мм.

Схема расположения полей допусков рассмотренной посадки с зазором с указанием предельных размеров, отклонений и зазоров приведена (см.1. рис.4.9,в).

Оформление результатов работы

Напишите отчет о выполненной работе, в котором укажите название и цель работы. Выполните необходимые расчеты (Соединение 1 – посадка с зазором, рис.4.9,в) начертите схему расположения полей допусков валов и отверстий соединений с зазором (рис.4.9 в).

ПРАКТИЧЕСКАЯ РАБОТА № 9

Тема:Линейные размеры, отклонения и допуски линейных размеров

Цель работы:Научиться определять годность детали, зная номинальный размер и его предельные отклонения.

Материалы и оборудование:методические указания по выполнению данной практической работы, линейка, миллиметровая бумага.

Теоретические основы

При изготовлении любого изделия рабочий всегда пользуется чертежом, на котором обозначены все линейные и угловые размеры этого изделия. Линейный размер – это числовое значение линейной величины, (диаметра, длины) в Контроль рабочего калибра выбранных единицах измерения. По принятой метрической системе линейные размеры на чертежах проставляются в миллиметрах (мм).

Линейные размеры делятся на номинальные, действительные и предельные. Размер, полученный конструктором при проектировании машины в результате

расчётов (на прочность, жёсткость, износостойкость) или с учётом различных конструктивных, технологических и эксплуатационных соображений, называется номинальным.

Номинальные размеры могут быть как целыми, так и дробными числами. Однако, конструктор не должен любой размер, полученный им при расчёте, принимать за номинальный и проставлять на чертеже. В противном случае для получения, например, отверстий потребовалось бы изготовить свёрла и развёртки для каждого проставленного размера, что экономически нецелесообразно. Поэтому, чтобы уменьшить разнообразие назначаемых конструктором номинальных линейных размеров, а следовательно, уменьшить номенклатуру режущего и измерительного инструмента, типоразмеров изделий и запасных частей к ним и т.п., установлено обязательное применение так называемых нормальных линейных

размеров. Это значит, что на чертеже в качестве номинального размера указывается расчётный размер, округлённый до ближайшего значения из установленного ряда нормальных линейных размеров.

Размер, полученный в результате обработки детали, обязательно будет отличаться от номинального, но ведь значение этого размера становится известным лишь в результате измерений, а оно в свою очередь, также может осуществляться с различной погрешностью. Поэтому в дальнейшем, имея в виду изготовленную деталь, мы будем говорить о действительном размере – размере. установленном с допустимой погрешностью.

Чтобы действительный размер обеспечивал функциональную годность детали, конструктор, исходя из целого ряда факторов, выясняет, какова возможная величина погрешностей размера при котором изделие будет полностью соответствовать своему назначению. Так после расчёта номинального размера устанавливаются два предельных размера - наибольший и наименьший.

Однако задавать на чертеже два размера неудобно, поэтому в дополнение к номинальному размеру на чертеже проставляют его предельные отклонения – верхнее и нижнее. Верхнее предельное отклонение – это алгебраическая разность между предельным и номинальными размерами. Нижнее предельное отклонение – это алгебраическая разность между наименьшим предельным и номинальным размерами.

Отклонения всегда имеют знак (+) или ( - ).

Алгебраическая разность между действительным и номинальным размерами называется действительным отклонением.

Т.е., в дополнение к ранее рассказанному номинальный размер можно определить как размер, относительно которого определяются предельные размеры и который служит началом отчёта всех отклонений, как предельных (верхнего и нижнего), так и действительного. Разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижнимпредельными отклонениями характеризует точность, с которой должен быть выполнен размер при изготовлении детали и называется допуском. Допуск в отличии от отклонений знака не имеет.

Допуск можно подсчитать как разность между наибольшим и наименьшим предельными размерами или как алгебраическую разность между верхним и нижним предельными обозначениями.

Рассмотренные понятия – номинальный размер, предельные отклонения, предельные размеры, допуск – можно представить графически. Однако изобразить отклонения и допуск в одном масштабе с размерами детали практически невозможно. Поэтому выполняют схемы с указанием только предельных отклонений в принятом масштабе.

Построение схемы начинают с проведения нулевой линии – горизонтальной линии, соответствующей номинальному размеру, от которой откладываются предельные отклонения размеров (верх со знаком (+), низ со знаком (-)).

Зона, заключённая между двумя линиями, соответствующими верхнему и нижнему предельным отклонениям, называются полем допуска. Поле допуска отличается от допуска тем, что оно определяет не только величину, но и его положение относительно номинального размера.

Действительный размер, т.е. размер установленный измерением, будет годным, если он окажется не больше наибольшего предельного и не меньше наименьшего предельного размера или равен им. Это и есть условия годности действительного размера.

Для удобства и упрощения оперирования данными чертежа всё многообразие конкретных элементов деталей принято сводить к двум элементам. Наружные (охватываемые) элементы мы в дальнейшем будем называть валом, а внутренние (охватывающие) – отверстием.

В технической литературе номинальный, наибольший предельный и действительный размеры вала и допуск вала обозначаются соответственно d, d max,

d min , d q , Т d , аналогичные размеры и допуск отверстия – D, D max , D min, D q , Т d.

Введение терминов «вал» и «отверстие» позволяет уточнить сформулированное выше условие годности действительного размера.

Т.о., окончательно условие годности размера формулируется так: если действительный размер окажется между наибольшим и наименьшим предельными размерами или равен любому из них, то размер годен.

Для внутреннего элемента детали (отверстия): если действительный размер окажется меньше предельного размера - брак исправимый;

если действительный размер окажется больше предельного размера - брак неисправимый (окончательный).

Для наружного элемента детали (вала):

если действительный размер окажется больше наибольшего предельного размера

- брак неисправимый;

если действительный размер окажется меньше наименьшего предельного размера

- брак неисправимый (окончательный).

Содержание практической работы

1. По последним цифрам шифра определить вариант задания.

2. Заполнить таблицу

Таблица 1. Чтение размеров.

| Основные понятия | обозначение размеров | |||

| 1. Номинальный размер, мм. 2. Верхнее предельное отклонение, мм. 3. Нижнее предельное отклонение, мм. 4. Наибольший предельный размер, мм. 5. Наименьший предельный размер, мм. 6. Допуск, мм |

d – номинальный размер вала;

D - номинальный размер отверстия;

d max , d min - наибольший, наименьший предельный размер вала, мм;

D max , D min – наибольший, наименьший предельный размер отверстия, мм;

Т d – допуск вала; Т D – допуск отверстия.

Таблица 2. Определение годности действительных размеров.

| действительный размер, мм | Обозначение размеров, мм | |||||

| вала | отверстия | |||||

| заключение о годности | ||||||

| вал | отверстие | |||||

3. Вычертить в масштабе схему размеров, отклонений и поля допуска одного из предложенных заданий.

4. Дать заключение о годности действительных размеров в табл. 2.

Контрольные вопросы:

1. В чём разница между номинальным и действительным размерами?

2. Какие размеры называют предельными?

3. Что определяет допуск?

4. Как понимать обозначение 50 –0,39 на чертеже? Чему в этом случае равно верхнее отклонение?

5. В чём различие между понятиями «допуск» и «поле допуска»?

6. Как связаны между собой предельные размеры и допуск?

7. Сформулируйте условия годности действительного размера вала.

8. Сформулируйте условия годности действительного размера отверстия.

9.В каком случае действительный размер, равный номинальному, окажется бракованным?

ПРАКТИЧЕСКАЯ РАБОТА № 10

Тема: Допуски и посадки гладких цилиндрических соединений.

Цель работы – приобретение навыков определения составляющих допуска, параметров, влияющих на величину поля допуска и точность механической обработки деталей машиностроения.

Теоретические основы

Внутриразмерная унификация гладких цилиндрических соединений позволяет осуществлять их полную взаимозаменяемость в сборочных единицах. На основе допусков и посадок осуществляется сопряжение деталей в сборочных единицах с учетом условий эксплуатации и функционального назначения составляющих ее деталей. Для технического обслуживания и ремонта транспортных средств знание допусков и посадок необходимо на этапе выполнения сборочного процесса узлов транспортных средств, их монтажа и наладки.

Сопряжение, т.е. соединение деталей между собой, основано на точностных расчетах допусков и посадок. Подвижное сопряжение предопределяет в посадке наличие зазора, неподвижное – наличие натяга. Переходные посадки одновременно могут содержать гарантированные натяги и зазоры.

Допуск зависит от размера, на который он задается, и от назначения. Число единиц допуска kN принимается в зависимости от квалитета, которым определяется точность заданного размера. Допуски отверстий и валов для разных квалитетов определяют по формуле:

ITN=kNI,

где: ITN – допуск на размер; kN– число единиц допуска; I – единицы допуска.

При выборе основных отклонений необходимо учитывать тип поверхности: охватывающая и охватываемая. Охватывающая поверхность условно считается отверстием, охватываемая - валом. Прописные буквы в обозначении полей допуска определяют отверстия, строчные – валы.

Расчет допусков и посадок осуществляют на стадии конструирования сборочной единицы (узла) транспортного средства. На стадии механической обработки необходимо выдержать размер в указанных полем допуска пределах. Этот размер должен быть не ниже минимального и не выше максимального значения. Минимальный размер зависит от нижнего отклонения поля допуска, максимальный - от верхнего. В пределах одного интервала размеров и основного отклонения нижние и верхние отклонения и допуски равны.

При расчете посадок в зависимости от степени подвижности детали в сборочном узле определяют характер сопряжения, характер посадки и выполняют расчет. В зависимости от вида посадки расчеты проводят следующим образом:

-посадку с зазором рассчитывают, определяя максимальный и минимальный зазор;

- посадку с натягом рассчитывают, определяя максимальный и минимальный натяг;

-переходную посадку рассчитывают, определяя максимальный натяг и максимальный зазор.

Зная величины натягов и зазоров в соединении, определяют допустимые размеры сопрягаемых деталей.

Порядок выполнения работы

1.Изучите теоретические основы.

2.Выполните задание 1 (по вариантам):

-рассчитайте предельные размеры допуска;

-начертите схему расположения полей допусков;

-определите годность детали, имеющей заданный номинальный размер.

3. Выполните задание 2 (по вариантам):

-определите систему и вид заданной посадки;

-начертите схему расположения полей допусков;

-рассчитайте предельные натяги и зазоры.

4.Выполните задание 3(по вариантам):

-определите характер соединения по указанной на чертеже записи;

-начертите схему расположения полей допусков;

-рассчитайте необходимые натяги и зазоры.

Оформление результатов работы

Напишите отчет о выполненной работе, в котором укажите название и цель работы.

Приведите выполненные расчеты, схемы расположения полей допусков с указанием номинальных размеров.

ПРАКТИЧЕСКАЯ РАБОТА № 11

Тема: Графическое изображение и нанесение допуска на чертеже полей допусков деталей.

Цель работы – научиться наносить допуски на чертежи и читать отклонение допусков.

Теоретические основы

Допуски формы и расположения поверхностей регламентируются стандартами.

Форму деталей, например валов, и отверстий втулок характеризуют различные поверхности, подразделяемые на номинальные и реальные. Номинальная поверхность – идеальная поверхность, номинальная форма которой задана чертежом или другой технической документацией. Реальные поверхности у детали получаются после ее изготовления.

Отклонения формы и расположения поверхностей подразделяют на три группы:

-отклонения и допуски формы;

-отклонения и допуски расположения поверхностей;

-суммарные отклонения и допуски формы и расположения поверхностей.

Порядок выполнения работы

1.Изучите теоретические основы (1. стр.227-254).

2.Выполните задание (по вариантам):

Вариант 1:

Суммарные допуски формы и расположения и их обозначение на чертежах

1. Допуск торцевого биения:

- нанесите допуск на чертеже по ГОСТ 2.308 – 79;

- изобразите отклонение.

Вариант 2:

Допуски взаимного положения при сочетании поверхностей плоскость – цилиндр:

1.Допуск параллельности:

- нанесите допуск на чертеже по ГОСТ 2.308 – 79;

- изобразите отклонение.

Оформление результатов работы

1.Напишите отчет о выполненной работе, в котором укажите название и цель работы.

2. Выполните задание (по вариантам).

Практическая работа № 12

Тема: Измерение отклонений формы цилиндрических поверхностей деталей гладким микрометром.

Цель работы – изучение способов контроля точности формы поверхностей, приобретение навыков контроля точности формы.

Задание: изучить конструкцию гладкого микрометра, рассмотреть порядок отсчета показаний и определения результатов измерения по шкалам его стебля и барабана. Освоить приемы измерения размеров деталей разных форм,

провести измерения отклонений формы цилиндрических поверхностей деталей гладким микрометром.

Выполнить отчет в письменном виде.

Материальное оснащение: макет гладкого микрометра, микрометр МК 0-25, детали, эскизы или чертежи деталей.

Порядок проведения работы

1. Ознакомиться с правилами безопасности при выполнении работ.

2. Повторить названия элементов гладкого микрометра, используя укрупненный макет микрометра, средство измерения (гладкий микрометр) и учебник по предмету «Допуски и технические измерения».

3. Рассмотреть порядок отсчета показаний гладкого микрометра.

4. Определить годность выданного инструмента для проведения контроля размеров изделия.

5. Изучить эскиз или чертеж.

6. Выполнить измерения размеров имеющейся детали и записать результаты измерений.

7. Составить отчет.

Теоретические основы

Контроль точности формы поверхностей производят универсальными и специальными измерительными средствами.

Отклонение от прямолинейности и плоскостности контролируют лекальной линейкой, измерительной головкой, поверочными плитами на краску, оптическими линейками и самопишущими приборами, отклонение от округлости – кругломерами.

Отклонения от округлости и отклонение от цилиндричности поверхности можно определить при помощи гладкого микрометра. Для этого необходимо осуществить измерение детали по нескольким точкам: при определении отклонения от округлости измерить диаметр контролируемой поверхности в одном сечении, при определении отклонения от цилиндричности – в продольном направлении.

Гладкий микрометр позволяет осуществить замер с погрешностью 0,025…0,20 мм, обеспечивает точность измерения до 0,01 мм.

В состав микрометра входит скоба с пяткой, микрометрический винт с шагом 0,5 мм и стопор.Микрометрический винт состоит изстебля, барабана и головки.

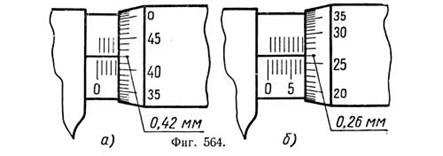

Продольная шкала, нанесенная на стебель, разделена риской на основную и вспомогательную так, что расстояние между рисками двух шкал составляет 0,5мм. Окружность барабана разделена на 50 равных делений. Поворот барабана на одно деление дает перемещение микрометрического винта на 0,01мм.

Трещотка, которой снабжена головка, позволяет передавать на микрометрический винт постоянное усилие. В случае, когда микрометрический винт упирается в пятку, торец барабана должен совместиться с нулевым делением основной продольной шкалы. При этом нулевое деление круговой шкалы на барабане должно совпадать с продольной риской основной шкалы.

Подготовка к измерениям

1.Тщательно протереть поверхности детали, подлежащие контролю, для удаления налипших частичек металла, например стружки.

2.Проверить готовность микрометра к проведению измерений, в частности проверить правильность установки на «ноль»; нулевые штрихи стебля и барабана должны совпадать.

Внимание! Если совпадение делений отсутствует, то проводить измерение нельзя. В этом случае необходимо либо устранить неточность инструмента, либо заменить его, чтобы вновь выполнить измерения.

Проведение измерений

Перед измерением устанавливают микрометр на размер несколько больше проверяемого, затем микрометр берут левой рукой за скобу 7, а измеряемую деталь помещают между пяткой 1 и торцом микрометрического винта 6. Плавно вращая трещотку 4, прижимают торцом микрометрического винта деталь к пятке до тех пор, пока трещотка не начнет провертываться и пощелкивать. При измерении диаметра цилиндрической детали линия измерения должна быть перпендикулярна образующей и проходить через центр.

При чтении показаний микрометра целые миллиметры отсчитывают по краю скоса барабана по нижней шкале, полумиллиметры – по числу делений верхней шкалы стебля. Сотые доли миллиметра определяют по конической части барабана по порядковому номеру (не считая нулевого) штриха барабана, совпадающего с продольным штрихом стебля.

При чтении показаний микрометр держат прямо перед глазами.

Оформление результатов работы

1.Напишите отчет о выполненной работе, в котором укажите название и цель работы, применяемое оборудование.

2.Приведите эскиз детали, оценку точности формы которой необходимо произвести с соответствующей точностью, заполните таблицы.

3.Опишите характер отклонения с учетом метрологических показателей гладкого микрометра и критерий годности контролируемой детали.

Контрольные вопросы

1.Какие отклонения от округлости вам известны?

2.Какие виды отклонений от цилиндричности вы знаете?

3.Каким образом осуществляют контроль отклонений от округлости и цилиндричности при помощи гладкого микрометра?

4.Можно ли выявить отклонения от плоскостности и параллельности при помощи гладкого микрометра?

Практическая работа № 13

Тема: Допуски формы и расположения поверхностей деталей

Цель работы – изучение допусков форм и расположения поверхности, получение практических навыков их определения и использования.

Теоретические основы

В процессе изготовления детали в связи с неточностью системы (станок-приспособление-инструмент-деталь) появляются погрешности. Которые оказывают свое влияние на форму и расположение поверхности.

Отклонения формы и расположения поверхностей. К отклонениям поверхностей деталей относят:

-отклонения формы поверхности;

-отклонения взаимного расположения поверхностей;

-величину шероховатости окончательно обработанной поверхности.

Отклонения поверхностей деталей влияют на эксплуатационные качества транспортных средств.

Требования к форме, расположению и шероховатости поверхностей деталей стандартизированы.

Номинальная поверхность – идеальная поверхность, номинальная форма которой задана чертежом или другой технической документацией.

Реальная поверхность – поверхность, полученная в результате обработки детали.

Отклонения формы поверхности – отклонение реальной формы поверхности, полученное при обработке, от номинальной формы поверхности (отклонение от прямолинейности; отклонение от округлости; от цилиндричности; от плоскостности; отклонение профиля продольного сечения).

Допуск формы поверхности – наибольшее допустимое значение отклонения формы. Отклонения формы и взаимного расположения поверхностей имеют условные обозначения (стр.98).

Отклонения взаимного расположения поверхностей:отклонения от параллельности; от перпендикулярности; отклонение наклона; отклонение от соосности; от симметричности; позиционное отклонение; отклонение от пересечения осей.

Суммарные отклонения: радиальное биение; торцевое биение; биение в заданном направлении; полное радиальное биение; отклонение формы заданного профиля; отклонение формы заданной поверхности.

Шероховатость поверхности. Основными параметрами, определяющими шероховатость поверхности, являются следующие:

- базовая длина профиля l;

- средняя линия профиля m;

- среднее арифметическое отклонение профиля Ra;

- высота неровностей по десяти точкам Rz;

- средний шаг неровностей Sm;

- средний шаг неровностей по вершинам S;

- относительная опорная длина профиля tp (p – уровень сечения профиля);

- опорная длина профиля ήр.

Правила нанесения на чертежах требований к шероховатости поверхности. Знаки шероховатости располагают:

- на выносных линиях, при этом возможно ближе к размерной линии;

- на полках выносных линий;

- на размерных линиях или их продолжениях при недостатке места;

- на линиях контура элементов деталей.

Преобладающее значение шероховатости поверхности указывают в правом верхнем углу. Если в скобках указывают знак шероховатости, то это означает, что есть поверхности с другой шероховатостью.

Бывают случаи, когда на одной поверхности разное значение шероховатости поверхности, тогда эти участки разделяют сплошной тонкой линией.

Порядок выполнения работы

1.Выполните задание 1 (варианты представлены в таблице стр.103):

- определите вид допуска;

- расшифруйте условные обозначения допуска формы поверхностей детали, допуска отклонения взаимного расположения детали, допуска суммарных отклонений по заданию;

- определите вид отклонений и допуск, в каком выражении задан допуск (диаметральном или радиусном), форму поля допуска, размеры нормируемого участка, степень точности допуска.

2.Ответьте на контрольные вопросы.

Оформление результатов работы

1.Напишите отчет о выполненной работе, в котором укажите название и цель работы.

2.Приведите исходные данные вариантов и выполненные задания.

КОНТРОЛЬНЫ