Охрана труда и организация труда в мастерской по механической обработке древесины

Виды пиломатериалов

В зависимости от обработки и внешнего вида лесоматериалы делятся на деловую древесину, пиломатериалы, фанеру, полуфабрикаты, дрова.

К деловой древесине относится круглый лес диаметром более 3 см. Если диаметр бревна превышает 11 см, то такой лес называют строительным или пиловочным, а диаметром меньше 11 см - тонким кругляком. Отходы деловой древесины используют на дрова.

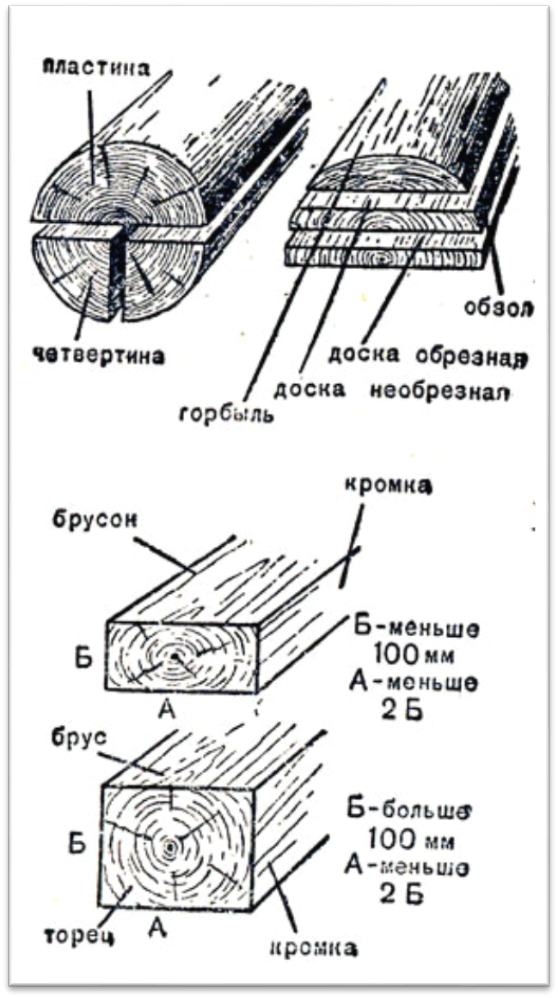

Мастеру-любителю наиболее часто приходится иметь дело с пиломатериалами, которые получаются при продольной распиловке круглого леса: досками, брусками и брусьями (рис. 17). Доски и бруски имеют толщину до 100 мм, причем ширина досок должна быть в 2 и более раз больше толщины, тогда как для брусков ширина не должна превышать толщину более чем в 2 раза. Тонкими считаются доски толщиной до 35 мм, толстыми - более 35 мм.

Рис. 17. Название пиломатериалов и их элементы

Тонкие доски обычно называют тесом. Пиломатериалы толще 100 мм принято называть брусьями.

Тонкие доски обычно называют тесом. Пиломатериалы толще 100 мм принято называть брусьями.

Необрезанные кромки досок и брусков называют обзолом. В зависимости от чистоты обработки кромок пиломатериалы бывают обрезными и необрезными.

По качеству древесины и числу пороков необрезные доски твердых лиственных пород делятся на четыре сорта, а доски и бруски хвойных пород - на шесть сортов.

Понятно, что материал надо подбирать в соответствии с его назначением: нецелесообразно, например, полку в сарае делать из высокосортной доски или сколачивать небольшой ящик из полноценной доски, когда есть подходящие по размеру обрезки.

Для мелких домашних поделок с успехом можно использовать доски и брусочки от упаковочной тары. Ящики иногда делают из твердых широколиственных пород низких сортов, но между сучками и другими дефектами всегда можно найти куски здоровой древесины. Тонкие брусочки и фанера от ящиков также могут пригодиться.

Чтобы доски при разборке ящиков не кололись, ударять молотком нужно не по доске непосредственно, а по подкладке из деревянного бруска.

Нужный материал нередко можно найти среди старой, выброшенной на чердак мебели. Особенную ценность с точки зрения столяра-любителя представляют крышки дубовых столов, спинки деревянных кроватей, ножки и сиденья стульев и т. д. Если эти материалы были в свое время отделаны краской или лаком, их нужно очистить, размочив лакокрасочное покрытие составом для удаления старой краски и затем соскоблив циклей или стеклянной шкуркой.

Старая мебель иногда бывает поражена жучками-точильщиками, что можно обнаружить по небольшим отверстиям на поверхности изделий. Такой материал не следует применять, так как жучки могут попасть в древесину мебели, находящейся в доме.

Виды полуфабрикатов.

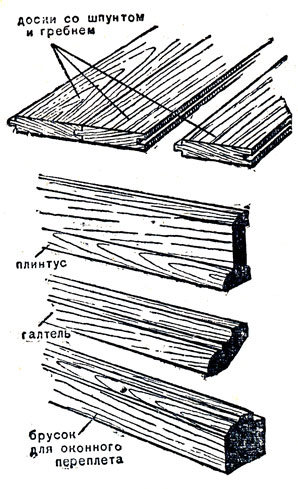

Кроме пиломатериалов и готовых изделий, деревообрабатывающие заводы выпускают еще так называемый "погонаж" - доски и бруски стандартной длины с оструганными по определенному профилю сторонами. Сюда относятся шпунтованные и фальцованные доски (рис. 18), применяемые для настилки полов, обивки наружных деревянных стен, сколачивания щитов и т. д., а также бруски с профильным фигурным поперечным сечением - для плинтусов и галтелей полов, наличников окон и дверей, поручней для лестниц.

Рис. 18. Образцы погонажных изделий

Для любителя мастерить незаменима клееная фанера. По сравнению с другими это материал универсальный, ее можно применять и для постройки беседки в саду, и для изготовления мебели, и для множества мелких поделок. Современные синтетические клеи и мощные прессы позволяют получать фанеру, превосходящую по механическим свойствам обычные древесные материалы.

Для любителя мастерить незаменима клееная фанера. По сравнению с другими это материал универсальный, ее можно применять и для постройки беседки в саду, и для изготовления мебели, и для множества мелких поделок. Современные синтетические клеи и мощные прессы позволяют получать фанеру, превосходящую по механическим свойствам обычные древесные материалы.

В продаже можно встретить фанеру двух видов: ножевую и клееную. Ножевая представляет собой слой древесины, срезанный с кряжа в виде листа шириной от 200 до 500 мм при длине 1500-2000 мм и толщине от 0,6 до 1,5 мм. Как правило, ножевая фанера делается из древесных пород с красивой текстурой и используется главным образом для оклейки столярных изделий, изготовленных из дешевых пород дерева.

Клееная фанера состоит из нескольких тонких листов (3-7 и более), называемых шпоном. Чтобы фанерный лист не коробился и не кололся, количество слоев шпона делают нечетным, причем смежные листы склеивают так, чтобы направление волокон одного было перпендикулярно направлению волокон другого.

Согласно государственным стандартам фанера выпускается в листах длиной до 3 м, шириной до 2 м и толщиной от 2 до 15 мм. Наиболее распространенный размер листа 1,5 X 1,5 м.

Необходимо иметь в виду, что фанера подразделяется на водостойкую и средней водостойкости.

Для обшивки внутренних частей помещения и изготовления мебели (кроме кухонной) применяют фанеру средней водостойкости. Для внешних поделок, подверженных действию солнца, ветра и влаги, следует применять водостойкую фанеру. В качестве защиты от увлажнения изделия из фанеры покрывают водостойкой краской.

В зависимости от качества древесины и обработки клееная фанера делится на несколько сортов.

На поверхности фанеры могут быть трещины, отверстия от выпавших сучков и другие пороки. Имея небольшой навык в отделке древесины, мастер-любитель может сделать листы фанеры с пороками вполне пригодными для изготовления многих вещей, используемых внутри дома.

Лист прежде всего нужно осмотреть и наметить сторону для лицевой отделки. Отверстия от выпавших сучков следует осторожно подравнять кончиком перочинного ножа, поверхность нижележащего шпона зачистить и наклеить вставку, вырезанную из негодного куска фанеры.

Текстура древесины вырисовывается отчетливее, если поверхность листа почистить проволочной щеткой по направлению волокон. Внешний вид фанерного листа с небольшими дефектами можно улучшить, окрасив масляной краской. Красить следует два раза, предварительно прошпаклевав. Перед шпаклевкой поверхность надо смочить водой. После первой окраски фанеру следует зачистить стеклянной шкуркой.

При необходимости фанеру можно гнуть. Чтобы она при этом не трескалась, обе стороны листа предварительно смачивают водой и проглаживают горячим утюгом. Затем лист снова смачивают водой, начинают гнуть и в процессе изгибания проглаживают утюгом.

Подготовка ручных пил к работе

В подготовку пил к работе входят следующие операции: проверка качества инструмента, заточка, фугование и разводка зубьев пил.

Проверка качества пил включает в себя оценку их технического состояния — прочность и целостность ручек, надежность полотен и их крепление, остроту зубьев и качество разводки. Усилия, затрачиваемые на пиление, во многом зависят от качества заточки и правильности разводки зубьев пил.

В процессе пиления зубья пил тупятся, и чтобы восстановить их режущую способность, осуществляют заточку.Ручные пилы обычно затачивают трехгранными или ромбическими напильниками.

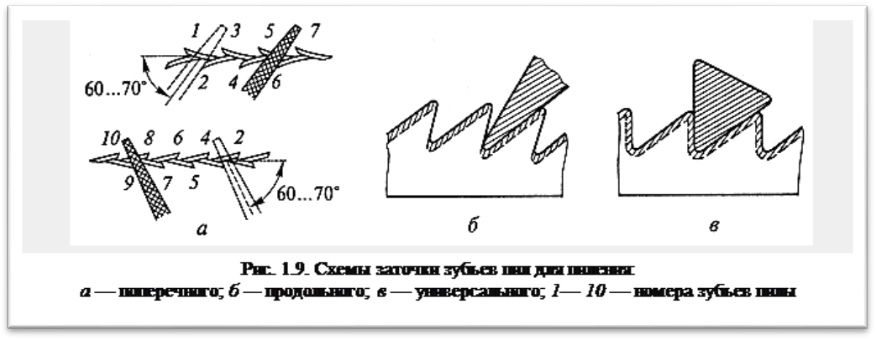

Зубья пил для поперечного раскроя древесины имеют косую заточку, их затачивают под углом 60...70° к полотну пилы (рис. 1.9, а). У этих пил зубья затачивают через один и при заточке снимают металл со скошенной поверхности зуба. Заточив зубья с одной стороны, пилу поворачивают к себе другой стороной и, укрепив ее в тисках, затачивают остальные зубья под тем же углом.

Зубья пил для продольного пиления имеют прямую заточку, поэтому их затачивают с одной стороны под углом 90° к полотну пилы (рис. 1.9, б).

Зубья пил для продольного пиления, у которых угол между передней и задней гранями соседних зубьев меньше 60°, затачивают ромбическим напильником.

Зубья пил для универсального пиления затачивают трехгранным напильником прямой заточкой, сняв металл одновременно с передней и задней поверхностей зубьев (рис. 1.9, в).

При заточке зубьев за каждый рабочий проход напильника нужно снимать слой металла одинаковой толщины. Для этого нажим напильника должен быть равномерным и только при движении вперед. Перемещать напильник в обратном направлении нужно свободно, без нажима, отрывая или не отрывая его от затачиваемой поверхности. Окончательную доводку производят напильником с мелкой насечкой (бархатным). После напильника заусенцы с боковых граней зубьев снимают мокрым оселком. Для удобства заточки полотно пилы зажимают в деревянных тисках различных конструкций.

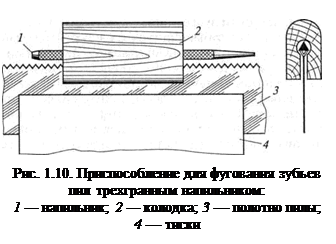

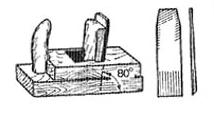

Чтобы предотвратить выступ отдельных зубьев пил и выправить их положение по одной линии, прибегают к их фугованию оселком или трехгранным напильником. Если отклонения вершин зубьев пил от прямой линии значительны, то все зубья фугуют напильником, вставленным в деревянную колодку (рис. 1.10). Полотно пилы должно быть закреплено в деревянных тисках. Зубья пилы фугуют напильником до заточки или, как правило, после разводки.

Чтобы предотвратить выступ отдельных зубьев пил и выправить их положение по одной линии, прибегают к их фугованию оселком или трехгранным напильником. Если отклонения вершин зубьев пил от прямой линии значительны, то все зубья фугуют напильником, вставленным в деревянную колодку (рис. 1.10). Полотно пилы должно быть закреплено в деревянных тисках. Зубья пилы фугуют напильником до заточки или, как правило, после разводки.

В процессе пиления полотно пилы трется о стенки распиливаемого материала и зажимается в пропиле. Во избежание этого зубья необходимо развести.

Разводка зубьев пил заключается в том, что их поочередно отгибают то в одну (четные зубья), то в другую (нечетные) сторону. При разводке зуб отгибают не целиком по высоте, а наполовину. При пилении древесины твердых пород зубья разводят на 0,25... 0,5 мм на сторону, а мягких пород — на 0,5...0,7 мм. Общая величина развода зубьев не должна быть больше толщины полотна.

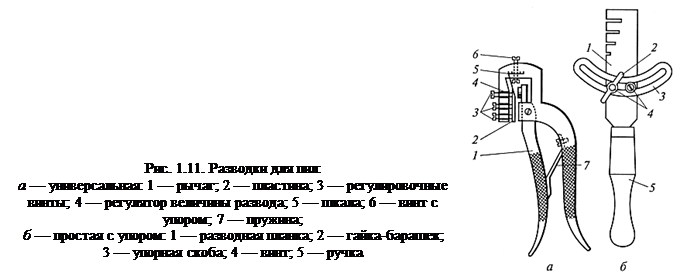

При разводе зубьев важно обеспечить одинаковый отгиб зубьев на каждую сторону. Если это условие не будет выполнено, то качество пиления снизится. Зубья разводят вручную разводками различных конструкций — от простых до универсальных (рис. 1.11). Полотно пилы плотно зажимают в тиски, а затем отгибают зубья попеременно, то в одну, то в другую сторону. Разводить зубья пилы простой разводкой нужно равномерно, без больших усилий, иначе зуб можно сломать. Помимо простой разводки применяют универсальную разводку, которая дает возможность п олучить правильную величину развода зубьев пилы. Величину развода зубьев проверяют шаблоном. Разводить зубья можно до и после заточки в зависимости от их износа. При значительном искажении развода лучше вначале развести, а затем заточить пилу. Требования к качеству пиления

Качество пиления характеризуется шероховатостью полученных поверхностей и точностью

обработки заготовки. Более шероховатая поверхность получается при работе тупой и плохо разведенной пилой, поэтому перед работой пилу следует хорошо заточить и развести. Неточный распил древесины получается при сильном нажиме пилой и при отклонении ее от разметочной риски. Запиливание шипов и проушин следует начинать только после приобретения достаточного опыта в работе ручными пилами и отработки приемов пиления. При пилении разметочную риску сохраняют. Линия пропила должна проходить рядом с риской, и по этой линии определяют точность распиловки. При дальнейшей обработке строганием припуск на обработку снимается.

Чтобы избежать отщепов и отломов кромок при поперечном распиливании деталей, их концы при окончании пиления следует поддерживать левой рукой. Запиливание шипов и проушин должно выполняться с достаточной точностью.

Полезные советы столяру

• Чем тоньше деталь, тем меньшего размера должны быть зубья пилы. Поэтому для опиливания мелких штапиков или планок можно использовать шлицевую пилку для металла, но работать ею следует в стусле.

• Края фанеры при распиле поперек рубашечного слоя не будут скалываться, если место распила предварительно смочить водой.

• Чтобы пила с нешироким разводом зубьев не застревала в древесине (особенно в сырой), ее достаточно натереть мылом, и работа пойдет быстрее.

6. Плоскостное строгание.

6. Плоскостное строгание.

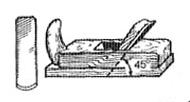

Шерхебель применяют для первоначального грубого строгания досок и заготовок, в особенности когда нужно снять строганием толстый слой древесины. Железку в шерхебеле выпускают за плоскость подошвы до 3 мм; она имеет овальную режущую кромку, снимает толстую стружку, на обрабатываемой поверхности оставляет довольно глубокие ложбинки. Овальность режущей кромки позволяет строгать шерхебелем поперек волокон и под разными углами к ним без их продольного разрыва.

Рубанок одинарный применяют для выравнивания поверхности после распиливания или строганием шерхебелем. Лезвие железки прямолинейное.

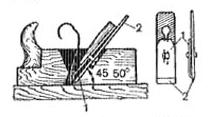

Рубанок двойной от одинарного отличается тем, что имеет контржелезку (стружколоматель). Кромка контржелезки параллельна режущей кромке, устанавливают ее по возможности ближе к режущей кромке. Чем ближе кромка контржелезки к режущей кромке, тем строгание чище. Двойной рубанок применяют для чистого строгания, для застрагивания торцов, для зачистки задиров и свилевых мест.

Рубанок двойной от одинарного отличается тем, что имеет контржелезку (стружколоматель). Кромка контржелезки параллельна режущей кромке, устанавливают ее по возможности ближе к режущей кромке. Чем ближе кромка контржелезки к режущей кромке, тем строгание чище. Двойной рубанок применяют для чистого строгания, для застрагивания торцов, для зачистки задиров и свилевых мест.

Шлифтик - это укороченный двойной рубанок с уменьшенным  пролетом и увеличенным углом присадки. Служит для зачистки задиров, свилевых мест, торцов. Снимает очень тонкую стружку. Шлифтик пригоден для обработки прессованной древесины большой твердости.

пролетом и увеличенным углом присадки. Служит для зачистки задиров, свилевых мест, торцов. Снимает очень тонкую стружку. Шлифтик пригоден для обработки прессованной древесины большой твердости.

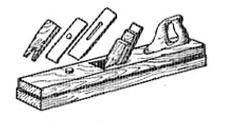

Фуганок применяют для строгания больших плоскостей под линейку и для выравнивания по длине (сфуговывания) кромок, в частности для их склеивания. Фуганок отличается от рубанка размерами колодки и железки. Длинная колодка фуганка способствует выравниванию строгаемой поверхности. Железка у фуганка чаще двойная. В переднюю часть колодки фуганка вклеивают невысокую цилиндрическую вставку - ударную кнопку. Ударами по кнопке молотком выбивают  железку из летка.

железку из летка.

Цинубель - специальный одинарный рубанок с мелкими зубчиками на лезвии. Зубчики образуются продольным рифлением передней грани железки. Цинубель служит для образования шероховатости на поверхности древесины перед наклеиванием на нее облицовочной фанеры при фанеровании с целью предупредить сильное выдавливание клея в отдельных местах и избежать в этих местах слабого склеивания. Некоторые столяры вставляют в колодку цинубеля остро оточеную железку одинарного или двойного рубанка и строгают им свилеватую древесину твердых пород. Так как угол присадки у цинубеля равен 80 градусов, строгание получается чистым.

Торцовый рубанок с железкой, установленной под острым углом к боковой стороне колодки, служит для застрагивания торцов.

К строгальным инструментам относят также циклю. Цикля представляет собой стальную пластину длиной 100-150 мм, шириной около 60 мм и толщиной до 1 мм. Ее часто изготавливают из полотен отслуживших ленточных и лучковых пил. Назначение цикли - зачистка древесины твердых лиственных пород после ее обработки двойным рубанком или шлифтиком. Режущая часть цикли является заусенец (жало) на проточенной кромке. При циклевании жало располагается почти перпендикулярно к обрабатываемой поверхности и снимает очень тонкую (ажурную) стружку. Иногда циклю вставляют в колодку с ручками.

Железки с прямолинейной или овальной режущей кромкой затачивают на мелком точиле, на мелкозернистом бруске; окончательную наводку (правку) производят на оселке. По окончании заточки и правки следует с нажимом провести железку острием лезвия по твердой древесине или по сучку. После этого делают доводку на оселке. Этим предупреждается образование у заточенной железки так называемого "ложного жала", вызывающего затупления лезвия в самом начале работы инструментом. Концы прямолинейного лезвия должны быть несколько заовалены, чтобы при строгании они не задирали древесины и не оставляли на ее поверхности следов.

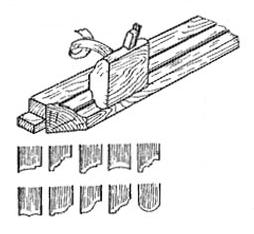

7.Профильное строгание.

7.Профильное строгание.

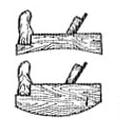

Горбачи служат для обработки вогнутых и выпуклых поверхностей. Длина колодки 250 мм, ширина 60 мм. Железка обычная рубаночная, двойная. Кривизна подошвы горбача должна соответствовать кривизне обрабатываемой поверхности. У деревянного горбача подошва имеет постоянную кривизну. Подошва горбача с металлической колодкой представляет собой упругую стальную пластину, способную изгибаться в обе стороны; кривизну ее можно изменять при помощи специальных установочных винтов.

Зензубель применяют для отборки на кромках деталей фальцев. Длина колодки зензубеля 250 мм, высота 80 мм, ширина 20 мм. Подошва прямая. Сбоку колодки имеется раковина для вылета стружки. Железка зензубеля имеет вид лопаточки шириной 20 мм в лезвии и 7 мм в хвостовике. Железка вставляется в колодку снизу и закрепляется клином, вставляемым сверху. Лезвие может быть прямым и составлять с боковой кромкой прямой угол; оно может быть и скошенным. Железку с косым лезвием устанавливают под острым углом к боковой стороне колодки. Зензубель с косой железкой дает более чистое строгание; кроме того, он более удобен в работе: благодаря острому углу железки колодка лучше прижимается  к борту выстрагиваемого фальца.

к борту выстрагиваемого фальца.

Фальцгобель служит для тех же целей, что и зензубель, но дает он выемку определнного размера - четверть. В отличие от зензубеля фальцгобель имеет колодку шириной 30 мм и ступенчатую подошву. Щечка подошвы служит ограничителем ширины строгания, уступ - ограничителем глубины. Железка у фальцгобеля всегда одинарная. Раковина односторонняя, стружка вылетает влево от колодки.

Штабгобель - инструмент, которым придают преимущественно закругленную форму лицевым кромкам некоторых деталей (щитков, брусков), а также лицевой стороне штабиков. Штабгобели имеют колодки разной ширины. Режущая кромка железки и подошва колодки обычно  вогнутые; леток - односторонняя раковина.

вогнутые; леток - односторонняя раковина.

Калевка, или отборник, служит для фигурной обработки лицевых кромок деталей. Подошва колодки и режущая кромка железки имеют форму, обратную профилю отборки. Леток - односторонняя раковина.

Фигарей служит для отборки широкой фаски или широкого профиля на краях дощатой филенки. Соответственно этому фигарей имеет широкую наклонную к горизонтали или фигурную подошву, железку косую или профильную шириной до 90 мм.

Карнизник - инструмент для обработки карнизных брусков и наличников со сложным  профилем.

профилем.

Галтель применяют для выстрагивания желобков различной ширины и глубины с различным радиусом закругления. В связи с этим имеются галтели с железкой разной ширины. Режущая кромка железки закругленная, леток сквозной. В виде боковой раковины леток делают лишь в очень узких колодках.

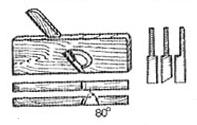

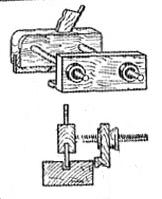

Шпунтубель - струг довольно сложной конструкции, состоит из трех основных частей: колодки с железкой, направляющей планки и двух винтов с гайками и контргайками.. Шпунтубель предназначен для выстрагивания на кромке или на пласти деталей, на заданном расстоянии от края, прямоугольного паза. Подошва шпунтубеля образуется вставленной в колодку снизу металлической пластинкой толщиной 3 мм с прорезью для железки. При помощи винтиков с барашками можно выдвигать пластинку из колодки на большее или меньшее расстояние, соответственно глубине выбираемого паза. Ширина паза зависит от ширины железки. Шпунтубель имеет набор железок шириной от 3 мм до 15 мм. Расстояние между железкой и краем обрабатываемой детали регулируется направляющей планкой, расположенной сбоку колодки на двух винтах.

Шпунтубель - струг довольно сложной конструкции, состоит из трех основных частей: колодки с железкой, направляющей планки и двух винтов с гайками и контргайками.. Шпунтубель предназначен для выстрагивания на кромке или на пласти деталей, на заданном расстоянии от края, прямоугольного паза. Подошва шпунтубеля образуется вставленной в колодку снизу металлической пластинкой толщиной 3 мм с прорезью для железки. При помощи винтиков с барашками можно выдвигать пластинку из колодки на большее или меньшее расстояние, соответственно глубине выбираемого паза. Ширина паза зависит от ширины железки. Шпунтубель имеет набор железок шириной от 3 мм до 15 мм. Расстояние между железкой и краем обрабатываемой детали регулируется направляющей планкой, расположенной сбоку колодки на двух винтах.

Федергобель служит для выборки на кромке гребня, вставляемого в паз. Этот инструмент состоит из колодки с железкой П-образной формы.

Грунтубель применяют для выстрагивания паза трапецевидного сечения поперек волокон после того, как паз пропилен по бортам (краям) наградкой. Грунтубель состоит из колодки и вставленного сбоку резца в виде заостренного крючка. Резец закрепляется в колодке клином или винтом с барашком. Древесину из пропиленного паза часто выбирают долотом или стамеской, а грунтубелем зачищают только дно паза.

Железку инструментов для профильного строгания, если позволяет форма их режущей кромки, затачивают на бруске и оселке. В других случаях заточку производят напильниками разной формы с мелкой насечкой, а правку - фигурным брусочком из твердой древесины, пропитанным маслом и посыпанным наждачной пудрой.

Отделка древесины.

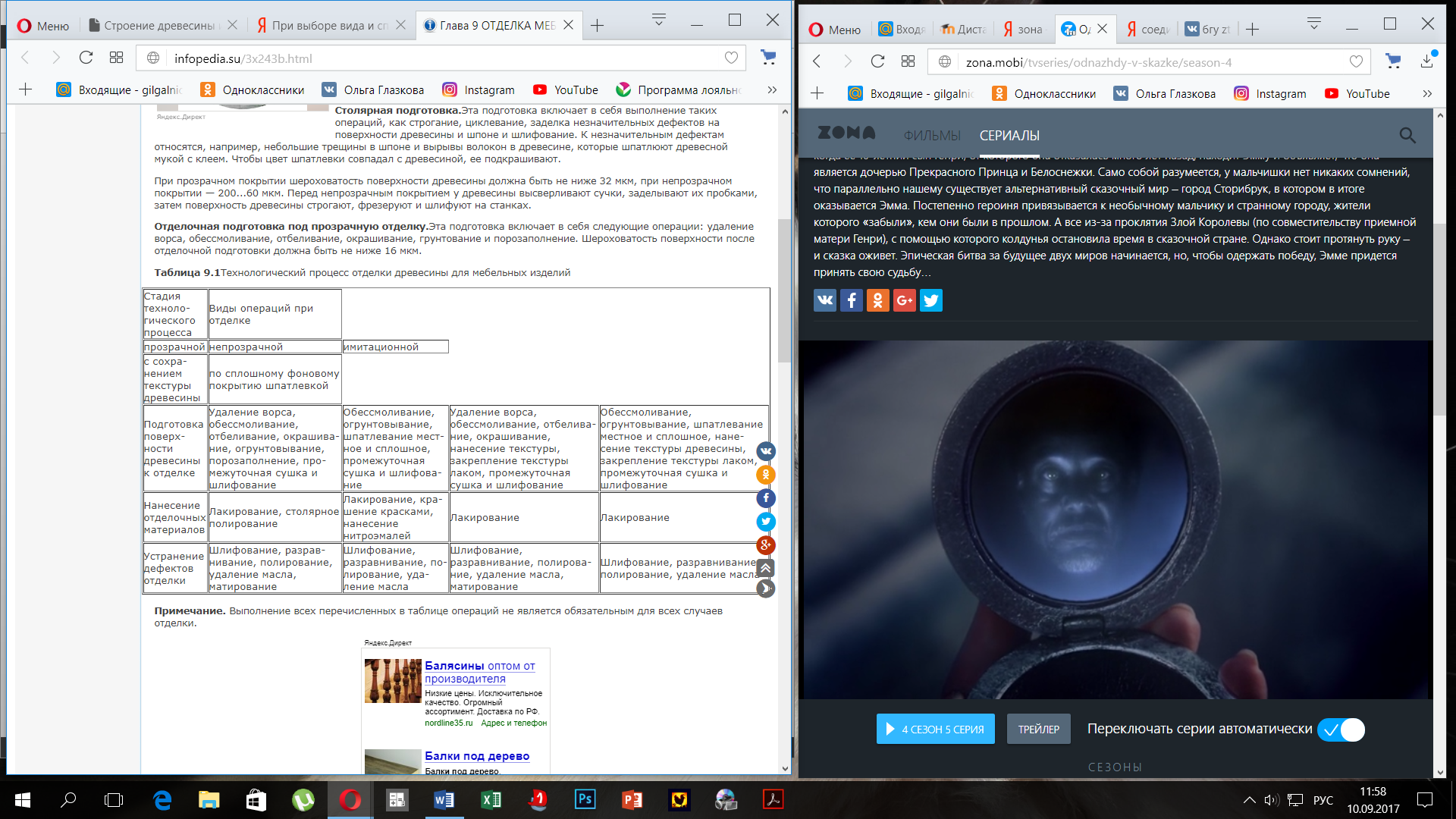

При выборе вида и способа отделки мебельных изделий необходимо учитывать специфические свойства древесины, из которой изготовляют эти изделия. Строение и свойства древесины находятся в прямой зависимости от ее породы и местности, где она произрастала. При определении вида отделки учитывают пористость древесины, ее твердость, структуру, цвет, влажность, а также наличие в ней смолы и дубильных веществ. Различают отделку прозрачную, непрозрачную и имитационную.

При прозрачной отделке на поверхность древесины наносят прозрачное покрытие, что помогает сохранить цвет и текстуру древесины.

При непрозрачной отделке на поверхность древесины наносят непрозрачное покрытие (лаки и эмали, а также облицовочные материалы в виде пленок).

Имитационная отделка выполняется на малоценной породе древесины, на которой искусственно воспроизводят текстуру и цвет древесины ценных пород.

Отделка мебельных изделий улучшает их внешний вид, защищает от внешней среды.

При отделке применяют различные отделочные материалы.

Стадии технологического процесса отделки древесины для мебельных изделий приведены в табл. 9.1.

Подготовка поверхности древесины к отделке

Подготовку поверхности древесины к отделке подразделяют на столярную и отделочную (выполняется как под прозрачные, так и под непрозрачные покрытия).

Столярная подготовка.Эта подготовка включает в себя выполнение таких операций, как строгание, циклевание, заделка незначительных дефектов на поверхности древесины и шпоне и шлифование. К незначительным дефектам относятся, например, небольшие трещины в шпоне и вырывы волокон в древесине, которые шпатлюют древесной мукой с клеем. Чтобы цвет шпатлевки совпадал с древесиной, ее подкрашивают.

При прозрачном покрытии шероховатость поверхности древесины должна быть не ниже 32 мкм, при непрозрачном покрытии — 200...60 мкм. Перед непрозрачным покрытием у древесины высверливают сучки, заделывают их пробками, затем поверхность древесины строгают, фрезеруют и шлифуют на станках. Отделочная подготовка под прозрачную отделку.Эта подготовка включает в себя следующие операции: удаление ворса, обессмоливание, отбеливание, окрашивание, грунтование и порозаполнение. Шероховатость поверхности после отделочной подготовки должна быть не ниже 16 мкм.

Для удаления ворса поверхность древесины следует увлажнить. При увлажнении водой поверхность древесины многократно (не менее трех раз) увлажняют ею, а затем шлифуют. При увлажнении древесины растворами красителя или различных лаков ее ворс в результате набухания поднимается. Чтобы ворс при шлифовании древесины не приглаживался вновь, ему необходимо придать жесткость, для чего поверхность перед шлифованием увлажняют 3...5%-ным раствором столярного клея или дисперсией ПВА в теплой воде. При отделке древесины полиэфирными лаками ворс не удаляют, так как эти лаки не вызывают заметного набухания древесины. Древесину шлифуют на станках шкуркой № 6... 8.

Обессмоливание производят при отделке древесины хвойных пород. Объясняется это тем, что при наличии смолы ухудшается сцепление (адгезия) лаков с поверхностью, а в результате затирается шлифовальная лента при шлифовании. Для обессмолива- ния поверхности применяют 25%-ный водный раствор ацетона, 5...6%-ный водный раствор кальцинированной соды или смесь этих растворов в соотношении 1 :4. Эти составы в подогретом виде наносят щеткой на поверхность древесины и после растворения смолы смывают теплой водой или слабым раствором кальцинированной соды.

1-й состав 2-й состав

Перекись водорода 20%-ная 100 100

Жидкое стекло 10...50 —

Аммиачная вода — 10

Лучшее отбеливающее средство — перекись титана, которая безвредна и пригодна для отбеливания древесины всех пород. Отбеливание выполняют щеткой или тампоном, нанося слой раствора на поверхность древесины и затем смывая его теплой водой после нескольких минут выдержки.

Для одновременного отбеливания и обессмоливания служат составы, содержащие соответственно отбеливающие и обессмоливающие вещества. Например, один из составов на 1 л воды содержит 30 г кальцинированной соды, 25 г поташа и 60 г хлорной извести. Состав смывают 2 —3%-ным раствором соляной кислоты.

Окрашивание древесины производят для придания ей новой окраски и сохранения ее текстуры. Различают окрашивание водорастворимыми красителями, пигментное («сухое») и подкрашенными жидкими грунтовками.

Из водорастворимых красителей применяют анилиновые (морилки) и протравные (водные растворы солей железа, меди, хрома и марганца). Действие последних основано на окрашивании древесины в результате химического взаимодействия красителей с дубильными веществами древесины.

Водорастворимыми красителями древесину окрашивают вручную, окунанием, пневматическим распылением и вальцами.

При окрашивании вручную окрашиваемую поверхность смачивают водой, а потом — раствором красителя кистью, тампоном или поролоновой губкой. Затем древесину насухо протирают сухим тампоном вдоль волокон.

При окрашивании методом окунания детали навешивают на подвески и погружают в ванну с раствором. После извлечения из ванны краситель свободно стекает с деталей и протирки не требует. Так красят в основном стулья и точеные детали.

При окрашивании пневматическим распылением раствор красителя на поверхность древесины наносят краскораспылителем. Излишки красителя снимают с поверхности тампоном. Расстояние от сопла краскораспылителя до поверхности 250...350 мм, диаметр отверстия сопла 1,5...2 мм.

Окрашивание вальцами выполняют на станках, предназначенных для нанесения клея. Для равномерного окрашивания вальцы обертывают поролоном. Скорость подачи заготовки 6... 12 м/мин.

После окрашивания водорастворимыми красителями заготовки сушат в условиях цеха или в камерах с принудительной циркуляцией воздуха (конвективная сушка). Продолжительность сушки в условиях цеха при температуре 18... 23 °С — не менее трех часов, в конвективной сушильной камере при температуре 45...50°С — 10 мин, при температуре 80...85°С — 5 мин. При окрашивании водорастворимыми красителями глубина крашения составляет обычно не более 0,5 мм.

Пигментное («сухое») окрашивание — это покрытие поверхности древесины растворенными в воде до определенной концентрации пигментами.

Окрашивание древесины подкрашенными грунтовками предназначено для одновременного поверхностного окрашивания и грунтования, что обеспечивает равномерное окрашивание древесины без поднятия ворса.

Грунтование и порозаполнение позволяют значительно сократить расход лака и эмали, улучшить качество отделки. Перед покрытием изделия лаком его грунтуют. Лакокрасочная промышленность выпускает готовые к употреблению составы для грунтования (НК, БНК и др.) В грунты по мере необходимости добавляют порошок пемзы, мел, тальк, каолин, трепел, древесную муку или пигменты для подкрашивания грунта под цвет древесины.

При отделке спиртовыми политурами поверхности огрунтовывают 3... 5%-ными политурами или нитролаками. Нанесенный тампоном тонкий слой политуры или нитролака сушат в течение 5…10 мин, а затем шлифуют вручную шкуркой № 5, 6. Огрунтовывание производят не менее двух раз с промежуточным шлифованием.

Грунтовки наносят на древесину пневматическим распылением, вальцами и обливом. Пневматическим распылением наносят грунтовку вязкостью (30 ± 5) с по вискозиметру ВЗ-4. Распыление производят на расстоянии 250...400 мм от поверхности. Вальцами грунтовку наносят на станках. Скорость подачи заготовок 8…12 м/мин. Для нанесения грунтовок обливом применяют лаконаливные машины. Грунтовку наносят один раз.

После нанесения грунтовки изделия сушат и шлифуют. При отделке масляными эмалями поверхность древесины грунтуют олифой. Грунтование и порозаполнение полиэфирным лаком применяют редко, так как он образует толстые покрытия с малой усадкой.

Порозаполнители поставляются обычно в виде двух компонентов: раствора пленкообразователя и наполнителя. Перед употреблением компоненты смешивают, так как суспензия порозаполнителей неустойчива: при хранении образуется плотный труднорастворимый осадок в результате расслаивания порозаполнителя. Порозаполнители могут быть бесцветными или подкрашенными. Наибольшее применение получили порозаполнители КФ-1, КФ-2, ПМ-11, ЛК.

Порозаполнители наносят на поверхность древесины так, чтобы порошок-заполнитель заполнил поры древесины. Порозаполнитель наносят вручную тампоном, шпателем или вальцами. Порозаполнители вуалируют (закрывают) текстуру древесины, поэтому излишки их необходимо снимать и протирать поверхность.

Для нанесения вальцами применяют специальные станки.

Отделочная подготовка под непрозрачную отделку.Такая отделка включает в себя операции обессмоливания, грунтования, местного и сплошного шпатлевания.

Обессмоливание производится так же, как и при подготовке поверхности древесины под прозрачную отделку.

Для грунтования применяют грунтовки с пигментами, соответствующие цвету основного лакокрасочного материала. Для непрозрачной отделки используют казеиновые, масляные, нитро- целлюлозные, глифталевые грунтовки и пинотексы.

Местное шпатлевание производят густыми шпатлевками или замазками. Шпатлевку наносят шпателями и кистью два или три раза, так как она дает большую усадку при высыхании. После того как шпатлевка просохнет, ее шлифуют.

Сплошное шпатлевание выполняют для выравнивания всей поверхности древесины и окрашивания ее в одинаковый цвет. Сплошное шпатлевание производится пневматическим распылением, обливом[14] и вальцами на станках. Зашпатлеванная поверхность должна быть ровной, без пропусков и подтеков шпатлевки. Основными видами операций при нанесении прозрачного покрытия являются лакирование и столярное (чистое) полирование, а также грунтование, шлифование, создание смоляной пленки и удаление масла.

Лакирование.В настоящее время основным способом достижения прозрачной отделки является нанесение на поверхность древесины лака, или лакирование. Для лакирования используются самые разные лаки и способы их нанесения.

В современной практике наиболее часто применяются нитроцеллюлозные лаки, которые дают прочную, эластичную, достаточно атмосферостойкую, быстросохнущую пленку. Нитролаки подразделяются на три группы: лаки горячего нанесения (при температуре 70...75°С) — НЦ-223, НЦ-225, лаки холодного нанесения (при температуре 18...23°С) - НЦ-216, НЦ-218, НЦ-221, НЦ- 222, НЦ-224, НЦ-296 (бывший НЦ-316) и лаки, дающие матовую пленку, — НЦ-49, НЦ-243. До рабочей вязкости нитролаки доводят растворителем № 646, за исключением лака НЦ-223, для которого применяют растворитель РМЛ-315. Все перечисленные нитроцеллюлозные лаки можно наносить на поверхность изделий кистью, тампоном или методом пневматического распыления. Лак НЦ-243 можно наносить и обливом. Лаки наносят 2...3 раза с промежуточной сушкой и сухим шлифованием шкуркой № 5 и 6.

Масляные лаки образуют прочную, эластичную, атмосферостойкую, но недостаточно декоративную пленку с сильным блеском. Из масляно-смоляных лаков сейчас используют пентафталевые лаки ПФ-231, ПФ-283 (бывший 4С). Лак ПФ-231 — светлый, образующий прочное глянцевое покрытие, высыхающее медленно, при температуре 18...23°С. Хорошо наносится как кистью, так и методом распыления. Отделка сводится к нанесению на поверхность 2... 3 слоев лака преимущественно кистью. Сохнет 8... 48 ч. Лак хорошо растекается, если его слегка подогреть. К полиэфирным лакам, широко применяющимся в мебельной промышленности, относятся ПЭ-246, ПЭ-265, ПЭ-251Б.

Лаки наносятся при отделке изделий в электрическом поле высокого напряжения; применяются для отделки щитов, облицованных шпоном ценных пород, и брусковых изделий.

Полиуретановые лаки обладают хорошей водостойкостью, атмосферостойкостью и износоустойчивостью. По своим свойствам он и близки к полиэфирным, а по некоторым показателям и превосходят их. Известны лаки марок УР-2112М и УР-2124М, которые наносят наливом и распылителем. Количество слоев лака устанавливают в зависимости от категории отделки. Расход лака — 110... 150 г/м2.

К инструментам, устройствам и машинам для лакирования относятся кисти и тампоны, пневматические распылители, а также распылители, вращающиеся в электрическом поле высокого напряжения, лаконаливные машины и др. При малых объемах работ (например, в учебных мастерских) лак наносят ручными инструментами — кистью (щетинной или волосяной) или тампонами.

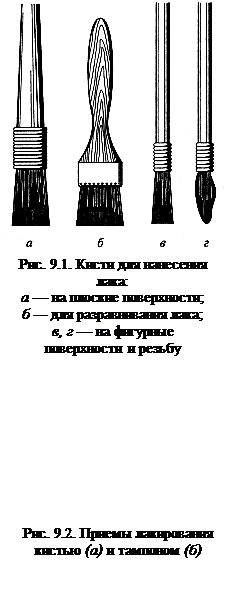

Виды кистей для нанесения и разравнивания лаков приведены на рис. 9.1. При лакировании кисть окунают в сосуд с лаком и наносят лак на отделываемую поверхность вдоль волокон древесины, в несколько слоев, с промежуточной сушкой между ними (рис. 9.2, а).

Виды кистей для нанесения и разравнивания лаков приведены на рис. 9.1. При лакировании кисть окунают в сосуд с лаком и наносят лак на отделываемую поверхность вдоль волокон древесины, в несколько слоев, с промежуточной сушкой между ними (рис. 9.2, а).

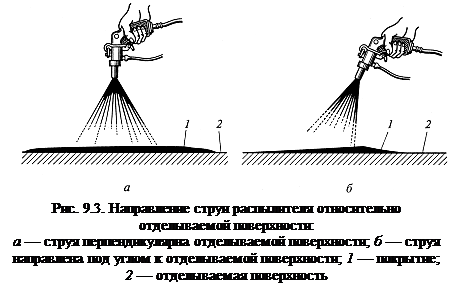

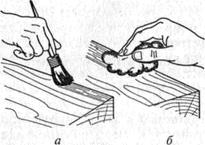

Тампон делают из мебельной ваты или вязальной шерсти, завернутой в шерстяную или полотняную ткань. При лакировании тампоном вату или шерсть тампона смачивают лаком и наносят на поверхность вдоль волокон древесины (рис. 9.2, б). При использовании пневматического распылителя лак распыляют с помощью сжатого воздуха. При работе распылителем факел распыления должен быть направлен перпендикулярно к отделываемой поверхности (рис. 9.3). На узкие поверхности лак наносят вдоль волокон, на широкие — перекрестно. При нарушении режимов пневматического распыления лака могут появиться следующие дефекты — шагрень, неравномерная толщина покрытия, пузырьки воздуха в покрытии, пропуск лака и подтеки. Лакирование с помощью пневматического распылителя позволяет улучшить качество отделки и увеличивает производительность труда. Недостатком является большая потеря отделочных материалов (15...70%), а также обязательное наличие распылительных кабин, снабженных вытяжной вентиляцией и фильтрами.

Тампон делают из мебельной ваты или вязальной шерсти, завернутой в шерстяную или полотняную ткань. При лакировании тампоном вату или шерсть тампона смачивают лаком и наносят на поверхность вдоль волокон древесины (рис. 9.2, б). При использовании пневматического распылителя лак распыляют с помощью сжатого воздуха. При работе распылителем факел распыления должен быть направлен перпендикулярно к отделываемой поверхности (рис. 9.3). На узкие поверхности лак наносят вдоль волокон, на широкие — перекрестно. При нарушении режимов пневматического распыления лака могут появиться следующие дефекты — шагрень, неравномерная толщина покрытия, пузырьки воздуха в покрытии, пропуск лака и подтеки. Лакирование с помощью пневматического распылителя позволяет улучшить качество отделки и увеличивает производительность труда. Недостатком является большая потеря отделочных материалов (15...70%), а также обязательное наличие распылительных кабин, снабженных вытяжной вентиляцией и фильтрами.

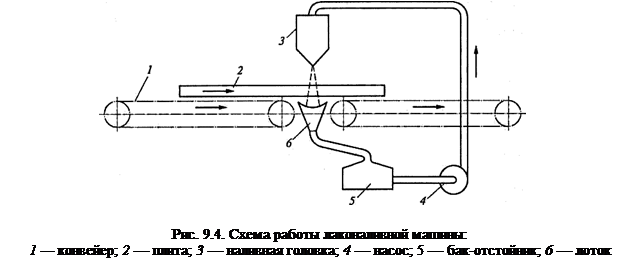

Для нанесения лака способом облива (при отделке плоских плит) применяются лаконаливные машины (рис. 9.4), которые действуют следующим образом.

Вытекающая из наливной головки 3 плоская струя лака покрывает равномерным по толщине слоем плиту 2, подаваемую под струю конвейером 1. После прохождения плиты струя попадает в лоток 6, откуда сливается в бак-отстойник 5 для очистки от пузырьков воздуха, и насосом 4 перекачивается снова в наливную головку. Таким образом, образуется замкнутая система циркуляции рабочего материала.

На некоторых лаконаливных машинах можно отделывать не только пласти, но и кромки плит. Для этого плиту кладут на конвейер таким образом, чтобы лакируемая кромка плиты находилась под углом 60...65° к лаковой завесе. Сейчас созданы специальные машины с узкой лаковой завесой для отделки кромок.

На некоторых лаконаливных машинах можно отделывать не только пласти, но и кромки плит. Для этого плиту кладут на конвейер таким образом, чтобы лакируемая кромка плиты находилась под углом 60...65° к лаковой завесе. Сейчас созданы специальные машины с узкой лаковой завесой для отделки кромок.

Лакирование с помощью лаконаливных машин увеличивает производительность труда, снижает потери отделочного материала, сокращает время отделки и улучшает условия труда (нет туманообразования).

Для лакирования точеных и объемных криволинейных деталей, имеющих обтекаемую форму без внутренних углов, их погружают в ванну с лаком, затем извлекают из нее и выдерживают <