В. А. Гусев, В. С. Петровский, М. А. Померанцев

В. А. Гусев, В. С. Петровский, М. А. Померанцев

Кострома

КГТУ

Оглавление

Введение …………………………………………………………………………3

Глава 1. Моделирование призматического фасонного резца

в Pro/Engineer………………………………………………………………… 7

1.1. Создание трехмерной модели детали……………………………………7

1.2. Определение габаритных размеров резца……………………………12

1.3. Построение заготовки призматического резца……………………….14

1.4. Построение фасонного профиля ………………………………………17

1.4.1. Построение эскиза фасонного профиля………………………….17

1.4.2. Вспомогательное построение…………………………………….19

1.5. Построение вспомогательных элементов……………………………..24

1.5.1. Поднутрения………………………………………………………24

1.5.2. Построение элементов крепления………………………………..25

1.5.3. Построение крепежного отверстия, фасок и скруглений………28

1.6. Оформление чертежа призматического фасонного резца

в Pro/Engineer……………………………………………………………..31

2. Глава 2. Моделирование круглого фасонного резца в Pro/Engineer …..55

2.1. Создание трехмерной модели детали………………………………….55

2.2. Определение габаритных размеров резца……………………………55

2.3. Построение заготовки круглого резца………………………………..58

2.4. Построение фасонного профиля ………………………………………

2.4.1. Построение эскиза фасонного профиля…………………………..61

2.4.2. Вспомогательное построение……………………………………...61

2.5. Построение вспомогательных элементов …………………………….69

2.5.1. Поднутрения………………………………………………………69

2.5.2. Построение базового посадочного отверстия…………………73

2.5.3. Построение скруглений, фасок, сечения резца…………………77

2.5.4. Построение крепежных отверстий………………………………81

2.6. Оформление чертежа круглого фасонного резца в Pro/Engineer……84

2.7. Список литература……………………………………………………109

Приложение 1. Варианты заданий для проектирования……………110

Приложение 2. Справочные данные по материалам ……………..

Введение

Фасонные резцы относятся к классу сложнорежущих однолезвийных инструментов и применяются при обработке деталей, имеющих сложный профиль поверхностей. Наиболее часто фасонные резцы используются для обработки деталей типа тел вращения на токарных и револьверных станках, автоматах и полуавтоматах. Иногда их используют на строгальных, долбежных или специальных станках при обработке фасонных поверхностей.

Фасонные резцы, применяемые в современном машиностроении, можно разделить на группы по различным признакам. Многообразие типов резцов обусловлено разнообразием формы и специфическими требованиями к обрабатываемым деталям, а также условиями обработки. Схема классификации фасонных резцов представлена на рис. 1.1. На рис. 1.2 представлены схемы, иллюстрирующие использование различных классов резцов при обработке деталей типа тел вращения.

В настоящее время в промышленности наиболее широкое применение находят призматические и круглые фасонные резцы, имеющие ось или базу крепления, параллельную оси детали (рис. 1.2 б, в, г, з). Поэтому внастоящем пособии основное внимание уделяется рассмотрению именно этого типа резцов.

Призматический фасонный резец (рис. 1.2б) представляет собой призматическое тело, одна из боковых граней которого имеет фасонную поверхность, выполняющую роль задней поверхности. Крепятся призматические резцы в державках. Чаще всего применяется крепление типа ласточкина хвоста. Призматические резцы обладают повышенной прочностью и жесткостью режущей части, высокой надежностью крепления, повышенной точностью работки. Кроме того, призматические резцы лучше отводят теплоту, проще в установке на станках по сравнению с круглыми резцами. Существенным недостатком этих резцов является невозможность обработки внутренних поверхностей вращения.

Круглый фасонный резец (рис. 1.2в) представляет собой тело вращения, снабженное угловым пазом для создания передней поверхности и отверстием или хвостовиком для закрепления на державке. Эти резцы позволяют обрабатывать как наружные (рис. 1.2, д), так и внутренние поверхности (рис.1.2г), они более технологичны в изготовлении, чем призматические, и допускают большое число переточек.

Рис. 1.1. Классификация фасонных резцов.

Рис. 1.2. Использование фасонных резцов для обработки деталей типа тел вращения:

а - стержневой; б – призматический для наружной обточки; в – круглый для наружной обточки; г – круглый для внутренней расточки; д – призматический тангенциальный; е – круглый с наклонным расположением оси; ж – призматический с наклонным расположением базы крепления

Преимущества фасонных резцов перед обычными резцами заключаются в том, что они обеспечивают:

1) высокую производительность, благодаря значительной экономии машинного и вспомогательного времени. Экономия машинного времени достигается сокращением пути резания, экономия вспомогательного времени обеспечивается простотой установки и наладки резца при его смене;

2) высокую точность получаемых осевых и диаметральных размеров, которая определяется точностью изготовления и установки резца;

3) идентичность формы изготовляемых деталей;

4) меньшее количество брака;

5) простоту заточки (заточка фасонных резцов осуществляется по передней поверхности);

6) высокую долговечность, которая достигается благодаря большому количеству допускаемых переточек.

Основные недостатки фасонных резцов обусловлены достаточно высокой сложностью их проектирования и изготовления, высокой стоимостью и практически полным отсутствием универсальности. Фасонные резцы проектируются для обработки строго определенной поверхности конкретной детали, вследствие чего их применение экономически оправдано только в условиях крупносерийного и массового производства. Кроме того, фасонные резцы требуют точнойи определенной установки на станке и не обеспечивают одинаковыхусловий для работы различных участков режущей кромки, что приводит ее к неравномерному износу.

Проектировочный расчет фасонных резцов заключается в профилировании резца, определении размеров тела вращения или призматического тела, на основе которого изготовляется резец, и назначении геометрических и конструктивных параметров инструмента. Большинство используемых при проектировании процедур основывается на методах аналитической геометрии. Следует отметить, что геометрические методы определения формы и размеров фасонного резца являются весьма универсальными, но достаточно трудоемкими.

Данное учебное пособие представляет собой руководство по проектированию призматических и круглых фасонных резцов, на базе современной CAD/CAM/CAE системы высокого уровня Pro/Engineer..

Pro/Engineer.– мощная система твердотельного моделирования, используемая для создания 3D моделей деталей и сборок. В процессе проектирования деталей могут быть задействованы также и другие модули Pro/Engineer, например чертежный модуль, модуль маршрутизации проводки, модуль листового железа, технологические модули и т.д. Pro/Engineer позволяет быстро создавать, редактировать и ориентировать модель с помощью интуитивного, Windows-стилизованного интерфейса. Важной составляющей интерфейса являются Навигатор папок и веб-браузер. В среде Pro/Engineer, возможен доступ к веб-ресурсам и режим совместной удаленной работы с другими инженерами-пользователями.

В Pro/Engineer.

Вспомогательное построение

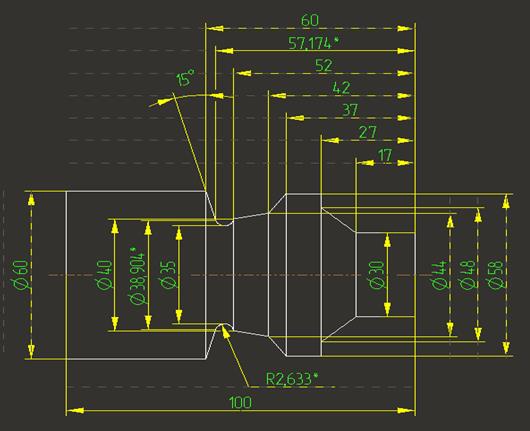

Для задания точных размеров профиля необходимо выполнить вспомогательное построение. Для этого на свободном месте в плоскости эскиза создаем ряд окружностей с общим центром, диаметры которых соответствуют диаметрам ступеней и линий перехода детали. В нашем примере строим восемь окружностей со следующими диаметрами, мм: 30; 35; 38,904;40; 44; 48; 58; 60.Окружность Ø38,904ммсоответствует линии перехода радиусного участка в конический, ее размер берем из эскиза профиля детали. Из центра окружностей строим горизонтальную и вертикальную осевые линии. Так же наносим линии, которые будут соответствовать передней и задней поверхностям резца. Их положение определяется передним γ и задним α углом.

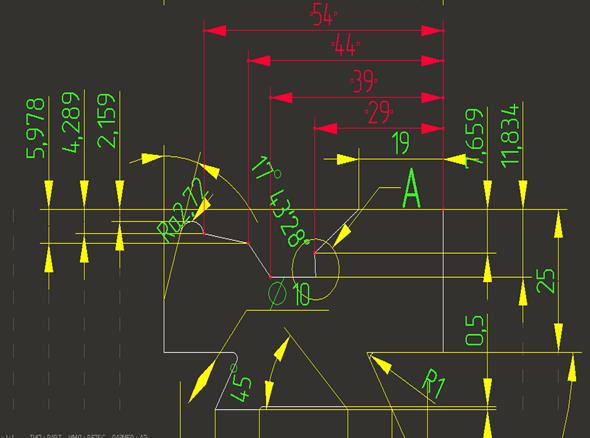

Рис. 1.20 Создание размеров

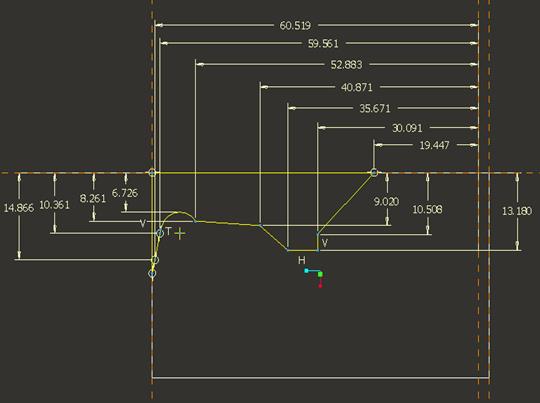

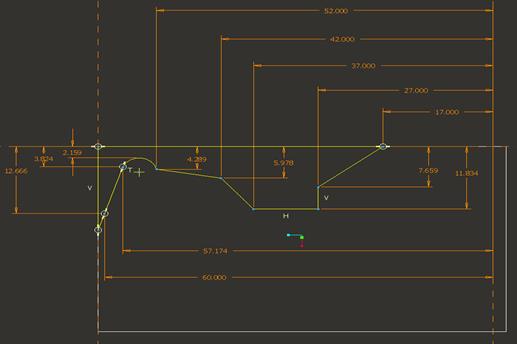

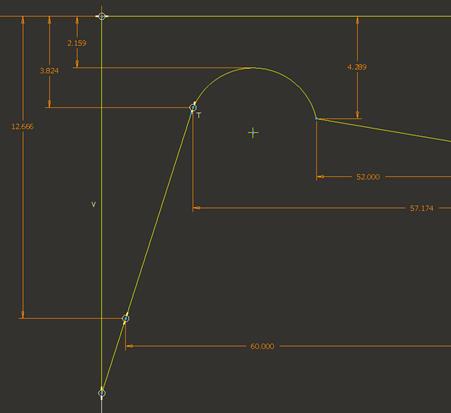

Линии строятся от точки пересечения окружности наименьшего диаметра со вспомогательной горизонтальной линией, проходящей через центр окружностей. Далее строим точки пересечения линии, соответствующей передней поверхности и всех окружностей. Эти точки определяют глубину профиля резца вдоль передней поверхности. Нам необходимо знать глубину профиля резца по нормали к задней поверхности, поэтому на вспомогательном эскизе строим ряд размеров от точек пересечения до линии, соответствующей задней поверхности. Эскиз вспомогательного построения показан на рис. 1.21.

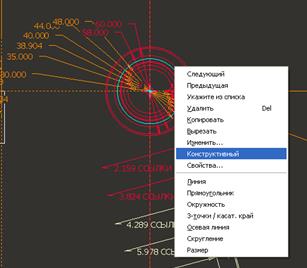

Далее используя размеры со вспомогательного построения, создаем размеры, определяющие глубину ступеней профиля (рис. 1.22). Схема нанесения размеров для радиусного и наклонного участков показана на рис. 1.23. Нужно обратить внимание, что на резце верхняя точка наклонного участка не совпадает с точкой перехода в радиусный участок. В этом месте важно выдержать не размер, а плавный переход. Нижняя точка соответствует окружности Ø60мм вспомогательного построения. Далее необходимо преобразовать линии вспомогательного построения в конструктивные. Если это не сделать, они будут использоваться при построении вытягивания, произойдет сбой построения твердотельного элемента. Для преобразования линий выбираем все построенные окружности, нажимаем правую кнопку мыши и из контекстного меню выбираем пункт «Конструктивный». Линии станут штриховыми (рис. 1.24.).

Рис. 1.21. Эскиз вспомогательного построения для определения

размеров профиля призматического фасонного резца.

Рис. 1.22. Профиль задней поверхности

фасонного призматического резца после образмеривания

Рис. 1.23. Размеры радиусного и наклонного участков.

Рис. 1.24. Преобразование твердотельных линий в конструктивные.

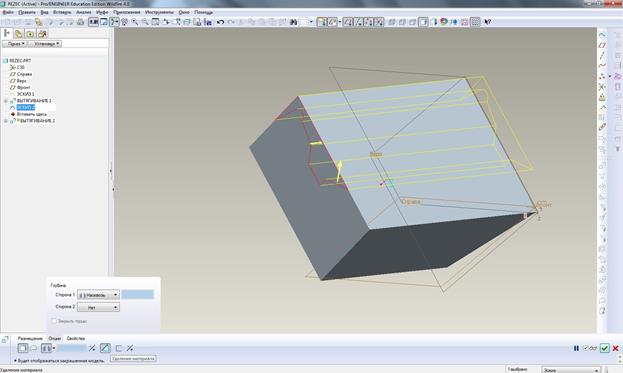

Завершаем эскизирование, выбираем построенный профиль детали, включаем опцию «Вытягивание». Построенный профиль вытягивается через всю заготовку (насквозь) с включенной опцией «Удаление материала» рис. 1.25.

Рис. 1.25. Вытягивание профиля заготовки с удалением материала

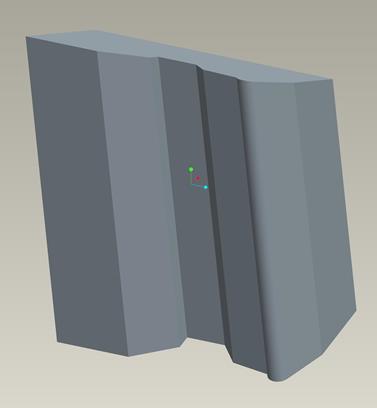

Вид заготовки призматического фасонного резца после вытягивания профиля показан на рис. 1.26.

Рис. 1.26. Модель заготовки призматического фасонного резца после вытягивания профиля

Далее на модели необходимо построить вспомогательные элементы. Это элементы, улучшающие геометрию режущей части и элементы крепления.

Поднутрения

На резцах присутствуют режущие кромки, перпендикулярные к оси обработки. Особенность этих кромок – нулевой задний угол. Это будет приводить к нагреву детали и резца в процессе обработки, т. к. зона контакта инструмента с заготовкой будет значительной. В этих местах необходимо создать поднутрения с небольшим вспомогательным углом в плане. Поднутрения создаем путем удаления материла. Для призматического резца используем инструмент «Вытягивание».

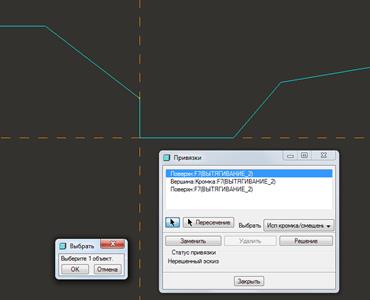

В качестве плоскости эскизирования для призматического резца используем ту же плоскость, что была использована для создания профиля задней поверхности. В привязки для образмеривания эскиза включаем перпендикулярную режущую кромку и прилегающие к ней кромки (рис. 1.27).

Рис. 1.27. Выбор привязок для образмеривания эскиза профиля поднутрения и контур профиля для призматического фасонного резца

Далее рисуем профиль поднутрения в виде треугольника по выбранным привязкам, задаем угол 3ᴑ, как показано на рис. 1.27 справа.

Эскиз вытягиваем с включенной опцией «Удаление материала» насквозь (рис. 1.28).

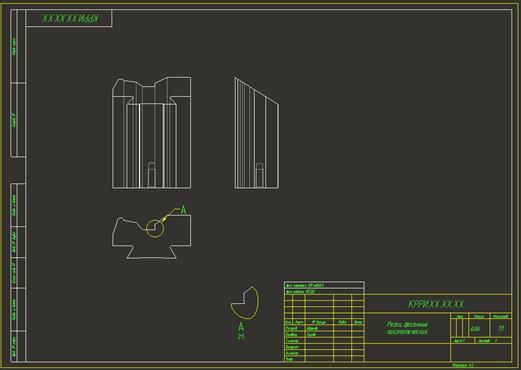

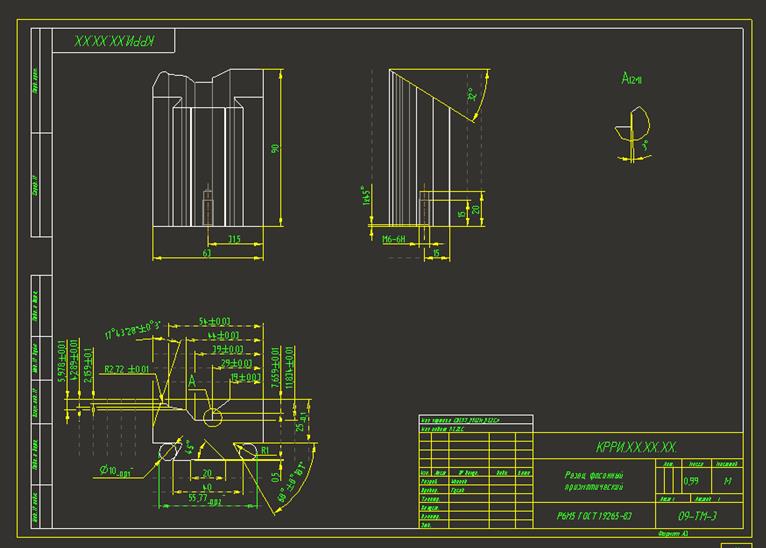

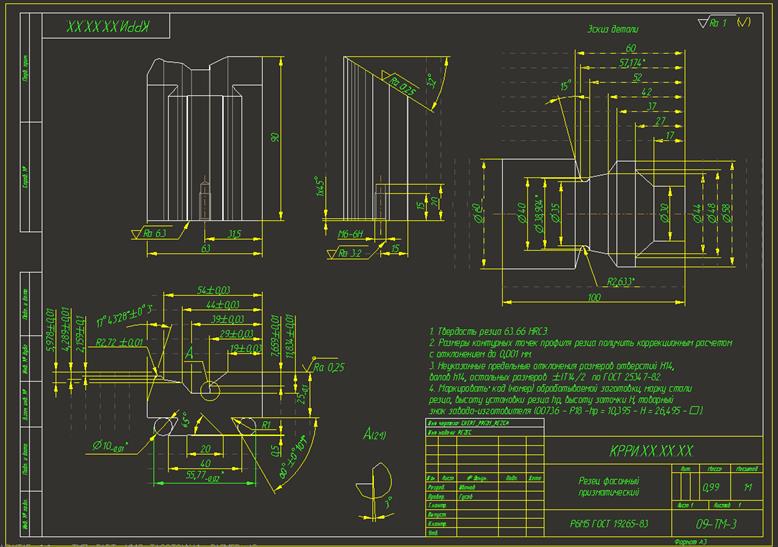

Оформление чертежа призматического фасонного резца

В Pro/Engineer

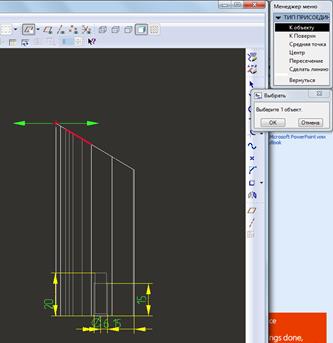

После построения трехмерной модели призматического резца переходим к созданию и оформлению его рабочего чертежа. Чертеж строится на базе трехмерной модели резца. Предварительно необходимо выполнить некоторые вспомогательные действия на трехмерной модели. Для призматического резца необходимо создать дополнительный вид, т. к. построение чертежа с использованием стандартных видов нецелесообразно.

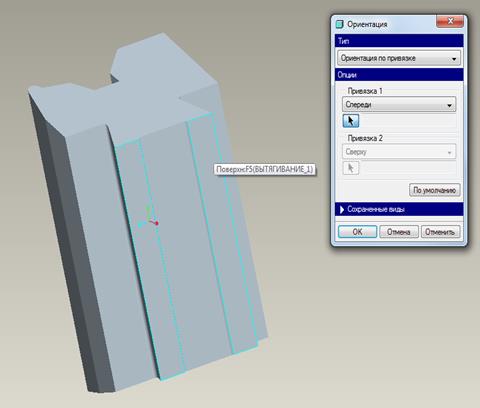

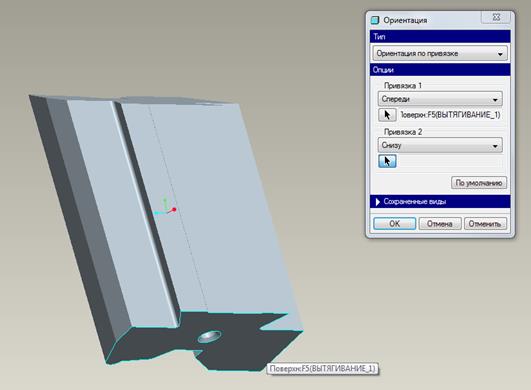

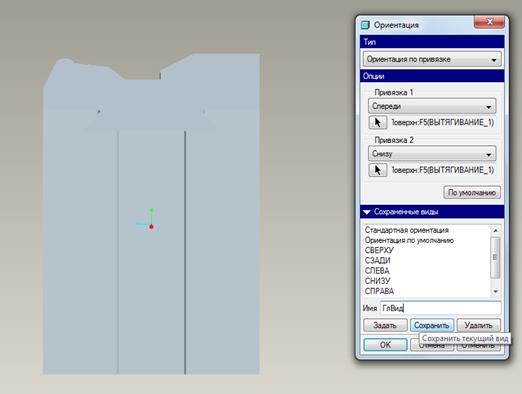

Открываем трехмерную модель призматического резца. Создадим новый вид с названием «Гл._вид» со стороны хвостовика. Нажимаем кнопку  ˗ «Переориентировать» на главной панели инструментов. Появляется окно «Ориентация» (рис. 1.38). В качестве привязки 1 для направления «Спереди» выбираем заднюю плоскость хвостовика, нажимаем «ОК» в меню «Выбрать». Направление для привязки 2 меняем на «Снизу» и выбираем на модели нижнюю плоскость резца (рис. 1.39). Далее разворачиваем в окне «Ориентация» панель «Сохраненные виды» и вводим имя нового вида. Нажимаем кнопку «Сохранить». Теперь новый вид добавлен в список сохраненных видов (рис. 1.40).

˗ «Переориентировать» на главной панели инструментов. Появляется окно «Ориентация» (рис. 1.38). В качестве привязки 1 для направления «Спереди» выбираем заднюю плоскость хвостовика, нажимаем «ОК» в меню «Выбрать». Направление для привязки 2 меняем на «Снизу» и выбираем на модели нижнюю плоскость резца (рис. 1.39). Далее разворачиваем в окне «Ориентация» панель «Сохраненные виды» и вводим имя нового вида. Нажимаем кнопку «Сохранить». Теперь новый вид добавлен в список сохраненных видов (рис. 1.40).

Рис. 1.38. Выбор первой привязки для создания вида

Рис. 1.39. Выбор второй привязки для создания вида

Рис. 1.40. Сохранение нового вида

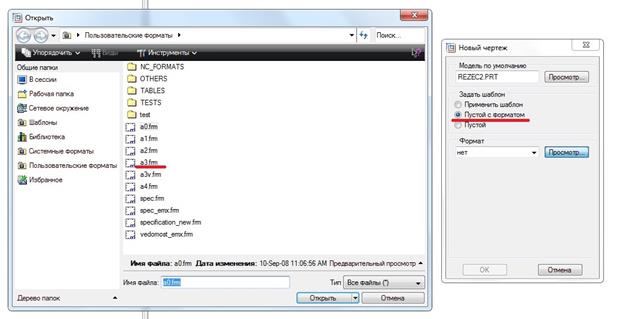

Теперь создаем новый документ типа «Чертеж» под именем chert_prizm_rezca.

Чертежный модуль Pro/Drawings используется для создания чертежей деталей и сборок. Обычно чертеж содержит плоские (двухмерные) виды, аксонометрические (трехмерные) виды, размеры, примечания и спецификации. Чертеж поддерживает двунаправленную ассоциативность с моделью. Это значит, что изменение размера в чертеже повлечет за собой изменение модели в 3D. И наоборот, изменение модели в 3D приведет к изменению чертежа.

Процедура создания чертежей подробно описана в Разделе 10 вводного курса Pro/Engineer [1].

Создаем новый чертеж с именем chert_prizm_rezca, который будет использовать стандартный формат А3и ссылаться на деталь rezec.prizm.prt.

Щелкните File > New > Drawing(Файл > Новый > Чертеж).

В строчке Name(Имя) диалогового окна New(Новый) введите название файла chert_prizm_rezca.

Следующее окно New Drawing(Новый чертеж) дает Вам возможность убедиться, на какую именно деталь будет ссылаться чертеж и какой формат он будет использовать. В случае необходимости с помощью команды Browse(Просмотр) откройте деталь rezec.prizm.prt.

Выбираем для чертежа формат а3.frm (рис. 1.4).

Рис. 1.41. Создание чертежа

Внизу появится надпись «Введите номер листа форматки для применения (1 - 2) 1», нажимаем ENTER.

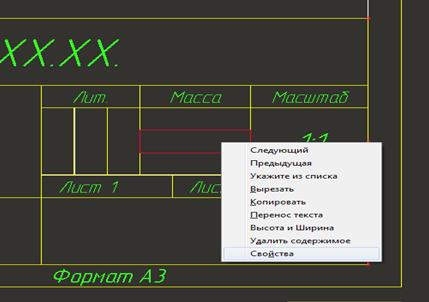

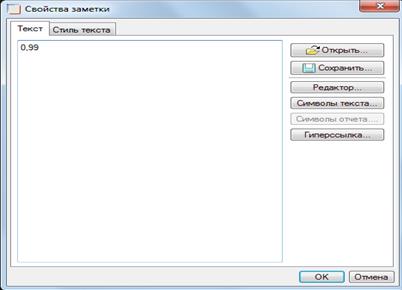

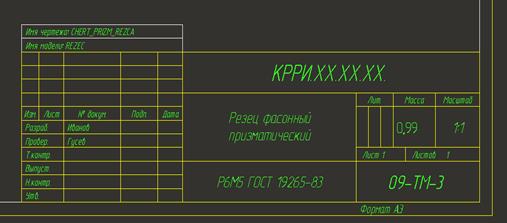

Заполняем основную надпись. Для этого выбираем ячейки и, нажав правую кнопку мыши и выбрав из контекстного меню пункт «Свойства» (рис. 1.42), открываем окно «Свойства заметки». В окне вводим текст (рис.1.43). Окончательный вид основной надписи показан на рис. 1.44.

Рис. 1.42. Выбор ячейки для ввода текста

Рис. 1.43. Окно «Свойства заметки»

Рис. 1.44. Заполненная основная надпись чертежа фасонного

призматического резца

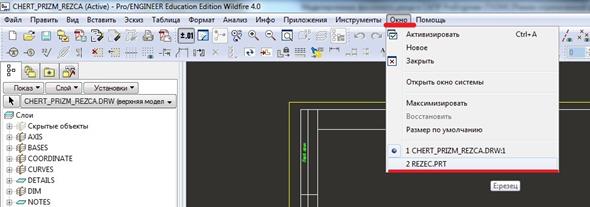

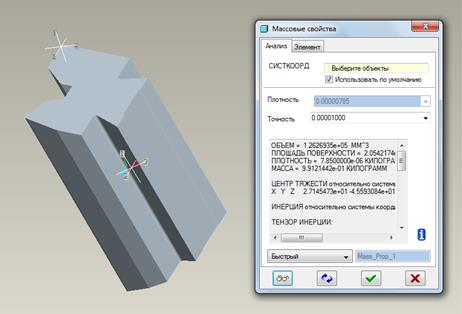

Для определения массы резца необходимо перейти в окно с трехмерной моделью, используя пункт главного меню «Окно» и выбрать трехмерную модель резца (рис. 1.45).

Рис. 1.45. Переход от чертежа к модели

Далее нужно выбрать пункт главного меню «Анализ» ˗ «Модель» ˗ «Массовые свойства». Откроется окно «Массовые свойства» (рис. 1.46.).

В окне нажимаем кнопку  для отображения свойств модели, в том числе массы.

для отображения свойств модели, в том числе массы.

Рис. 1.46. Окно «Массовые свойства»

Далее возвращаемся в окно чертежа с помощью пункта в меню

«Окно» ˗ «chert_prizm_rezca» и вводим значение массы в основную надпись.

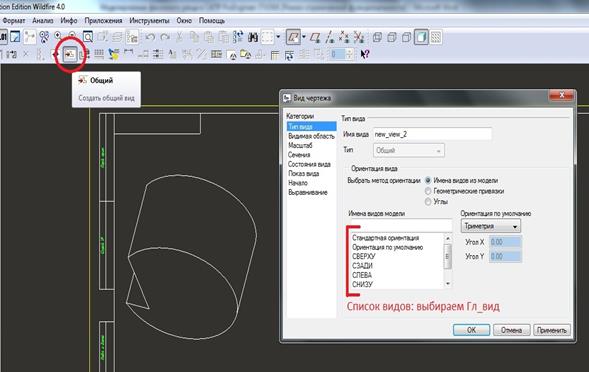

Далее вставляем первый вид чертежа, выбираем из списка видов «Гл._вид» (рис. 1.47).

Рис. 1.47. Оформление чертежа: добавление главного вида

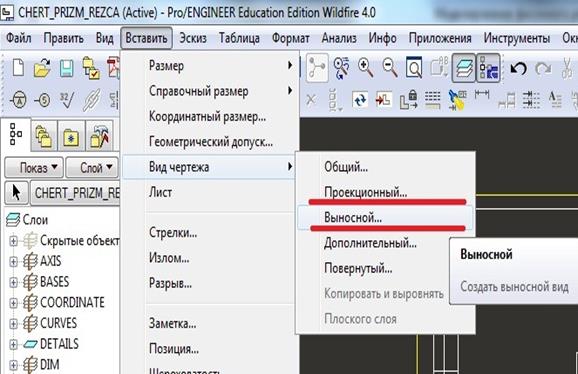

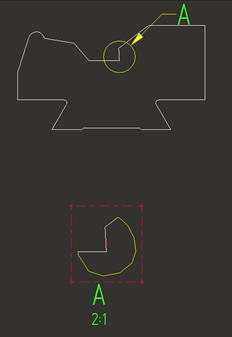

К главному виду добавляем проекционные виды сверху и слева, а также выносной вид поперечной режущей кромки (рис.1.48, 1.49).

Рис. 1.48. Создание дополнительных видов

Рис. 1.49. Создание выносного вида поперечной режущей кромки

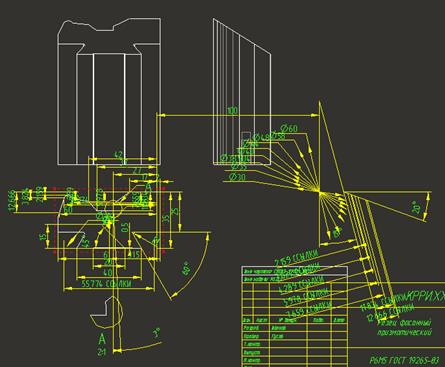

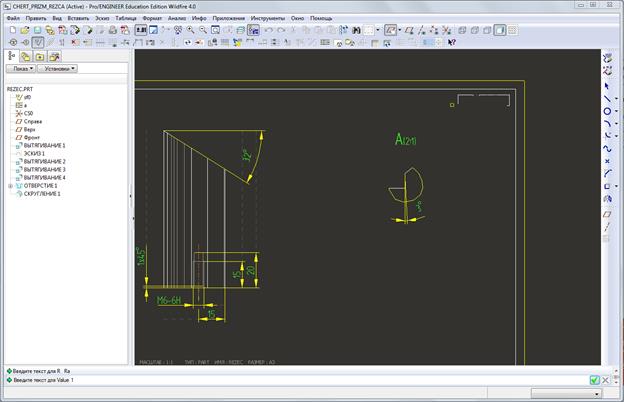

Для главного вида и вида справа выбираем отображение со скрытыми линиями (категория «Показ вида» в свойствах вида). Также для всех видов выбираем стиль показа касательных кромок – «Нет». Чертеж после создания видов показан на рис. 1.50.

Рис. 1.50. Чертеж после создания видов

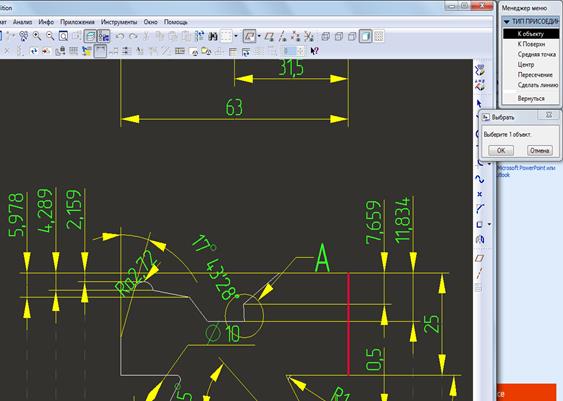

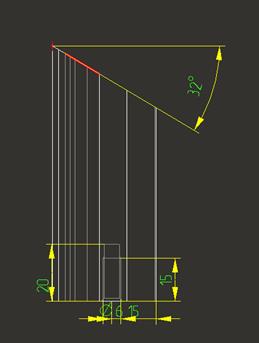

Далее начинаем расставлять размеры. Сначала показываем все размеры на виде сверху, нажимаем правой кнопкой на вид детали и из меню выбираем пункт «Показать размеры» (рис. 1.51). При этом будут показаны размеры вспомогательного построения, их нужно стереть.

Рис. 1.51. Вид сверху со всеми размерами

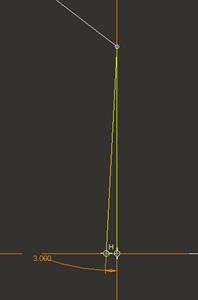

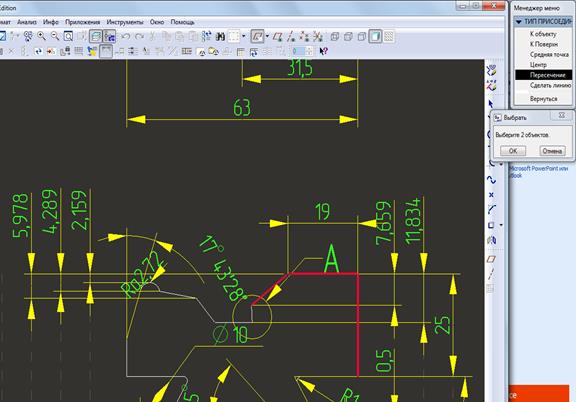

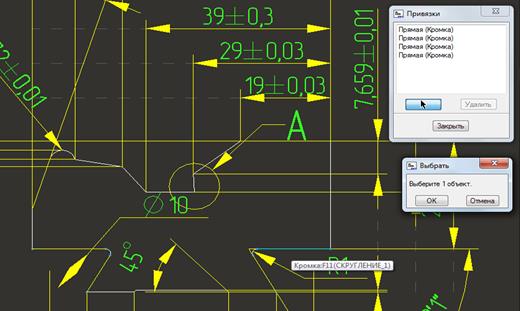

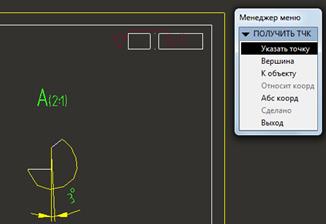

Также некоторые размеры необходимо перенести в другие виды. Это размеры резьбового отверстия 31,5; 15; Ø6. Их нужно перенести в виды «Главный вид» и «Вид справа». Также это размер угла 3ᴑ, его нужно перенести в «Выносной вид». Размер толщины резца 35 нужно перенести на вид справа. Некоторые размеры являются лишними. Их нужно стереть. Это размеры 61, 2, а также все осевые размеры, определяющие профиль задней поверхности. Их нужно задавать от правой боковой стороны, а не от плоскости ФРОНТ, создаем их как размеры чертежа. При создании размеров (пункту в меню «Вставить» ˗ «Размер» ˗ «Новая привязка») при выборе правой боковой стороны в менеджере меню устанавливаем тип выбора «К объекту» (рис. 1.52), а при выборе точек профиля устанавливаем тип выбора «Пересечение» (рис. 1.53) и при нажатой клавише <CTRL> выбираем кромки, которым принадлежит точка пересечения. После этого на пересечении кромок появится точка, которую можно выбрать. Также создаем размеры угла левого наклонного участка и радиусы. Вид сверху со всеми созданными размерами показан на рис. 1.54.

Рис. 1.52. Выбор первой привязки типа «К объекту» при создании размера чертежа

Рис. 1.53. Выбор второй привязки типа «Пересечение» при создании чертежа

Рис. 1.54. Вид сверху с размерами, созданными в чертеже

Далее упорядочиваем размеры на виде сверху. При этом не все размеры займут оптимальное положение, их нужно переместить вручную, как показано на рис. 1.54.

На виде справа показываем размеры резьбового отверстия, оставляя только размеры 20 и 15, остальные размеры в ходе диалога выбираем для удаления (Рис. 1.55.). Также необходимо создать размер угла заточки резца. Создаем этот размер, как чертежный. В качестве одной из привязок выбираем участок передней поверхности (тип выбора «Объект»). В качестве второй привязки выбираем горизонтальное направление, для этого нужно установить тип выбора «Сделать линию» и выбрать из меню «Горизонталь», далее выбрать вершину резца (рис. 1.55). Также на виде слева нужно создать размер фаски в резьбовом отверстии.

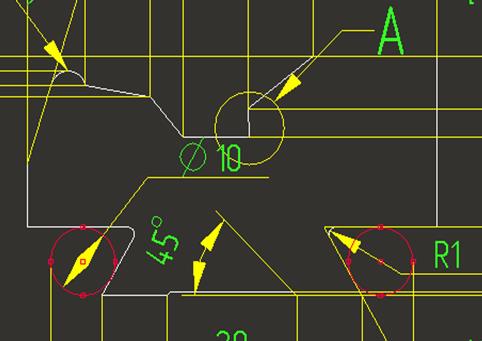

Далее на главном виде показываем размер высоты резца – 90. На виде сверху необходимо создать две вспомогательные окружности для задания размера хвостовика. Диаметр окружности – 10мм, они должны касаться двух плоскостей на хвостовике. Создаем окружности с использованием инструмента чертежа ˗  («Окружность»). Он работает несколько иначе, чем инструмент рисования окружностей, используемый при создании эскизов в моделях. Вначале нужно выбрать привязки рисования. Привязки выбираем два наклонных и два горизонтальных участка с двух сторон (рис. 1.56).

(«Окружность»). Он работает несколько иначе, чем инструмент рисования окружностей, используемый при создании эскизов в моделях. Вначале нужно выбрать привязки рисования. Привязки выбираем два наклонных и два горизонтальных участка с двух сторон (рис. 1.56).

Рис. 1.55. Создание углового чертежного размера с использованием привязки «Сделать линию» ˗ «Горизонталь»

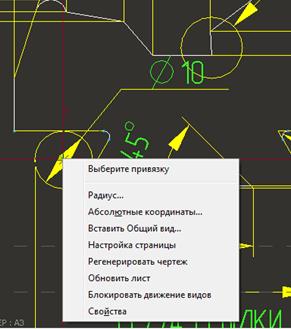

Далее в окне «Выбрать» нажимаем «ОК» и в графическом окне нажимаем правую кнопку мыши. В контекстном меню выбираем пункт «Радиус» (рис. 1.57). В окне ввода вводим радиус окружности – 5 мм, нажимаем

<ENTER> и перетаскиваем появившуюся под курсором окружность до касания выбранных привязок, нажимаем левую кнопку мыши, таким же образом размещаем вторую окружность (рис. 1.58). Для выхода из режима рисования нажимаем среднюю кнопку мыши.

Рис. 1.56. Выбор ссылок для построения вспомогательных окружностей

Рис. 1.57. Контекстное меню инструмента рисования чертежных окружностей

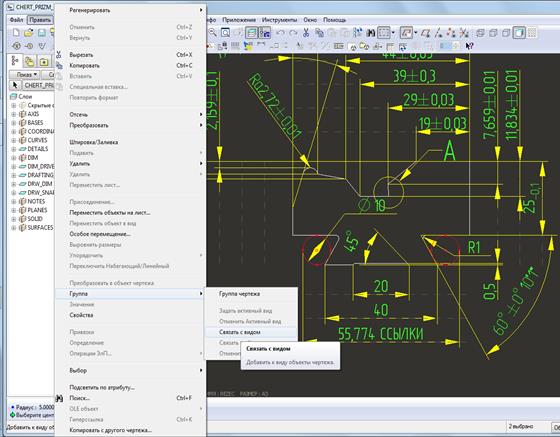

Созданнные с использованием инструментов чертежа линии по умолчанию не привязываются к геометрии, поэтому при перетаскивании вида они останутся на месте. Чтобы этого не происходило, построенную геометрию нужно связать с видом. Для этого выбираем обе окружности в графическом окне, в главном меню выбираем «Править» ˗ «Группа чертежа» ˗ «Связать с видом» и выбираем вид сверху (рис. 1.59).

Рис. 1.58. Созданные вспомогательные окружности

Рис. 1.59. Связывание вспомогательных окружностей с видом

Далее переходим к простановке допусков размеров и правке обозначений размеров. Допуски проставляются в свойствах размера. Ссылочные размеры обозначаем символом * путем правки текста в свойствах размера – «Текст размера». Если необходимо, производим поворот стрелок размера. Для размеров радиусов и Ø10 мм выбираем ориентацию – «Над изломом с подчерком». В местах пересечения размерных и выносных линий создаем разрывы выносных линий. Обозначение вспомогательного вида переносим наверх и правим текст обозначения так, чтобы обозначение масштаба находилось на одной строке с обозначением вида (рис. 1.60). Обозначение места выносного вида также изменяем в соответствии с ГОСТ (убираем стрелку, поднимаем букву на полку). После всех этих действий чертеж должен выглядеть, как показано на рис. 1.60.

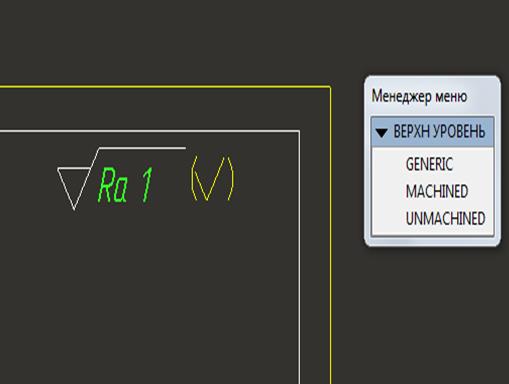

Далее переходим к простановке шероховатостей поверхностей. Шероховатость в чертежах Pro/Engineer можно проставлять различными способами с использованием пользовательских символов. Рассмотрим 3 способа.

1. Простановка неуказанной шероховатости в верхнем правом углу чертежа.

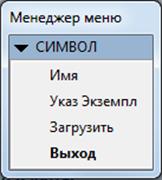

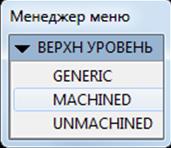

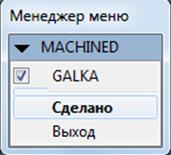

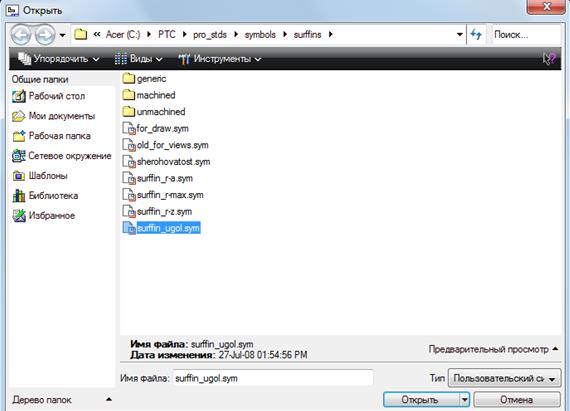

Нажимаем кнопку  на главной панели инструментов. Справа появляется «Менеджер меню». Выбираем пункт «Загрузить». В открывшемся окне выбираем символ surffin.sym и нажимаем кнопку «Открыть». В следующем окне «Менеджера меню» выбираем тип символа шероховатости «MACHINED» (с обработкой), в следующем окне «Менеджера меню» выбираем пункт «GALKA» и нажимаем «Сделано» (рис. 1.61). Затем переводим курсор в поле чертежа и, нажав левую кнопку мыши, помещаем выбранный символ в правом верхнем углу (рис. 1.62). После этого внизу экрана появляется первая строка ввода, в которой нужно ввести обозначение шероховатости –Ra. Далее, нажав <ENTER>, во второй строке ввода указываем значение неуказанной шероховатости – (1) (рис. 1.63). После нажатия кнопки <ENTER> символ неуказанной шероховатости появляется на чертеже (рис.1.64).

на главной панели инструментов. Справа появляется «Менеджер меню». Выбираем пункт «Загрузить». В открывшемся окне выбираем символ surffin.sym и нажимаем кнопку «Открыть». В следующем окне «Менеджера меню» выбираем тип символа шероховатости «MACHINED» (с обработкой), в следующем окне «Менеджера меню» выбираем пункт «GALKA» и нажимаем «Сделано» (рис. 1.61). Затем переводим курсор в поле чертежа и, нажав левую кнопку мыши, помещаем выбранный символ в правом верхнем углу (рис. 1.62). После этого внизу экрана появляется первая строка ввода, в которой нужно ввести обозначение шероховатости –Ra. Далее, нажав <ENTER>, во второй строке ввода указываем значение неуказанной шероховатости – (1) (рис. 1.63). После нажатия кнопки <ENTER> символ неуказанной шероховатости появляется на чертеже (рис.1.64).

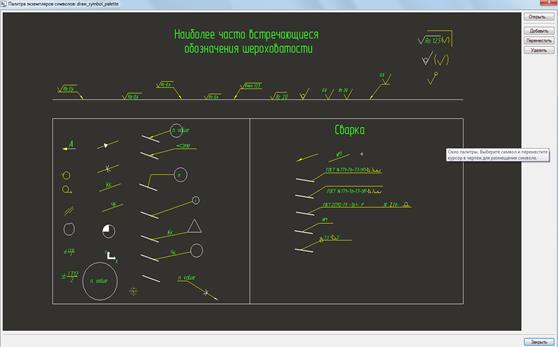

2. Простановка шероховатости передней поверхности на виде слева.

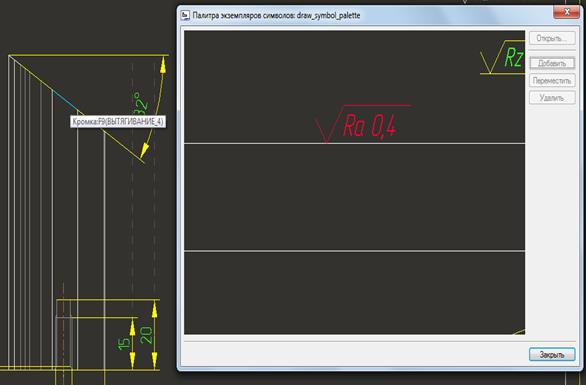

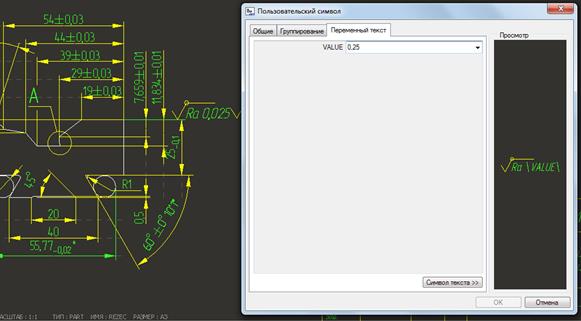

В главном меню выбираем пункт «Править» ˗ «Символ чертежа» ˗ «Палитра». Открывается окно палитры символов, наиболее часто встречающихся в чертежах, в том числе символов, обозначающих шероховатость (рис. 1.65). Выбираем символ обозначения шероховатости Ra (рис. 1.66). Далее курсором указываем один из участков передней поверхности. Открывается окно настройки пользовательского символа.

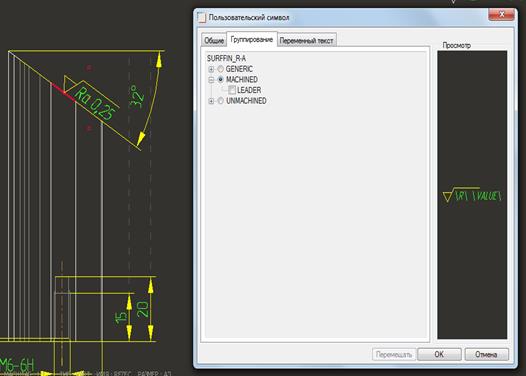

В окне переходим на вкладку «Группирование» и ставим точку напротив пункта «MACHINED» (с обработкой) (рис. 1.67). Далее переходим на вкладку «Переменный текст» и вводим численное значение шероховатости– 0,25, нажимаем кнопку «ОК».

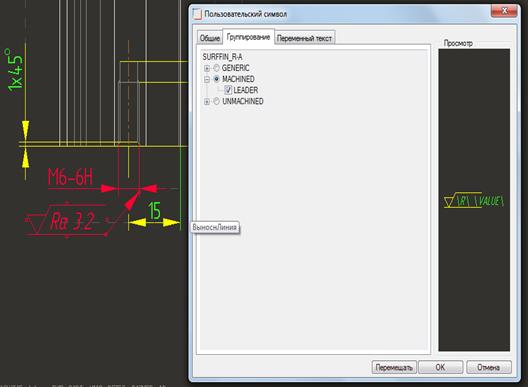

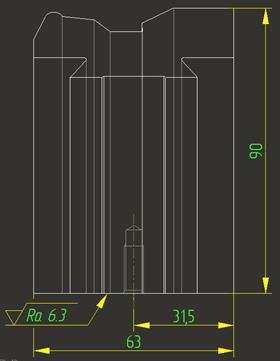

Далее из палитры символов выбираем символ обозначения шероховатости Ra на выноске (рис. 1.68) и присоединяем его к выносной линии размера резьбового отверстия. В окне «Пользовательский символ» на вкладке «Группирование» помечаем пункт «MACHINED» (с обработкой) и «LEADER» (на выноске). Величину шероховатости задаем равной Ra 3,2. Таким же образом ставим символ шероховатости Ra 6.3 на нижнюю плоскость резца на главном виде (рис. 1.69).

3. Простановка шероховатости с помощью пользовательских символов Pro/Engineer.

На виде сверху необходимо поставить знак шероховатости обработки задней поверхности по контуру. Описанные выше способы не позволяют добавить символ шероховатости обработки контура.

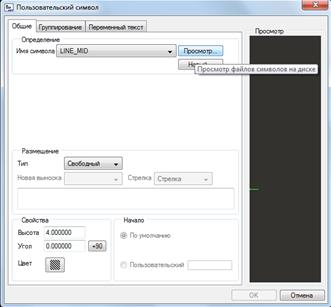

В главном меню выбираем «Вставить» ˗ «Символ чертежа» ˗ «Пользовательский», открывается окно «Пользовательский символ» (рис. 1.70).

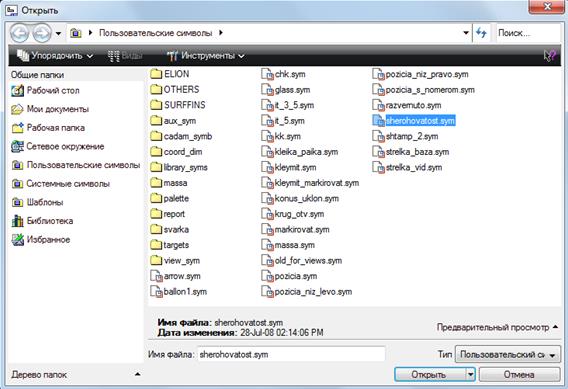

Нажав кнопку «Просмотр», открываем окно просмотра содержимого папки «Пользовательские символы» Pro/Engineer (рис. 1.71). В папке выбираем символ sherohovatost.sym и нажимаем кнопку «Открыть».

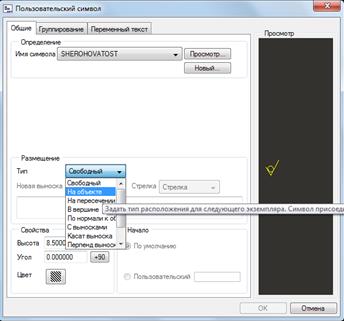

В окне настройки символа выбираем тип размещения – «На объекте» (рис. 1.72).

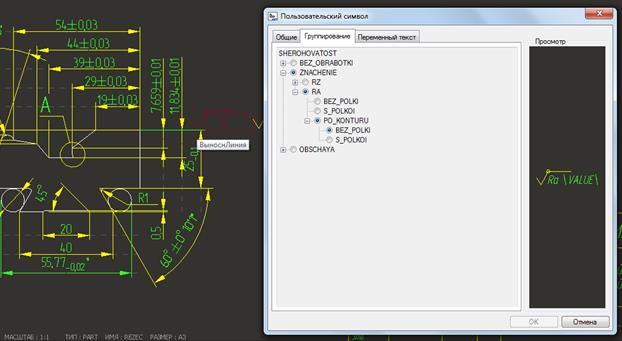

Далее перемещаемся на вкладку «Группирование», выбираем настройки, как показано на рис. 1.73. и выбираем в графическом окне верхнюю выносную линию размера 25-0,1.

Рис. 1.60. Чертеж резца после расстановки и правки размеров

Рис. 1.61. Простановка шероховатости с помощью инструмента

Рис. 1.62. Выбор места размещения символа

Рис. 1.63. Ввод данных о шероховатости.

Рис. 1.64. Созданный символ неуказанной шероховатости

Рис. 1.65. Палитра символов чертежа.

Рис. 1.66. Выбор символа для обозначения шероховатости Ra и выбор места его размещения.

Рис. 1.67. Настройка пользовательского символа

Рис. 1.68. Выбор символа обозначения шероховатости с выноской и его

настройка

Рис. 1.69. Простановка шероховатости на главном виде.

Рис. 1.70. Окно настройки пользовательского символа.

Рис. 1.71. Папка «Пользовательские символы» ProEngineer.

Рис. 1.72. Выбор типа размещения символа шероховатости.

Рис. 1.73. Настройка вида символа и его размещение на чертеже

Для окончательного размещения в графическом окне нажимаем среднюю кнопку мыши. В окне «Пользовательский символ» переходим на вкладку «Переменный текст», вводим значение шероховатости, нажимаем кнопку <ENTER>, затем «ОК» (рис. 1.74).

Рис. 1.74. Ввод значения шероховатости.

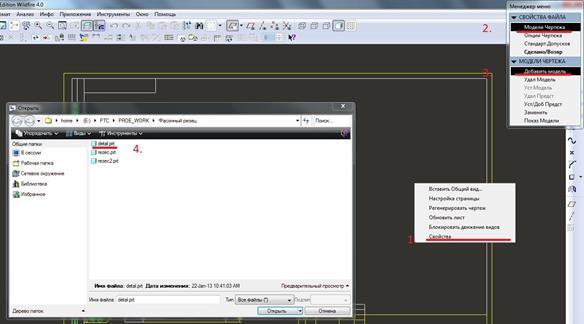

Также на чертеже фасонного резца должен быть представлен эскиз детали. Для его добавления в состав модели чертежа добавляют модель

detal.prt рис. 1.75.

Рис. 1.75. Добавление новой модели в чертеж

Далее на свободном месте чертежа размещаем общий вид «ФРОНТ» детали с помощью кнопки «Общий». Проявляем размеры, производим их расстановку и доработку, как показано на рис. 1.76.

Рис. 1.76. Эскиз детали

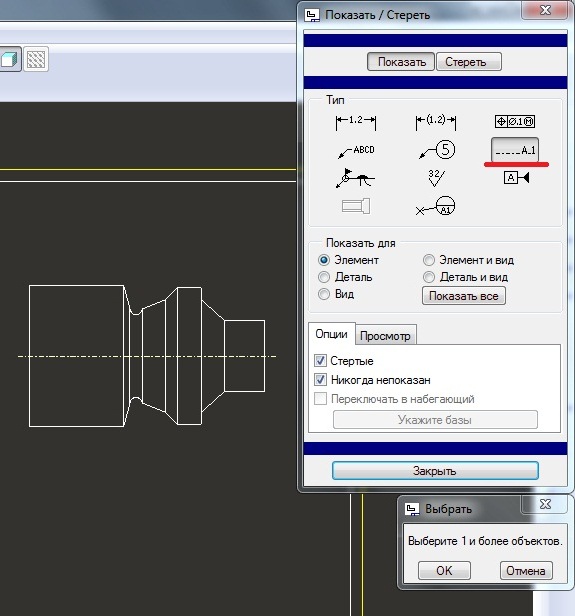

Также показываем ось детали с помощью пункта в меню «Вид» - «Показать и скрыть», выбираем пункт «Оси» и нажимаем на нужный вид рис. 1.77.

Рис. 1.77. Показ осей для детали

Для окончательного оформления чертежа необходимо создать надписи. Над видом с деталью создадим надпись «Эскиз детали», над основной надписью создаем технические требования с помощью пункта в меню «Вставить» ˗ «Заметка» ˗ «Создать заметку». Окончательный вид чертежа показан на рис. 1.78.

Рис. 1.78. Окончательный вид чертежа призматического фасонного резца

Параметров дискового резца

Модель заготовки дискового резца строится по аналогии с моделью призматического резца методом вытягивания. Предварительно должны быть определены габаритные размеры резца, передний и задний углы в зависимости от материала и его прочностных характеристик (см. табл.1.1).

Задний угол α у дисковых фасонных резцов выбирается в пределах 10ᴑ…12° (возьмем α = 10º). Большие величины угла α ведут к ослаблению режущих кромок резца.

Общая ширина круглого фасонного резца определяется с учетом дополнительных режущих кромок (см. рис.1.12) по формуле (1.1)

Наибольшую глубину фасонного профиля на детали определяем по аналогии с призматическим фасонным резцом по формуле (1.2.)

tmax = 30 – 15 = 15 мм.

Определяем величину главной (вертикальной) составляющей силы резания (величина Рz) по формуле (2.1.):

Рz=р·L, (Н), (2.1.)

Рz= 150·100 = 15000, Н

где р ˗ удельная сила резания, приходящаяся на единицу длины режущей кромки (Н/мм); L – длина обрабатываемой поверхности, мм. Значения удельных сил резания при обработке конструкционных материалов приведены в табл. 2.1.

Таблица 2.1

Значение удельных сил резания при резании

конструкционных материалов

| Поперечная подача Sn, мм/об | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | 0,08 | 0,09 | 0,10 |

| Удельная сила резания р, Н/мм |

Определяем диаметр посадочного отверстия под оправку dᴑ, мм.

При консольном (одностороннем) креплении резца диаметр посадочного отверстия резца определяется по формуле:

(2.2)

(2.2)

При двустороннем креплении резца диаметр посадочного отверстия определяется по формуле:

, (мм) (2.3.)

, (мм) (2.3.)

dо = 0,78·1000,33·150000,25 = 39,456 мм

Полученное значение диаметра посадочного отверстия округляются до ближайшего большего значения из следующего ряда стандартных диаметров, мм: 10; 13; 16; 22; 27; 32; 40; 50. Округляем dо = 40 мм.

Далее определяем наружный диаметр круглого фасонного резца D1, мм по следующей формуле:

D1 = d0+2(tmax + a + e) (2.4.)

D1 = 40 + 2·(15 + 4 + 16) = 110 мм

где d0 ˗ диаметр посадочного отверстия резца, мм; tmax ˗ наибольшая глубина профиля детали, мм; а ˗ запас по длине передней грани фасонного резца для обеспечения - свободного схода стружки, a = 3…5 мм (возьмем а = 4мм); е ˗ толщина стенки резца, мм (рис. 2.1).

Толщина стенки фасонного резца определяется по формуле:

e=0,4·d0, мм

е = 0,4·40 = 16 мм.

Полученное значение наружного диаметра резца округляется до числа, кратного пяти. 110 кратно пяти, поэтому оставляем его без изменений.

Задний угол α круглого фасонного резца образуется за счет установки оси резца выше оси обрабатываемой детали на величину h0, мм:

h0 = R1sinα, (2.5)

hо = 55·sin10° = 9,55 мм,

где R1 - радиус резца для точки Т1; α1 ˗ задний угол для точки Т1.

Передний угол γ круглого фасонного резца образуется в процессе заточки. Для этого переднею грань резца опускают ниже его оси на величину Н0:

Н0 = R1sin(γ+ α), (мм) (2.6.)

Ho = 55sin(20º + 10º) = 27,5, мм

Рис. 2.1. Схема к определению наружного диаметра круглого фасонного резца.

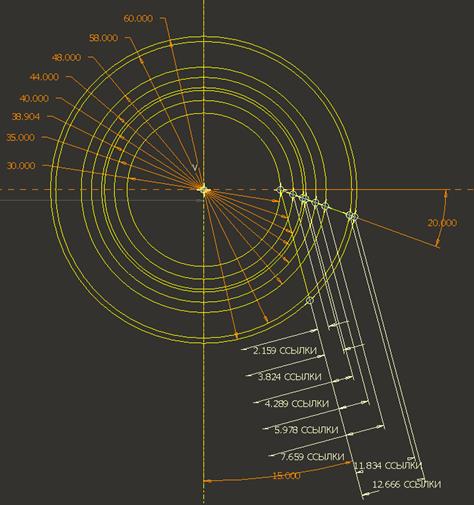

Вспомогательное построение

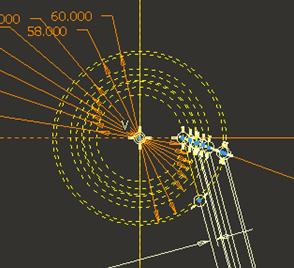

Для задания точных размеров профиля необходимо выполнить вспомогательное построение. Для этого на свободном месте в плоскости эскиза создаем ряд окружностей с общим центром, диаметры которых соответствуют диаметрам ступеней и линий перехода детали. В нашем примере строим восемь окружностей со следующими диаметрами, мм: 30; 35; 40; 44; 48; 58; 60; 38. Окружность Ø38 мм соответствует линии перехода радиусного участка в конический, ее размер берем из эскиза профиля детали. Из центра окружностей строим горизонтальную и вертикальную осевые линии (рис. 2.7).

Во второй набор окружностей входят линии, соответствующие диаметрам ступеней и линий перехода участков резца. После построения окружностей, соответствующих ступеням детали, от точки пересечения окружности наименьшего диаметра с горизонтальной вспомогательной линией ставим точку, она пригодится для построения окружности, соответствующей диаметру резца (рис. 2.8).

Далее строим окружность Ø110 мм, соответствующую наружному диаметру круглого резца. Положение центра окружностей определяется размером h0 = 9,55 мм, рассчитанным по формуле (2.5). Причем диаметр резца будет принадлежать точке, лежащей на пересечении наименьшего диаметра ступени детали с горизонтальной л