Расчет коэффициентов динамичности нагрузки

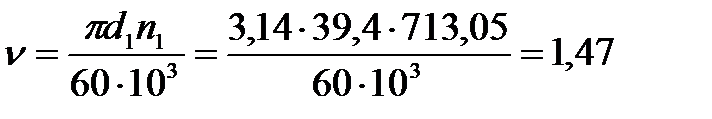

Линейная окружная скорость:

м/с.

м/с.

Поскольку на практике детали изготавливаются со степенью точности не ниже 8-й, то задаем граничное значение  =8.

=8.

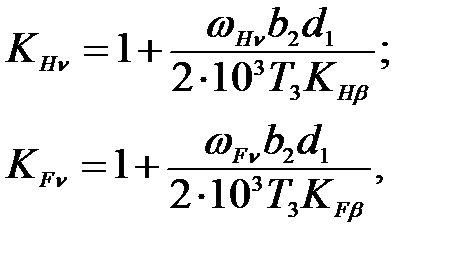

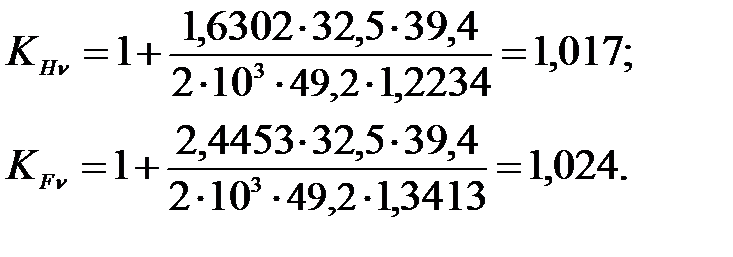

Коэффициенты динамичности нагрузки при расчете контактных напряжений  и напряжений изгиба

и напряжений изгиба  рассчитываются по формулам:

рассчитываются по формулам:

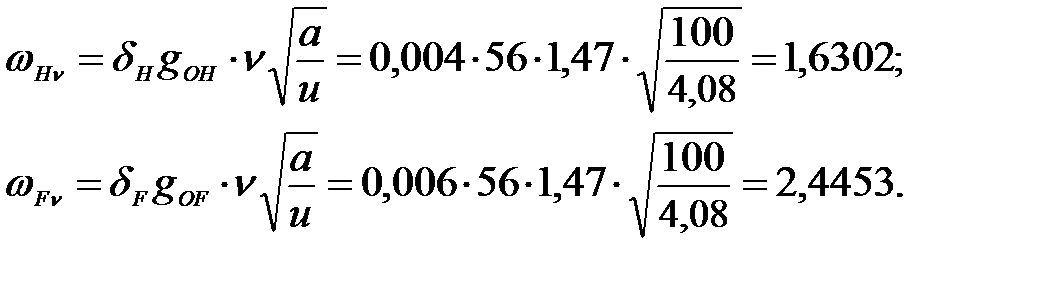

здесь:

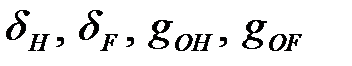

Значения коэффициентов  следует взять из приложений F, G. Тогда:

следует взять из приложений F, G. Тогда:

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

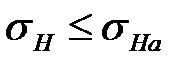

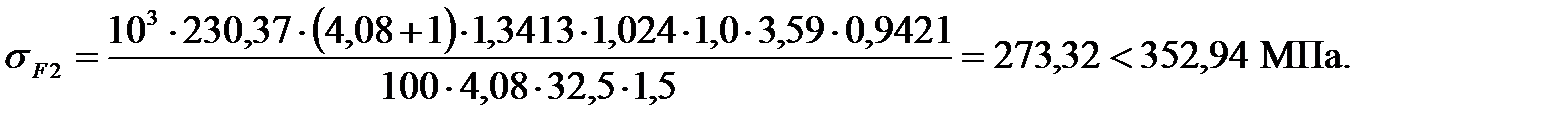

Условие прочности по контактным напряжениям имеет вид:  , где

, где  – действующее напряжение в контакте зубьев, а

– действующее напряжение в контакте зубьев, а  – допускаемое. Проверка выполнения этого условия сводится к определению величины напряжений в контакте зубьев и сравнению полученных значений с допускаемыми напряжениями:

– допускаемое. Проверка выполнения этого условия сводится к определению величины напряжений в контакте зубьев и сравнению полученных значений с допускаемыми напряжениями:

Следовательно, условие прочности по напряжениям контакта для проектируемой передачи можно считать выполненным.

Проверка выполнения условия прочности по напряжениям изгиба.

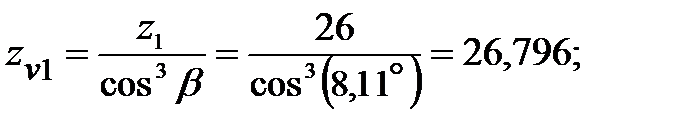

Вначале определяем приведенное число зубьев шестерни и колеса:

.

.

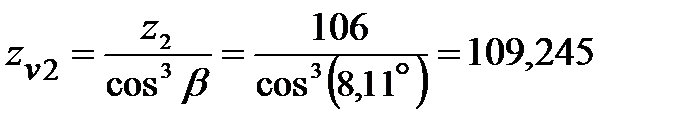

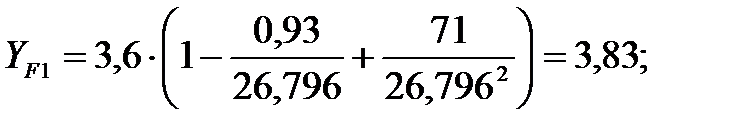

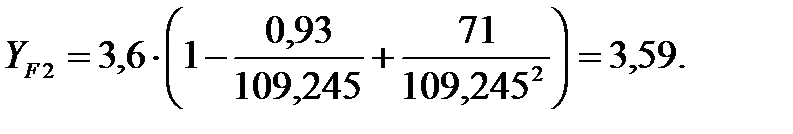

Пользуясь формулой для расчета коэффициента формы зуба  :

:

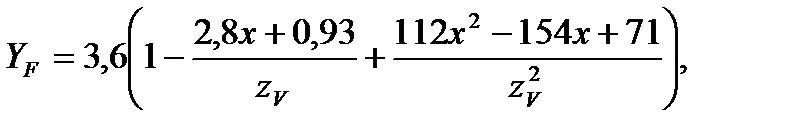

для шестерни и колеса соответственно получаем:

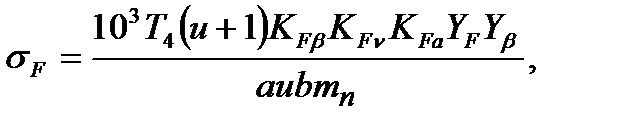

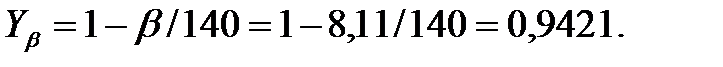

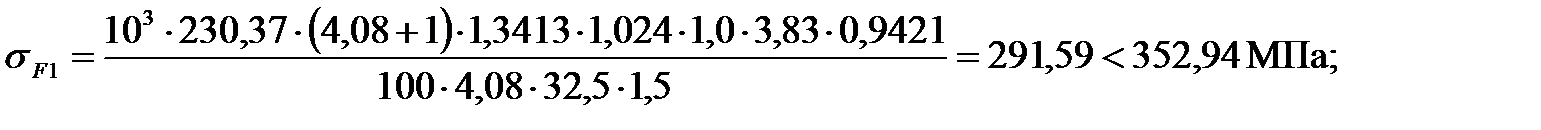

Используя полученные величины коэффициентов формы зуба, переходим к расчету напряжений изгиба и проверке изгибной прочности зубьев:

где коэффициент учета осевого перекрытия  определяется по формуле:

определяется по формуле:

Тогда для шестерни и колеса соответственно имеем:

Как видно из сравнительных соотношений, условие прочности по напряжениям изгиба для проектируемой передачи можно считать выполненным.

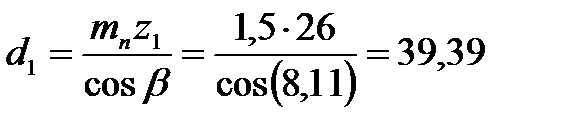

Геометрические размеры зубчатой передачи в случае нарезания зубчатых колес без смещения

Диаметры делительной и начальной окружностей шестерни  и колеса

и колеса  :

:

мм;

мм;  мм.

мм.

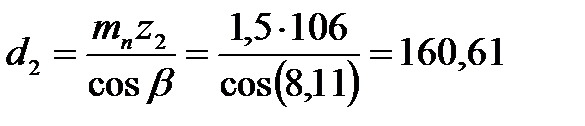

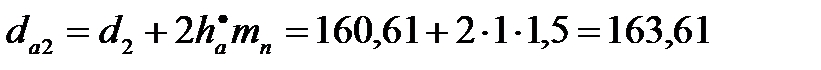

Диаметры вершин зубьев шестерни  и колеса

и колеса  :

:

мм;

мм;

мм.

мм.

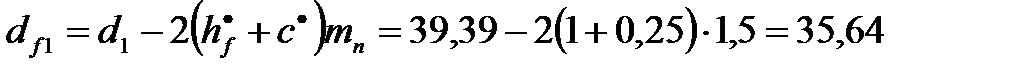

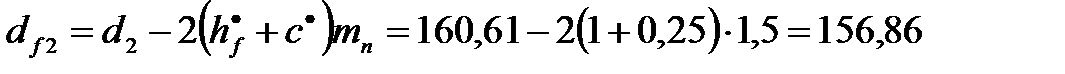

Диаметры впадин зубьев шестерни  и колеса

и колеса  :

:

мм;

мм;

мм.

мм.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

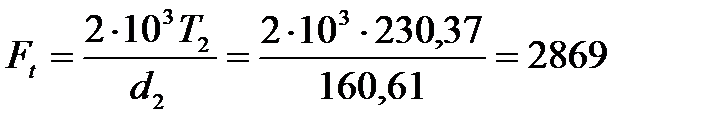

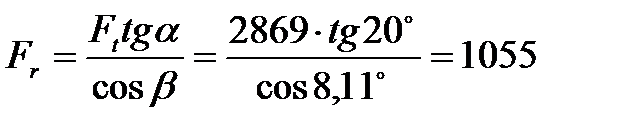

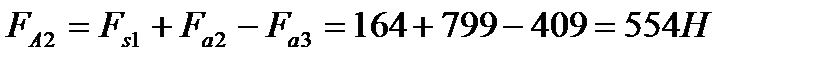

Нагрузка в контакте зубчатых колес представляет собой нормальную силу, составляющие которой называются окружной  , радиальной

, радиальной  и осевой

и осевой  проекциями. Величины этих проекций можно определить по формулам:

проекциями. Величины этих проекций можно определить по формулам:

окружная:  Н;

Н;

радиальная:  Н;

Н;

осевая:  Н.

Н.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

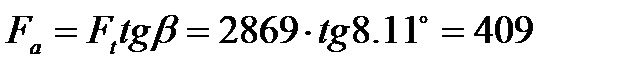

Ведущий вал

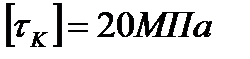

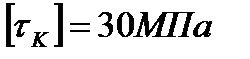

Диаметр выходного конца при допускаемом напряжении  по формуле:

по формуле:

Для соединения вала редуктора с валом двигателя стандартной муфтой необходимо согласовать эти диаметры. Для такого перепада конструкции нет стандартной муфты. Поэтому назначаем нестандартную муфту с диаметрами dДВ=32 мм и dВ1= 14 мм.

Диаметр вала под подшипником dП1= 20 мм.

Промежуточный вал

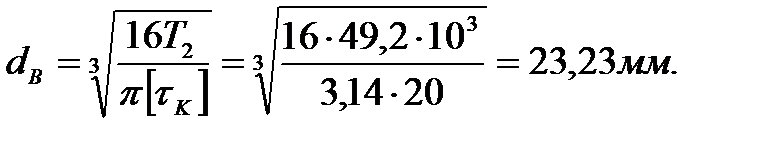

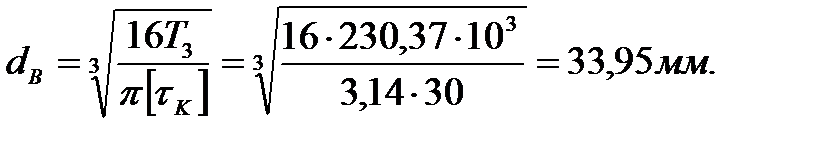

Наименьший диаметр вала при допускаемом напряжении

Принимаем dП2= 20 мм.

Диаметр под колесом dК2= 24мм.

Выходной вал

Диаметр выходного конца вала при допускаемом напряжении

Принимаем стандартное значение dВ3= 34мм.

Диаметр под подшипником dП3= 40 мм.

Диаметр под колесом dК3= 36 мм.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

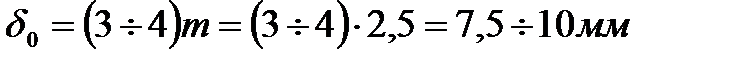

Быстроходная ступень

Диаметр ступицы колеса  .

.

Длина ступицы  ; принимаем lст=30 мм.

; принимаем lст=30 мм.

Толщина обода  ; принимаем

; принимаем  .

.

Толщина диска  , С=8 мм.

, С=8 мм.

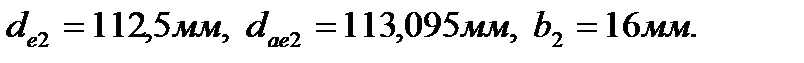

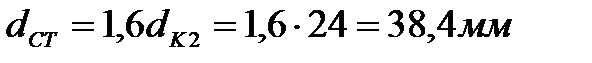

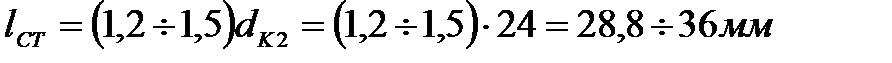

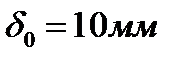

Тихоходная ступень

Диаметр ступицы колеса  .

.

Длина ступицы  ; принимаем

; принимаем

lст=50 мм.

Толщина обода  ; принимаем

; принимаем  .

.

Толщина диска  .

.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

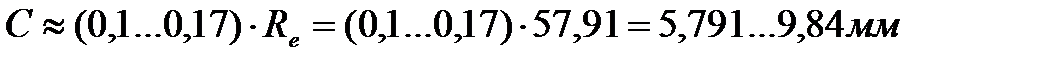

Толщина стенок корпуса и крышки:

Принимаем  6 мм.

6 мм.

Толщина фланцев поясов корпуса и крышки:

нижнего пояса корпуса:

=2,35·6=14,1 мм.

=2,35·6=14,1 мм.

Диаметр болтов крепящих крышку к корпусу у подшипников

принимаем с резьбой М6х25.

Диаметр болтов соединяющих крышку с корпусом:

=(0,5...0,6) ·15=7,5...9 мм,

=(0,5...0,6) ·15=7,5...9 мм,

принимаем болты с резьбой М8.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

Выбираем приводную роликовую однорядную цепь.

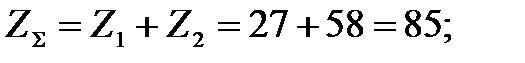

Число зубьев:

ведущей звездочки

ведомой звездочки

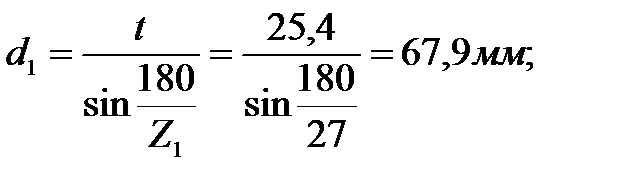

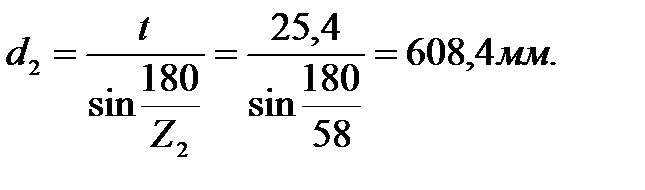

Принимаем  27 и

27 и  58.

58.

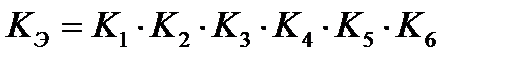

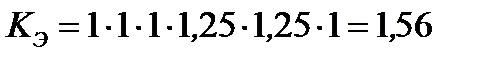

Расчетный коэффициент нагрузки по формуле:(7.38[1])

,

,

где  - динамический коэффициент при спокойной нагрузке;

- динамический коэффициент при спокойной нагрузке;

- учитывает влияние межосевого расстояния;

- учитывает влияние межосевого расстояния;

- учитывает влияние угла наклона линии центров;

- учитывает влияние угла наклона линии центров;

- учитывает способ регулирования натяжения цепи (при периодическом натяжении цепи);

- учитывает способ регулирования натяжения цепи (при периодическом натяжении цепи);

- при периодической смазке;

- при периодической смазке;

- учитывает продолжительность работы в сутки (при односменной работе).

- учитывает продолжительность работы в сутки (при односменной работе).

Для определения шага цепи по формуле (7.38[1]) надо знать допускаемое давление  в шарнирах цепи. В таблице 7.18[1] допускаемое давление

в шарнирах цепи. В таблице 7.18[1] допускаемое давление  задано в зависимости от частоты вращения ведущей звездочки и шага t. Поэтому для расчета по формуле (7.38[1]) величиной

задано в зависимости от частоты вращения ведущей звездочки и шага t. Поэтому для расчета по формуле (7.38[1]) величиной  следует задаваться ориентировочно.

следует задаваться ориентировочно.

Среднее значение допускаемого давления при n=144,93 об/мин  =30,2 МПа.

=30,2 МПа.

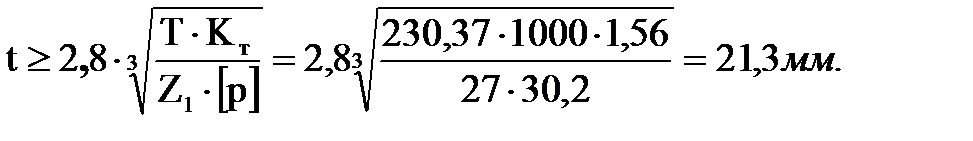

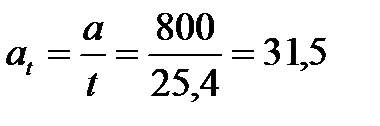

Шаг однорядной цепи:

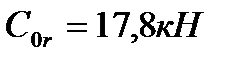

Подбираем по таблице 7.15[1] цепь ПР-25,4-60 по ГОСТ 13568-75, имеющую t=25,4 мм, разрушающую нагрузку Q=60 кН, массу q=2,6 кг/м, Аоп=180мм2.

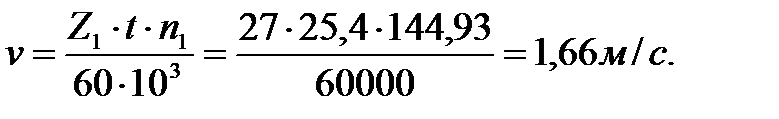

Скорость цепи:

Окружная сила:

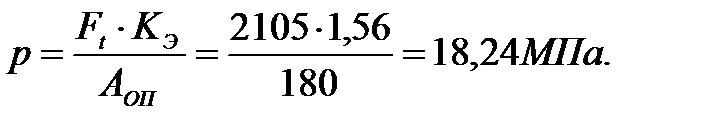

Давление в шарнире проверяем по формуле: (7.39[1])

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

=28,1 [1+0,01(27-17)]=30,91 МПа.

=28,1 [1+0,01(27-17)]=30,91 МПа. Условие p<[p] выполнено. Здесь 28,1 МПа - табличное значение допускаемого давления по табл.7.18[1] при n=144,93 об/мин и t=25,4 мм.

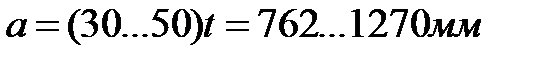

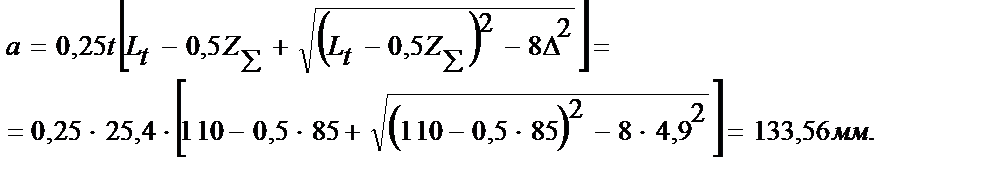

Определяем предварительное значение межосевого расстояния по формуле:

С целью экономии материала и получения небольших габаритов передачи ориентируемся на меньшее значение и выбираем:

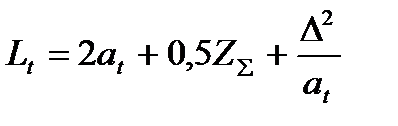

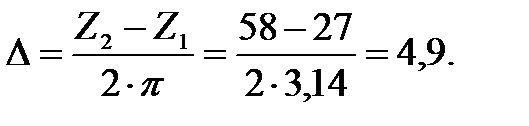

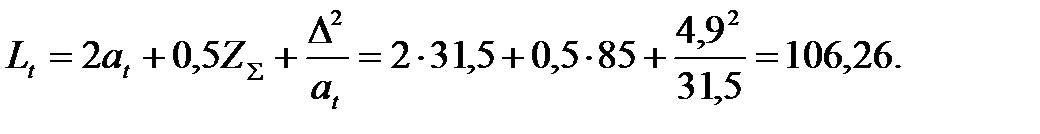

Определяем число звеньев цепи по формуле: (7.36[1])

,

,

где  ;

;

Тогда

Округляем до четного числа Lt=110.

Уточняем межосевое расстояние цепной передачи по формуле: (7.37[1])

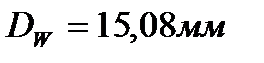

Определяем диаметры делительных окружностей звездочек по формуле: (7.34[1])

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

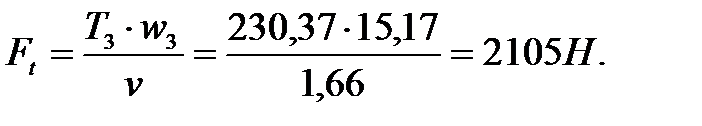

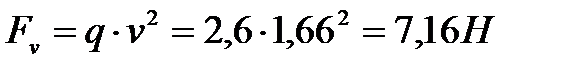

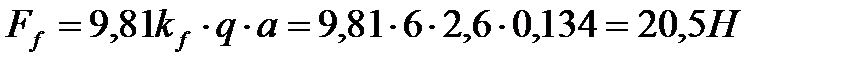

Силы, действующие на цепь:

окружная Ft=2105 Н;

от центробежных сил  ;

;

от провисания  .

.

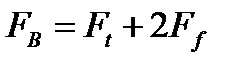

Расчетная нагрузка на валы:

=2105+2·20,5=2146 Н.

=2105+2·20,5=2146 Н.

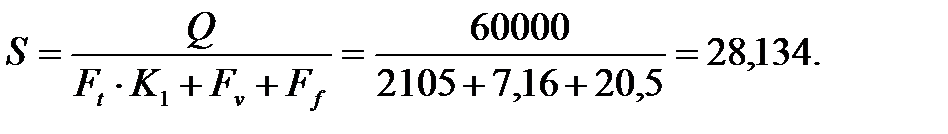

Проверяем коэффициент запаса прочности цепи по формуле: (7.40[1])

Это больше, чем нормативный коэффициент запаса  8,3.

8,3.

Условие  выполнено.

выполнено.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

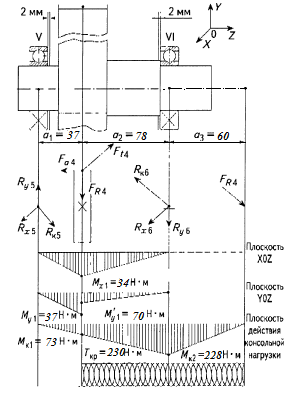

Цель данного этапа компоновки – определение положения опор относительно действующих в зацеплении сил и консольных нагрузок на вал.

Вычерчиваем редуктор в двух проекциях на формате А1: в верхней части листа – главный вид, в нижней – разрез редуктора по осям валов.

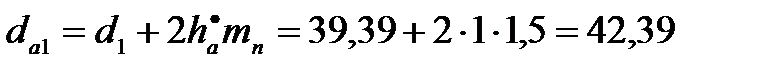

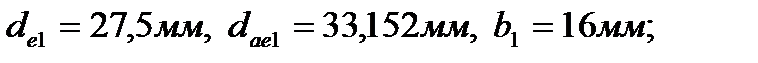

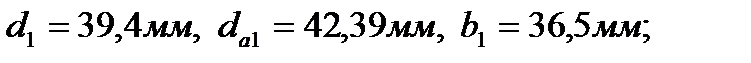

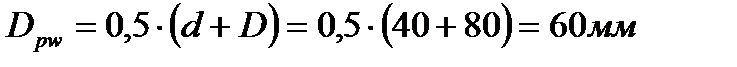

Согласно расчету тихоходной ступени редуктора вычерчиваем зацепления цилиндрических колёс при расчетном межосевом расстоянии аw =100 мм для полученных значений:

b1=36,5 мм – ширина венца шестерни;

b2=32 мм – ширина зубчатого венца колеса;

d1=40 мм – делительная окружность шестерни;

d2=161 мм – делительная окружность колеса;

df1=36 мм – диаметр впадин шестерни;

df2=157 мм – диаметр впадин колеса;

dа1=42 мм – диаметр вершин шестерни;

dа2=164 мм – диаметр вершин колеса.

Минимальный зазор между внутренней стенкой корпуса и торцевой поверхностью зубчатых колес  ,

,  - толщина стенки корпуса.

- толщина стенки корпуса.

- расстояние между торцом цилиндрической шестерни и ступицы конического колеса.

- расстояние между торцом цилиндрической шестерни и ступицы конического колеса.

Зацепление конической пары:

dе1=28 мм – делительная окружность шестерни;

dе2=112 мм – делительная окружность колеса;

Rе=58 мм - внешнее конусное расстояние;

b=16 мм – ширина зубчатого венца;

- угол делительного конуса шестерни;

- угол делительного конуса шестерни;

- угол делительного конуса колеса;

- угол делительного конуса колеса;

mе=2,5 мм – внешний окружной модуль;

dст=38 мм – диаметр ступицы колеса;

lст=30 мм – длина ступицы колеса;

- толщина обода;

- толщина обода;

с=8 мм – толщина диска.

Намечаем для валов редуктора конические роликоподшипники 7204А серия диаметров 2, серия ширин 0 по ГОСТ 27365-87. Для выходного вала 308 - радиальные шарикоподшипники средняя серия диаметров 3, узкой серии ширин 0 по ГОСТ 8338-75.

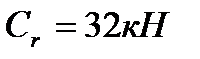

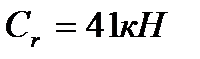

| Условное обозначение подшипника | d мм | D Мм | B мм | C кН | С0 кН |

| 7204А | 16,6 | ||||

| 7204А | 16,6 | ||||

| 22,4 |

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

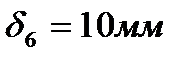

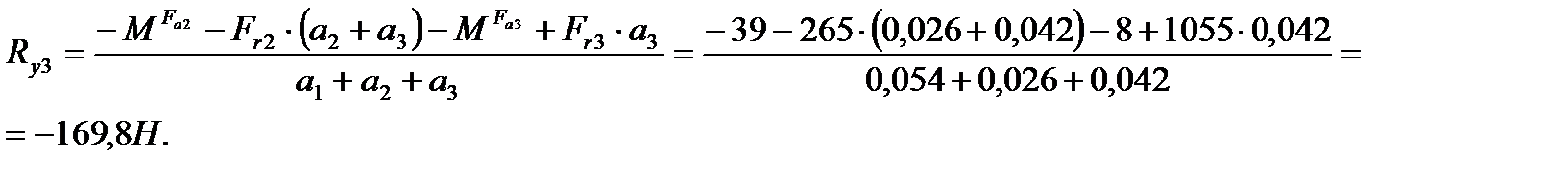

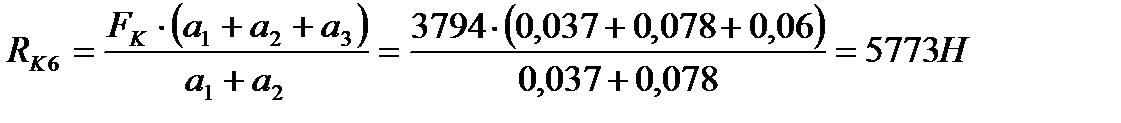

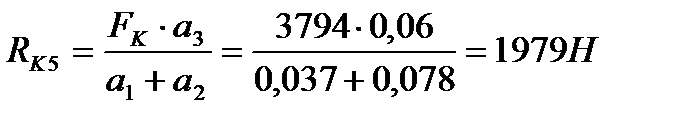

Ведущий вал.

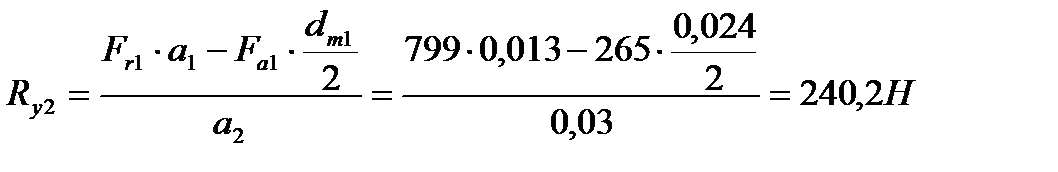

Ft1 = 1015 H; Fr1 = 799 H; Fa1 = 265 H; dm1=0,024м.

а1=0,013 м (определяем измерением); а2=(1,4…2,3)а1 = 0,03 м; а3=0,04м.

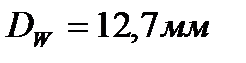

Рис. 1. Расчетная схема и эпюры моментов ведущего вала.

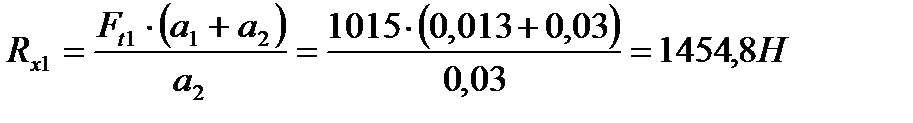

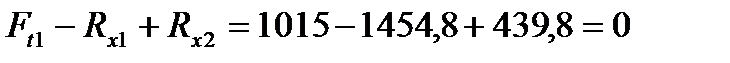

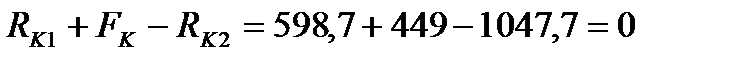

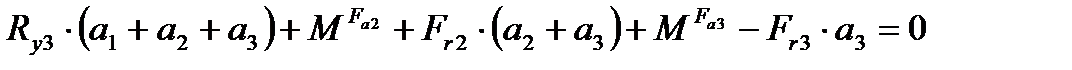

На основании полученной расчетной схемы (рис. 1) определяем реакции опор от сил, действующих на вал.

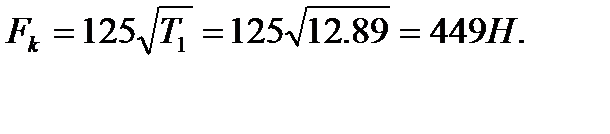

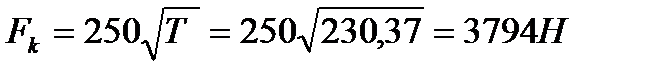

Консольная нагрузка из силового расчета привода согласно формуле:

В плоскости XOZ действует окружная сила.

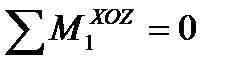

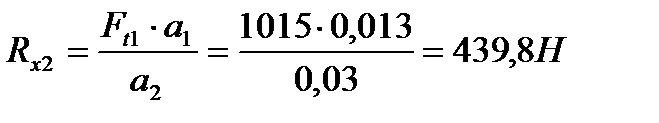

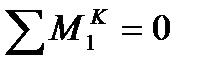

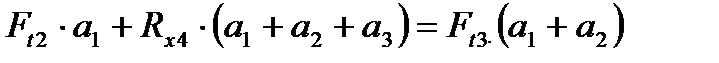

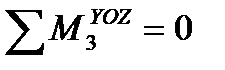

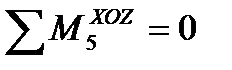

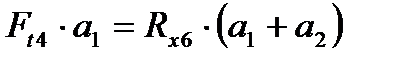

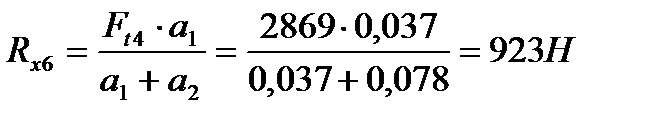

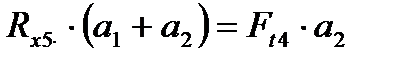

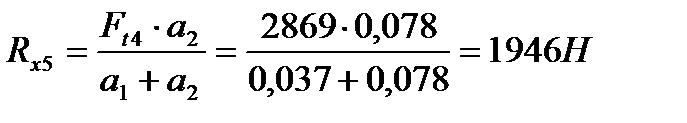

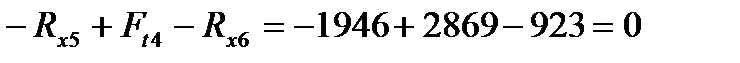

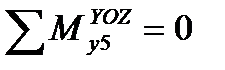

Из условия:  .

.  ,

,

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

.

. Из условия:  .

.  .

.

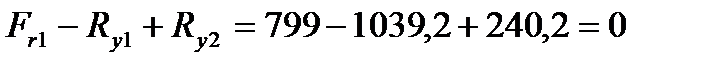

Проверка:  .

.

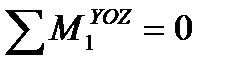

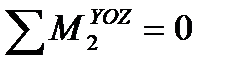

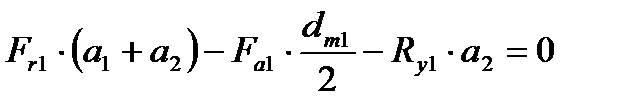

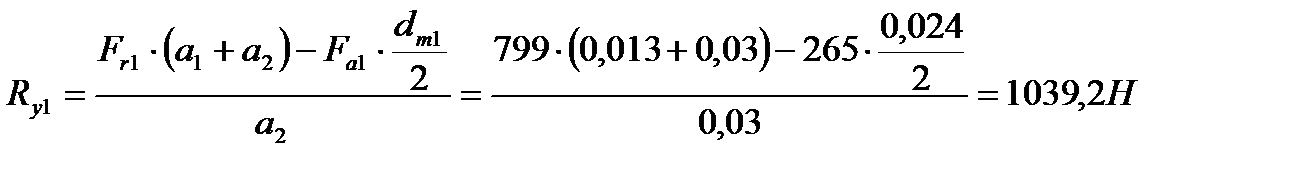

В плоскости YОZ действуют радиальная и осевая силы:

.

.  ,

,

тогда  .

.

.

.  ,

,

тогда  .

.

Проверка:  .

.

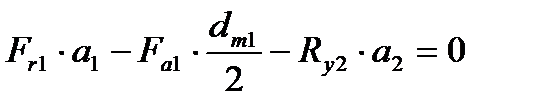

Плоскость действия консольной нагрузки:

.

.  ,

,

тогда  .

.

.

.  ,

,

тогда  .

.

Проверка:  .

.

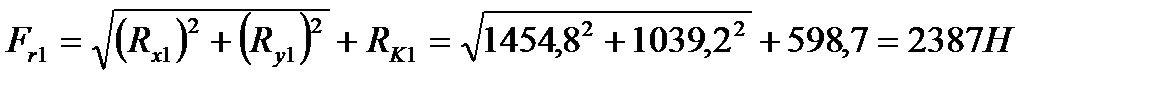

Определяем суммарную реакцию в опорах:

.

.

.

.

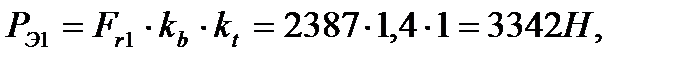

Осевые составляющие радиальных реакций:

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

,

,

.

.

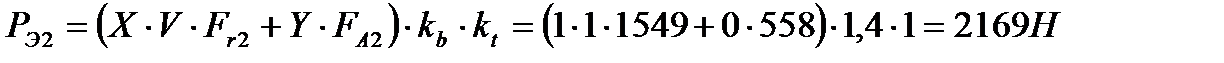

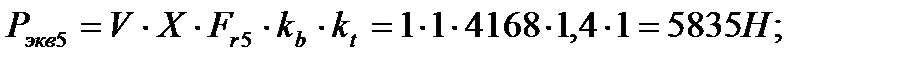

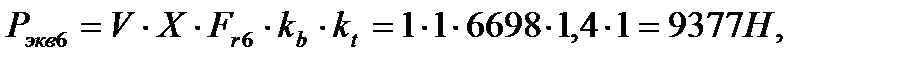

Эквивалентные нагрузки:

где  -вращается внутреннее колесо на подшипниках;

-вращается внутреннее колесо на подшипниках;

- коэффициент безопасности;

- коэффициент безопасности;

- коэффициент температурный.

- коэффициент температурный.

.

.

Тогда по таб. 11.16 [4] Х=1, Y=0.

.

.

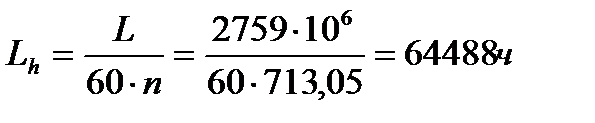

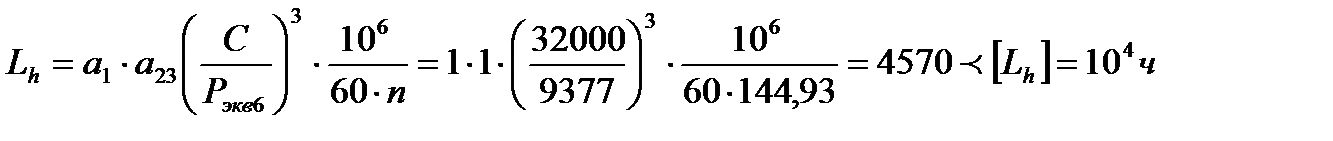

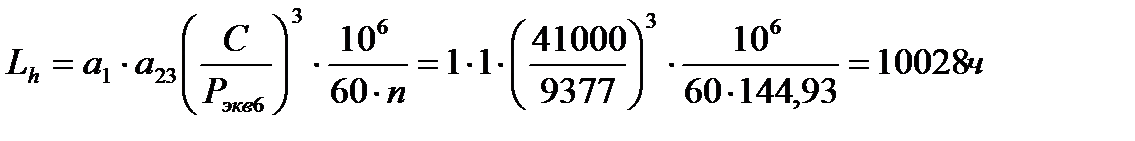

Расчетная долговечность:

Расчетная долговечность в часах:

,

,

что больше минимальной долговечности подшипников (10000 часов).

Назначаем для ведущего вала роликовые конические однорядные подшипники повышенной грузоподъемности (ГОСТ 27365-87) серия диаметров 2, серия ширин 0 - 7204А.

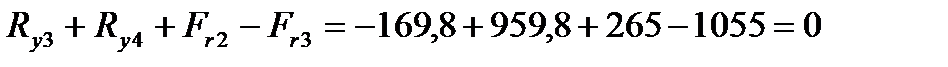

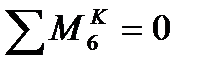

Промежуточный вал.

Назначаем подшипник 7204А: d=20, мм = 0,02 м, D=47 мм = 0,047 м,

В=14 мм = 0,014 м.

Устанавливаем «враспор» под углом  .

.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

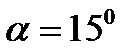

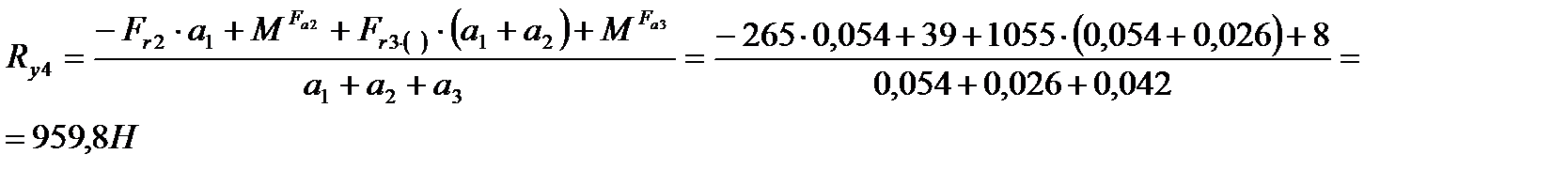

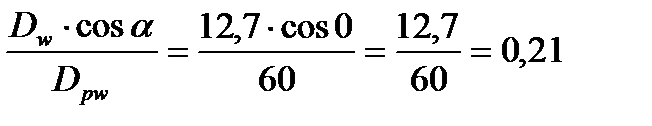

Рис. 2. Расчетная схема и эпюры моментов промежуточного вала.

Измерением определяем расстояния:

.

.

,

,  ,

,  .

.

,

,  ,

,  .

.

,

,  .

.

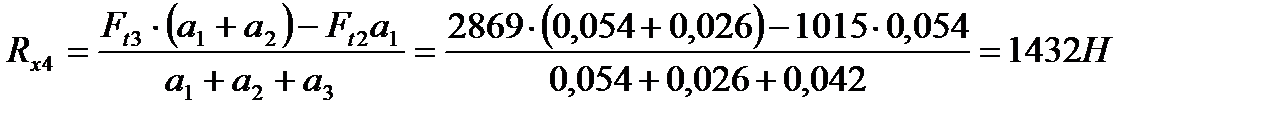

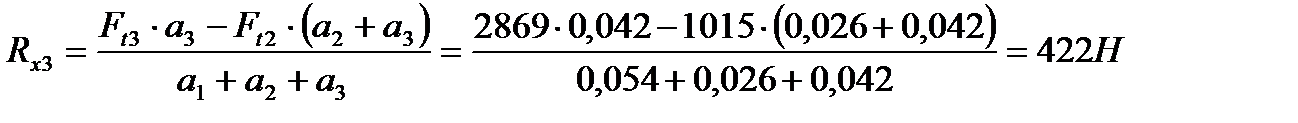

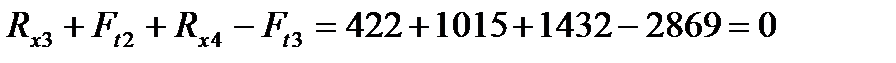

В плоскости XOZ действуют окружные силы:  .

.

Тогда:  ;

;

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

.

.  . Тогда:

. Тогда:  ,

,

.

.

Проверка:  .

.

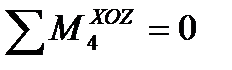

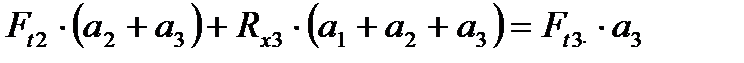

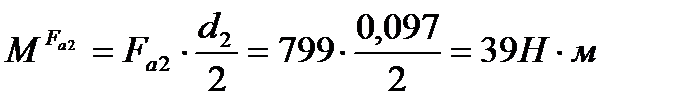

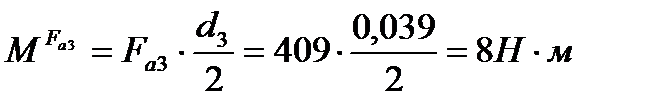

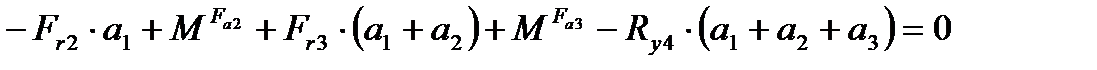

В плоскости YОZ действуют радиальная и осевая силы:

;

;

.

.

.

.  ,

,

тогда:

.

.  ,

,

тогда:

Проверка:  .

.

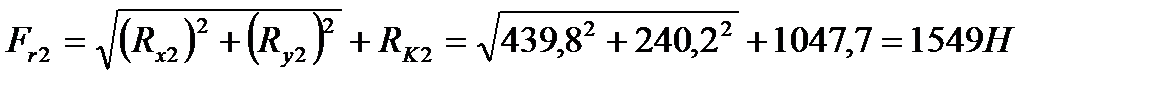

Определяем суммарную реакцию в опорах:

;

;

.

.

Проверка долговечности подшипников 7204А:

.

.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

. Принимаем Х=1, Y=0.

. Принимаем Х=1, Y=0. Эквивалентные нагрузки:

где  - коэффициент безопасности;

- коэффициент безопасности;

- коэффициент температурный.

- коэффициент температурный.

. Принимаем Х=1, Y=0.

. Принимаем Х=1, Y=0.

.

.

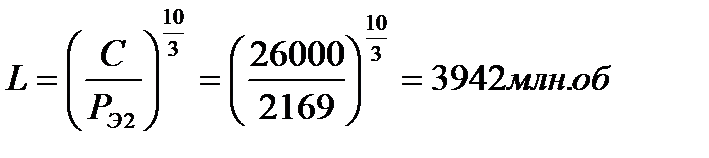

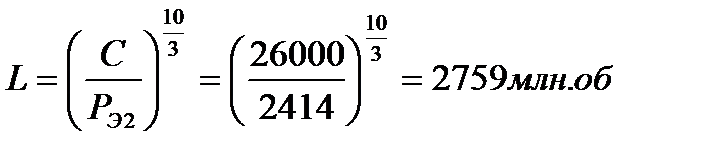

Расчетная долговечность в млн.об:

.

.

Расчетная долговечность в часах:

, что приемлемо.

, что приемлемо.

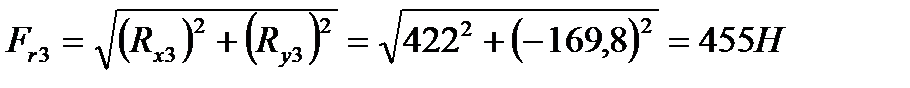

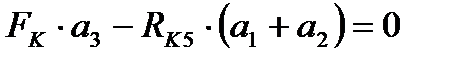

Выходной тихоходный вал.

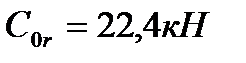

Назначаем шариковые радиальные однорядные подшипники 208 (ГОСТ 8338-75):  , d=40 мм, D=80 мм, b=Т=18 мм.

, d=40 мм, D=80 мм, b=Т=18 мм.

Измерением определяем расстояния:

.

.

,

,  ,

,  ,

,  ,

,  .

.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

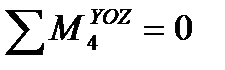

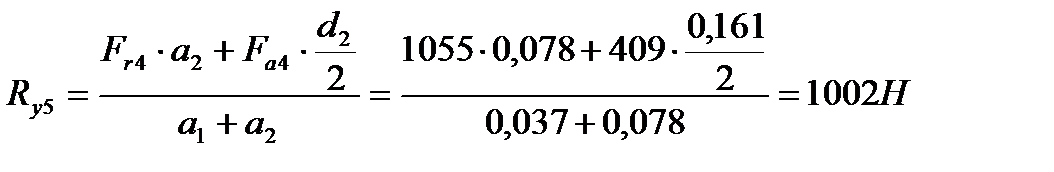

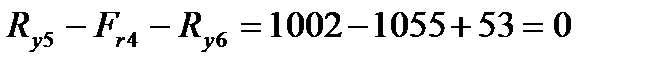

Рис. 3. Расчетная схема и эпюры моментов тихоходного вала.

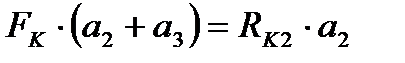

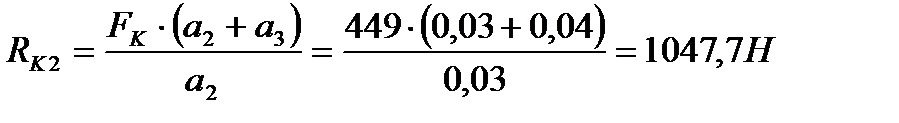

Величина консольной нагрузки согласно формуле:

.

.

В плоскости XOZ действует окружная сила:

.

.  ,

,

тогда:  .

.

.

.  ,

,

тогда:  .

.

Проверка:  .

.

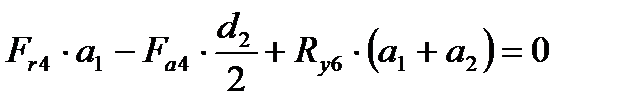

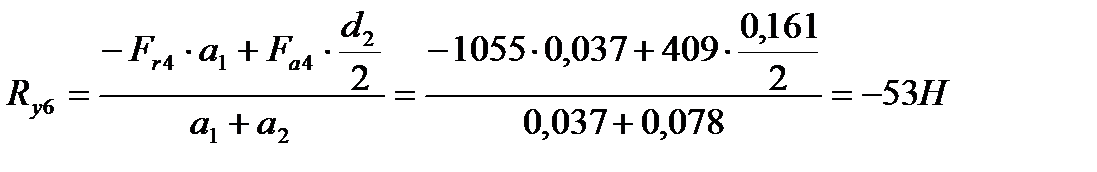

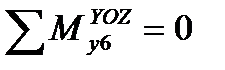

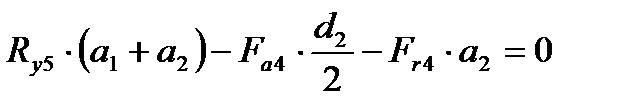

В плоскости YОZ действуют радиальная и осевая силы:

.

.  ,

,

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

.

.  .

.  ,

,

тогда:  .

.

Проверка:  .

.

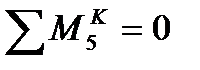

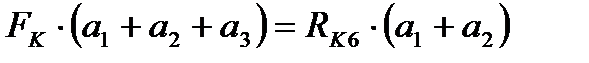

В плоскости действия консольной нагрузки:

.

.  ,

,

тогда:  .

.

.

.  ,

,

тогда:  .

.

Проверка:  .

.

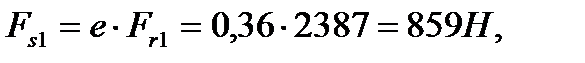

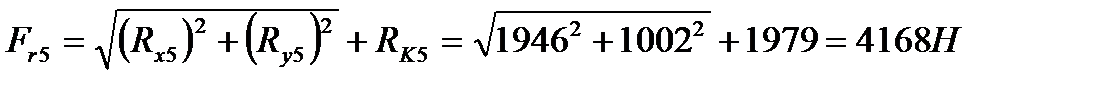

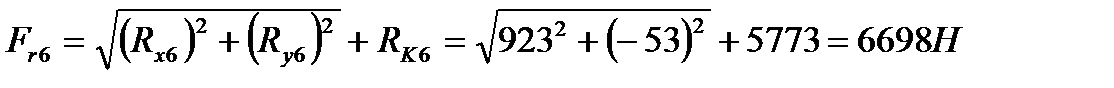

Оцениваем суммарные реакции в опорах:

;

;

.

.

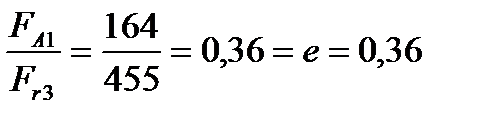

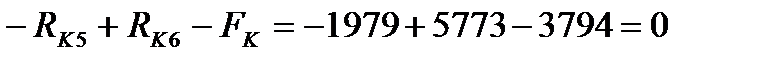

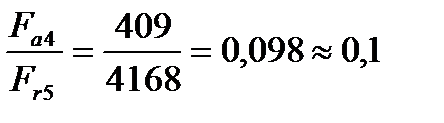

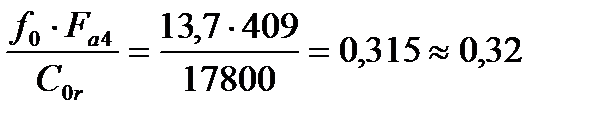

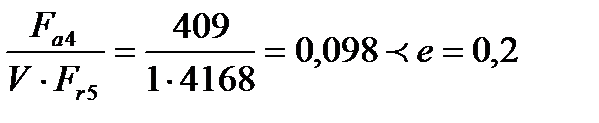

Согласно схеме нагружения вала осевую нагрузку воспринимает пятая опора. Из соотношения:

для подшипника 208:  ,

,  , d=40 мм, D=80 мм,

, d=40 мм, D=80 мм,  .

.

Согласно отношению:  ,

,

где  .

.

Тогда по табл. 11.13 [4]  .

.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

по табл. 11.14 [4] интерполированием получаем е=0,2.

по табл. 11.14 [4] интерполированием получаем е=0,2. Из соотношения:  принимаем Х=1, Y=0.

принимаем Х=1, Y=0.

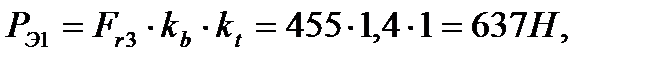

В этом случае определяем эквивалентные нагрузки по формулам:

здесь  -вращение внутреннего кольца;

-вращение внутреннего кольца;

- коэффициент безопасности;

- коэффициент безопасности;

- коэффициент температурный.

- коэффициент температурный.

.

.

Значения коэффициентов  ,

,  смотрим в табл. 11.20 [4] и 11.21 [4] соответственно.

смотрим в табл. 11.20 [4] и 11.21 [4] соответственно.

.

.

Следовательно, подшипник 208 не подходит для заданного срока службы.

Назначаем подшипник 308 шариковый радиальный средней серии диаметров 3, узкой серии ширин 0 (ГОСТ 8338-75), у которого  ,

,  , d=40 мм, D=90 мм,

, d=40 мм, D=90 мм,  .

.

Эквивалентная нагрузка на опорах не изменится, так как данный подшипник более восприимчив к осевой нагрузке, следовательно, наиболее нагруженной опорой останется та же.

.

.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

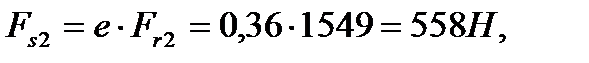

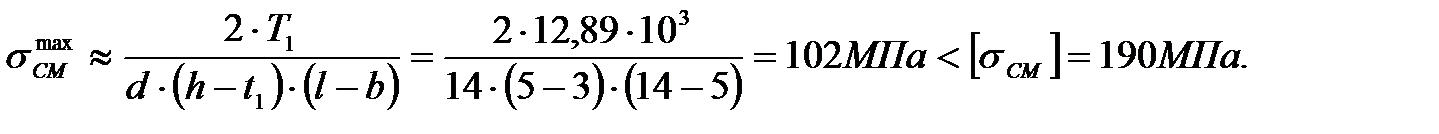

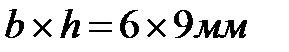

Ведущий вал

Материал шпонок - сталь 45 нормализованная.

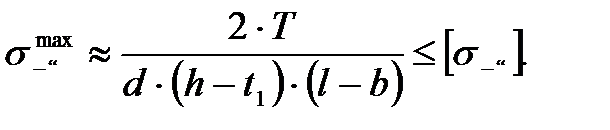

Допускаемые напряжения смятия для шпоночных соединений при стальной ступице  =100...190 МПа. Напряжения смятия и условие прочности по формуле:

=100...190 МПа. Напряжения смятия и условие прочности по формуле:

Допускаемые напряжения смятия при стальной ступице  =100...190 МПа.

=100...190 МПа.

При d=14 мм;  мм; t1=3 мм; длине шпонки l=14 мм

мм; t1=3 мм; длине шпонки l=14 мм

При d=17мм; устанавливаем такую же шпонку в месте уплотнения, условие на смятие выполняется.

Промежуточный вал

При d=24 мм;  ; t1=7 мм; длине шпонки l=22 мм

; t1=7 мм; длине шпонки l=22 мм

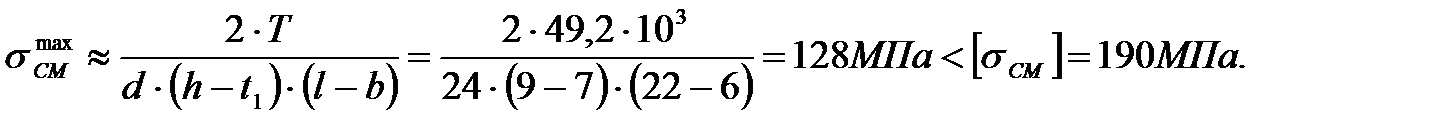

Выходной вал

При d=42 мм;  ;t1= 8 мм; длине шпонки l=28 мм

;t1= 8 мм; длине шпонки l=28 мм

При d=34 назначаем такую же шпонку, как и на промежуточный вал.