Полученные параметры сводим в таблицу 1.

Содержание

Введение…………………...………………………………………………………2

1. Предварительный расчет привода………..………………………………...…3

2. Выбор твердости, термической обработки, материала

зубчатых колес и определение допускаемых напряжений……………………..7

3. Проектирование конической зубчатой передачи

с круговыми зубьями…………………………………………………………….12

4. Проектирование цилиндрической косозубой передачи……………………20

5. Предварительный расчет валов редуктора………………………………….25

6. Конструктивные размеры шестерен и колес редуктора……………………26

7. Конструктивные размеры корпуса редуктора………………………………27

8. Расчет цепной передачи………………………………………………………28

9. Первый этап компоновки редуктора…………………………………..…….31

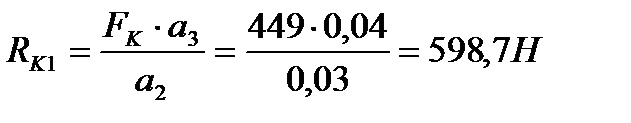

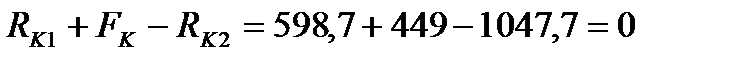

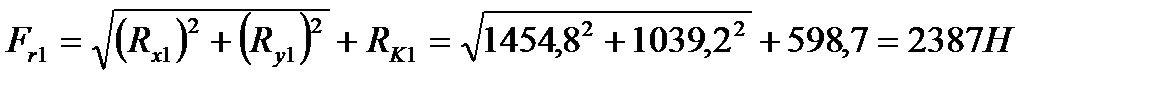

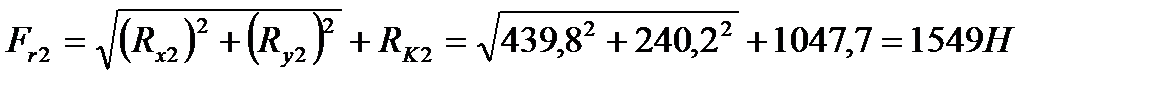

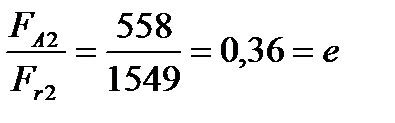

10. Проверка долговечности подшипников……………………………………32

11. Проверка прочности шпоночных и шлицевых соединений………………41

12. Проверочный расчет тихоходного вала……………………………………42

13. Выбор сорта масла…………………………………………………………...44

14. Проверка расчётов в WIN MACHINE………………………………..…….45

Заключение………………………….……………………………………………49

Список использованных источников…………………………………………...50

Приложения……………………………………………………………………...51

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

| Разраб. |

| Лысенко М.Г. |

| Провер. |

| Умнов В.И. енко А.А. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Привод конвейера цеха механосборочного производства авиазавода |

| Лит. |

| Листов |

| ЭЛб-15-1 |

Введение

Цель курсового проектирования – спроектировать привод ленточного конвейера цеха механосборочного производства авиазавода. Привод вала барабана ленточного конвейера осуществляется от асинхронного электродвигателя общего машиностроительного применения через двухступенчатый коническо-цилиндрический редуктор без разъёма корпуса и открытую цепную передачу. Быстроходная ступень редуктора – коническая горизонтальная, тихоходная ступень – цилиндрическая. Входной вал редуктора соединен с валом электродвигателя упругой муфтой.

Основными параметрами всех редукторов являются передаточное число, коэффициенты ширины колес, модули зацепления, углы наклона зубьев, диаметры колес, что было определено при проектном расчете.

Проведем необходимые проверочные расчеты основных деталей редуктора.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

Привод имеет 3 ступени:

I ступень – закрытая цилиндрическая коническая передача,

II ступень – закрытая цилиндрическая косозубая передача,

III ступень – открытая цепная передача.

Валы привода:

вал 1– входной вал редуктора (соединён упругой муфтой с валом двигателя),

вал 2 – промежуточный вал редуктора,

вал 3 – выходной вал редуктора,

вал 4 – выходной вал привода (вал барабана).

Коэффициенты полезного действия:

-коническая зубчатая передача ηкон=0.9;

-цилиндрическая зубчатая передача ηцил=0.96;

-открытая цепная передача ηцеп=0.91;

-подшипники качения (х4) ηп=0.99.

Общий КПД привода :

η= ηкон* ηцил* ηцеп* ηп4=0.9*0.96*0.91*0.994=0,806.

Диаметр барабана:

.

.

Вращающий момент на валу барабана:

.

.

Угловая скорость вала барабана:

.

.

Мощность на выходном валу барабана:

.

.

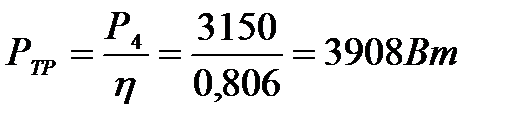

Требуемая мощность двигателя при постоянной нагрузке:

.

.

Требуемая частота вращения вала электродвигателя:

.

.

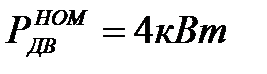

При режиме длительной работы с постоянной нагрузкой следовало выбрать двигатель с номинальной мощностью  .

.

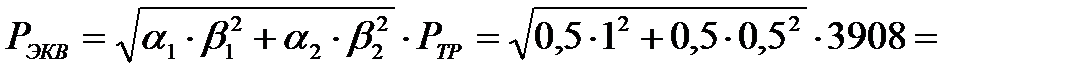

При режиме длительной работы с переменной нагрузкой определяем эквивалентную мощность:

3090Вт.

3090Вт.

Номинальная мощность двигателя по таблице Б1,  .

.

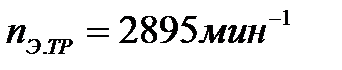

Ориентируемся на двигатель RA112M2 с синхронной частотой вращения

Асинхронная частота вращения двигателя  .

.

| Изм |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

Частота вращения выходного вала:

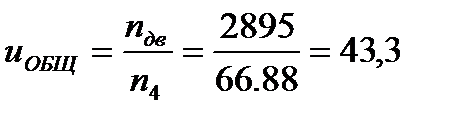

Передаточное отношение привода:

.

.

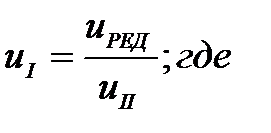

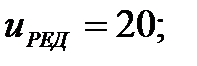

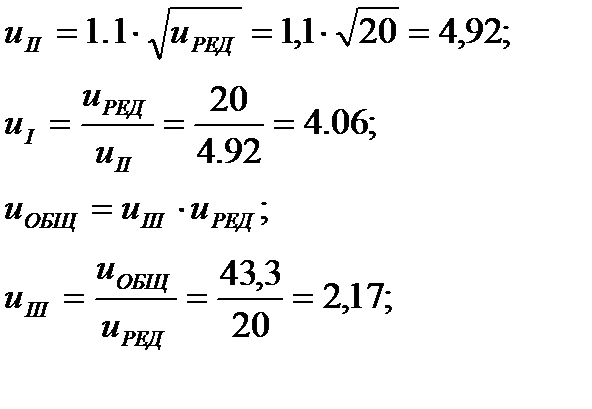

Для коническо-цилиндрических редукторов:

где UI=4.06-передаточное отношение закрытой конической передачи с круговыми зубьями;

UII=4.92-передаточное отношение закрытой цилиндрической передачи (тихоходная);

UIII=2.17-передаточное отношение открытой цепной передачи.

В рамках рекомендуемых значений.

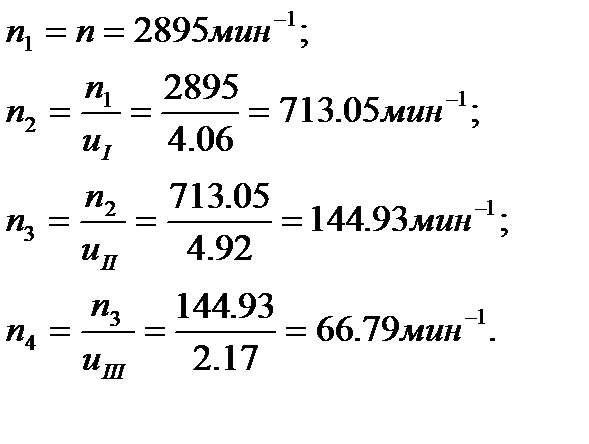

Частоты вращения валов:

Угловые скорости валов:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

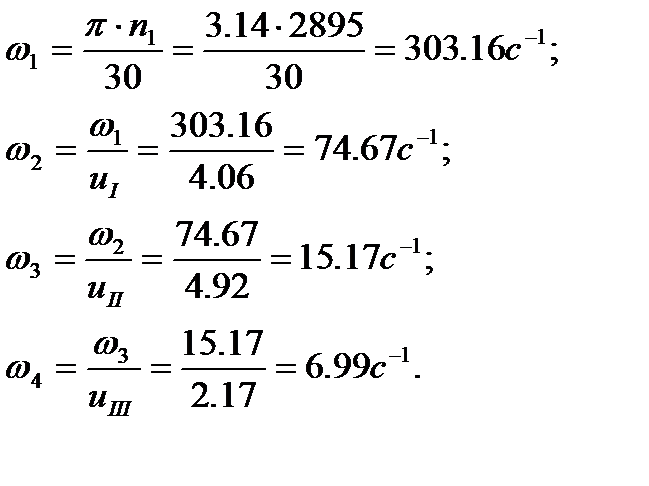

Мощность на валах:

Вращающие моменты на валах:

Быстроходная ступень

Тип передачи – коническая передача с круговыми зубьями.

Частота вращения шестерни n1=2895об/мин.

Частота вращения колеса n2=713,05об/мин.

Передаточное число передачи u = 4,06.

Выбираем для шестерни и колеса сталь 40Х. Термообработка шестерни и колеса одинаковая – улучшение и закалка ТВЧ, твердость поверхности 45...50 HRC.

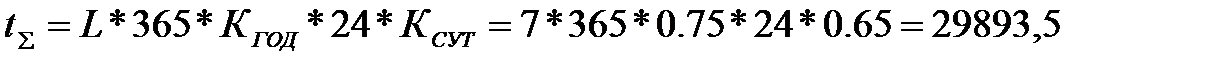

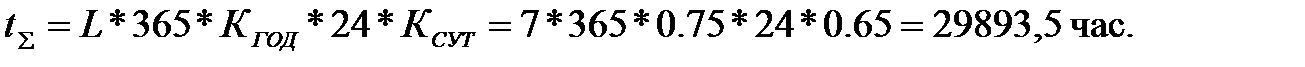

Время работы передачи:

час.

час.

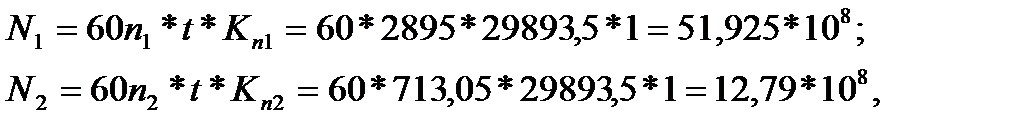

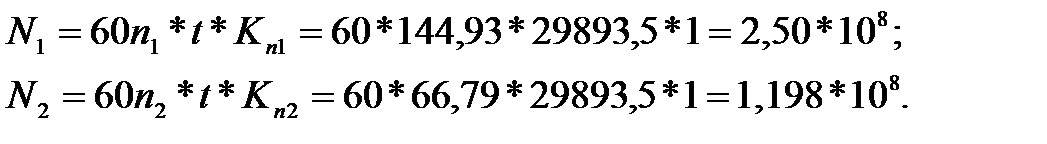

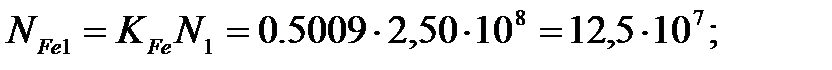

Числа циклов нагружения шестерни и колеса:

где  – числа зацеплений зуба шестерни и колеса за время одного оборота.

– числа зацеплений зуба шестерни и колеса за время одного оборота.

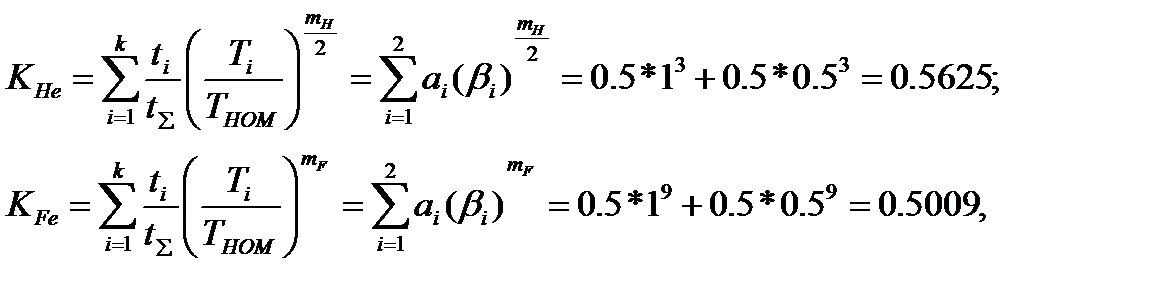

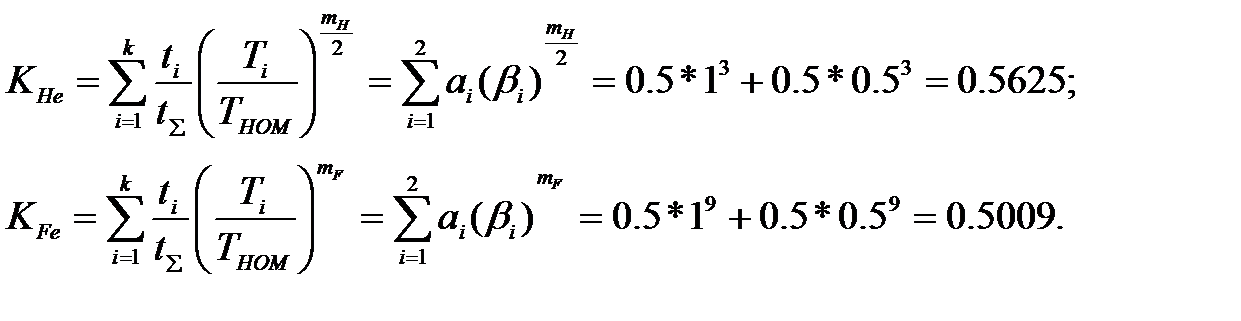

Коэффициенты приведения переменного режима работы к постоянному по контакту и изгибу:

где  = 6 – показатель степени кривой выносливости при расчете прочности по контакту,

= 6 – показатель степени кривой выносливости при расчете прочности по контакту,

= 9 – показатель степени кривой выносливости при расчете прочности по изгибу.

= 9 – показатель степени кривой выносливости при расчете прочности по изгибу.

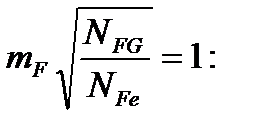

Показатель степени кривой выносливости по изгибу равен mF = 9, если твердость поверхности HRC ≥ 35. В противном случае mF =6.

В расчетах на сопротивление усталости действие кратковременного момента перегрузки не учитываем.

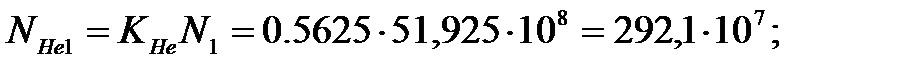

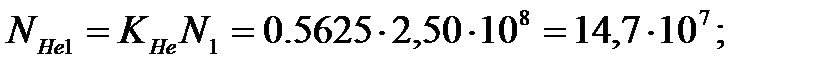

Приведенное число циклов нагружения по контактным напряжениям:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

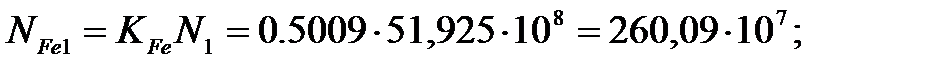

Приведенное число циклов нагружения по напряжениям изгиба:

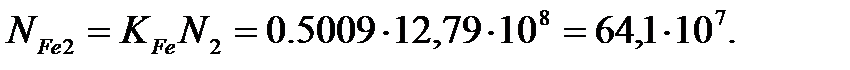

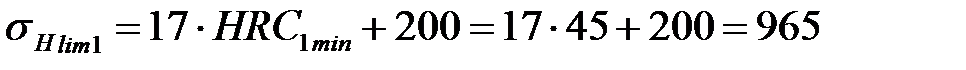

Пределы выносливости зубьев по контактным напряжениям для шестерни и колеса (приложение А) и коэффициенты запаса выносливости для этих напряжений:

МПа;

МПа;

МПа;

МПа;

Пределы выносливости зубьев по напряжениям изгиба шестерни и колеса (приложение В):

МПа;

МПа;

МПа;

МПа;

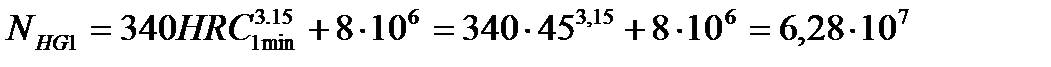

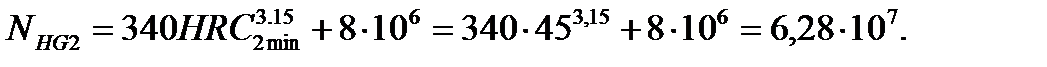

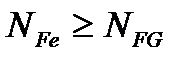

Базовое число циклов нагружения для расчета прочности по контактным напряжениям:

;

;

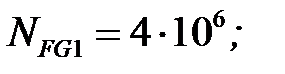

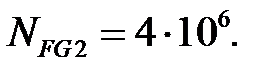

Базовые числа циклов нагружения для расчета прочности по напряжениям изгиба:

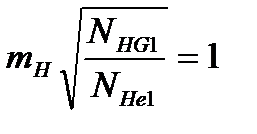

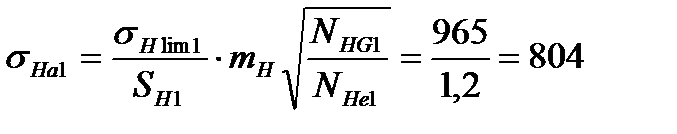

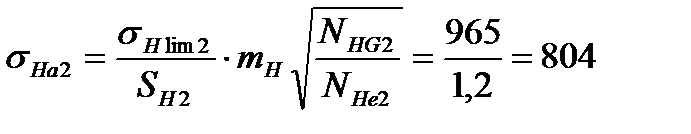

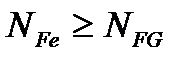

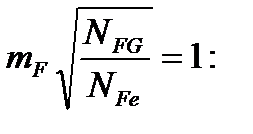

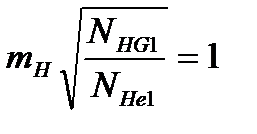

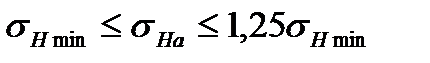

Допускаемые напряжения на контактную прочность для случая, если

NHE ≥NHG ,  .

.

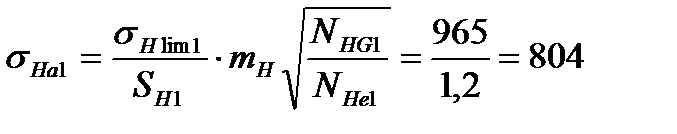

МПа;

МПа;

МПа.

МПа.

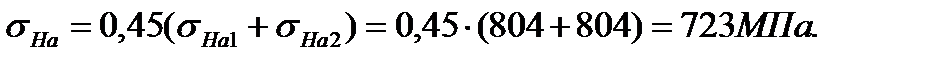

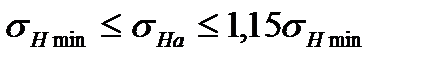

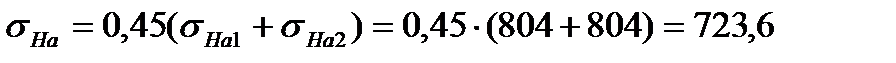

Допускаемое контактное напряжение для расчета контактной прочности с круговым зубом передачи вычисляется по формуле:

– для передач с круговым зубом.

– для передач с круговым зубом.

804<  <723 .

<723 .

| Изм. |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

принимаем его значение на нижней границе, т.е.

принимаем его значение на нижней границе, т.е.  = 804 МПа.

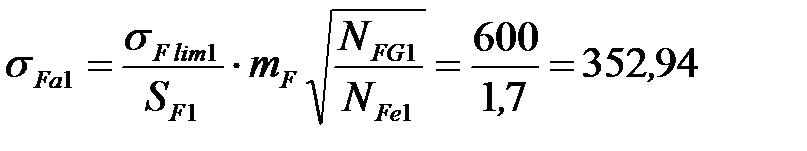

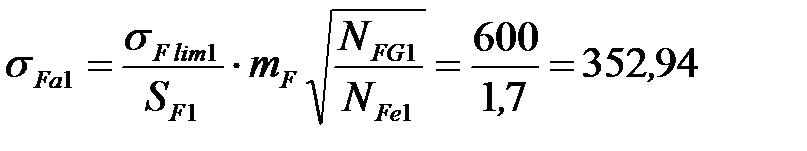

= 804 МПа. Допускаемые напряжения прочности на изгиб, для случая если  ,

,

МПа;

МПа;

| Изм. |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

МПа.

МПа.

Тихоходная ступень

Тип передачи – цилиндрическая зубчатая косозубая передача.

Частота вращения шестерни n1=713,05об/мин.

Частота вращения колеса n2=144,93об/мин.

Передаточное число передачи u = 4,06.

Выбираем для шестерни и колеса выбираем сталь 40Х. Термообработка шестерни и колеса одинаковая – улучшение и закалка ТВЧ, твердость поверхности 45...50 HRC.

Время работы передачи:

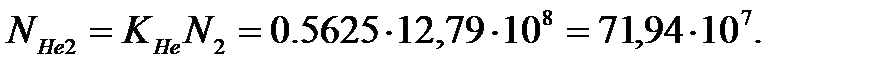

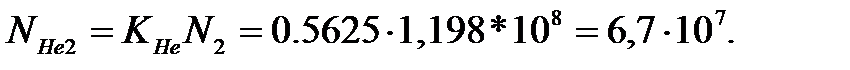

Числа циклов нагружения шестерни и колеса:

где  – числа зацеплений зуба шестерни и колеса за время одного оборота.

– числа зацеплений зуба шестерни и колеса за время одного оборота.

Коэффициенты приведения переменного режима работы к постоянному по контакту и изгибу:

где  = 6 – показатель степени кривой выносливости при расчете прочности по контакту,

= 6 – показатель степени кривой выносливости при расчете прочности по контакту,

= 9 – показатель степени кривой выносливости при расчете прочности по изгибу.

= 9 – показатель степени кривой выносливости при расчете прочности по изгибу.

Показатель степени кривой выносливости по изгибу равен mF = 9, если твердость поверхности HRC ≥ 35. В противном случае mF =6.

В расчетах на сопротивление усталости действие кратковременного момента перегрузки не учитываем.

Приведенное число циклов нагружения по контактным напряжениям:

Приведенное число циклов нагружения по напряжениям изгиба:

| Изм. |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

Пределы выносливости  по контактным напряжениям и коэффициенты запаса выносливости

по контактным напряжениям и коэффициенты запаса выносливости  для этих напряжений (приложение А):

для этих напряжений (приложение А):

МПа;

МПа;

МПа;

МПа;

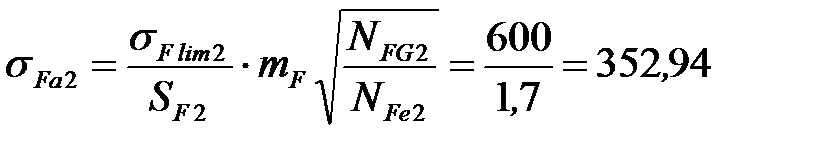

Пределы выносливости зубьев по напряжениям изгиба шестерни и колеса (приложение В):

МПа;

МПа;  =1,7.

=1,7.

МПа;

МПа;  =1,7.

=1,7.

Базовое число циклов нагружения для расчета прочности по контактным напряжениям:

;

;

Базовые числа циклов нагружения для расчета прочности по напряжениям изгиба:

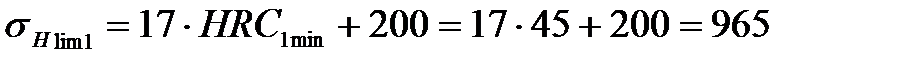

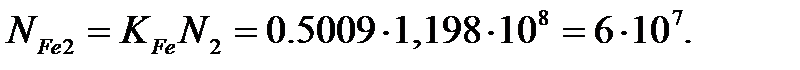

Допускаемые напряжения на контактную прочность для случая, если

NHE ≥NHG ,  :

:

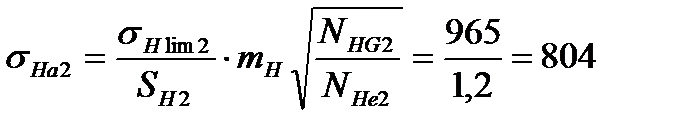

МПа;

МПа;

МПа.

МПа.

Допускаемое контактное напряжение для расчета контактной прочности косозубой передачи вычисляется по формуле:

МПа.

МПа.

Для того чтобы окончательно определиться со значением допускаемого напряжения, нужно учесть, что оно должно удовлетворять следующим условиям:

;

;

804<  <1005.

<1005.

Поскольку полученное расчетным путем значение допускаемого напряжения этим условиям не удовлетворяет, то принимаем

МПа.

МПа.

| Изм. |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

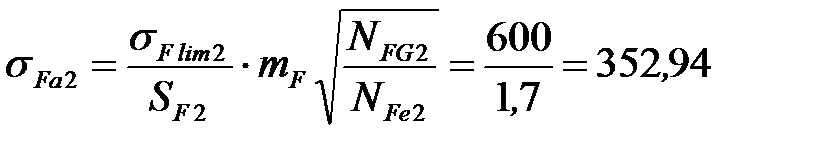

,

,

МПа;

МПа;

МПа.

МПа.

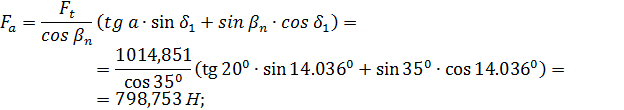

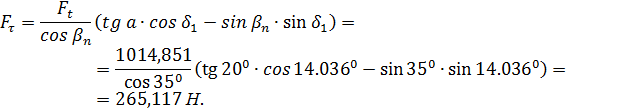

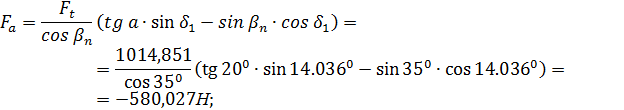

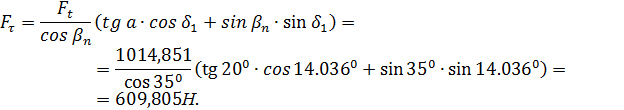

Силы в зацеплении

Нормальная нагрузка в контакте зубьев колес может быть представлена в виде проекции на три взаимно перпендикулярных направления. Как и в случае цилиндрических передач, компоненты общего усилия в зацеплении представляются как окружная  , радиальная

, радиальная  и осевая

и осевая  составляющие.

составляющие.

Величину окружной составляющей силы в зацеплении конических колес можно рассчитать как

Значение других составляющих общего усилия в контакте принципиально отличаются от аналогичных значений для прямозубых колес, поскольку зависят от направлений вращения колес и линии наклона зуба.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

Если направление зуба правое, а шестерня вращается против часовой стрелки (направление левое, а шестерня вращается по часовой стрелке),то

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

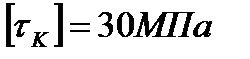

Ведущий вал

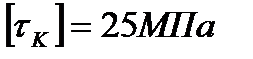

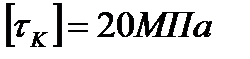

Диаметр выходного конца при допускаемом напряжении  по формуле:

по формуле:

Для соединения вала редуктора с валом двигателя стандартной муфтой необходимо согласовать эти диаметры. Для такого перепада конструкции нет стандартной муфты. Поэтому назначаем нестандартную муфту с диаметрами dДВ=32 мм и dВ1= 14 мм.

Диаметр вала под подшипником dП1= 20 мм.

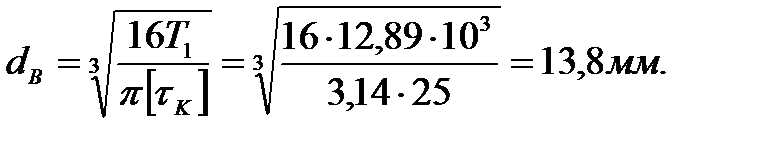

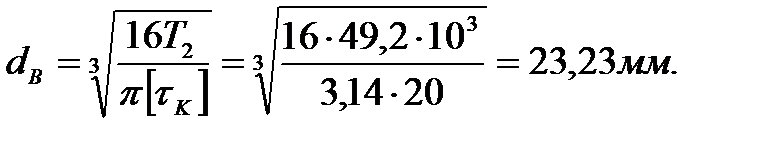

Промежуточный вал

Наименьший диаметр вала при допускаемом напряжении

Принимаем dП2= 20 мм.

Диаметр под колесом dК2= 24мм.

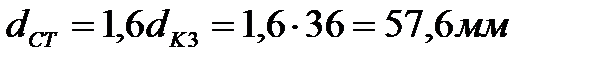

Выходной вал

Диаметр выходного конца вала при допускаемом напряжении

Принимаем стандартное значение dВ3= 34мм.

Диаметр под подшипником dП3= 40 мм.

Диаметр под колесом dК3= 36 мм.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

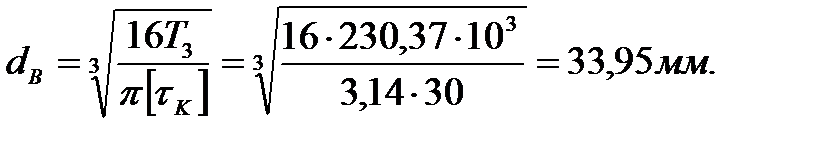

Быстроходная ступень

Диаметр ступицы колеса  .

.

Длина ступицы  ; принимаем lст=30 мм.

; принимаем lст=30 мм.

Толщина обода  ; принимаем

; принимаем  .

.

Толщина диска  , С=8 мм.

, С=8 мм.

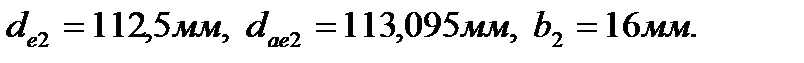

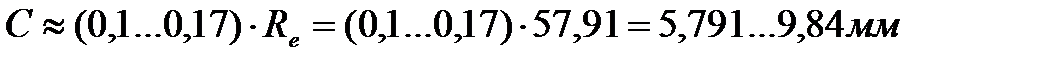

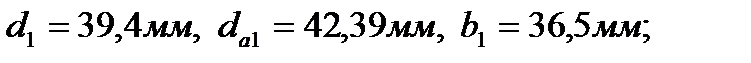

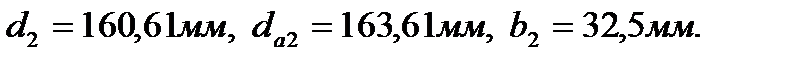

Тихоходная ступень

Диаметр ступицы колеса  .

.

Длина ступицы  ; принимаем

; принимаем

lст=50 мм.

Толщина обода  ; принимаем

; принимаем  .

.

Толщина диска  .

.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

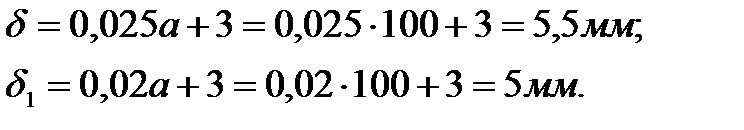

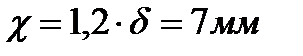

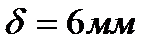

Толщина стенок корпуса и крышки:

Принимаем  6 мм.

6 мм.

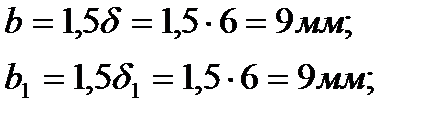

Толщина фланцев поясов корпуса и крышки:

нижнего пояса корпуса:

=2,35·6=14,1 мм.

=2,35·6=14,1 мм.

Диаметр болтов крепящих крышку к корпусу у подшипников

принимаем с резьбой М6х25.

Диаметр болтов соединяющих крышку с корпусом:

=(0,5...0,6) ·15=7,5...9 мм,

=(0,5...0,6) ·15=7,5...9 мм,

принимаем болты с резьбой М8.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

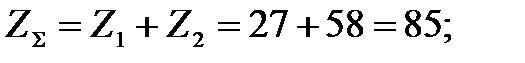

Выбираем приводную роликовую однорядную цепь.

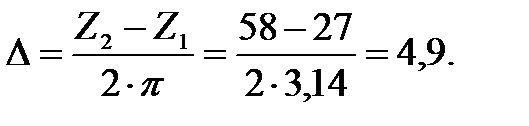

Число зубьев:

ведущей звездочки

ведомой звездочки

Принимаем  27 и

27 и  58.

58.

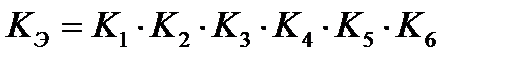

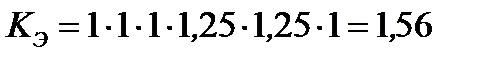

Расчетный коэффициент нагрузки по формуле:(7.38[1])

,

,

где  - динамический коэффициент при спокойной нагрузке;

- динамический коэффициент при спокойной нагрузке;

- учитывает влияние межосевого расстояния;

- учитывает влияние межосевого расстояния;

- учитывает влияние угла наклона линии центров;

- учитывает влияние угла наклона линии центров;

- учитывает способ регулирования натяжения цепи (при периодическом натяжении цепи);

- учитывает способ регулирования натяжения цепи (при периодическом натяжении цепи);

- при периодической смазке;

- при периодической смазке;

- учитывает продолжительность работы в сутки (при односменной работе).

- учитывает продолжительность работы в сутки (при односменной работе).

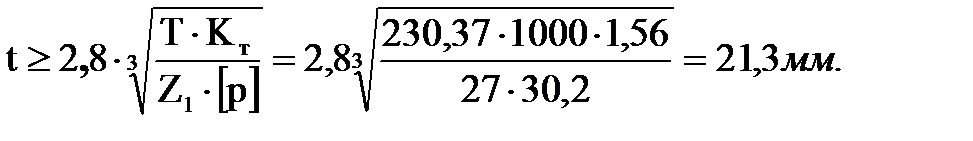

Для определения шага цепи по формуле (7.38[1]) надо знать допускаемое давление  в шарнирах цепи. В таблице 7.18[1] допускаемое давление

в шарнирах цепи. В таблице 7.18[1] допускаемое давление  задано в зависимости от частоты вращения ведущей звездочки и шага t. Поэтому для расчета по формуле (7.38[1]) величиной

задано в зависимости от частоты вращения ведущей звездочки и шага t. Поэтому для расчета по формуле (7.38[1]) величиной  следует задаваться ориентировочно.

следует задаваться ориентировочно.

Среднее значение допускаемого давления при n=144,93 об/мин  =30,2 МПа.

=30,2 МПа.

Шаг однорядной цепи:

Подбираем по таблице 7.15[1] цепь ПР-25,4-60 по ГОСТ 13568-75, имеющую t=25,4 мм, разрушающую нагрузку Q=60 кН, массу q=2,6 кг/м, Аоп=180мм2.

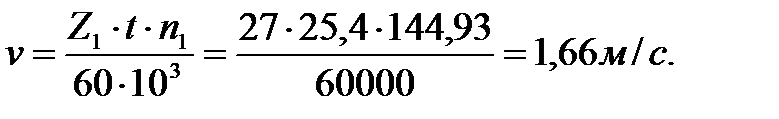

Скорость цепи:

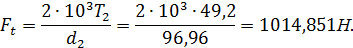

Окружная сила:

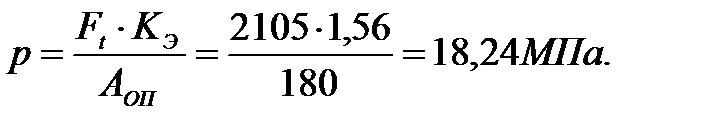

Давление в шарнире проверяем по формуле: (7.39[1])

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

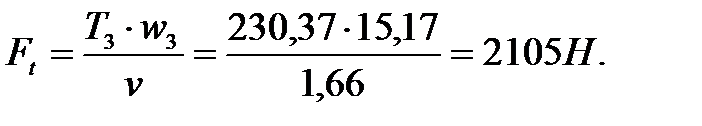

=28,1 [1+0,01(27-17)]=30,91 МПа.

=28,1 [1+0,01(27-17)]=30,91 МПа. Условие p<[p] выполнено. Здесь 28,1 МПа - табличное значение допускаемого давления по табл.7.18[1] при n=144,93 об/мин и t=25,4 мм.

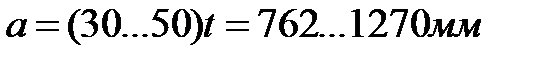

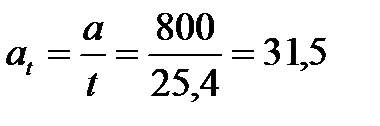

Определяем предварительное значение межосевого расстояния по формуле:

С целью экономии материала и получения небольших габаритов передачи ориентируемся на меньшее значение и выбираем:

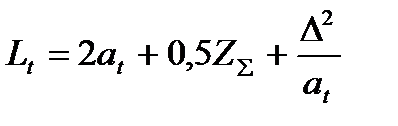

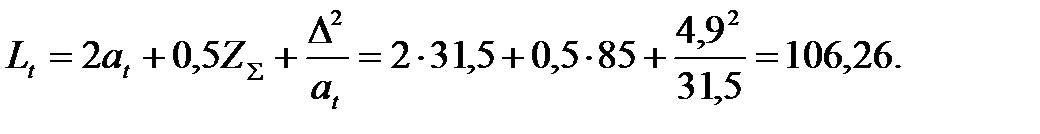

Определяем число звеньев цепи по формуле: (7.36[1])

,

,

где  ;

;

Тогда

Округляем до четного числа Lt=110.

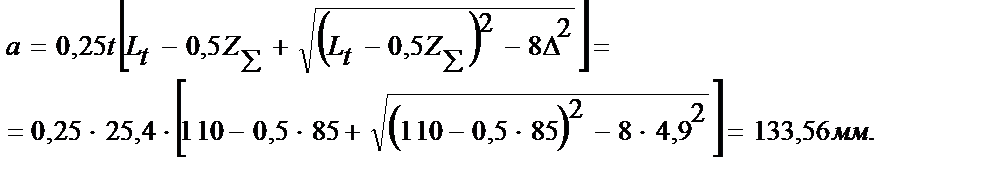

Уточняем межосевое расстояние цепной передачи по формуле: (7.37[1])

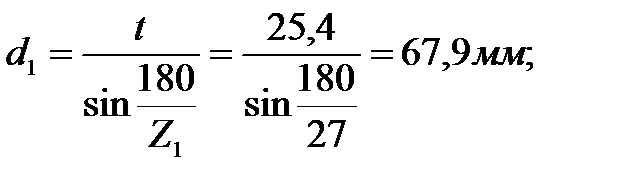

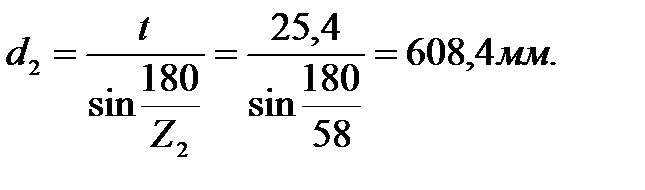

Определяем диаметры делительных окружностей звездочек по формуле: (7.34[1])

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

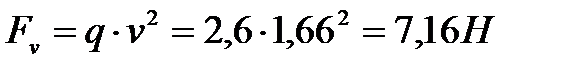

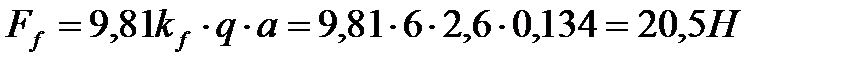

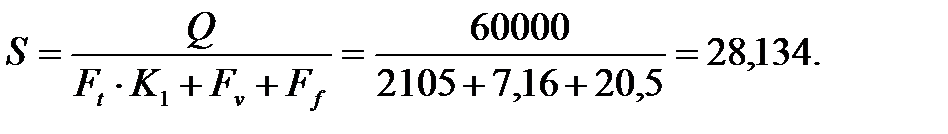

Силы, действующие на цепь:

окружная Ft=2105 Н;

от центробежных сил  ;

;

от провисания  .

.

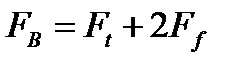

Расчетная нагрузка на валы:

=2105+2·20,5=2146 Н.

=2105+2·20,5=2146 Н.

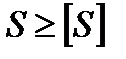

Проверяем коэффициент запаса прочности цепи по формуле: (7.40[1])

Это больше, чем нормативный коэффициент запаса  8,3.

8,3.

Условие  выполнено.

выполнено.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

Цель данного этапа компоновки – определение положения опор относительно действующих в зацеплении сил и консольных нагрузок на вал.

Вычерчиваем редуктор в двух проекциях на формате А1: в верхней части листа – главный вид, в нижней – разрез редуктора по осям валов.

Согласно расчету тихоходной ступени редуктора вычерчиваем зацепления цилиндрических колёс при расчетном межосевом расстоянии аw =100 мм для полученных значений:

b1=36,5 мм – ширина венца шестерни;

b2=32 мм – ширина зубчатого венца колеса;

d1=40 мм – делительная окружность шестерни;

d2=161 мм – делительная окружность колеса;

df1=36 мм – диаметр впадин шестерни;

df2=157 мм – диаметр впадин колеса;

dа1=42 мм – диаметр вершин шестерни;

dа2=164 мм – диаметр вершин колеса.

Минимальный зазор между внутренней стенкой корпуса и торцевой поверхностью зубчатых колес  ,

,  - толщина стенки корпуса.

- толщина стенки корпуса.

- расстояние между торцом цилиндрической шестерни и ступицы конического колеса.

- расстояние между торцом цилиндрической шестерни и ступицы конического колеса.

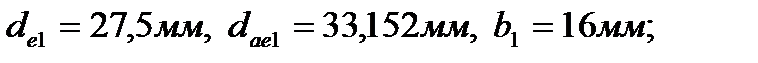

Зацепление конической пары:

dе1=28 мм – делительная окружность шестерни;

dе2=112 мм – делительная окружность колеса;

Rе=58 мм - внешнее конусное расстояние;

b=16 мм – ширина зубчатого венца;

- угол делительного конуса шестерни;

- угол делительного конуса шестерни;

- угол делительного конуса колеса;

- угол делительного конуса колеса;

mе=2,5 мм – внешний окружной модуль;

dст=38 мм – диаметр ступицы колеса;

lст=30 мм – длина ступицы колеса;

- толщина обода;

- толщина обода;

с=8 мм – толщина диска.

Намечаем для валов редуктора конические роликоподшипники 7204А серия диаметров 2, серия ширин 0 по ГОСТ 27365-87. Для выходного вала 308 - радиальные шарикоподшипники средняя серия диаметров 3, узкой серии ширин 0 по ГОСТ 8338-75.

| Условное обозначение подшипника | d мм | D Мм | B мм | C кН | С0 кН |

| 7204А | 16,6 | ||||

| 7204А | 16,6 | ||||

| 22,4 |

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

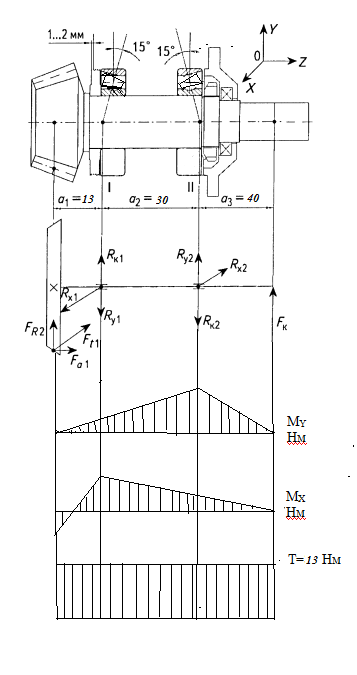

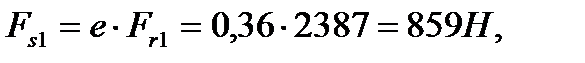

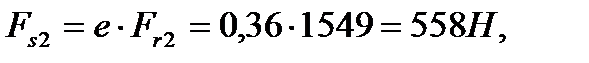

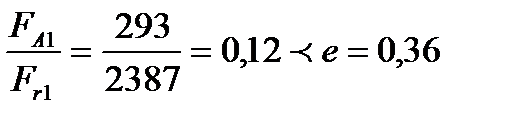

Ведущий вал.

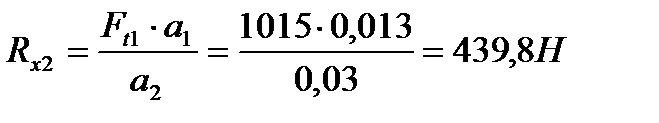

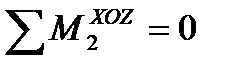

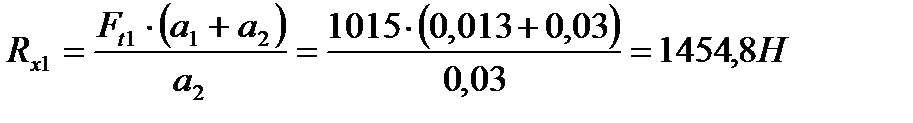

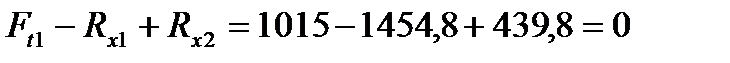

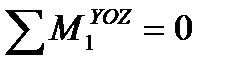

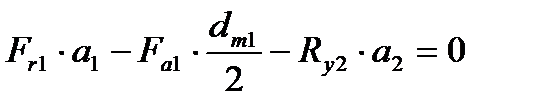

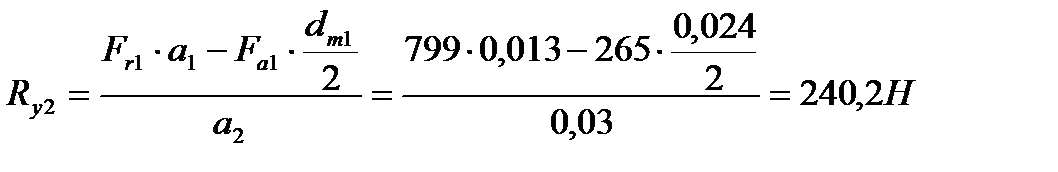

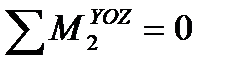

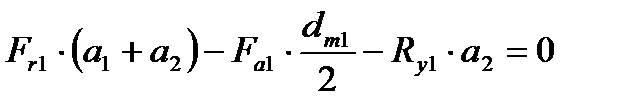

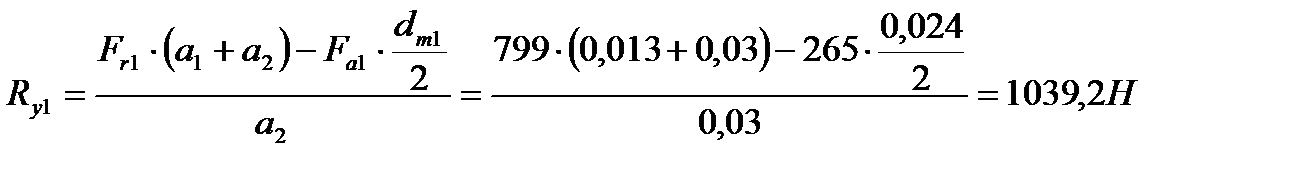

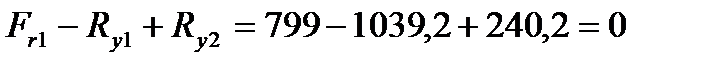

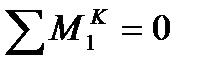

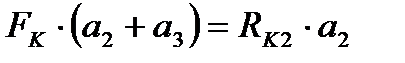

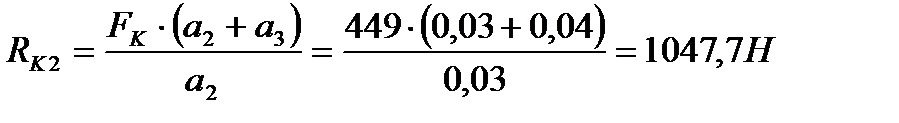

Ft1 = 1015 H; Fr1 = 799 H; Fa1 = 265 H; dm1=0,024м.

а1=0,013 м (определяем измерением); а2=(1,4…2,3)а1 = 0,03 м; а3=0,04м.

Рис. 1. Расчетная схема и эпюры моментов ведущего вала.

На основании полученной расчетной схемы (рис. 1) определяем реакции опор от сил, действующих на вал.

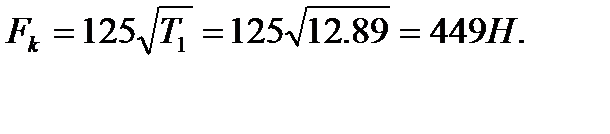

Консольная нагрузка из силового расчета привода согласно формуле:

В плоскости XOZ действует окружная сила.

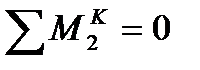

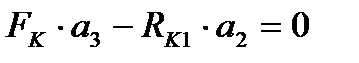

Из условия:  .

.  ,

,

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

.

. Из условия:  .

.  .

.

Проверка:  .

.

В плоскости YОZ действуют радиальная и осевая силы:

.

.  ,

,

тогда  .

.

.

.  ,

,

тогда  .

.

Проверка:  .

.

Плоскость действия консольной нагрузки:

.

.  ,

,

тогда  .

.

.

.  ,

,

тогда  .

.

Проверка:  .

.

Определяем суммарную реакцию в опорах:

.

.

.

.

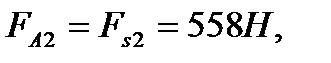

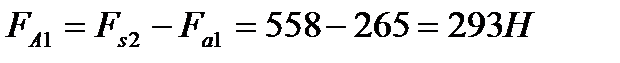

Осевые составляющие радиальных реакций:

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ |

,

,

.

.

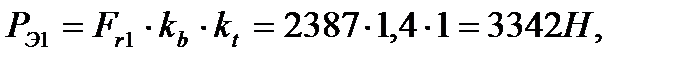

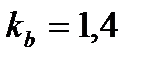

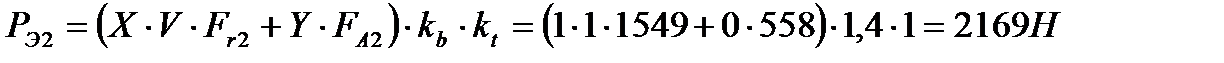

Эквивалентные нагрузки:

где  -вращается внутреннее колесо на подшипниках;

-вращается внутреннее колесо на подшипниках;

- коэффициент безопасности;

- коэффициент безопасности;

- коэффициент температурный.

- коэффициент температурный.

.

.

Тогда по таб. 11.16 [4] Х=1, Y=0.

.

.

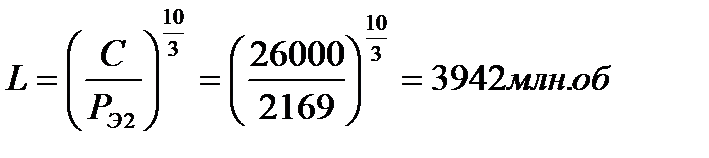

Расчетная долговечность:

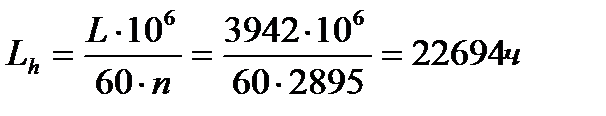

Расчетная долговечность в часах:

,

,

что больше минимальной долговечности подшипников (10000 часов).

Назначаем для ведущего вала роликовые конические однорядные подшипники повышенной грузоподъемности (ГОСТ 27365-87) серия диаметров 2, серия ширин 0 - 7204А.

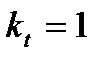

Промежуточный вал.

Назначаем подшипник 7204А: d=20, мм = 0,02 м, D=47 мм = 0,047 м,

В=14 мм = 0,014 м.

Устанавливаем «враспор» под углом  .

.

| Изм |

| Лист |

| № докум |

| Подпись |

| Дата |

| Лист |

| 1.012.00.00 ПЗ & |