Последовательность расчета конической передачи

Расчет и конструирование

Конических передач

Учебно-методическое пособие

для курсового проектирования

Барнаул 2011

УДК 621.01.001(072)

Расчет и конструирование конических передач: Учебно-методическое пособие для курсового проектирования / Сост.: И.Л. Новожилов, Н.Ф. Карпов, – Барнаул, 2011. – 49 с.

Учебно-методическое пособие предназначено для выполнения курсовых проектов по дисциплине «Детали машин и основы конструирования» и содержит сведения о расчете и конструировании конических передач. С этой целью в него включено достаточно большое количество теоретического и справочного материала, необходимого при выполнении расчетов.

Пособие предназначено для студентов инженерного факультета очной и заочной форм обучения, изучающих курс «Детали машин и основы конструирования».

Рекомендовано к изданию методической комиссией ИФ (протокол № 5 от 1 декабря 2011 г.).

Рецензент - доцент кафедры профессионального обучения, инженерной графики и САПР Е.Д. Кошелева

Ó Алтайский государственный аграрный университет, 2011

Ó Новожилов И.Л., Карпов Н.Ф., 2011

ÓФГБОУ ВПО АГАУ, 2011

Содержание

стр.

Введение 4

Общие сведения 5

Глава 1. Последовательность расчета конической передачи 7

1. Выбор материалов и расчет допускаемых напряжений 7

2. Определениевнешнего делительного диаметра колеса de2 (мм) из условия прочности по контактным напряжениям 13

3. Определение внешнего делительного диаметра шестерни de1 (мм) 15

4. Определение внешнего конусного расстояния конического зацепления Re, мм 15

5. Определение чисел зубьев 15

6. Определение внешнего окружного модуля me ,мм 16

7. Основные размеры шестерни и колеса конической передачи 17

8. Проверка выполнения условия прочности по контактным

напряжениям 19

9. Проверка выполнения условия прочности по напряжениям изгиба 20

10. Силы в зацеплении конической передачи 22

Глава 2. Конструирование конических зубчатых колес 25

1. Конструктивные элементы конических зубчатых колес 25

2. Определение формы и размеров конструктивных элементов зубчатых

колес в зависимости от их конструктивного исполнения 26

Глава 3.Пример проектировочного расчета зубчатой конической

прямозубой передачи 29

Глава 4. Расчет конической передачи при помощи системы

автоматизированного проектирования APM WinMachine

(в модуле АРМ Trans) 36

Библиографический список 48

Введение

Основные требования, предъявляемые к создаваемой машине – это высокая производительность, надежность, технологичность, ремонтопригодность, малые габариты и масса, удобство эксплуатации, экономичность, техническая эстетика. Все эти требования учитывают в процессе проектирования и конструирования.

В настоящем учебно-методическом пособии изложена методика расчета зубчатых конических передач и основные рекомендации по конструированию зубчатых колес. Основу расчетов составляют стандартные методики определения прочности и геометрии передач с учетом опыта кафедры механики машин и сооружений АГАУ в обучении студентов проектированию приводов машин.

Проектирование – это разработка общей конструкции изделия.

Конструирование – это дальнейшая детальная разработка всех вопросов, решение которых необходимо для воплощения принципиальной схемы в реальную конструкцию.

Проект – это документация, получаемая в результате проектирования и конструирования.

При проектировании передачи на этапе расчета определяются основные параметры зубчатых колес (диаметр, ширина, модуль, число зубьев и пр.). Конструкция шестерни и колеса главным образом зависит от проектных размеров, материала, способа получения заготовки и масштаба производства. На этапе конструирования детали приобретают окончательные очертания путем определения форм и размеров конструктивных элементов (обода, ступицы и диска) с учетом перечисленных выше требований.

Общие сведения

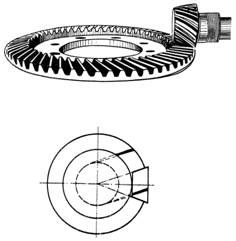

Конические зубчатые передачи применяются для передачи вращения между валами, оси которых пересекаются. Углы между осями колес могут быть различными - от 10˚ до 170˚ (рис.1), но наибольшее применение нашли ортогональные передачи (с межосевым углом 90˚).

Рис. 1. Неортогональная коническая зубчатая передача

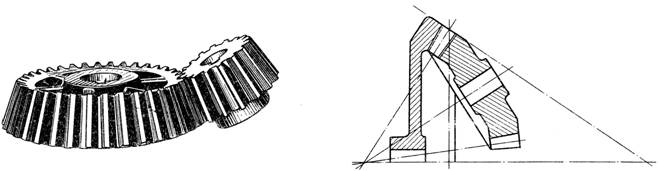

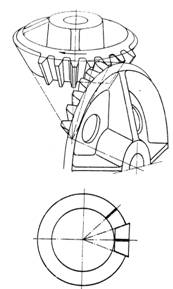

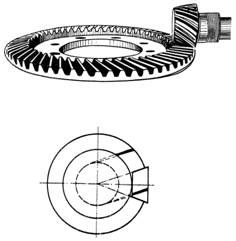

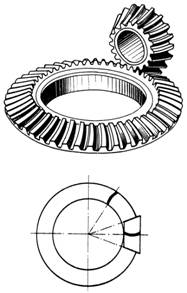

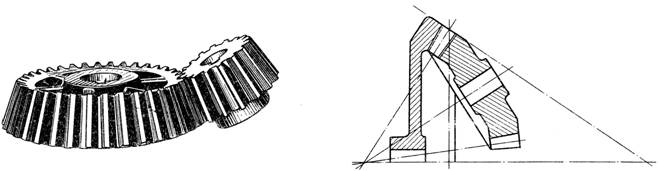

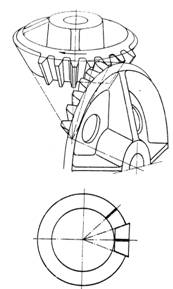

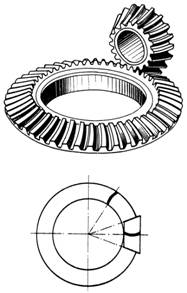

По расположению зубьев на ободе колеса конические зубчатые передачи бывают прямозубые (рис. 2), косозубые (с тангенциальными зубьями) (рис. 3) и с криволинейными (рис.4), чаще с круговыми (рис 5) зубьями (рис. 4). Основные виды конических передач, расчет и конструирование которых выполняют студенты в курсовом проектировании, это ортогональные прямозубые (рис. 2) или кривозубые (рис. 4).

Меньшее из пары зубчатых колес называется шестерней, а большее – колесом. Термин «зубчатое колесо» является общим. Параметрам шестерни приписывают индекс 1, а параметрам колеса – 2.

Для закрытых (работающих в масляной ванне) зубчатых передач редукторного типа при определении их размеров в большинстве случаев решающую роль играет расчет рабочих поверхностей зубьев на выносливость по контактным напряжениям (расчет на отсутствие усталостного выкрашивания). Этот расчет выполняют как проектный. Кроме того, производят проверочный расчет зубьев на выносливость по напряжениям изгиба. В большинстве случаев напряжения изгиба в зубьях колес, рассчитанных на контактную прочность, весьма невелики.

Рис.2. Прямозубая коническая Рис. 3. Косозубая коническая

зубчатая передача зубчатая передача

Рис. 4. Коническая зубчатая Рис.5. Коническая зубчатая

передача с криволинейным передача с круговым

зубом зубом

Открытые (работающие всухую или смазываемые периодически) конические передачи выполняют только прямозубыми и применяют при окружных скоростях v ≤ 2 м/с.

Исходными данными для расчета конических зубчатых передач являются: вращающий момент на колесе Т2, частота вращения колеса n2, передаточное число u, схема передачи, требуемый ресурс (время работы) Lh, ч, характер производства – единичный, мелкосерийный, крупносерийный.

Глава 1

Определение чисел зубьев

5.1. Для обеспечения выполнения геометрических и технологических условий изготовления конических передач количество зубьев шестерни вычисляется по следующей формуле, которая носит рекомендательный характер:

, (13)

, (13)

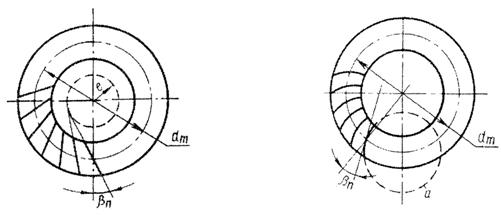

где βn – угол между касательной к окружности и образующей конуса в данной точке (рис. 9); βn ≤ 25˚…30˚ - для колес с тангенциальным зубом (рис. 9, а); βn ≈ 35˚ - для колес с круговым зубом (рис.9, б)

а) б)

Рис. 9 Угол между касательной к окружности и образующей конуса в данной точке βn: а – тангенциальные зубья; б – круговые зубья

Примечание: количество зубьев может быть только целым (поэтому необходимо расчетное значение округлить), но z1 ≥ 21, поскольку при меньших значениях z1 не будет выполняться условие прочности по контактным напряжениям.

5.2. Количество зубьев колеса

. (14)

. (14)

6. Определение внешнего окружного модуляme,мм

Расчетное значение внешнего окружного модуля

(15)

(15)

Примечание: для круговых зубьев внешний окружной модуль обозначают mte

Полученную величину модуля округляем, принимая ее равной ближайшему значению из нормального ряда по ГОСТ 9563 – 80 (табл. 1.6.1)

Таблица 1.6.1

Глава 2

Глава 3

Пример проектировочного расчета зубчатой конической прямозубой передачи

Исходные данные:

Рассчитать зубчатую коническую прямозубую передачу одноступенчатого редуктора.

Вращающий момент на выходе Т2 = 900 Н·м.

Передаточное отношение u = 3.

Частота вращения входного вала n1 = 210 мин-1.

Частота вращения выходного вала n2 = 70 мин-1.

Передача нереверсивная.

Шестерня расположена консольно относительно подшипниковых опор.

Срок службы передачи Lh = 10000 часов в тяжелом режиме нагружения.

Определение чисел зубьев

5.1. Количество зубьев шестерни:

где βn = 0 (прямозубая передача) Поскольку количество зубьев может быть только целым, следует принять z1 = 20. Как показывает опыт проектирования конических передач, для такого числа зубьев не будет выполняться условие прочности по контактным напряжениям, поэтому необходимо увеличить число зубьев z1 = 21.

5.2. Количество зубьев колеса

.

.

6. Определение внешнего окружного модуляme,мм

Расчетное значение внешнего окружного модуля

.

.

Полученную величину модуля округляем, принимая ее равной ближайшему значению из нормального ряда по ГОСТ 9563 – 80 (табл. 1.6.1) me = 5 мм

Глава 4.

Расчет

1. В системе АРМ WinMachine открыть модуль «Инженерный анализ» АРМ Trans.

2. Выбрать тип передачи – коническая с прямым зубом (рис. 20, 21).

3. Указать тип расчета – проектировочный (рис. 22).

4. Установить стандарт - ГОСТ (меню «База данных»/«Установить стандарт»).

Рис.20.

Рис. 21.

Рис. 22.

5. Проверить установку параметров исходного контура. это можно сделать в диалоговом окне (меню «База данных»/ «Исходный контур») (рис. 23, 24), выбрав один из следующих ГОСТ:

• ГОСТ 13454-81 – исходный контур конических колес с прямыми зубьями;

• ГОСТ 162020-81 - исходный контур конических колес с круговыми зубьями;

В данном случае процедуру вычислений следует выполнить в соответствии с ГОСТ 13454-81.

6. Задать основные исходные данные в полях ввода диалогового окна «Основные параметры» (Рис.25, 26)

Рис.23.

Рис. 24.

Рис. 25

Рис. 26.

7. Нажав в нижней части диалогового окна «Основные параметры» кнопку «Ещё», ввести в соответствующие поля ввода открывшегося диалогового окна «Дополнительные параметры» (рис. 27) необходимые значения. Для корректного проведения расчета необходимо указать значения твердости поверхностей зубьев шестерни и колеса.

Рис. 27.

После нажатия кнопки «Продолжить» программа выдаст запросы о том, действительно ли коэффициент смещения шестерни х1 и коэффициент изменения толщины зуба хr должны иметь нулевые значения.

В рассматриваемом случае на первый запрос следует ответить «Нет» (в данной задаче х1 ≠ 0), а на второй «Да», так как коэффициент изменения толщины зуба при проведении расчета не учитывается, т. е. было принято хr = 0.

Рис. 28.

8. Произвести расчет передачи (пункт «Расчет» главного меню) (рис. 28).

9. Открыть диалоговое окно «Результаты расчета» и отметить флажками интересующие результаты расчета (рис.29, 30).

В соответствии с отмеченными пунктами результатов расчета будут последовательно открыты окна, отражающие полученные расчетом параметры передачи, представленные на рисунках 31 - 40. Окна открываются последовательно нажатием клавиши «Продолжить».

Рис. 29.

Рис. 30.

Рис. 31

Рис. 32.

Рис. 33.

Рис. 34.

Рис. 35.

Рис. 36. (Таблица зацепления на рис.37)

Рис. 37.

Рис. 38.

Рис. 39. (Таблица зацепления на рис.40)

Рис. 40.

Библиографический список

1. Вагнер В.А., Звездаков В.П., Тюняев А.В., Шпак А.И. Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов. – Барнаул: ОАО «ИПП «Алтай», 2007. – 744 с.: ил.

2. Детали машин. Учебник для машиностроительных специальностей вузов / М.Н. Иванов, В.А. Финогенов – 10-е изд., испр. – М.: Высш. шк., 2006. – 408 с.: ил.

3. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование: Учеб. пособие для машиностроит. спец. учреждений среднего профессионального образования. – 5-е издание, дополн. – М.: Машиностроение, 2004. – 560 с., ил.

4. Конструирование узлов и деталей машин: учеб. пособие для студ. высш. учеб. заведений / П.Ф. Дунаев, О.П. Леликов. – 9-е изд., перераб. и доп. – М.: Издательский центр «Академия», 2006. – 496 с.

5. Проектирование и расчет механических передач / Колпаков А.П., Карнаухов И.Е. – М.: Колос, 2000. – 328 с., ил. – (Учебники и учеб. пособия для высш. учеб. заведений).

6. Чернилевский Д.В. Детали машин. Проектирование приводов технологического оборудования: Учебное пособие для студентов вузов. – 3-е изд.,исправл. – М.: Машиностроение, 2004. – 560 с., ил.

7. Шелофаст В.В. Основы проектирования машин. М.: Изд-во АПМ, 2000. – 472 с.

8. Шелофаст В.В., Чугунова Т.Б. Основы проектирования машин. Примеры решения задач М.: Изд-во АПМ, 2004. – 240 с.

Учебно-методическое издание

Расчет и конструирование

КОНИЧЕСКИх передач

Учебно-методическое пособие

для курсового проектирования

Составители: И.Л. Новожилов, Н.Ф. Карпов

Публикуется в редакции составителей

Расчет и конструирование

Конических передач

Учебно-методическое пособие

для курсового проектирования

Барнаул 2011

УДК 621.01.001(072)

Расчет и конструирование конических передач: Учебно-методическое пособие для курсового проектирования / Сост.: И.Л. Новожилов, Н.Ф. Карпов, – Барнаул, 2011. – 49 с.

Учебно-методическое пособие предназначено для выполнения курсовых проектов по дисциплине «Детали машин и основы конструирования» и содержит сведения о расчете и конструировании конических передач. С этой целью в него включено достаточно большое количество теоретического и справочного материала, необходимого при выполнении расчетов.

Пособие предназначено для студентов инженерного факультета очной и заочной форм обучения, изучающих курс «Детали машин и основы конструирования».

Рекомендовано к изданию методической комиссией ИФ (протокол № 5 от 1 декабря 2011 г.).

Рецензент - доцент кафедры профессионального обучения, инженерной графики и САПР Е.Д. Кошелева

Ó Алтайский государственный аграрный университет, 2011

Ó Новожилов И.Л., Карпов Н.Ф., 2011

ÓФГБОУ ВПО АГАУ, 2011

Содержание

стр.

Введение 4

Общие сведения 5

Глава 1. Последовательность расчета конической передачи 7

1. Выбор материалов и расчет допускаемых напряжений 7

2. Определениевнешнего делительного диаметра колеса de2 (мм) из условия прочности по контактным напряжениям 13

3. Определение внешнего делительного диаметра шестерни de1 (мм) 15

4. Определение внешнего конусного расстояния конического зацепления Re, мм 15

5. Определение чисел зубьев 15

6. Определение внешнего окружного модуля me ,мм 16

7. Основные размеры шестерни и колеса конической передачи 17

8. Проверка выполнения условия прочности по контактным

напряжениям 19

9. Проверка выполнения условия прочности по напряжениям изгиба 20

10. Силы в зацеплении конической передачи 22

Глава 2. Конструирование конических зубчатых колес 25

1. Конструктивные элементы конических зубчатых колес 25

2. Определение формы и размеров конструктивных элементов зубчатых

колес в зависимости от их конструктивного исполнения 26

Глава 3.Пример проектировочного расчета зубчатой конической

прямозубой передачи 29

Глава 4. Расчет конической передачи при помощи системы

автоматизированного проектирования APM WinMachine

(в модуле АРМ Trans) 36

Библиографический список 48

Введение

Основные требования, предъявляемые к создаваемой машине – это высокая производительность, надежность, технологичность, ремонтопригодность, малые габариты и масса, удобство эксплуатации, экономичность, техническая эстетика. Все эти требования учитывают в процессе проектирования и конструирования.

В настоящем учебно-методическом пособии изложена методика расчета зубчатых конических передач и основные рекомендации по конструированию зубчатых колес. Основу расчетов составляют стандартные методики определения прочности и геометрии передач с учетом опыта кафедры механики машин и сооружений АГАУ в обучении студентов проектированию приводов машин.

Проектирование – это разработка общей конструкции изделия.

Конструирование – это дальнейшая детальная разработка всех вопросов, решение которых необходимо для воплощения принципиальной схемы в реальную конструкцию.

Проект – это документация, получаемая в результате проектирования и конструирования.

При проектировании передачи на этапе расчета определяются основные параметры зубчатых колес (диаметр, ширина, модуль, число зубьев и пр.). Конструкция шестерни и колеса главным образом зависит от проектных размеров, материала, способа получения заготовки и масштаба производства. На этапе конструирования детали приобретают окончательные очертания путем определения форм и размеров конструктивных элементов (обода, ступицы и диска) с учетом перечисленных выше требований.

Общие сведения

Конические зубчатые передачи применяются для передачи вращения между валами, оси которых пересекаются. Углы между осями колес могут быть различными - от 10˚ до 170˚ (рис.1), но наибольшее применение нашли ортогональные передачи (с межосевым углом 90˚).

Рис. 1. Неортогональная коническая зубчатая передача

По расположению зубьев на ободе колеса конические зубчатые передачи бывают прямозубые (рис. 2), косозубые (с тангенциальными зубьями) (рис. 3) и с криволинейными (рис.4), чаще с круговыми (рис 5) зубьями (рис. 4). Основные виды конических передач, расчет и конструирование которых выполняют студенты в курсовом проектировании, это ортогональные прямозубые (рис. 2) или кривозубые (рис. 4).

Меньшее из пары зубчатых колес называется шестерней, а большее – колесом. Термин «зубчатое колесо» является общим. Параметрам шестерни приписывают индекс 1, а параметрам колеса – 2.

Для закрытых (работающих в масляной ванне) зубчатых передач редукторного типа при определении их размеров в большинстве случаев решающую роль играет расчет рабочих поверхностей зубьев на выносливость по контактным напряжениям (расчет на отсутствие усталостного выкрашивания). Этот расчет выполняют как проектный. Кроме того, производят проверочный расчет зубьев на выносливость по напряжениям изгиба. В большинстве случаев напряжения изгиба в зубьях колес, рассчитанных на контактную прочность, весьма невелики.

Рис.2. Прямозубая коническая Рис. 3. Косозубая коническая

зубчатая передача зубчатая передача

Рис. 4. Коническая зубчатая Рис.5. Коническая зубчатая

передача с криволинейным передача с круговым

зубом зубом

Открытые (работающие всухую или смазываемые периодически) конические передачи выполняют только прямозубыми и применяют при окружных скоростях v ≤ 2 м/с.

Исходными данными для расчета конических зубчатых передач являются: вращающий момент на колесе Т2, частота вращения колеса n2, передаточное число u, схема передачи, требуемый ресурс (время работы) Lh, ч, характер производства – единичный, мелкосерийный, крупносерийный.

Глава 1

Последовательность расчета конической передачи