Механизм перемещения узла засыпки и уплотнения смеси.

Расчет тележки необходим, для выдерживания усилия, массы которые действуют на колеса и платформу тележки.

Наибольшая сила (втягивающая сила) действующая на колеса из расчетов равна 11,6кН (1183кг). максимальная возможная масса m=1200 кг. Количество колес 4.

Коэффициент неравномерности распределения нагрузки на колеса К=1,25 .

Масса тележки т=100кг.

Для определения диаметра колеса необходимо рассчитать максимальную статическую нагрузку:

P=385,31Н =0,385кН

Из полученных данных получаем, D=100мм.

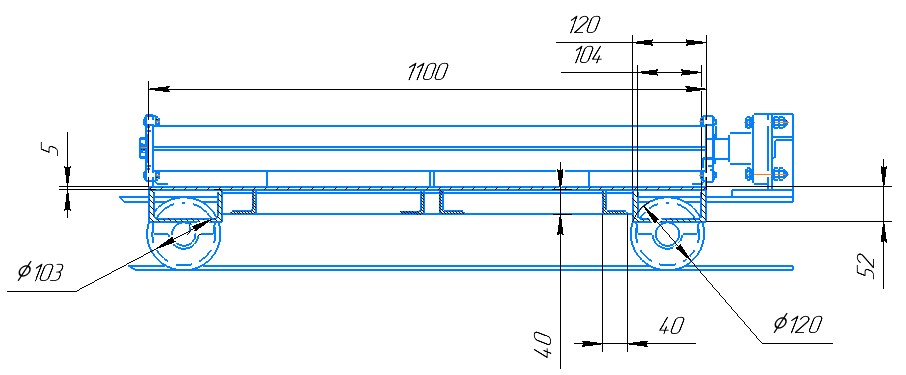

Уголки: 4 уголка 40х40 длинной 490мм, 4 уголка 40х40

длиной 410мм. 2 швеллера (высотой 120мм, шириной полки 56мм)

длиной 1100мм. металлический лист(1100х700х5)

Рисунок – 4.Механизм перемещения узла засыпки и уплотнения смеси (тележка).

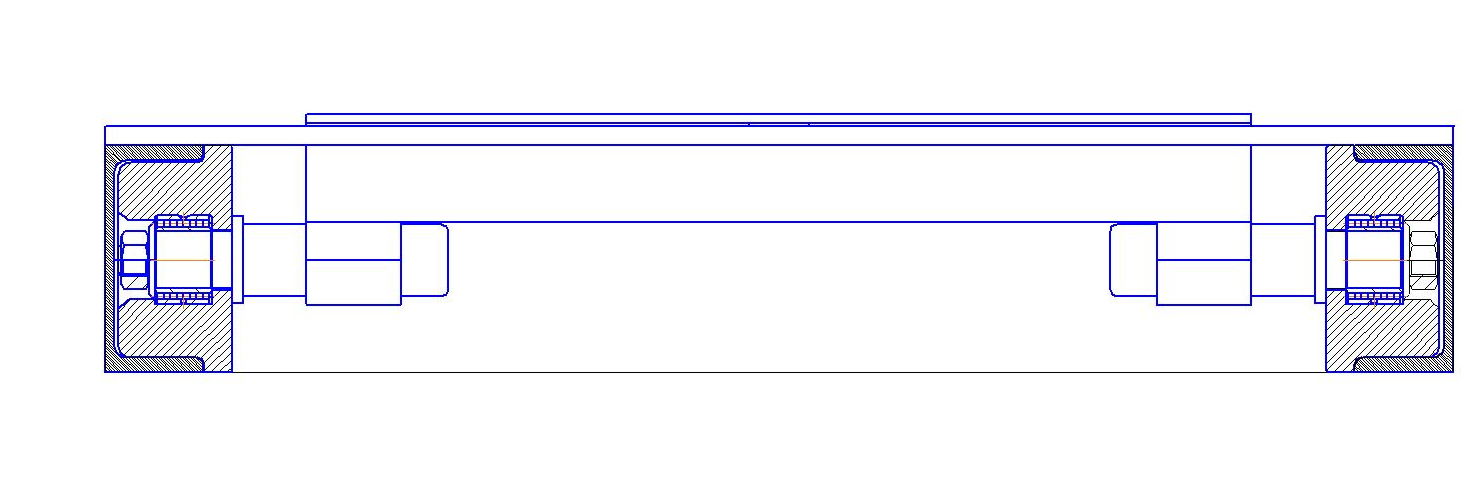

Рисунок – 5.Механизм перемещения узла засыпки и уплотнения смеси (тележка),( вид сбоку).

Для данного гидроцилиндра учитываем: массу тележки с грузом m=1200 кг (максимальный вес с грузом).

Давление Р=5мПа.

F=m*P

F=10*120=1200H

D=51,76мм принимаем D=63мм

Принимаем d=32мм для надежной конструкции, учитывая, возможность изгиба и перелома.

Габаритные размеры принимаем из таблицы гидроцилиндров.

Для жесткости скрепления и увеличение усилия, подкладываем металлический лист(170х170)

D=63мм, d=32мм, Р=5мПа

D-диаметр цилиндра

d-диаметр штока

Р- рабочее давление

Рабочая площадь S поршня для одноштокового гидроцилиндра с двумя рабочими полостями определяется по формулам:

- при подачи жидкости в поршневую полость:

S=п*r

S=3,14*32,5=3317мм (0,00332м)

- при подачи жидкости в штоковую полость:

S =2311,82мм (0,00231м)

Расчетное движущее усилие(P) на штоке, развиваемое давлением Р жидкости на поршневую полость, определяем по формуле:

F=P*S=5*3317=16,5кН (толкающее усилие)

Расчетное движущее усилие(P) на штоке, развиваемое давлением Р жидкости на штоковую полость, определяем по формуле:

F=P*S=5*2311,82=11,6кН (втягивающее усилие)

Полученное втягивающее усилие подходит по исходному условию. F>F

По таблице гидроцилиндров подбираем все необходимые габариты данного гидроцилиндра.

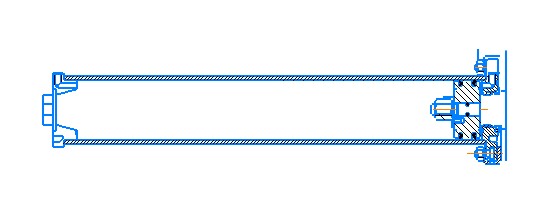

Рисунок – 6.Эскиз гидроцилиндра.

Импульсная головка.

В настоящее время применяют два вида импульсного уплотнения – пневмоимпульсное и газоимпульсное (взрывное). Соответственно существует два типа импульсных головок. В корпусе 1 пневмоимпульсной головки (рис. 7) помещен клапан 6, перекрывающий выпускное отверстие 9. На нижнем фланце корпуса закреплена решетка рассекателя 8 с дефлектором 10. К нижней поверхности решетки рассекателя прижимается наполнительная рамка , поэтому размеры решетки должны соответствовать размерам опоки . Полость корпуса 1 служит ресивером для сжатого воздуха, который подводится (в данной конструкции) по трубопроводу 3 через обратный клапан 2. При повороте крана 4 подача воздуха в ресивер прекращается, сжатый воздух из полости 5 над клапаном выходит в атмосферу, под действием давления воздуха в ресивере клапан резко отбрасывается вверх. Сжатый воздух через выпускное отверстие 9 и полость 7 рассекателя попадает в пространство над смесью и уплотняет ее.

Рабочий процесс пневмоимпульсной головки заключается в истечении сжатого воздуха из ресивера в полость рассекателя, а из полости рассекателя в пространство над смесью. Как первый, так и второй процесс описывается сложными дифференциальными уравнениями, которые невозможно решить аналитическими методами.

Площадь выпускного отверстия изменяется в зависимости от пути, пройденного клапаном. Движение клапана описывается уравнением

, , |

где M и a – масса и ускорение клапана;

p0, pр и p1 – давление соответственно в ресивере, полости рассекателя и над клапанном пространстве;

Fк, F0 и F1 – эффективная площадь соответственно кромки клапана, выпускного отверстия и верхнего торца клапана.

Главными параметрами головки являются: давление p0 воздуха в ресивере и его объем V0, площадь F0 выпускного отверстия, площадь сечения Fp, объем Vp и конструкция рассекателя. В настоящее время нет апробированной методики расчета указанных параметров, поэтому их определяют эмпирическим путем. Ниже приведены рекомендации Г. А. Гейдебрехова и С. Н. Козлова по подбору указанных параметров.

Выбор давления воздуха в ресивере и объема ресивера зависит от технологически необходимого максимального давления воздуха над смесью и объемов полостей рассекателя и наполнительной рамки. В установках высокого давления используется сжатый воздух под давлением 7¸10 МПа, в установках низкого давления под давлением 0,6¸0,7 МПа. Соответственно в установках высокого давления удельный объем Vр/Fоп ресивера (отнесенный к площади опоки Fоп) берется равным 0,03¸0,05 м3/м2, в установках низкого давления – равным 0,6¸0,7 м3/м2.

Чем больше площадь F0 выпускного отверстия, тем выше скорость подъема давления воздуха в пространстве над смесью. Однако при использовании подобных клапанов, с увеличением площади выпускного отверстия растет масса клапана и уменьшается скорость его подъема, определяющим сечением становится сечение зазора между клапаном и седлом. Практически установлено, что для установок высокого давления F0/Fоп = 0,043¸0,025, для установок низкого давления F0/Fоп = 0,1¸0,12. Большая относительная площадь отверстия во втором случае объясняется существенно меньшей скоростью истечения газа.

Назначение рассекателя – равномерное распределение потока воздуха по сечению формы. При отсутствии рассекателя струя воздуха выдувает смесь из части формы, противолежащей к выпускному отверстию. Контрлад формы становится неровным, толщина рыхлого слоя увеличивается, иногда обнажается модель. Вместе с тем рассекатель не должен уменьшать интенсивность поступления сжатого воздуха в пространство над смесью. Поэтому, с учетом уменьшения плотности воздуха, сечения полости и отверстий рассекателя должны быть больше сечения F0 выпускного отверстия. Вместе с тем объем Vр полости рассекателя увеличивает общий объем пространства над смесью, а чем больше этот объем, тем больше падает в нем давление газа.

Для импульсных головок высокого давления Fр/F0 ³ 2,4; Vр/V0 £ 0,47; для головок низкого давления Fр/F0 ³ 1,5; Vр/V0 £ 0,034. Хорошие результаты получают при использовании рассекателя в виде плиты с отверстиями диаметром 10 мм. Если размеры выпускного отверстия близки к размерам опоки (в плане), рассекатель не нужен, что позволяет уменьшить объем ресивера .

Рисунок – 7.Эскиз импульсной головки.