Система допусков и посадок шлицевых соединений

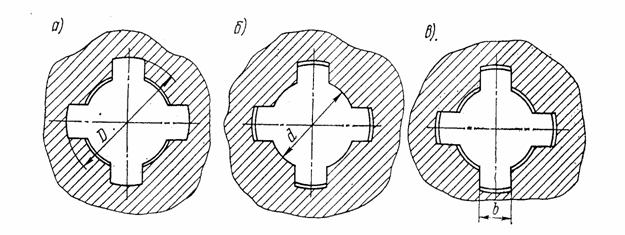

Для обеспечения концентричности поверхности втулки относительно оси вращения вала у шлицев сопрягаемых деталей предусмотрена центрирующая поверхность. Существует три способа центрирования:

– по поверхности наружного диаметра D (рис. 20, a);

– по поверхности внутреннего диаметра d (рис. 20, б);

– по боковой поверхности шлицев b (рис. 20, в).

Выбор способа центрирования зависит от эксплуатационных требований и технологии изготовления шлицевых деталей (табл.7).

Рисунок 20 - Способы центрирования

Таблица 7

| Способ центри-рования | Условия использования |

| по D | Применим только в том случае, если втулка остается незакаленной или калится на невысокую твердость и допускает протягивание или калибрование. Прост и экономичен. |

| по d | Применяется при высокой твердости термически обработанных деталей и когда требуется повышенная точность центрирования. |

| по b | Используется в случаях, когда не требуется высокая точность центрирования сопрягаемых деталей и при больших ударных знакопеременных нагрузках. Прост и экономичен. |

Обозначения шлицевых соединений валов и втулок содержат:

– букву, означающую поверхность центрирования;

– число зубьев и номинальные размеры d, D и b соединения вала и втулки;

– обозначение полей допусков и посадок диаметров, а также размера b, помещенные после соответствующих размеров.

Допуски и посадки шлицевых прямобочных соединений нормируются ГОСТ 1139-80. Посадки осуществляются, как правило, по центрирующей поверхности и по боковым поверхностям или только по боковым поверхностям. Посадки выбирают по соответствующим таблицам стандарта в зависимости от характера работы соединения.

Пример выполнения расчетноЙ работы

Для подвижного шлицевого соединения с номинальным размером 16 ´ 52 ´ 60 выбрать поверхность центрирования, подобрать посадки, построить схемы расположения полей допусков соединения по всем элементам.

Характер нагружения – умеренная. Шлицевое соединение работает с невысокой точностью центрирования. Вал термически обработан.

1. По ГОСТ 1139-80 (табл. 4.71 [1]) определяется размер b = 5 мм.

2. В зависимости от эксплуатационных требований и технологии изготовления шлицевых деталей выбирается способ центрирования.

Для заданных условий целесообразно выбрать центрирование по поверхности наружного диаметра D, т.к.:

– шлицевое соединение работает с невысокой точностью центрирования;

– вал термически обработан и обладает высокой твердостью;

– характер нагружения – умеренная нагрузка.

3. Посадки выбираются по ГОСТ 1139-80:

для размера d (нецентрирующий диаметр)– H12/a11 (табл. 4.75 [1]);

для размера b – F8/e8 (табл. 4.72 [1]);

для размера D – H8/e8 (табл. 4.72 [1]).

Выбранное шлицевое соединение можно обозначить следующим образом:

d – 16´ 52 H12/a11 ´ 60 H8/e8 ´ 5F8/e8

4. По ГОСТ 25347-82 (табл. 1.27, 1.28, 1.36 [1]) определяются предельные отклонения:

отверстие 60 H8 = 60 +0,046;

отверстие 52H12 = 52 +0,300;

вал 60e8 = 60 -0,06-0,106;

вал 52 a11 = 52 -0,340-0,530;

ширина впадин отверстия 5 F8 = 5 +0,028+0,010;

толщина зубьев вала 5 e8 = 5 -0,020-0,038;

5. Схема расположения полей допусков приведена на рис. 21.

Для размера d Для размера D Для размера b

Рисунок 21 - Схема расположения полей допусков

6. Чертеж шлицевого соединения показан на рис. 22.

Рисунок 22 - Чертеж шлицевого соединения

Приложение 8

Варианты заданий

на проведение работ

| Вариант | Номинальные размеры, мм | Характер нагружения | Точность центрирования | Указания по термообработке |

| 8 ´ 62 ´ 68 | У | Н | Вал | |

| 8 ´ 52 ´ 60 | Б | Н | Вал | |

| 8 ´ 36 ´ 42 | У | П | Вт | |

| 8 ´ 46 ´ 50 | У | Н | Вал | |

| 8 ´ 56 ´ 62 | Б | Н | Вт | |

| 8 ´ 62 ´ 68 | У | П | Вт | |

| 20 ´ 72 ´ 78 | У | Н | Вал | |

| 20 ´ 82 ´ 92 | Б | Н | Вал | |

| 20 ´ 112 ´ 125 | У | П | Вт | |

| 20 ´ 92 ´ 102 | У | Н | Вал | |

| 20 ´ 102 ´ 115 | Б | Н | Вт | |

| 20 ´ 92 ´ 102 | У | П | Вт | |

| 16 ´ 56 ´ 65 | У | Н | Вал | |

| 16 ´ 72 ´ 82 | Б | Н | Вал | |

| 16 ´ 62 ´ 72 | У | П | Вт | |

| 16 ´ 52 ´ 60 | У | Н | Вал | |

| 16 ´ 82 ´ 88 | Б | Н | Вт | |

| 16 ´ 102 ´ 112 | У | П | Вт | |

| 6 ´ 11 ´ 14 | У | Н | Вал | |

| 6 ´ 26 ´ 32 | Б | Н | Вал | |

| 6 ´ 16 ´ 20 | У | П | Вт | |

| 6 ´ 21 ´ 25 | У | Н | Вал | |

| 6 ´ 23 ´ 26 | Б | Н | Вт | |

| 6 ´ 18 ´ 22 | У | П | Вт | |

| 10 ´ 72 ´ 78 | У | Н | Вал | |

| 10 ´ 102 ´ 108 | Б | Н | Вал | |

| 10 ´ 18 ´ 23 | У | П | Вт | |

| 10 ´ 23 ´ 29 | У | Н | Вал | |

| 10 ´ 42 ´ 52 | Б | Н | Вт | |

| 10 ´ 36 ´ 45 | У | П | Вт |

Задание № 7

«Допуски и посадки шпоночных соединений»

Для шпоночного соединения (шпонка призматическая, исполнения А, соединение свободное) по заданным диаметру вала и длине шпонки (приложение) определить допуски и предельные размеры всех элементов соединения, а также дать схему расположения полей допусков по ширине шпонки b и сборочный чертеж шпоночного соединения.

Студент производит расчеты, рисует схему расположения полей допусков по ширине шпонки b и сборочный чертеж шпоночного соединения, по результатам выполнения расчетно-практической работы оформляет отчет.