Система допусков и посадок резьбовых соединений

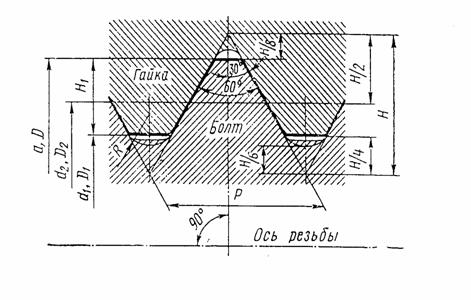

Основные элементы метрической резьбы в соответствии с ГОСТ 9150-81 приведены на рис.16, где d = D – наружный диаметр резьбы; d2 = D2 – средний диаметр резьбы; d1 = D1 – внутренний диаметр резьбы; P – шаг резьбы; H – высота профиля; H = 0,866025 P; H1 = 5/8 H = 0,541266 P; R = H/6 = 0,144 P.

Рисунок 16 - Основные элементы метрической резьбы

Номинальный профиль метрической резьбы, общий для болта и гайки, определяют углом профиля a = 60° и плоскими срезами вершин и впадин резьбы, равными H/4 у гайки и H/8 у болта от вершин исходного треугольника.

Основным параметров резьбового сопряжения, обеспечивающим точность и характер сопряжения, является средний диаметр. Допуски на наружный и внутренний диаметры построены таким образом, чтобы обеспечить гарантированный зазор. Отклонения шага и половины угла профиля, влияющие на взаимозаменяемость, стандартом на нормируются. Погрешности этих элементов компенсируют изменением среднего диаметра.

Предельные отклонения резьб нормированы ГОСТ 16093-81 в посадках скользящих и в посадках с зазорами.

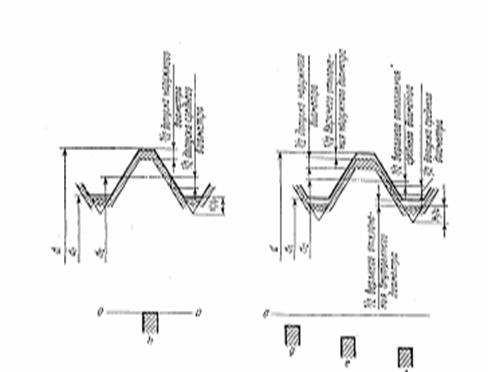

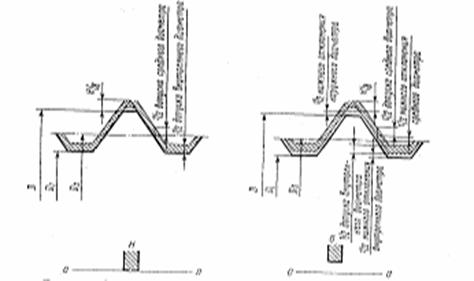

Схемы расположения полей допусков болтов и гаек приведены на рис.17 и рис.18, где d, D – номинальные наружные диаметры, d1, D1 – номинальные внутренние диаметры, d2, D2 – номинальные средние диаметры.

Рисунок 17 - Схема расположения полей допусков болтов

Рисунок 18 - Схема расположения полей допусков гаек

Отклонения отсчитываются от номинального профиля резьбы, показанного на рис.17 и рис.18 утолщенной линией в направлении, перпендикулярном к оси резьбы. Расположение полей допусков резьбы относительно номинального профиля определяется основным отклонением – верхним для болтов и нижним для гаек.

Установлены следующие ряды основных отклонений, обозначаемые буквами латинского алфавита (строчной для болта и прописной для гайки): для резьбы болтов – h (скользящая посадка), g, e, d (посадка с зазором); для резьбы гаек – H (скользящая посадка), G (посадка с зазором).

Установлены степени точности, определяющие допуски диаметров резьбы болтов и гаек и обозначаемые числами (табл. 6).

Таблица 6

| Диаметры | Степени точности |

| Наружный диаметр болта | 4; 6; 8 |

| Средний диаметр болта | 4; 6; 7; 8 |

| Внутренний диаметр гайки | 5; 6; 7 |

| Средний диаметр гайки | 4; 5; 6; 7 |

Обозначение поля допуска диаметра резьбы состоит из цифры, показывающей степень точности, и буквы, обозначающей основное отклонение. Например, 6h – для резьбы болтов; 6H – для резьбы гайки.

В случае выполнения допуска среднего диаметра и допусков наружного диаметра для гаек с разными степенями точности степень точности допуска среднего диаметра записывают на первом месте.

Например:

7h 6h,

где 7h – поле допуска среднего диаметра болта,

6h – поле допуска наружного диаметра болта;

5H 6H,

где 5H – поле допуска среднего диаметра гайки,

6H – поле допуска внутреннего диаметра гайки.

Обозначение поля допуска резьбы следует за обозначением размера резьбы.

Примеры обозначения полей допусков:

резьбы с крупным шагом: болт M16 – 6g, гайка M12 – 6H;

резьбы с мелким шагом: болт M12 ´ 1 – 6g, гайка M12 ´ 1 – 6H.

Посадки резьбовых деталей обозначают дробью, в числителе которой указывают обозначение поля допуска гайки, а в знаменателе – обозначение поля допуска болта.

Например:

M12 ´ 1 – 6H/6g

Пример выполнения расчетноЙ работы

Определим предельные размеры всех элементов метрической резьбы M24 ´ 1,5 – 7G/5h4h и построим схему расположения полей допусков болта и гайки.

1. Номинальные значения диаметров определяются по ГОСТ9150-81 (табл. 4.24 [1]):

d = D = 24 мм;

d2 = D2 = d – 1 + 0,026= 24 – 1 + 0,026= 23,026 мм;

d1 = D1 = d – 2 + 0,376= 24 – 2 + 0,376= 22 ,376 мм.

2. Предельные отклонения диаметров резьбы (в мкм) определяются по ГОСТ 16093 – 81 (табл. 4.29 [1]):

нижнее отклонение для D1, D2, D ... +32;

нижнее отклонение для d ... -150;

нижнее отклонение для d2 ... -118;

верхнее отклонение для D2 ... +282;

верхнее отклонение для D1 ... +407.

3. Предельные размеры болта и гайки:

| болт, мм: | гайка, мм: |

| dmax = 24; | Dmax – не нормируется; |

| dmin = 24 - 0,15 = 23,85; | Dmin = 24 + 0,032= 24,032; |

| d2max = 23,026 ; | D2max = 23,026 + 0,282 = 23,308; |

| d2min = 23,026 - 0,118 = 22,908; | D2min = 23,026+0,032=23,058; |

| d1max = 22,376 ; | D1max = 22,376 + 0,407 = 22,783; |

| d1min – впадина не должна выходить за линию плоского среза, проведенную на расстоянии H/8 = 0,86603 × P/8 = 0,86603 × 1,5/8 = 0,16238 мм; | D1min = 22,376 + 0,032=22,408 |

4. Схемы расположения полей допусков болта и гайки представлены на рис. 19.

Рисунок 19 - Схемы расположения полей допусков

а – болта;

б – гайки.

Приложение 7

Варианты заданий

на проведение работ

| Вариант | Номинальный диаметр резьбы d, мм | Шаг резьбы P, мм | Поле допуска болта | Поле допуска гайки |

| M3 | 0,5 | 5g6g | 4H5H | |

| M5 | 0,8 | 4h | 6G | |

| M10 | 1,0 | 7e6e | 5H | |

| M16 | 1,5 | 3h4h | 7G | |

| M20 | 2,0 | 6h | 5G | |

| M24 | 2,0 | 7h6h | 7G | |

| M30 | 3,0 | 7g6g | 4H5H | |

| M40 | 3,5 | 5h4h | 6G | |

| M60 | 4,0 | 5g6g | 5H | |

| M90 | 6,0 | 4h | 7G | |

| M3 | 0,6 | 7e6e | 7H | |

| M5 | 0,7 | 3h4h | 6G | |

| M10 | 0,5 | 6e | 4H5H | |

| M16 | 2,0 | 7h6h | 6G | |

| M20 | 2,5 | 7g6g | 5H | |

| M24 | 1,5 | 5h4h | 7G | |

| M30 | 3,5 | 5g6g | 5H | |

| M40 | 4,0 | 4h | 7G | |

| M60 | 5,0 | 7e6e | 4H5H | |

| M90 | 5,5 | 3h4h | 6G | |

| M3 | 0,7 | 6h | 5G | |

| M5 | 0,6 | 7h6h | 7G | |

| M10 | 1,5 | 7g6g | 5H | |

| M16 | 1,0 | 5h4h | 7G | |

| M20 | 1,5 | 7e6e | 4H5H | |

| M24 | 3,0 | 3h4h | 6G | |

| M30 | 2,0 | 6h | 5G | |

| M40 | 4,5 | 7h6h | 7G | |

| M60 | 5,5 | 7g6g | 7H | |

| M90 | 5,0 | 5h4h | 5G |

Задание № 6

«Допуски и посадки шлицевых соединений»

Для подвижного шлицевого соединения с заданными номинальными размерами выбрать поверхность центрирования, подобрать посадки, построить схемы расположения полей допусков соединения по всем элементам, дать сборочный чертеж шлицевого соединения.

Исходные данные:

1. Характер нагружения (У – умеренная, Б – большая ударная).

2. Точность центрирования (П – повышенная, Н – невысокая).

3. Указания по термообработке (Вал – термически обработан вал, Вт--термически обработана втулка).

Студент производит расчеты, рисует схемы расположения полей допусков соединения по всем элементам и сборочный чертеж шлицевого соединения, по результатам выполнения расчетно-практической работы оформляет отчет.