Характер нагружения (С – с сильными ударами и вибрацией; У – с умеренными толчками и вибрацией).

Студент производит расчеты, рисует поля допусков, по результатам выполнения расчетно-практической работы оформляет отчет.

ГОСТ 520-89 "Подшипники шариковые и роликовые. Технические требования" устанавливает пять классов точности подшипников: 0; 6; 5; 4 и 2. Перечень классов точности дан в порядке повышения точности. Класс точности подшипника при обозначении ставят впереди условного обозначения подшипника, например: 4-205 - шарикоподшипник радиальный однорядный легкой серии 205, класса точности 4.

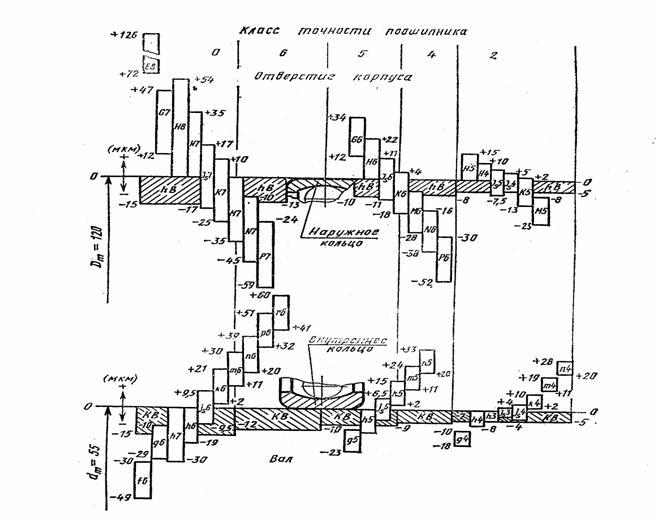

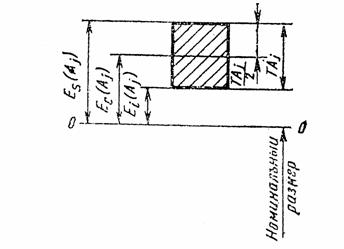

Кольца подшипников изготовляют с отклонениями размеров, не зависящими от посадки, по которой он монтируются, причем эти отклонения направлены в "минус" от нулевой линии (рис.10).

Посадки внутреннего кольца подшипника на вал осуществляются по системе отверстия, а наружного кольца в корпус по системе вала, причем расположение поля допуска внутреннего кольца в "минус" позволяет получить посадки с гарантированным натягом, используя для валов поля допусков переходных посадок (n6, m6, k6, js6).

В зависимости от характера требуемого соединения поля допусков валов выбирают по системе основного отверстия, а поля допусков отверстий корпусов – по системе основного вала (табл. 3).

Таблица 3

| Классы точности | Поля допусков валов | Поля допусков отверстий корпусов |

| 0;6 | n6; m6; k6; js6; h6; g6 | N7; M7; K7; Js7; H7; G7 |

| 5;4 | n5; m5; k5; js5; h5; g5 | N6; M6; K6; Js6; H6; G6 |

| n4; m4; k4; js4; h4; g4 | N5; M5; K5; Js5; H5; G5 |

|

Рисунок 10 - Схемы расположения полей допусков на диаметры

колец подшипников качения, отверстий в корпусах и валов

Выбор посадки колец подшипника определяется характером его нагружения (местное, циркуляционное, колебательное), зависящим от того, вращается или не вращается кольцо относительно действующей на него нагрузки.

Местно-нагруженные кольца должны иметь соединение с зазором или незначительный натяг между кольцом и сопрягаемой деталью.

Колебательно-нагруженные кольца должны иметь плотноподвижное соединение.

Циркуляционно-нагруженные кольцадолжны иметь неподвижное соединение с сопрягаемой деталью.

При циркуляционном нагружении колец подшипников посадки на вал и в корпус выбирают по величине Pr - интенсивности радиальной нагрузки на посадочной поверхности кольца.

Допускаемые значения Pr, подсчитанные по средним значениям посадочных натягов , приведены в табл.4..

Таблица 4

| Диаметр d внутреннего кольца подшипника, мм | Допускаемые значения Pr, kН/м, при поле допуска вала | ||||

| свыше | до | js5; js6 | k5; k6 | m5; m6 | n5; n6 |

| до 300 | 300 – 1400 | 1400 – 1600 | 1600 – 3000 | ||

| до 600 | 600 – 2000 | 2000 – 2500 | 2500 – 4000 | ||

| до 700 | 600 – 3000 | 3000 – 3500 | 3500 – 6000 | ||

| до 900 | 900 – 3500 | 3500 – 4500 | 4500 – 8000 |

Интенсивность нагрузки определяется по формуле

Pr = R × Kn × F × Fa / b, (32)

где R - радиальная нагрузка, Н; Кn - динамический коэффициент посадки (определяется по табл. 5); F - коэффициент учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при сплошном вале F = 1); Fa - коэффициент неравномерности распределения радиальной нагрузки R между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору (для радиальных и радиально-упорных подшипников с одним наружным или внутренним кольцом Fa = 1); b - рабочая ширина посадочного места, мм, b = B - 2r (B - ширина подшипника, r - координата монтажной фаски внутреннего или наружного кольца подшипника).

Таблица 5

| Характер нагрузки | Кn |

| Нагрузка с умеренными толчками и вибрацией. Перегрузка до 150 % | 1,0 |

| Нагрузка с сильными ударами и вибрацией. Перегрузка до 300 % | 1,8 |

Пример выполнения расчетноЙ работы

Для радиального однорядного подшипника построить схемы расположения полей допусков с указанием отклонений. Нагружение – циркуляционное. Вал – сплошной.

Исходные данные:

1. Класс точности – 0.

2. Номер подшипника – 224.

3. Радиальная нагрузка R = 6000 Н.

4. Характер нагружения – с умеренными толчками и вибрацией.

1. По ГОСТ 8338 – 75 для подшипника № 224 определяются:

d = 120 мм – диаметр внутреннего кольца;

D = 215 мм – диаметр наружного кольца;

B = 40 мм – ширина подшипника;

r = 3,5 мм – координата монтажной фаски кольца подшипника.

2. Определим интенсивность нагрузки на посадочной поверхности шейки сплошного вала:

Pr = R × Kn × F × Fa / b = 6000 × 1 × 1 × 1 / 0,033 = 181818 (Н/м) » 182 (кН/м),

где R = 6000 – радиальная нагрузка, Н; Кn = 1,0 для нагрузки с умеренными толчками и вибрацией; F = 1 при сплошном вале; Fa = 1 для радиальных подшипников; b = B – 2r = 40 – 2 × 3,5 = 33 (мм) = 0,033 (м).

3. Найденному значению интенсивности нагрузки Pr = 182 кН/м соответствуют поля допусков вала js5 и js6. При классе точности 0 рекомендуемые поля допусков – n6; m6; k6; js6; h6; g6. Таким образом выбранное поле допуска вала – js6.

По табл. 1.29 [1] для d = 120 мм полю допуска js6 соответствуют:

es = + 0,011 мм;

ei = – 0,011 мм.

Отклонения диаметра внутреннего кольца подшипника d = 120 мм для класса точности 0 принимаются по ГОСТ 520 – 89:

верхнее отклонение – 0;

нижнее отклонение – 0,020 мм.

4. Для класса точности 6 выбирается одно из рекомендуемых полей допусков отверстия корпуса. Предпочтительное поле допуска – Н7.

По табл. 1.27 [1] для D = 215 мм полю допуска Н7 соответствуют:

ES = + 0,046мм;

EI = 0.

Отклонению диаметра наружного кольца подшипника D = 215 мм для класса точности 0 принимаются по ГОСТ 520 – 89:

верхнее отклонение – 0;

нижнее отклонение – 0,030 мм.

4. Схема расположения полей допусков представлена на рис 11.

а) б)

Рисунок 11 - Схемы расположения полей допусков

а) для соединения вала с внутренним кольцом подшипника;

б) для соединения внешнего кольца подшипника с корпусом.

Приложение 3

Варианты заданий

на проведение работ

| Вари-ант | № под-шип-ника | Класс точ-ности | R, H | Ха-рактер нагру-жения | Вари-ант | № под-шип-ника | Класс точ-ности | R, H | Ха-рактер нагру-жения |

| С | У | ||||||||

| С | С | ||||||||

| У | С | ||||||||

| У | У | ||||||||

| С | У | ||||||||

| С | С | ||||||||

| У | С | ||||||||

| У | У | ||||||||

| С | У | ||||||||

| С | С | ||||||||

| У | С | ||||||||

| У | У | ||||||||

| С | У | ||||||||

| С | С | ||||||||

| У | С |

Приложение 4

Размеры подшипников, мм

(по ГОСТ 8338 – 75)

| № подшипника | d | D | B | r | № подшипника | d | D | B | r |

| 0,5 | 3,5 | ||||||||

| 1,0 | 4,0 | ||||||||

| 2,0 | 5,0 | ||||||||

| 2,0 | 5,0 | ||||||||

| 3,0 | 6,0 | ||||||||

| 3,0 | 1,5 | ||||||||

| 3,5 | 1,5 | ||||||||

| 3,5 | 2,0 | ||||||||

| 4,0 | 3,0 | ||||||||

| 5,0 | 3,5 | ||||||||

| 1,0 | 3,5 | ||||||||

| 2,0 | 4,0 | ||||||||

| 2,0 | 4,0 | ||||||||

| 2,5 | 4,0 | ||||||||

| 3,0 | 5,0 |

Приложение 5

Отклонения диаметров подшипников

(по ГОСТ 520 – 89)

| Класс точности | Диаметр, мм | Отклонения диаметров, мкм | ||

| верхнее | нижнее | |||

| Св. 10 до 18 включ. | - 8 | |||

| Св. 18 до 30 включ. | - 10 | |||

| Св. 30 до 50 включ. | - 12 | |||

| внутренний, d | Св. 50 до 80 включ. | - 15 | ||

| Св. 80 до 120 включ. | - 20 | |||

| Св. 120 до 180 включ. | - 25 | |||

| Св. 180 до 250 включ. | - 30 | |||

| Св. 250 до 315 включ. | - 35 | |||

| Св. 30 до 50 включ. | - 11 | |||

| Св. 50 до 80 включ. | - 13 | |||

| Св. 80 до 120 включ. | - 15 | |||

| Св. 120 до 150 включ. | - 18 | |||

| наружный, D | Св. 150 до 180 включ. | - 25 | ||

| Св. 180 до 250 включ. | - 30 | |||

| Св. 250 до 315 включ. | - 35 | |||

| Св. 315 до 400 включ. | - 40 | |||

| Св. 400 до 500 включ. | - 45 | |||

| Св. 10 до 18 включ. | - 7 | |||

| Св. 18 до 30 включ. | - 8 | |||

| Св. 30 до 50 включ. | - 10 | |||

| внутренний, d | Св. 50 до 80 включ. | - 12 | ||

| Св. 80 до 120 включ. | - 15 | |||

| Св. 120 до 180 включ. | - 18 | |||

| Св. 180 до 250 включ. | - 22 | |||

| Св. 250 до 315 включ. | - 25 | |||

| Св. 30 до 50 включ. | - 9 | |||

| Св. 50 до 80 включ. | - 11 | |||

| Св. 80 до 120 включ. | - 13 | |||

| Св. 120 до 150 включ. | - 15 | |||

| наружный, D | Св. 150 до 180 включ. | - 18 | ||

| Св. 180 до 250 включ. | - 20 | |||

| Св. 250 до 315 включ. | - 25 | |||

| Св. 315 до 400 включ. | - 28 | |||

| Св. 400 до 500 включ. | - 33 | |||

| Св. 10 до 18 включ. | - 5 | |||

| Св. 18 до 30 включ. | - 6 | |||

| Св. 30 до 50 включ. | - 8 | |||

| внутренний, d | Св. 50 до 80 включ. | - 9 | ||

| Св. 80 до 120 включ. | - 10 | |||

| Св. 120 до 180 включ. | - 13 | |||

| Св. 180 до 250 включ. | - 15 | |||

| Св. 250 до 315 включ. | - 18 | |||

| Св. 30 до 50 включ. | - 7 | |||

| Св. 50 до 80 включ. | - 9 | |||

| Св. 80 до 120 включ. | - 10 | |||

| Св. 120 до 150 включ. | - 11 | |||

| наружный, D | Св. 150 до 180 включ. | - 13 | ||

| Св. 180 до 250 включ. | - 15 | |||

| Св. 250 до 315 включ. | - 18 | |||

| Св. 315 до 400 включ. | - 20 | |||

| Св. 400 до 500 включ. | - 23 |

Задание № 4

«Расчет размерных цепей»

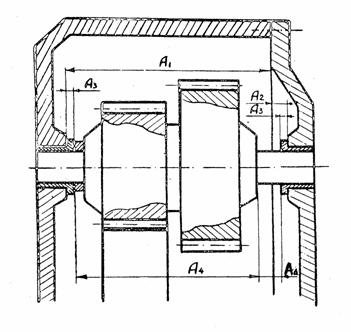

Составить схему размерной цепи для узла, изображенного на рис.12. По заданным номинальным значениям размеров и полям допусков составляющих звеньев А1, А2, А3, А4 (приложение) определить номинальное значение, предельные отклонения и допуск замыкающего звена АD в условиях полной взаимозаменяемости.

Студент производит расчеты, рисует схему размерной цепи, по результатам выполнения расчетно-практической работы оформляет отчет.

Расчет размерных цепей

Рисунок 12 - Эскиз узла редуктора

Для нормальной работы машины или другого изделия необходимо, чтобы составляющие их детали и поверхности последних занимали одна относительно другой определенное, соответствующее служебному значению положение. При расчете точности относительного положения деталей и их поверхностей учитывают взаимосвязь многих размеров деталей в изделии.

Размерной цепью называют совокупность размеров, образующих замкнутый контур и непосредственно учитывающих в решении поставленной задачи.

Замкнутость размерного контура - необходимое условие для составления и анализа размерной цепи. Однако на рабочем чертеже размеры следует проставлять в виде незамкнутой цепи; не проставляют размер замыкающего звена, так как для обработки он не требуется. Размеры, образующие размерную цепь, называют звеньями размерной цепи.

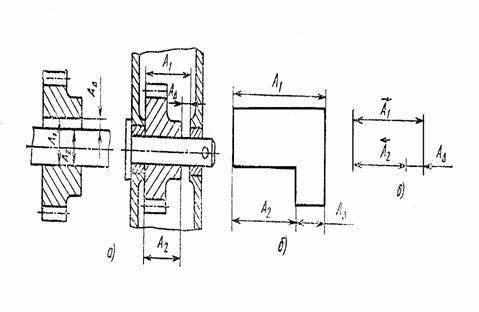

Размерная цепь состоит из составляющих звеньев и одного замыкающего. Замыкающим называют размер (АD на рис.13), который получается последним в процессе обработки детали, сборки узла машины или измерения. Его назначение и точность зависят от значений и точности остальных (составляющих) размеров цепи. Составляющее звено - звено размерной цепи, изменение которого вызывает изменение замыкающего звена (но не может и не должно вызывать изменение исходного звена). Составляющие размеры обозначают А1 , А2 , ... , Аm-1 (для цепи А), В1 , В2 , ... , Вm-1 (для цепи В) и т.д. Исходное звено - звено размерной цепи, заданные номинальный размер и предельные отклонения которого определяют функционирование механизма и должны быть обеспечены в результате решения размерной цепи.

Рисунок 13 - Схемы размерных цепей

Исходя из предельных значений этого размера рассчитывают допуски и отклонения всех остальных размеров цепи. В процессе сборки исходный размер, как правило, становится замыкающим. В подетальной размерной цепи размер, исходя из точности которого определяется степень точности остальных размеров, также называют исходным.

Замыкающий размер АD в трехзвенной цепи зависит от размера А1 , называемого увеличивающим (чем больше этот размер, тем больше значение АD), и размера А2, называемого уменьшающим (при его увеличении АD уменьшается). Замыкающее звено может быть положительным, отрицательным или равным нулю. Размерную цепь можно условно изображать в виде схемы (см. рис.13,в). По схеме удобно выявлять увеличивающие и уменьшающие звенья. Над буквенными значениями звеньев принято изображать стрелку, направленную вправо, для увеличивающих звеньев и влево - для уменьшающих.

Сущность расчета размерной цепи заключается в установлении допусков и предельных отношений всех ее звеньев исходя из требований конструкции и технологии. При этом различают две задачи:

– определение номинального размера, предельных отклонений и допуска замыкающего звена по заданным номинальным размерам и предельным отклонениям составляющих звеньев (в случаях, когда требуется проверить соответствие допуска замыкающего размера допускам составляющих размеров, проставленных на чертеже, проверочный расчет);

– определение допуска и предельных отклонений составляющих размеров по данным номинальным размерам всех размеров цепи и заданным предельным размерам исходного размера (при проектном расчете размерной цепи).

В общем случае при n увеличивающих и p уменьшающих размерах номинальный размер замыкающего звена линейной размерной цепи можно определить по формуле:

n n+p

АD = S А j ув – S А j ум (33)

j=1 j=n+1

Составляющие размеры могут изменяться в установленных допусками пределах. При сочетании наибольших увеличивающих и наименьших уменьшающих составляющих размеров замыкающий размер имеет наибольшее значение, при сочетании наименьших увеличивающих и наибольших составляющих размеров - наименьшее значение:

n n+p

АD = S А j ув – S А j ум (34)

j=1 j=n+1

n n+p

АD = S А j ув – S А j ум (35)

j=1 j=n+1

Если принять общее число звеньев в цепи равным m, а общее число составляющих звеньев m - 1 = n + p, то допуск замыкающего размера

m–1

ТАD = S ТА j , (36)

j=1

т.е. допуск замыкающего размера равен сумме допусков составляющих размеров.

При расчете предельных отклонений звеньев удобно использовать координату середины поля допуска Ес(Аj) и половину допуска ТАj / 2, определяемые по значениям верхнего Еs(Аj) и нижнего Еi(Аj) предельных отклонений (рис.14).

Рисунок 14 - Схема определения координаты середины поля допуска Ес(Аj)

Координата середины поля допуска замыкающего звена определяется по формуле:

n n+p

Ес(АD) = S Ес(А j) ув – S Ес(А j) ум (37)

j=1 j=n+1

Для замыкающего звена предельные отклонения

Еs(АD) = Ес(АD) + ТАD /2; Еi(АD) = Ес(АD) – ТАD /2 (38)

Пример выполнения расчетной работы

По заданным номинальным значениям размеров и полям допусков всех составляющих звеньев (А1 = 100 Н10, А2 = 20 Н9, А3 = 3 f9, А4 = 110 h8) определяем номинальное значение, предельные отклонения и допуск замыкающего звена АD в условиях полной взаимозаменяемости.

1. Составляем схема размерной цепи (рис.15) и по ней выявляются увеличивающие (A1, A2) и уменьшающие(A3, A4,) размеры.

Рисунок 15 - Схема размерной цепи

2. Определяем номинальное значение замыкающего размера:

АD = (А1 + А2) – (А3 + А4 + А3) = (100 + 20) – (3 +110 + 3) = 4 (мм).

3. По табл. 1.27, 1.28 [1] находим отклонения составляющих размеров:

А1 = 100 +0,14 А2 = 20 +0,052, А3 = 3–0,006 –0,031, А4 = 110–0,054.

Допуски составляющих размеров:

ТА1 = 140 мкм;

ТА2 = 52 мкм;

ТА3 = 31 – 6 = 25 мкм;

ТА4 = 54 (мкм).

Координаты середин полей допусков:

Ес(А1) = 70 мкм;

Ес(А2) = 26 мкм;

Ес(А3) = –31+( –6)/2= –18,5 мкм;

Ес(А4) = –27 (мкм).

4. Определяем допуск замыкающего размера:

ТАD = ТА1 + ТА2 + 2ТА3 + ТА4 = 140 +52 + 2 × 25 + 54 = 296 (мкм).

5. Определяем координата середины поля допуска замыкающего размера:

Ес(АD) = Ес(А1) + Ес(А2) – [ Ес(А3) + Ес(А4) + Ес(А3) ] =

= 70 + 26 – [ –18,5 + (–27) + (–18,5) ] = 160 (мкм).

6. Определяем верхнее и нижнее предельные отклонения замыкающего звена:

Еs(АD) = Ес(АD) + ТАD / 2 = 160 + 296 / 2 = 308 (мкм);

Еi(АD) = Еc(АD) – ТАD / 2 = 160 – 296 / 2 = 12 (мкм).

Таким образом, при заданных номинальных размерах и предельных отклонениях составляющих размеров замыкающий размер должен быть выполнен с верхним предельным отклонением 0,302 мм и нижним 0,012 мм, т.е. АD = 4+0,302 +0,012 мм.

7. Правильность решения проверяется определением предельных размеров замыкающего звена:

Аmax = (Аmax + Аmax) – (Аmin + Аmin + Аmin) =

= (100,14 + 20,052) – (2,969 + 109,946 + 2,969) = 4,308 мм;

Аmin = (Аmin + Аmin) – (Аmax + Аmax + Аmax) =

= (100,00 + 20,00) – (2,994 + 110,00 + 2,994) = 4,012 мм,

т.е. АD = 4+0,308 +0,012 мм.

Приложение 6

Варианты заданий

на проведение работ

| Звенья цепи | ||||||||

| Вариант | А1 | А2 | А3 | А4 | ||||

| размер, мм | поле допуска | размер, мм | поле допуска | размер, мм | поле допуска | размер, мм | поле допуска | |

| H11 | H9 | h12 | b12 | |||||

| H9 | H12 | d9 | h8 | |||||

| H12 | H10 | h8 | a11 | |||||

| H10 | H9 | f9 | h12 | |||||

| H11 | H12 | b11 | d9 | |||||

| H9 | H10 | h11 | b11 | |||||

| H12 | H9 | h12 | h11 | |||||

| H10 | H12 | d9 | b12 | |||||

| H11 | H10 | h8 | h8 | |||||

| H9 | H9 | f9 | a11 | |||||

| H12 | H12 | b11 | h12 | |||||

| H10 | H10 | h11 | d9 | |||||

| H11 | H9 | h12 | b11 | |||||

| H9 | H12 | d9 | h11 | |||||

| H12 | H10 | h8 | b12 | |||||

| H10 | H9 | f9 | h8 | |||||

| H11 | H12 | b11 | a11 | |||||

| H9 | H10 | h11 | h12 | |||||

| H12 | H9 | h12 | d9 | |||||

| H10 | H12 | d9 | b11 | |||||

| H11 | H10 | h8 | h11 | |||||

| H9 | H9 | f9 | b12 | |||||

| H12 | H12 | b11 | h8 | |||||

| H10 | H10 | h11 | a11 | |||||

| H11 | H9 | h12 | h12 | |||||

| H9 | H12 | d9 | d9 | |||||

| H12 | H10 | h8 | b11 | |||||

| H10 | H9 | f9 | h11 | |||||

| H11 | H12 | b11 | h8 | |||||

| H10 | H10 | h11 | d9 |

Задание № 5

«Допуски и посадки резьбовых соединений»

Для резьбового сопряжения (метрическая резьба) по заданным размеру и шагу резьбы, полям допусков резьбы болта и гайки (приложение) определить предельные размеры всех элементов сопряжения, а также дать схему расположения полей допусков болта и гайки.

Студент производит расчеты, рисует схему расположения полей допусков элементов метрической резьбы, по результатам выполнения расчетно-практической работы оформляет отчет.