Проверка условия прочности по контактным

И изгибным напряжениям

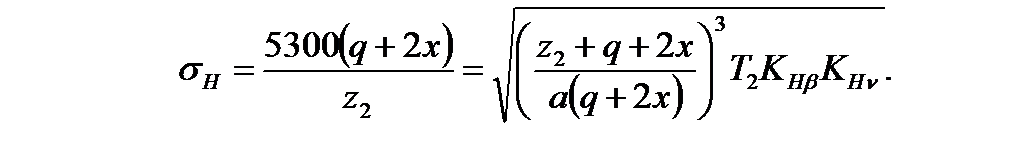

Находим действующее напряжение в контакте витка червяка и зуба колеса:

Сравнивая действующее напряжение с допускаемым,

σH<σHa, убеждаемся в том, что условие прочности по контактным напряжениям выполнено.

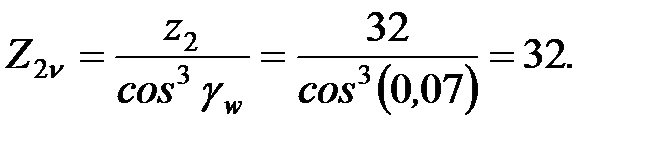

Приведенное число зубьев

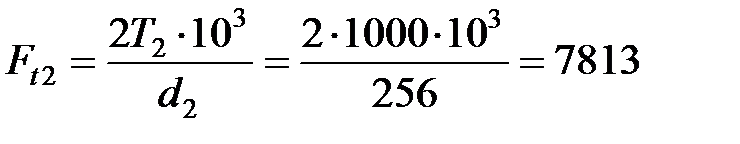

Окружная сила на колесе Ft2

| Н. |

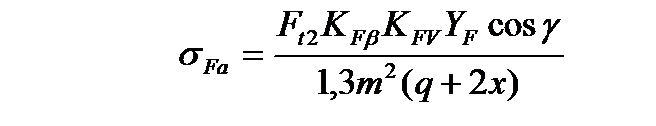

Значения коэффициентов концентрации КFβ и динамичности нагрузки КFν выбираем в соответствии с рекомендациями [13].

Коэффициент формы зуба для рассчитанного значения приведенного числа зубьев z2ν выбирается по табл. 4.15.

Таблица 4.15 Коэффициенты формы зуба червячного колеса YF

| zν | YF | zν | YF | zν | YF | zν | YF |

| 1,98 1,88 1,85 1,80 | 1,76 1,71 1,64 1,61 | 1,55 1,48 1,45 1,40 | 1,34 1,30 1,27 1,24 |

Тепловой расчет червячного редуктора

Поскольку червячная передача, в отличие от цилиндрических и конических передач, работает с бóльшим тепловыделением, то для предотвращения чрезмерного нагрева масла необходимо проводить тепловой расчет червячного редуктора. Такой расчет носит проверочный характер и заключается в определении температуры масла внутри корпуса редуктора в режиме установившегося теплообмена на основе уравнения теплового баланса.

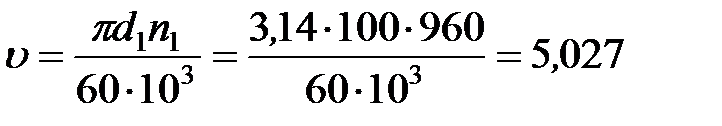

Окружная скорость

.

.

Скорость скольжения

| м/с. |

Приведенный коэффициент трения между червяком и колесом определяется по табл. 4.16.

Таблица 4.16 Приведенные коэффициенты трения f' и углы трения ρ'

между витками червяка и зубьями колеса

| υs, м/с | f1 | ρ1 | υs, м/с | f1 | ρ1 |

| 0,01 | 0,1 – 0,12 | 5˚40' -6˚50' | 2,5 | 0,03 – 0,04 | 1˚40' - 2˚20' |

| 0,1 | 0,08 – 0,09 | 4˚30' -5˚10' | 3,0 | 0,028 – 0,035 | 1˚30' - 2˚00' |

| 0,25 | 0,065 – 0,075 | 3˚40' -4˚20' | 4,0 | 0,023 – 0,030 | 1˚20' - 1˚40' |

| 0,5 | 0,055 – 0,085 | 3˚10' -3˚40' | 7,0 | 0,018 – 0,026 | 1˚00' - 1˚30' |

| 1,0 | 0,045 – 0,055 | 2˚30' -3˚10' | 10,0 | 0,016 – 0,024 | 0˚55' - 1˚20' |

| 1,5 | 0,04 – 0,05 | 2˚20' -2˚50' | 15,0 | 0,014 – 0,020 | 0˚50' - 1˚10' |

| 2,0 | 0,035 – 0,045 | 2˚00' -2˚30' |

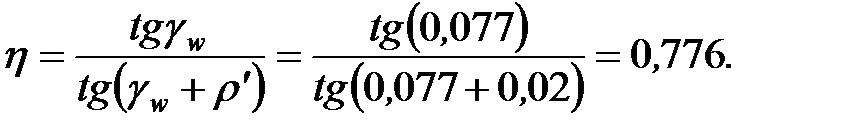

Коэффициент полезного действия червячной передачи

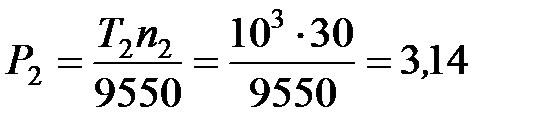

Мощность редуктора на выходе

| кВт. |

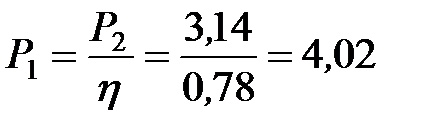

Требуемая мощность на входе в редуктор

| кВт. |

Примерную площадь поверхности теплоизлучения А можно получить суммированием площадей элементов корпуса редуктора, используя рекомендованную для этого зависимость [13]:

А = 12а1,7 .

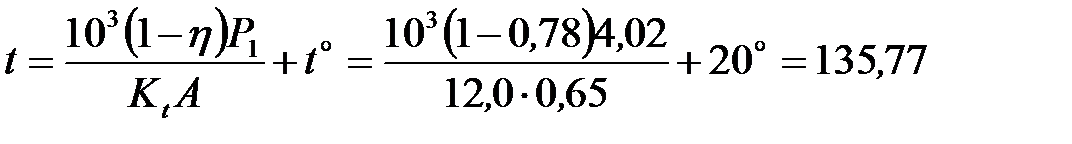

Температура масла в редукторе в отсутствие вентилятора при значении коэффициента теплоотдачи Кt = 12 равна:

| °С. |

Если t > ta = 95˚C , то в редуктор необходимо ставить вентилятор или увеличивать площадь поверхности корпуса. Пользуясь данными табл. 4.17 для указанной в условии частоты вращения на входе принимают значение коэффициента теплоотдачи Кt, и рассчитывают температуру масла.

Таблица 4.17 Приближенные значения коэффициента теплоотдачи К1при использовании вентилятора

| Частота вращения вентилятора n, об/мин | ||||

| Кt, Вт(м2град с) |

Определение геометрических размеров передачи

Диаметр вершин витков червяка

da1=d1+2ham.

Диаметр вершин зубьев червячного колеса

da2 = d2 + 2 (ha + x)m .

Наибольший диаметр червячного колеса

daM2 = da2 + 6m / (z1 + 2) .

Длина нарезанной части червяка сначала предварительно определяется по формуле с помощью табл. 4.18, а затем округляется до ближайшего целого значения.

Таблица 4.18 Длина нарезанной части червяка b1

| Х | z1 = 1 и 2 | z1 = 3 и 4 |

| -1,0 | b1  (10,5+0,06z2)m (10,5+0,06z2)m | b1  (10,5+0,09z2)m (10,5+0,09z2)m |

| -0,5 | b1  (8+0,06z2)m (8+0,06z2)m | b1  (9,5+0,09z2)m (9,5+0,09z2)m |

| 0,0 | b1  (11+0,06z2)m (11+0,06z2)m | b1  (12,5+0,09z2)m (12,5+0,09z2)m |

| 0,5 | b1  (11+0,1z2)m (11+0,1z2)m | b1  (12,5+0,1z2)m (12,5+0,1z2)m |

| 1,0 | b1  (12+0,1z2)m (12+0,1z2)m | b1  (13+0,1z2)m (13+0,1z2)m |

Для расчета ширины венца червячного колеса используется формула

b2 = 2δda1/2,

где δ – угол охвата, равный для силовых передач δ  0,75 рад.

0,75 рад.

Полученное значение округляется до ближайшего целого.

Силы в зацеплении

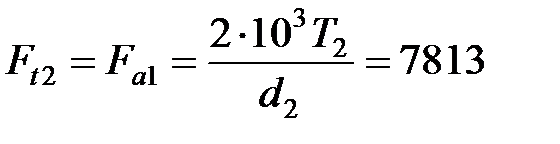

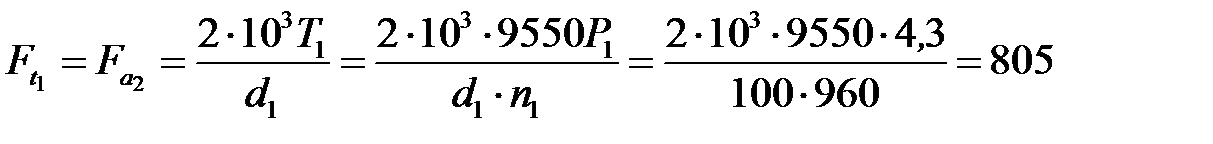

Окружная сила на колесе Ft2 и осевая на червяке Fa1

Окружная сила на червяке Ft1 и осевая на колесе Fа2

| Н. |

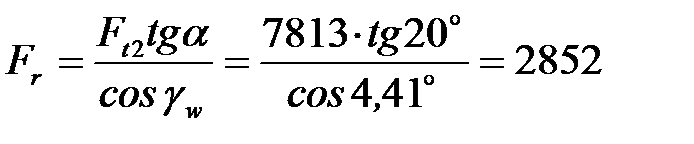

Радиальная сила в зацеплении

| Н. |

Предварительный расчет валов. Конструирование валов

Выбор материала вала

Валы изготавливают из углеродистых и легированных сталей. При отсутствии термообработки применяют Ст5, для термообработанных валов – стали 40, 45, 40Х. Для тяжелонагруженных валов ответственных машин используют качественные хромистые стали 40ХН, 40ХНМА, 30ХГТ. Быстроходные валы, установленные на подшипниках скольжения, изготавливают из цементованных сталей 20, 20Х, а особо быстроходные валы – из 12ХН3А, 18ХГТ.

Предварительное определение диаметров шеек вала

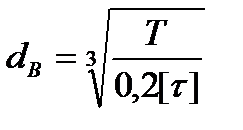

Предварительный расчет выходного конца вала проводят на кручение по пониженным допускаемым напряжениям:

где Т – вращающий момент на валу, [τ] – допускаемые напряжения кручения, обычно принимаемые равными [τ]=20-35 Н/мм2. Большие значения принимаются при использовании для изготовления колес легированных сталей.

По данной формуле рассчитывают диаметры выходных концов ведущего и ведомого валов. Однако, диаметр ведущего вала корректируется исходя из следующих соображений.

| d1 |

| dдв |

| dВ |

| dп |

| dп |

Рис. 5.1 Вал-шестерня (ведущий вал)

Если вал редуктора соединен муфтой с валом электродвигателя, то необходимо согласовать диаметры вала двигателя dдв и вала редуктора dВ. Как правило, принимают dВ = (0,7-1)dдв. Некоторые муфты, например УВП, могут соединять валы разных диаметров в пределах одного номинального момента.

| dшк |

| dп |

| dш |

| d2 |

| dп |

| dВ |

Рис. 5.2 Ведомый вал

Иногда вал электродвигателя не соединяется непосредственно с ведущим валом редуктора, а между ними имеется ременная или цепная передача (так приведено в ряде заданий на курсовое проектирование). В этом случае диаметр вала редуктора рекомендуется принимать равным диаметру вала двигателя или округлять расчетный диаметр в большую сторону до целого значения.

Валы обычно выполняют ступенчатыми с увеличением от концов к среднему сечению, т.к. в этом случае обеспечивается оптимальное сопротивление изгибу. Диаметры остальных шеек вала выбирают из следующих соображений.

1) Диаметр шеек под посадку подшипника выбирают по диаметру отверстия внутреннего кольца большим диаметра выходного конца вала с учетом того, что диаметры отверстий в кольцах подшипника, начиная с 20 мм кратны 5.

2) Диаметр шейки под зубчатым колесом dш определяют по выше приведенной формуле для нахождения диаметра выходной шейки вала, но величину касательных напряжений выбирают пониженной [τ]=10-20 Н/мм2.

3) Для фиксации деталей (подшипников, шкивов и зубчатых колес) в осевом направлении служат буртики, высота которых ориентировочно принимается в зависимости от диаметра малой шейки:

| d, мм | 20-40 | 40-60 | 60-80 | 80-100 |

| h, мм | 3-5 | 5-8 | 7-9 | 7-10 |

4) Радиус галтели (переход от большего диаметра D к меньшему d) в тех местах, где нет посаженных на шейку деталей, выбирается из соотношений:

| (D – d), мм | 2-4 | 4-8 | 8-12 | 12-16 | 16-20 |

| R, мм | 1-2 | 2-3 | 3-5 | 4-7 | 5-8 |

5) При неподвижной установке на вал какой-либо детали (шкив, зубчатое колесо, звездочка) в месте упора детали в буртик последняя имеет фаску с катетом С, а вал - галтель радиусом R с выдерживанием соотношения C>R. Это обеспечивает плотное прилегание ступицы к буртику. Если на шейку с упором в буртик устанавливается подшипник, либо выполняют условие R1 >R, где R1 – радиус скругления (фаски) внутреннего кольца подшипника, либо на валу выполняют канавку для выхода шлифовального инструмента и обеспечения прилегания к буртику торца кольца подшипника. Последний случай предпочтительнее, поскольку обеспечивает более точную обработку цилиндрической и торцовой поверхностей вала независимо от износа кромки шлифовального круга.

Указанные параметры выбирают из соотношений:

| d, мм | 10-15 | 15-40 | 40-80 | 80-120 |

| С, мм | 1,5 | |||

| R, мм | 1,5 | 2,5 |

6) Размеры выходных концов валов могут быть приняты по рекомендациям, приведенным в [12].