Выбор материала режущей части сверла

В основном, сверла делают из быстрорежущих сталей. Твердосплавные сверла делают для обработки конструкционных сталей высокой твердости (45...56 HRC). Исходя из твердости обрабатываемого материала–229НВ, принимаем решение о применении сверла из быстрорежущей стали Р18ГОСТ 10903 – 77. Крепежную часть сверла изготовим из стали 40Х (ГОСТ454 – 74).

Назначение размеров сверла

Для обработки отверстия Ø20,9 мм выбираем сверло спиральное с коническим хвостовиком по ГОСТ10903-77: d = 23 мм; L = 243 мм; l=145мм.Конус Морзе – № 2.

Сверло нормальной точности диаметром d=23 мм,класса точности В: Сверло 2301-0072 ГОСТ 10903-77.

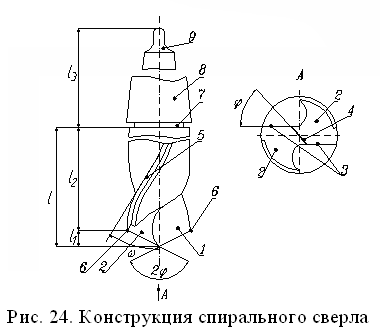

Рис. 2.1 Конструкция спирального сверла

l – рабочая часть, включающая в себя режущую и направляющую части;l1- режущая часть, имеющая главные режущие кромки 3;l2– направляющая часть, имеющая ленточки 5 и стружечные винтовые канавки - служит длянаправления сверла в отверстие;l3– крепежная часть (состоит из шейки 7, хвостовика 8, лапки 9); 1 – передняя поверхность; 2 – главная задняя поверхность; 3 – главная режущая кромка; 4 – поперечная кромка (перемычка) – определяет жесткость и прочность сверла и отрицательно сказывается на процессе сверления из-за отрицательного переднего угла наданной кромке; 5 – ленточка, часть которой (длиной  ) служит вспомогательной режущей кромкой (6).

) служит вспомогательной режущей кромкой (6).

Назначение геометрических параметров режущей части сверла

В зависимости от обрабатываемого материала выбираем форму заточки сверла: двойная с подточкой поперечной кромки и ленточки ДПЛ.

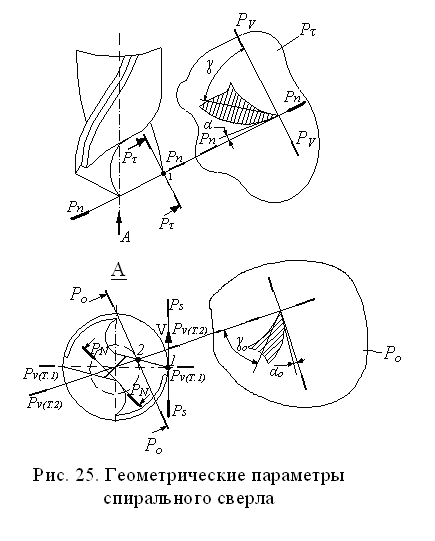

Рис. 2.2 Геометрические параметры спирального сверла

2j - двойной угол в плане при вершине - это угол, заключенный между проекциями главных режущих кромок на плоскость, проходящую через ось сверла параллельно главным режущим кромкам (  =118-120о);

=118-120о);

w - угол наклона винтовой канавки – это угол между касательной к винтовой канавке и осью сверла (w=18-30°);

y - угол наклона поперечной кромки – это угол между проекциями главной режущей кромки и поперечной кромки на плоскость перпендикулярную оси сверла (y=50 - 55°).

Рис.2.3 Элементы режима резания и геометрии срезаемого слоя

Назначение глубины резания

Учитывая, что шероховатость обработанной поверхности Rz20, принимаем решение обработку производить, снимая припуск за один проход. Глубину резания принимаем t = 0,45 мм.

t= 0,5(d2 – d1) = 0,5(23 – 22) = 0,5 мм.

Назначение величины подачи

По карте 52 [ 5 ] определяем величину подачи при обработки стали с пределом прочностиσВ= 700МПа,сверлом D=23 мм. Для обработки отверстия, полученного после штамповки устанавливаем подачу по группе 3, равную 0,4-0,5 мм/об. Принимаем имеющееся значение подачи на станке, равное 0,48 мм/об.

Определяем скорость резания

По карте 53 [ 5 ] определяем скорость резания для стали 65Гс пределом прочностиσВ= 700МПа,с коэффициентом обрабатываемостиКuv= 1. При рассверливании отверстия D = 23 мм сверлом из стали Р18 с подачей S = 0,48 мм/обвеличина скорости резания V = 24,5 м/мин.

Число оборотов шпинделя в минуту определим по формуле:

n =  =

=  = 339 об/мин.

= 339 об/мин.

Принимаем ближайшее имеющееся на станке число оборотов, равное 353об/мин. При этом условии фактическая скорость резания составит

V =  =

=  = 25 м/мин.

= 25 м/мин.